大豆基胶黏剂木质刨花板的研究∗

李 杉 赵士猛 丁子峰 唐朝发 时君友

大豆基胶黏剂早期在人造板生产中主要作为胶合板用胶黏剂,其耐潮、耐水等性能较差。后来随着合成树脂类胶黏剂的发展,大豆基胶黏剂逐步被脲醛树脂、酚醛树脂等取代,合成树脂因其具有良好的性能,使用方便、价格低廉等特性,是目前人造板生产中主要使用的胶黏剂。但因目前人造板生产所使用的合成树脂主要是含醛胶黏剂,不可避免地存在甲醛污染。近年随着人们对绿色环保室内装饰材料的需求逐渐增加,使用异氰酸酯、API、大豆基等无醛胶黏剂生产的人造板不断增多。其中大豆因生长周期短、来源丰富、价格低廉、可再生等优点,是理想的制胶原料。目前以脱脂大豆为主要原料的耐水性改性大豆基胶黏剂在胶合板生产中得到推广应用。但因其黏度大,固体含量低等问题,在刨花板生产中主要处于研究阶段[1-3]。

该研究以大豆基胶黏剂制备木质刨花板,主要针对密度、施胶量、防水剂用量对大豆基木质刨花板的主要性能的影响进行试验研究,确定主要生产工艺参数。大豆基胶黏剂主要由以大豆蛋白为主要成分的主剂及以环氧改性聚酰胺为主要成分的交联剂组成,使用时按一定比例调制即可,在一定温度条件下,交联剂中的活性基团氮杂环丁烷基与主剂中大豆蛋白的氨基发生交联反应,使胶黏剂固化。

1 主要试验仪器设备及试验材料

1.1 试验仪器设备

自适应模糊控制人造板实验压机;微机控制电子式木材万能力学试验机;NDJ-1型旋转黏度计;刨花拌胶机;电热鼓风干燥箱;水浴锅等。

1.2 试验材料

大豆基胶黏剂[自制,主剂:固体含量38.4%,黏度74 mPa·s(25 ℃);交联剂:固体含量42.5%,黏度615 mPa·s(25 ℃)];杂木刨花(表层、芯层刨花含水率均<1%,吉林森工露水河刨花板分公司);防水剂(石蜡乳液,吉林森工露水河刨花板分公司)。

2 大豆基木质刨花板制造

2.1 胶黏剂调制

按照主剂∶交联剂=7∶3(以主剂、交联剂内固体物质的量)的比例进行调胶,胶黏剂混合均匀后其黏度为346 mPa·s(25 ℃),加入试验要求的防水剂与胶黏剂混合均匀,调胶后胶黏剂适用期不低于4 h。

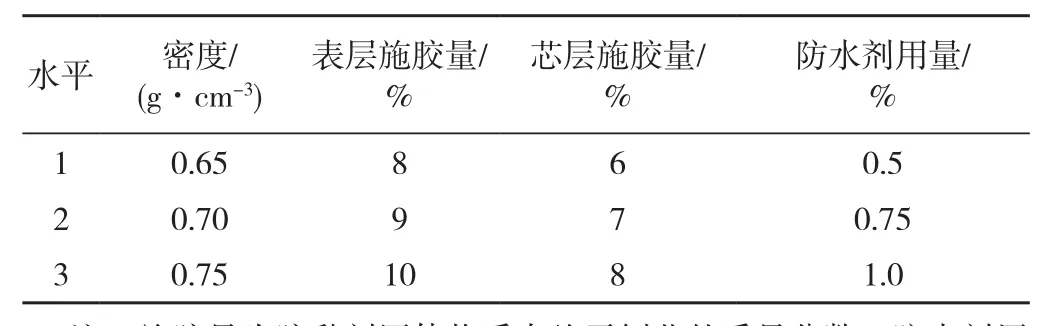

2.2 刨花板压制

首先确定热压工艺条件,压制刨花板厚度15 mm,因大豆基胶黏剂固体含量偏低,导致拌胶后板坯含水率较高,经初步试验,当表芯层刨花含水率<1%时,确定热压温度为175~180 ℃;热压时间为420 s(其中第一段高压时间为300 s,第二段低压时间为120 s);热压压力分两段,第一段为3.0 MPa,第二段为0.5 MPa。其次确定制品密度、表芯层施胶量、防水剂用量,采用L9(34)正交试验表,依据初步试验,确定密度、表芯层施胶量、防水剂用量各因素水平,见表1。将定量好的刨花放入刨花拌胶机中,启动拌胶机,用喷枪将调制好的胶黏剂与防水剂均匀地施加到刨花上。在成型框中按表芯层刨花质量比(绝干刨花)44∶56(表层∶芯层∶表层=22∶56∶22)的比例完成三层结构刨花板板坯铺装,板坯经预压后按试验热压工艺压制成刨花板。每一试验号刨花板压制不低于3块。因大豆基胶黏剂固体含量较低,为了降低施胶后刨花含水率,使板坯含水率满足热压要求,除采取降低刨花含水率(<1%)的措施外,在刨花施胶时,刨花的温度控制在40~50 ℃,在刨花施胶的过程中,使胶黏剂中的水分蒸发掉一部分。试验表明,采用上述措施,成型后板坯的含水率<12%。板坯热压时,为了使板坯中的水分排出,缩短热压时间,热压后段采用较低的单位压力,此时胶黏剂已基本完成固化,主要是使板坯含水率满足工艺要求,防止产生分层、鼓泡等缺陷。

表1 因素水平Tab.1 Factors and levels

3 结果与分析

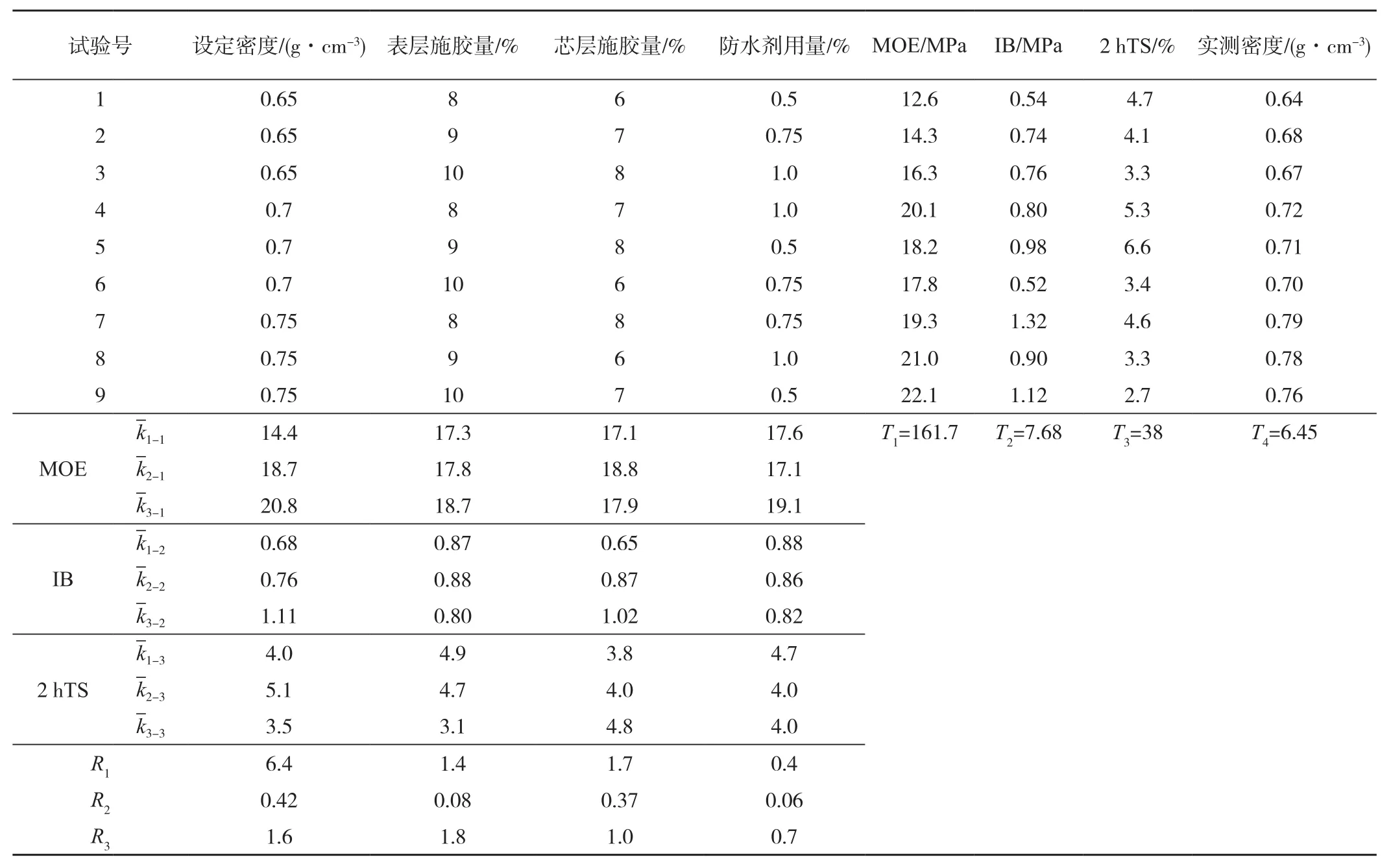

压制的刨花板放置48 h后,按GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》、GB/T 4897—2015《刨花板》进行主要物理力学性能检测,其中静曲强度、内结合强度、2 h吸水厚度膨胀率检测结果平均值及分析见表2;其他检测结果为:大豆基木质刨花板的表面结合强度≥1.2 MPa,板面握螺钉力>1 200 N,板边握螺钉力>800 N,弯曲弹性模量≥1 800 MPa,24 h吸水厚度膨胀率<15%[4,5]。

由表2试验数据分析可知,刨花板密度对大豆基木质刨花板的静曲强度、内结合强度影响极显著,芯层施胶量对内结合强度影响显著,此结果比较符合密度、芯层施胶量对刨花板力学性能影响的规律。因密度、表芯层施胶量、防水剂用量各因素的交互影响,对大豆基木质刨花板2 h吸水厚度膨胀率的影响相对比较复杂, 一般认为,刨花板密度增大,木材的压缩变形增加,当其含水率增大时,因恢复变形能力大会导致厚度增加。因GB/T 17657—2013规定,刨花板2 h吸水厚度膨胀率的厚度检测位置是测量试件中心点厚度,当刨花板密度增加到一定数值后,木材被压密,水分向试件内部扩散阻力增大,在一定时间内试件测量位置的含水率增加幅度有限,测量点厚度增加不大,使2 h吸水厚度膨胀率降低;同样道理,因随着施胶量、防水剂用量的增加,被堵塞的刨花间空隙量增多,截断了水分传递的渠道,同时,木质刨花表面吸附防水剂中憎水物质石蜡颗粒后,可降低吸附作用,进一步阻止水分的扩散,使刨花板防水性能增加,2 h吸水厚度膨胀率进一步降低。理论上随着防水剂用量的增加,憎水物质增加,会阻碍刨花之间的胶合,导致其力学性能降低,因该试验防水剂用量不大,从试验结果看,在该试验用量范围内,其对大豆基木质刨花板的静曲强度、内结合强度影响不大,随着用量的增加,2 h吸水厚度膨胀率呈下降趋势,防水剂用量可选1%。施胶量对大豆基木质刨花板的性能影响较大,不同密度应选用不同的施胶量,在保证大豆基木质刨花板性能的前提下,降低施胶量不但可以降低生产成本,还可以有效降低板坯的含水率,为压制优良的制品创造条件[6]。

表2 大豆基木质刨花板主要物理力学性能Tab.2 Main physical and mechanical properties of soybean based wood particleboard

由试验结果分析可知,当芯层刨花施胶量为6%,表层刨花施胶量为8%;压制出的密度为0.65 g/cm3的大豆基木质刨花板的静曲强度、弹性模量、内结合强度、2 h吸水厚度膨胀率达到GB/T 4897—2015标准P2型要求;当芯层刨花施胶量≥6%,表层刨花施胶量≥8%;压制出的密度为0.7 g/cm3的大豆基木质刨花板的静曲强度、内结合强度、24 h吸水厚度膨胀率达到GB/T 4897—2015标准P3型要求。当芯层刨花施胶量≥6%,表层刨花施胶量≥8%;压制出的密度为0.75 g/cm3的大豆基木质刨花板的静曲强度、内结合强度、24h吸水厚度膨胀率达到GB/T 4897—2015标准P4型要求。

4 结论

1)采用一定的生产工艺参数,用低固体含量大豆基胶黏剂可生产出满足要求的木质刨花板。

2)为有效降低板坯的含水率,采用大豆基胶黏剂生产木质刨花板的表芯层刨花含水率应小于1%。

3)芯层刨花施胶量≥6%,表层刨花施胶量≥8%,防水剂用量为1%时,压制出的密度为0.65~0.75 g/cm3的大豆基木质刨花板的主要物理力学性能分别达到GB/T 4897—2015标准的不同使用要求。

[1]庞久寅, 王发鹏, 沈文豪, 等. 大豆蛋白-丙烯酸醋复合胶黏剂的研究[J]. 林产工业, 2013, 40(1):25-27.

[2]桂成胜, 吴頔, 周俊, 等. 大豆基无醛胶黏剂应用拓展概述[J]. 中国人造板, 2015(4):20-24.

[3]唐朝发, 刘彦龙, 李杉, 等. 低成本水性高分子异氰酸酯胶黏剂的研究[J]. 林产工业, 2003, 30(2):27-29.

[4]GB/T 17657—2013 人造板及饰面人造板理化性能试验方法[S]. 北京:中国标准出版社, 2013.

[5]GB/T 4897—2015 刨花板 [S]. 北京:中国标准出版社, 2015.

[6]周定国. 人造板工艺学[M]. 北京:中国林业出版社, 2011.

——刨花板进口势头强劲