煤层气开发用加厚油管螺纹接头损伤失效分析

闫 凯, 杨生斌, 杨红兵, 卫 栋, 王冬林, 田新新

(1. 中国石油集团 石油管工程技术研究院, 西安 710077; 2. 中海油田服务股份有限公司 钻井事业部, 三河 065201)

煤层气开发用加厚油管螺纹接头损伤失效分析

闫 凯1, 杨生斌2, 杨红兵1, 卫 栋1, 王冬林1, 田新新1

(1. 中国石油集团 石油管工程技术研究院, 西安 710077; 2. 中海油田服务股份有限公司 钻井事业部, 三河 065201)

针对煤层气开发用2-7/8″(73.02 mm)加厚油管在试气施工时通、洗井后出现螺纹接头严重损伤的情况,对油田现场使用工况和操作进行了调查分析,对损伤接头的外观、化学成分、力学性能和显微组织进行了分析,并抽取同批次加厚油管进行螺纹参数检测。结果表明:现场拧接操作不当是造成油管螺纹接头损伤的主要原因,并据此提出了油管现场安全使用的建议。

煤层气;加厚油管;螺纹接头;损伤;失效分析

我国煤层气资源丰富,随着煤层气开发的快速发展,开采所需的管材用量也越来越大,管材的质量安全和使用安全是确保煤层气开发能顺利进行的保障[1]。煤层气开发与石油和天然气开发采用类似的管材,开发时发生的管材失效事故中以螺纹接头失效问题最为突出[2-4]。某煤层气开发公司在使用API标准的2-7/8″(73.02 mm)加厚油管进行试气施工时,通井和洗井后出现了油管螺纹接头失效的情况,加厚油管规格为φ73.02 mm×5.51 mm,级别为N80Q EU。

在施工现场调查发现损伤的油管螺纹出现了严重的粘扣现象,从起始扣开始有8扣已脱落或磨平,导致螺纹连接性能和密封性能均已失效。笔者对该气田现场操作情况及螺纹脂使用情况进行了调查,对损伤接头的管体和接箍理化性能进行了试验分析,并抽取同批次加厚油管进行螺纹参数和几何尺寸的检测,综合分析了该加厚油管螺纹接头失效的原因,并提出了煤层气开发用管安全使用的建议。

1 现场调查

对出现接头失效事故的现场进行调查,包括对失效接头进行宏观观察,对事故井施工时拧接油管所用螺纹脂情况、拧接参数及操作过程情况进行调查。

1.1 失效接头螺纹宏观观察

为确定失效接头的损伤部位以及损伤程度,对失效接头的螺纹部分进行了宏观观察。从由事故井提升出的一支失效油管来看,其中接头部位,尤其是螺纹部位损伤严重,外螺纹从起始扣开始有8扣均已脱落,不能起到任何连接或密封作用;从外螺纹第9扣开始,螺纹牙型轮廓基本完整,但螺纹表面有轻微损伤;另外,失效接头螺纹表面有生锈痕迹,如图1所示。依据API Spec 5B-2008《套管、油管和管线管螺纹的加工、测量和检验规范》[5],油管的连接应能经受4次机紧和卸开操作而不发生螺纹粘扣损伤,而该失效油管螺纹仅经一次机紧和卸开操作后就已出现了不能再继续使用的严重粘扣损伤。

图1 失效油管外螺纹宏观形貌Fig.1 Macro morphology of external thread of the failure tubing

1.2 现场拧接和螺纹脂使用情况

由于油田现场拧接采用液压大钳,该设备可能造成油管粘扣[6],因此对现场拧接记录进行核查,与施工人员进行交流了解,并对失效油管拧接痕迹进行现场检查。该批油管在下井拧接时采用液压大钳进行夹持和上紧,拧接设备有液压表显示,拧接记录中无拧接扭矩信息记录。经查该批油管拧接时钳压设定为12 MPa,采用低档拧接。根据该型拧接机钳压与扭矩相关性曲线查询对应的扭矩为4 000 N·m。拧接时采用人工手扶对中,无对中器。根据API RP 5C5-2003《套管和油管接头评价试验推荐做法》[7],在进行上扣夹持接箍时,应确保不使内部的螺纹发生不利变形。按照工厂现场和实验室试验经验,拧接时卡钳应夹持在接箍中部,并控制夹持力,以防止拧接过程中接箍变形或过热导致螺纹损伤[8]。检查失效油管夹持痕迹,该油管现场拧接时夹持部位在距离接箍现场端端部1 cm处,见图2。API RP 5C1-1991《套管和油管维护和使用推荐做法》[9]给出了圆螺纹油管的推荐上扣扭矩,并规定在正常环境下施工时扭矩值允许有±25%的变化量,φ73.02 mm×5.51 mm N80Q EU规格油管的推荐扭矩为3 120 N·m[9]。该批油管下井拧接时所用螺纹脂为国内某工厂产品,该产品经检测符合相关标准技术要求。

图2 失效油管接箍拧接夹持位置Fig.2 Clamping position of the failure tubing coupling

2 理化检验

为了确定接头失效是否与管材性能有关,对失效油管抽样进行理化性能试验,包括化学成分分析、拉伸试验和金相分析。

2.1 失效接头化学成分分析

抽取一支失效油管,截取管体和接箍各1个化学成分分析试样,依据GB/T 4336-2002使用ARL4460型直读光谱仪和CS444型碳硫分析仪对试样进行化学成分分析试验,试验温度为室温,试验结果见表1。依据API Spec 5CT-2011《套管和油管规范》[10],管体和接箍的化学成分均合格。

表1 接头化学成分(质量分数)Tab.1 Chemical compositions of the connection (mass fraction) %

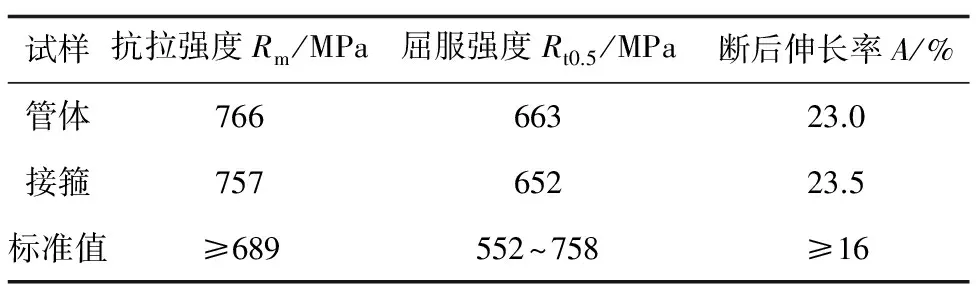

2.2 失效接头力学性能试验

从抽取的失效油管的管体和接箍上分别制取3个纵向拉伸试样。管体试样为板状,规格为19.1 mm×50 mm;接箍试样为圆棒状,规格为φ6.25 mm×25 mm。依据ASTM E8/E8M-2008在RBO600型电液伺服万能材料试验机上进行拉伸试验,试验温度为25 ℃,试验结果见表2。依据API Spec 5CT-2011,管体和接箍的拉伸性能均符合标准技术要求。

表2 接头拉伸性能Tab.2 Tensile properties of the connection

2.3 失效接头金相分析

从抽取的失效油管的管体和接箍上分别制取金相试样进行分析。结果显示油管管体和接箍显微组织均为珠光体+铁素体,如图3和图4所示。管体晶粒度等级为8.5级,夹杂物含量为:A0.5,B1.5,C0,D0.5。接箍晶粒度等级为8.5级,夹杂物含量为:A0.5,B0.5,C0,D0.5。管体和接箍的显微组织均未见异常。

图3 失效油管管体显微组织形貌Fig.3 Microstructure morphology of the failure tubing body

图4 失效油管接箍显微组织形貌Fig.4 Microstructure morphology of the failure tubing coupling

3 螺纹参数及几何尺寸检测

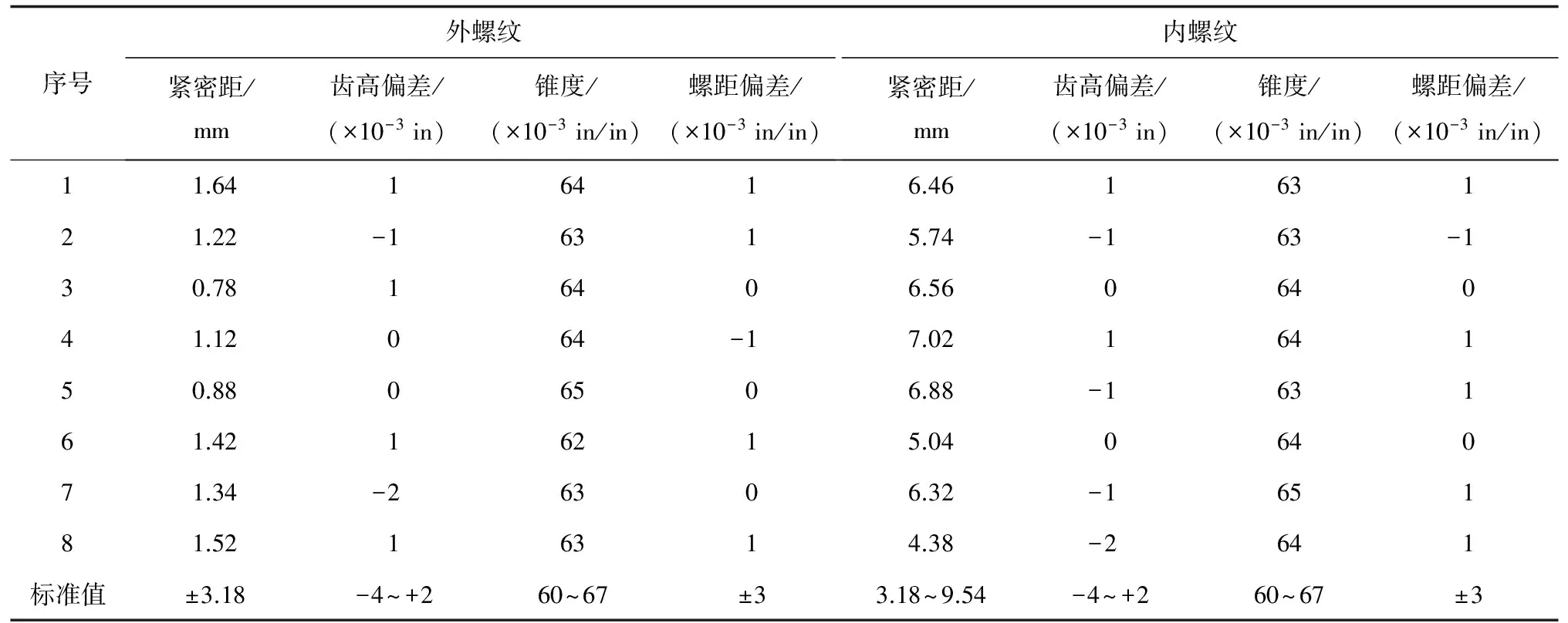

3.1 加厚油管螺纹参数检测

对与失效油管同批次未使用油管接头的螺纹参数进行了抽样检测,共抽查了8组内外螺纹,检测项目包括螺纹紧密距、齿高偏差、锥度、螺距偏差等参数,检测结果见表3。对比API Spec 5B-2008[5]相应要求,抽查的油管接头的螺纹参数均合格。

表3 加厚油管螺纹参数Tab.3 Thread parameters of the upset tubing

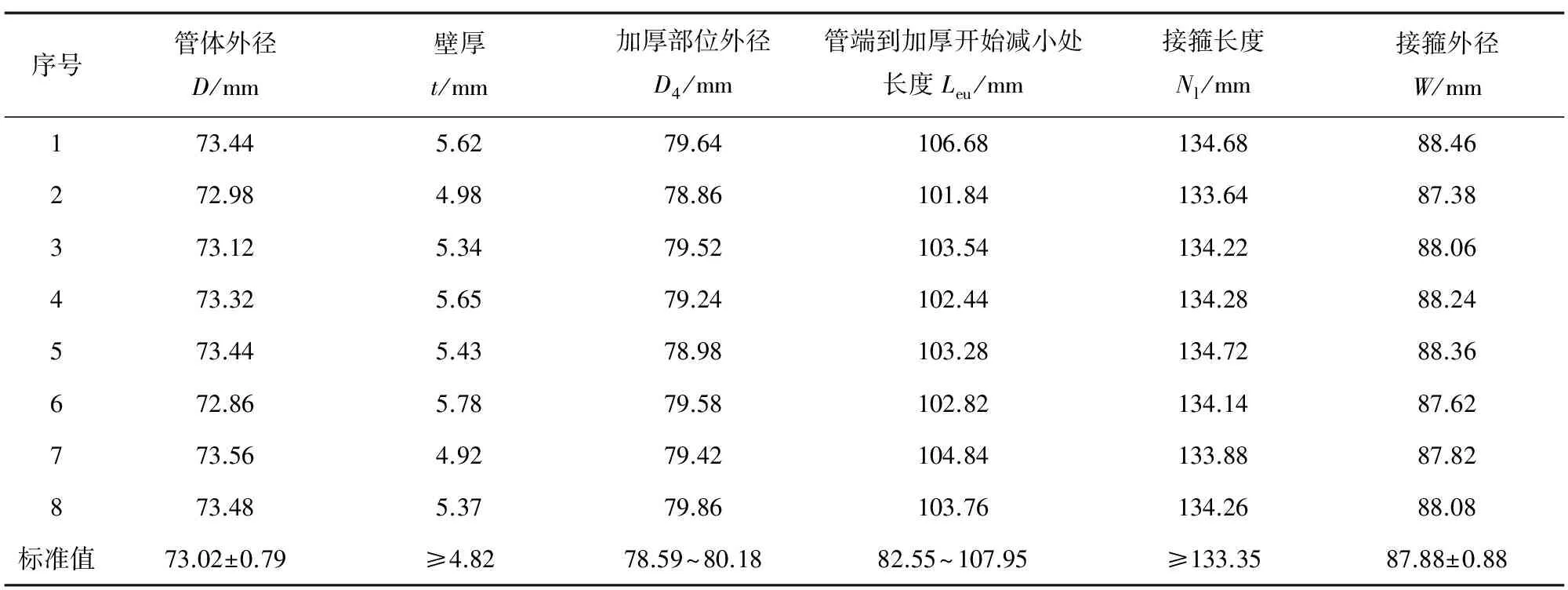

3.2 加厚油管几何尺寸检测

对失效批次油管的几何尺寸进行了抽样检测,共抽查了8组,检测项目包括管体外径D、壁厚t,加厚部位外径D4、管端到加厚开始减小处长度Leu、接箍长度Nl、接箍外径W等,检测结果见表4。对比API Spec 5CT-2011[10]相应要求,抽检油管的几何尺寸均合格。

4 分析与讨论

由理化检验结果可知,失效油管管体和接箍的化学成分和力学性能均符合标准技术要求,显微组织也无异常。同批次油管螺纹参数及几何尺寸检测结果也均符合相关标准技术要求。

通过对施工现场的调查得知,该批油管下井前,未清洗干净螺纹上的储存脂和杂物,下井时采用人工对中,拧接采用液压大钳上扣。经查拧接记录,液压大钳产生的扭矩约4 000 N·m,远远超过API RP 5C1-1999推荐的上扣扭矩3 120 N·m,也超过标准可接受变化量的最大扭矩3 900 N·m;过大的夹持力会造成接箍现场端变形;未合理控制上扣扭矩会导致扭矩过大从而造成螺纹损伤;螺纹表面存留杂物和对扣不对中也会导致上扣时螺纹被损伤。

表4 加厚油管几何尺寸Tab.4 The geometry of the upset tubing

综合试验结果和施工现场调查结果,分析认为下井拧接操作中未合理控制上扣扭矩导致扭矩过大是造成油管接头严重损伤失效的主要原因,人工对中引起的拧接偏斜也在一定程度上促使螺纹受到损伤。

5 结论及建议

现场施工过程中,拧接操作不符合规范要求,导致夹持部位出现偏差、拧接扭矩过大,是造成油管螺纹损伤的主要原因。

建议在煤层气开发中使用管材时,一方面要保证管材质量符合要求,另一方面现场施工时要严格按照规范要求进行操作,从而确保煤层气开发用管材的使用安全。

[1] 秦勇,袁亮,胡千庭,等.我国煤层气勘探与开发技术现状及发展方向[J].煤炭科学技术,2012,40(10):1-6.

[2] 吕拴录,李元斌,王振彪,等.高压气井不锈钢油管特殊螺纹接头工厂端泄漏和腐蚀原因分析[J].理化检验-物理分册,2014,50(9):699-702.

[3] 张钧,赵国仙,吕祥鸿,等.塔里木油田某井油管脱落原因分析[J].理化检验-物理分册,2014,50(11):845-848.

[4] 刘建勋,吕拴录,高运宗,等.塔里木油田非API油、套管失效分析及预防[J].理化检验-物理分册,2013,49(6):416-418.

[5] API Spec 5B-2008 套管、油管和管线管螺纹的加工、测量和检验规范[S].

[6] 张毅,陈建初,陈甦.使用液压钳对油管粘扣的影响分析[J].石油机械,2002,30(11):4-7,18.

[7] API RP 5C5-2003 套管和油管接头评价试验推荐做法[S].

[8] 吕拴录,李鹤林,藤学清,等.油套管粘扣和泄漏失效分析综述[J].石油矿场机械,2011,40(4):21-25.

[9] API RP 5C1-1999 套管和油管维护和使用推荐做法[S].

[10] API Spec 5CT-2011 套管和油管规范[S].

Failure Analysis on Damage of Upset Tubing Threaded Connections Used for Coal-bed Gas Development

YAN Kai1, YANG Sheng-bin2, YANG Hong-bing1, WEI Dong1, WANG Dong-lin1, TIAN Xin-xin1

(1. CNPC Tubular Goods Research Institute, Xi’an 710077, China; 2. Drilling Division, China Oilfield Services Limited, Sanhe 065201, China)

The threaded connections of 2-7/8″ (73.02 mm) upset tubing used for coal-bed gas development were seriously damaged after passing and washing well in gas production test. The oil field service condition and operation were surveyed and diagnosed. The extrinsic feature, chemical compositions, mechanical properties and microstructure of the failure connections were analyzed. The same batch upset tubing’s thread parameters were inspected. The results show that the misoperation of make-up was the main reason for the damage failure of the threaded connections, and some suggestions were put forward for safe use of tubings.

coal-bed gas; upset tubing; threaded connection; damage; failure analysis

10.11973/lhjy-wl201704012

2016-02-29

闫 凯(1985-),男,工程师,硕士,主要从事石油管相关研究与技术服务工作,yank@cnpc.ocm.cn。

TE931

B

1001-4012(2017)04-0280-04

质量控制与失败分析