CTD 2种不同干燥模式的应用研究

陶芳+张振全+汤旭东+徐永虎

摘 要:为研究CTD配置的“恒定能量脱水”和“恒定流量脱水”2种干燥模式的差异性,通过设计试验,比较了2种模式下制品物理和感官质量以及成品烟气质量情况。在确定无显著差异的情况下,通过多批次试验比较了2种模式过程控制水平情况,并对结果进行了分析,同时对2种控制程序设计的优缺点进行了剖析。结果表明:2种可控制模式对产品内外在质量影响甚微,综合过程控制情况来看,“恒定流量脱水”的控制模式更加适合。

关键词:CTD;恒流量脱水;恒能量脱水

中图分类号 TS43 文献标识码 A 文章编号 1007-7731(2017)07-0139-04

Abstract:In order to study the difference of the models between constant energy dehydration and constant flow dehydration in tobacco machine called CTD,we compared the results including physical,sensory and smoke quality in the models below through experimental design. And also,we compared the process control levels and then analyzed the results by the determination of no significant difference and the advantages and disadvantages of the control procedure design. The results show that the external quality has little difference in the models below,but the model by constant flow has a better effect combined with process control.

Key words:CTD;Constant energy dehydration;Constant flow dehydration

CTD是意大利COMAS公司生产的气流式烟丝干燥设备,在同类设备中拥有“全球处理温度最低”、“体积最小”2项头衔。自“黄山”精品线引入该项设备技术后,发现较技改前使用的SH9型气流式烘丝机,在过程水分控制稳定性、烟丝松散无结团及烟丝纯净度等方面都有较大的改进和优势。

“黄山”精品线使用的CTD,其干燥控制模式具备2种,一种是“恒定流量脱水”模式,另外一种是“恒定能量脱水”的控制模式。前者采取的是控制物料流量稳定,通过燃烧炉调节工艺气体温度去控制叶丝出口水分的长期波动;后者采取的是固定炉温,通过改变物料流量去控制叶丝出口水分的波动。

本文通过对2种干燥模式的对比应用,研究并分析其过程控制的差异性和对产品质量的影响性,同时,以精准控制为目标,确定最佳的过程控制干燥模式并进行优化改进,旨在进一步提高过程控制的稳定性,提升产品质量水平。

1 CTD工作原理

如1图示,待处理的烟草物料通过进料斗(A)喂至气闸(b)处,从而进入膨化单元(C)内。膨化单元接到需要加工的烟草,通过喷嘴对烟草喷洒蒸汽,同时有一股超热气流推动烟草物料至塔式烘丝机(D)内。离心风机(J)吸入与热发生器(I)(通常为BABCOCK生产)连接的导管(G)排出的空气,从而产生超热气流。烟草物料进入塔式烘丝机中时,超热气流将烟草输送到塔式烘丝机的上部,上部装有空气/烟草分离器(E)。此处,烟草和空气得到分离,离心风机(H)通过再循环管(G)吸入空气。空气冷却后,离心风机将空气输回热发生器。

2 材料与方法

2.1 材料、设备与仪器 某分组加工产品B组分配方、CTD气流干燥设备、填充值测定仪、FD型电热恒温干燥箱、弹性测定仪、叶丝振动分选筛、RM200吸烟机、Aglient7890气相色谱仪。

2.2 方法 首先在2种不同干燥模式下各生产一批产品,“恒定流量脱水”模式为正常生产批,“恒定能量脱水”模式为试验批。对比CTD干燥设备出口叶丝物理指标、烟气指标以及感官质量指标的差异性,若无显著差异,则对“恒定能量脱水”模式连续试验3批次,验证其过程控制稳定性,并与正常生产的“恒定流量脱水”模式进行对比。

2.3 统计分析(1)取样方法:物理指标和感官质量指标评价的样品在CTD出口进行取样,其中感官样品卷制成烟支;烟气指标样品取成品卷烟进行评价;過程控制稳定评价以制丝过程采集的数据进行统计。(2)检测方法:物理指标、烟气指标及感官质量评价按行业标准规定的方法进行。

3 结果与分析

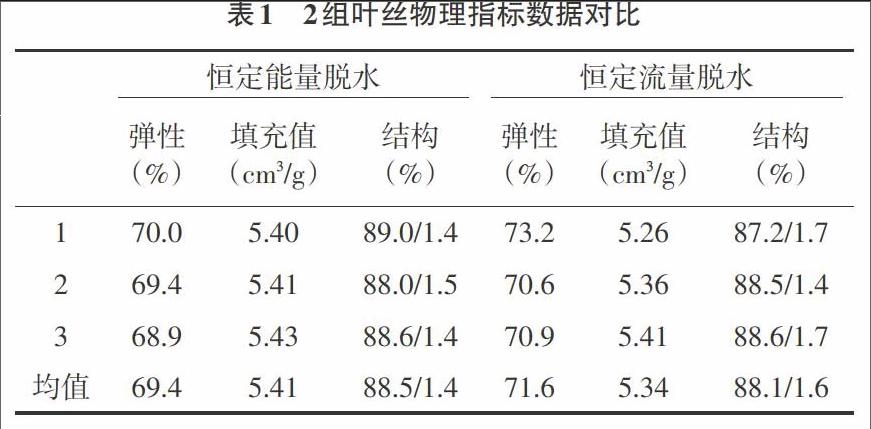

3.1 2种干燥模式下叶丝物理指标分析 从表1可以看出,2种干燥模式下,反映出的叶丝物理指标差异不是很显著。仅从数据比较,“恒定能量脱水”干燥控制模式叶丝的填充值略大、弹性略小,但可能是由于取样样品和检测过程带来的误差,基本可以忽略。

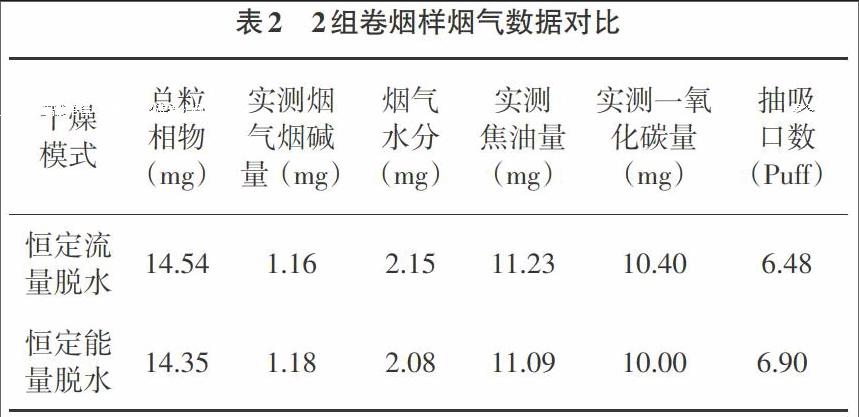

3.2 2种干燥模式下卷烟烟气指标分析 由表2数据所示,2种控制模式下烟气指标值都在设计值的允差范围内,差异并不显著,仅检测数据而言,“恒定能量脱水”干燥控制模式的实测焦油量和一氧化碳含量略低。

3.3 2种干燥模式下感官质量分析 通过对2组感官样品进行暗评,可知整体差异不显著,“恒定能量脱水”在甜度、杂气以及干净程度等方面总体略好(表3、图2)。

3.4 2种干燥模式下过程控制情况对比分析 如前面所述,“恒定流量脱水”模式是稳定物料工艺流量,通过燃烧炉调节工艺气体温度去调节叶丝出口水分的长期波动,“恒定能量脱水”模式是固定脱水量,相对稳定工艺气体温度,通过改变物料流量去控制叶丝出口水分的波动。从表4和表5中的数据可看出,2种干燥模式出口水分标偏都能满足在0.3%的要求内,且总体差异不大。“恒定流量脱水”模式下:物料工艺流量波动较小,批内波动平均为2.52kg/h;工艺气温度波动较大,批内波动平均在0.90℃,批间极差为6.06℃。“恒定能量脱水”模式下:物料工艺流量波动较大,批内标偏平均为66.98kg/h,批内最大极差为671.19kg/h;工艺气温度波动较小,批内波动平均在0.09℃,批间极差为0.16℃。

3.5 2种干燥模式控制程序分析

3.5.1 “恒定流量脱水”干燥控制系统 此种方式使用的是以燃烧炉调节PG温度为副回路、出口水分控制为主回路的串级反馈控制系统(图3)。

影响烟丝出口水分的干扰因素有很多,比如烟丝流量的干扰、PG温度的干扰、排潮的干扰等,对于这些干扰,系统都通过相对应的PID反馈调节来消除干扰,各种因素都达到相对应的稳态。但对于反馈控制来说,是测量被控量,通过被控量的实际值与设定值之间的差值去调节相应的调节器,从而改变操作变量,最终补偿干扰;但是系统无法将干扰控制在被控制量偏离设计值之前,所以被控对象总是存在一定的纯滞后和容量滞后。此种控制模式,能保证来料流量的稳定,但PG温度波动较大,对烟丝批内或批间内在质量的一致性可能会有影响。且对于来料水分的波动,系统没有补偿控制策略。

3.5.2 “恒定能量脱水”干燥控制系统 此种方式使用的是通过控制入口物料的流量以保证脱水量的恒定,去保证出口水分大小的前馈控制系统。此控制系统,在固定PG温度的前提下,调节来料流量去调节出口水分。相应的烟丝的内在质量得到保证,但是来料流量的波动很大,从试验来看,批内极差达到671.19kg/h,可能会对设备进出料气锁带来一定的压力。

3.5.3 CTD控制程序改进的假设 上述CTD2种控制系统的分析结果表明,2种控制模式均存在一定的弊端。结合2种控制原理的分析,为进一步探索优化CTD的控制程序,提出前馈-反馈的控制假设。具体是在以燃烧炉调节PG温度为副回路、出口水分控制为主回路的串级反馈控制系统的基础上,增加物料流量对来料水分的干扰进行补偿的前馈控制系统(如图5)。通过设定专门针对来料水分波动的补偿运算,来补偿最终水分控制,从而减轻反馈控制的负担。

4 结论与讨论

(1)2种控制模式下,制品物理、感官质量以及成品烟气指标从检测结果上看略有差异,但不显著。表明生产过程中,选择任意一种控制模式,对产品外在和内在质量不会有太大的影响。

(2)从CTD设备出口水分控制标偏值来看,2种控制模式都很稳定,且差异性不大。“恒定能量脱水”模式虽然能保证较为稳定的工艺气温度,但流量波动太大,可能会对设备进出料气锁产生影响。“恒定流量脱水”模式,工艺气温度波动表现稍微大些,但从结果看,批内极差值不超过10℃,且感官质量评价差异不明显,属于可接受范围。因此,综合起来,日常生产选择“恒定流量脱水”更加适合。

(3)因2种控制模式都存在一定的弊端,提出的控制系统改进的假设,在今后设备優化改进中可进行参考。

参考文献

[1]胡寿松.自动控制原理(第六版)[M].北京:科学出版社,2013.

[2]YC/T152-2001 卷烟 烟丝填充值的测定[S].

[3]YC/T178-2003 烟丝整丝率、碎丝率的测定方法[S].

[4]国家标准化管理委员会.GB5606-2005[S].

(责编:张宏民)