轻型柴油车SCR催化转化器流场研究与优化

刘军 陈智 王明远

(江苏大学,镇江 212013)

轻型柴油车SCR催化转化器流场研究与优化

刘军 陈智 王明远

(江苏大学,镇江 212013)

为改善某轻型柴油车SCR催化转化器的流动特性,对其内部排气的流动和温度分布情况进行CFD仿真研究。结果表明,载体入口端的流动分布均匀性和整体压力损失对隔板穿孔数的灵敏度随孔数的增加而逐渐减弱,当穿孔面积与进气管截面积之比大于1.2后,催化器有较好的流动特性。使用径向变孔密度载体的方法对后催化剂载体进行优化,结果表明,优化后的载体入口端面气流分布情况改善,内部温度分布更平稳,提高了催化剂利用率,延长载体使用寿命。

1 前言

轻型柴油车较重型柴油车更适合城市道路及短途运输等任务,因此得到了广泛运用。但是,柴油机排放的大量NOx会加剧大气污染。SCR因其具有高效率、高选择性、高经济性及耐硫等优点,成为我国柴油机排放升级的主要技术方向[1]。其工作原理是将浓度为32.5%的尿素水溶液喷射到排气管中,尿素水溶液在高温下分解为NH3和CO2,NH3在催化剂的作用下与NOx发生还原反应,生成N2和H2O[2]。

随着CFD和计算机技术的飞速发展,数值模拟已被广泛应用于SCR催化转化器的设计中[3]。本文利用FLUENT软件对某轻型柴油车SCR催化转化器进行仿真计算,比较了隔板在不同穿孔数下载体入口端面的流动均匀性和内部压力损失,并分析了径向变孔密度载体对催化器内流动特性与温度分布的影响。

2 研究对象

2.1 催化转化器几何模型的建立

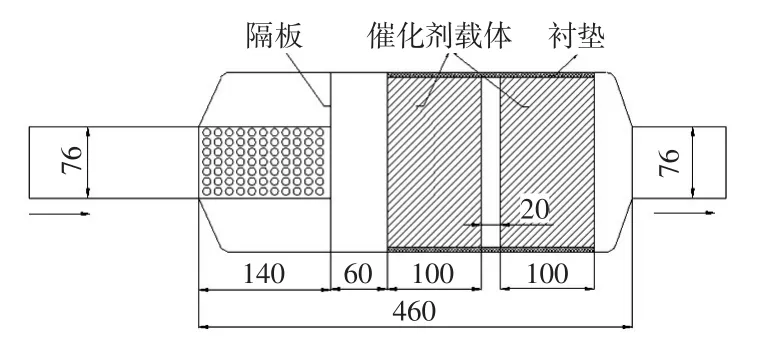

研究对象为某轻型柴油机SCR催化转化器系统,其封装形式为筒式封装,结构如图1所示。催化转化器进出口排气管直径为76 mm,采用分段式方形孔道催化剂载体,两段载体长度均为100 mm,直径91 mm,相距20 mm,孔密度为300目。

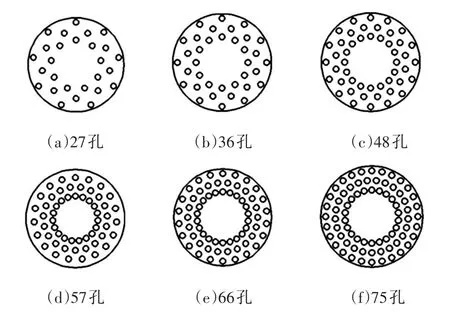

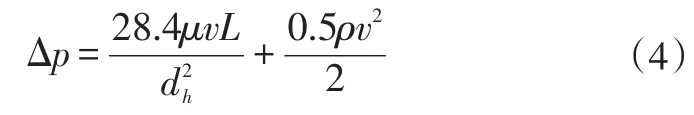

为使排气在进入催化剂载体之前能与尿素水溶液混合均匀,将催化转化器内部的进气管段设计成穿孔结构,并且利用一块多孔的隔板对气流进行二次分配,进一步促进排气气流的扰动混合。隔板上的开孔数目会对催化剂入口端面处的气体流动分布均匀性、催化器内部的压力损失产生一定的影响。为了确定合理的开孔数目,设计6种不同的隔板进行模拟比较。不同孔数的隔板示意如图2所示,小孔直径为11 mm,6块隔板上小孔的数目分别为27、36、48、57、66和75,小孔总面积分别为进气管截面面积的0.56、0.75、1.00、1.20、1.38和1.57倍。

图1 SCR系统催化器结构示意

图2 不同孔数的隔板示意

2.2 网格划分

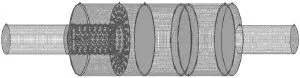

利用FLUENT前置前处理软件GAMBIT进行网格划分,催化转化器系统的计算区域如图3所示。由于进气管段和隔板上存在许多穿孔,排气在该处的流动情况较为复杂,需对其进行加密处理。采用分块划分网格的方法,将催化转化器分为进气管前段、排气混合区域(穿孔管和隔板后部)、催化剂区域以及排气管。其中排气混合区域采用四面体非结构化网格划分,其余部分采用六面体结构化网格进行划分,不同块之间的面使用交界面进行连接,保证气流的流通。将催化剂载体设定为多孔介质,隔热衬垫设置为固体。

图3 SCR催化转化器的网格模型示意

2.3 边界条件

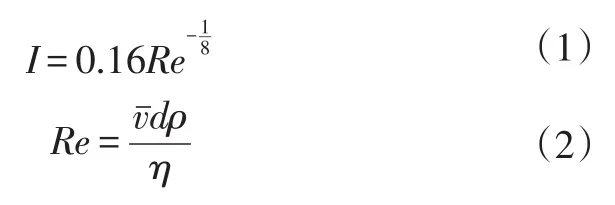

由于催化转化器内气体流速较低,可以将其看作不可压缩气体进行处理。设置入口条件为速度入口,按照该匹配柴油机ESC测试循环13工况试验结果取加权后的平均值,入口速度v为21.3 m/s,入口温度T为620.2 K,水力直径d为0.076 m,按公式(1)进行计算可得湍流强度I为4%。取压力作为出口边界条件,相对压力为0。壁面采用无滑移边界,对流换热系数为20 W/(m2·K),外界温度为299 K。

式中,为平均速度;ρ为排气密度;η为排气动力黏度系数。

3 数学模型

3.1 控制方程

气体流动特性符合粘性流体N-S方程,气体流动的多维数值模拟就是对该方程的数值求解。所模拟模型中涉及到的守恒方程有:质量守恒方程、能量守恒方程、动量守恒方程和湍流模型方程。假设模拟的整个过程为稳态过程,因此认为流动状态不随时间变化而发生改变,计算中采用SIMPLE算法和k-ε湍流模型[4]。

3.2 多孔介质模型

由于蜂窝载体孔道尺寸非常小,流经这些孔道的流体典型雷诺数在100~1 000之间[5],因此可以将载体区域当成充分发展层流进行处理,并将其定义为多孔介质区域。本质上,多孔介质模型就是在动量方程上叠加一个动量源项,源项包括两部分,即粘性损失项和内部损失项[6],在FLUENT中表示为:

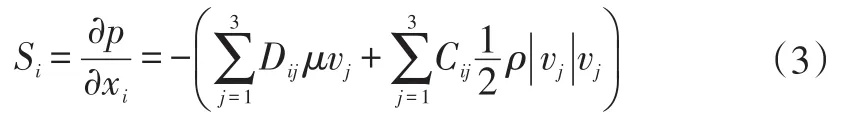

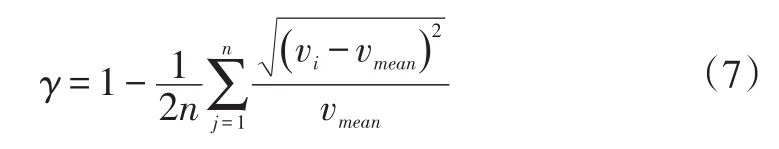

式中,p为压力;μ为动力黏度;D和C分别为黏性损失系数矩阵和惯性损失系数矩阵,其中D、C的非对角元素都为零;i为直角坐标系x、y、z的方向。

催化转化器载体的压降为[5]:

式中,L为载体长度;dh为载体孔道水力直径。

由于压降仅沿载体轴向方向变化,在FLUENT中,Dyy、Dzz和Cyy、Czz分别设置为Dxx和Cxx的1000倍,既可以保证气体在载体中沿轴向运动,又可以使数值求解的收敛性更好。对比公式(3)和公式(4)可以确定多孔介质内的轴向损失系数:

4 计算结果分析与优化

4.1 隔板开孔数对流动特性的影响

催化转化器载体入口端的气体流速分布均匀情况是影响催化转化器性能的一个重要指标。流速分布均匀则表示排气混合情况较好,催化剂能够得到充分利用。若流速分布不均匀,局部流速过大则会导致催化剂载体提前老化,降低NOx转化效率,更有可能会破坏载体。为了定量反应流动均匀性,采用Weltens等[7]定义的均匀性指数γ来评价载体流动分布特性:

式中,n为截面上所取的单元数;vi、vmean分别为每个单元的轴向速度和所有单元的平均速度;γ值在0~1.0之间变化,越接近于1.0表示流动越均匀,其中1.0表示理想均匀流,0表示气流集中于一点。

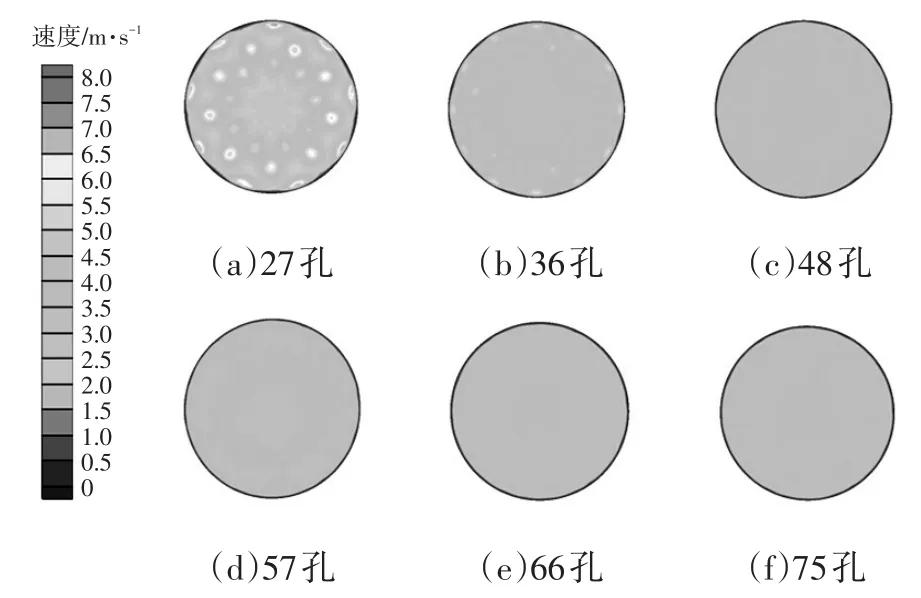

图4是在6种不同隔板情况下第1块催化剂载体入口端面排气流速分布云图。通过比较可以发现,当穿孔数目较少时,小孔处的流速过快,排气到达载体表面时速度分布差异性较大,流动均匀性下降。随着穿孔数目的增加,小孔处的流速逐步下降,载体入口端面各处流速逐步趋于一致。由图5载体入口端面径向流速曲线同样可以看出,隔板小孔数目增多,排气流速分布总体趋于平稳,流动均匀性增强。

图4 前载体入口端面气流速度分布云图

图5 前载体入口端面径向流速分布

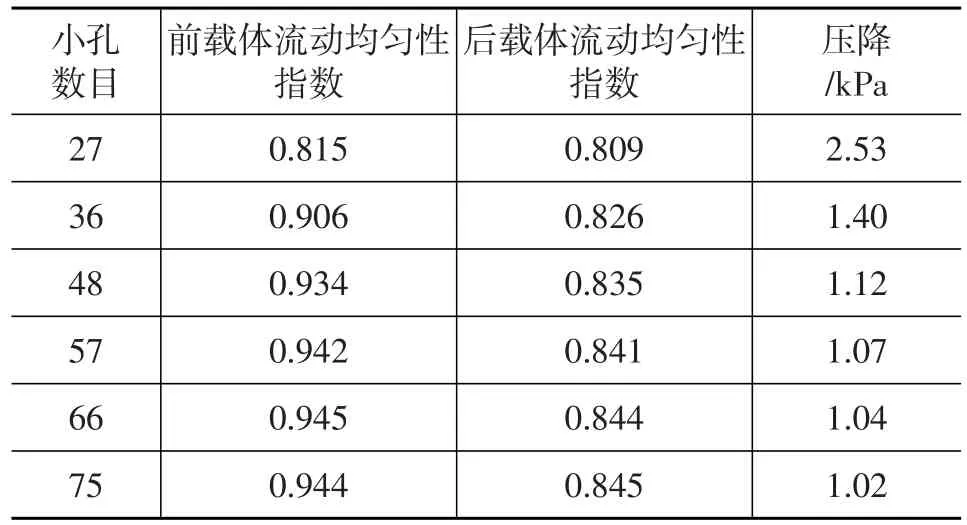

不同穿孔数下前、后载体的流动均匀性指数如表1所列。可知,当小孔数为66,即小孔总面积为进气管截面面积的1.4倍时,流动均匀性指数达到最大值0.945,相对小孔数为27时提高了16.0%。当继续增加小孔数目时,流动均匀性指数略有下降,原因是过多的穿孔加大了气流的扰动,使流动均匀性下降。后载体表面的流动均匀性指数相对前载体低,随穿孔数的增多而缓慢上升。其原因是排气流经前载体时,由于载体内部的阻力作用,使得气流到达两载体之间的间隙时,沿径向的流速趋于一致,于是第2块载体前表面上的流动均匀性也不会产生显著差异。催化转化器内的压力损失也随隔板穿孔数的增多而不断减小,当孔数达到57时压降为1.07 kPa,基本满足催化器工作要求。

表1 不同穿孔数下前、后载体的流动均匀性指数

式中,N1为均匀性指数上升或压力损失下降百分数;N2为隔板穿孔数增长百分数。

S数值越大,表示流动特征参数随孔数的变化越明显,当值为负时,孔数的增多对流动特性的改善产生抑制作用。

由于后载体入口端的流动均匀性指数变化不明显,因此只对前载体和内部压降做灵敏度分析,结果如图6所示。可知,在隔板穿孔数达到48之前,前载体入口端均匀性指数对穿孔数目的变化较敏感,增加开孔数对改善流场分布有明显作用。随后曲线变平缓,表明继续增加孔数将不会对流动均匀性造成明显影响。同理,当隔板穿孔数在57之前,孔数的增加对减小催化器压力损失的作用较为明显。结合表1可以得出,当隔板穿孔数为57,即小孔总面积至少达到进气管截面积的1.2倍后,可以基本满足催化转化器内的流动均匀性和压力损失要求。

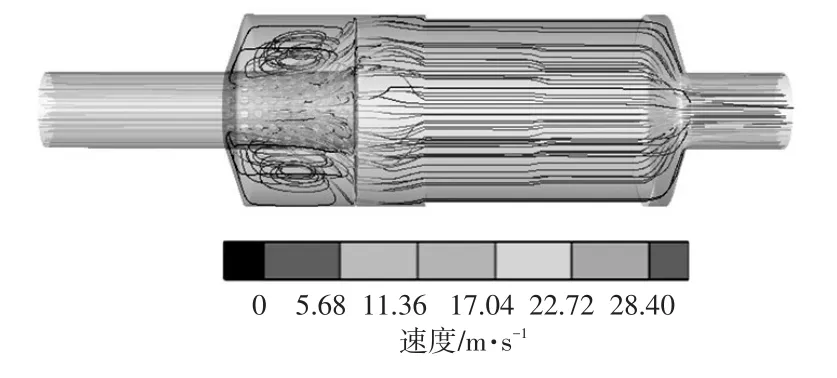

图7为隔板穿孔数为66时催化转化器内部的速度

为了定量反映催化转化器内各流动参数随隔板穿孔数目的变化特征,引入灵敏度的概念:迹线图。可知,在进气管穿孔管区域产生了明显涡流,可促进尿素分解成NH3并与排气混合均匀。在催化剂载体入口前,区域流线较为均匀,气流平稳,有利于排气与催化剂充分接触,完成催化还原反应。

图6 前载体入口端流动均匀性和压力损失对隔板穿孔数的灵敏度

图7 催化转化器气流速度轨迹

4.2 后催化剂载体优化

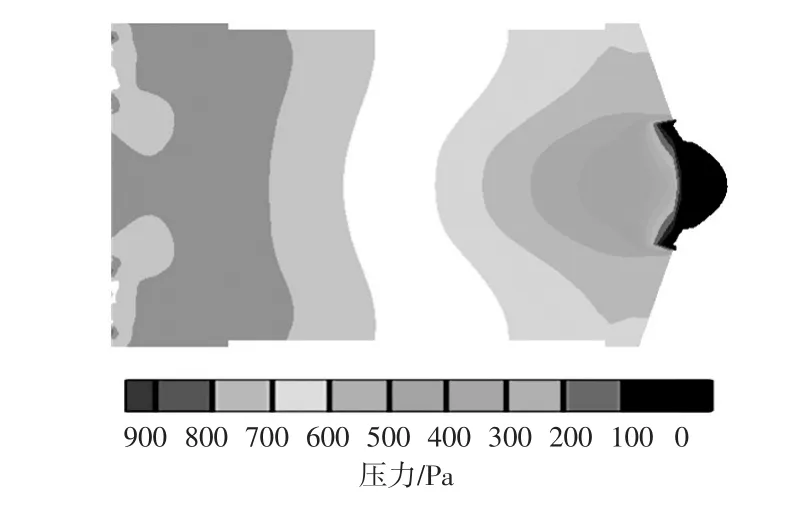

从催化转化器内部流动特性的分析可以看出,通过增加隔板穿孔数,虽然前载体的流动均匀性得到改善,但是后载体气体分布均匀性相对前载体要差且随穿孔数变化不明显。隔板小孔数为66时催化转化器载体区域的压力分布如图8所示。由于后载体离催化转化器出口更近,所以载体中间部分的压降相对于边缘区域下降的更快,从而导致载体中间区域气体的流速相对于边缘区域也快一些,结果使得第2块催化剂载体入口端面的流速分布不均匀,均匀性指数下降。这种流动不均匀性可能会导致载体中心区域由于高速气流的作用而产生局部高温,进而导致中心区域催化剂过早老化,而边缘部分的催化剂却得不到充分利用。

图8 催化剂载体内部压力分布云图

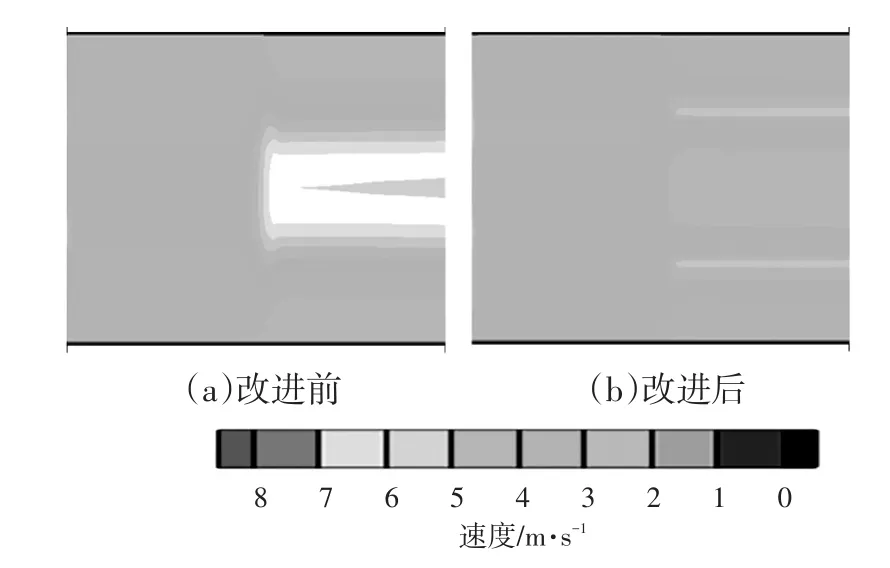

采用苏庆运等人[8]的方法,将不同孔密度的载体进行径向组合,使中心区域载体孔密度高于边缘区域。使用改进后的载体再次在隔板穿孔数为66的条件下模拟,催化剂载体内部速度分布云图如图9所示。可以看出,由于载体中心区域与边缘区域的孔密度不同,中心部分的流动阻力高于边缘,使得中部气流速度减小,更多的气体流向阻力较小的边缘区域,进而促进了气流的均匀分布。载体优化前、后流动均匀性指数对比如表2所列。可知,第2块催化剂载体采用变孔密度后,其表面的流动均匀性指数提高至0.937,并且对前催化剂载体的流动分布和催化转化器的总压降没有产生明显影响。

图9 催化剂载体内部速度分布云图

表2 载体优化前、后流动均匀性指数对比

4.3 催化剂载体温度分布

催化剂载体内的温度也是影响废气转换效率的一个重要因素,温度过高会造成催化剂载体烧结,破坏涂层,而温度过低无法达到还原反应发生的条件,降低NOx转化率。车用柴油机SCR最佳的反应温度为573~673 K。图10所示为催化转化器内部和外表面的温度分布云图。由外部温度云图可以看出,载体外围的衬垫表面温度较催化转化器其它部分低,起到了较好的隔热作用,降低了催化剂载体内的热量损失,保证了还原反应必要的温度条件。由内部温度云图可知,排气在进气管区域的温度基本保持不变,当进入催化器内部后,由于气体与壁面的接触面积增大以及穿孔作用,对流换热加强,导致排气温度逐渐下降,但是在催化剂载体部分,由于衬垫的保温作用,温度始终维持在573 K以上,保证了催化还原反应发生。

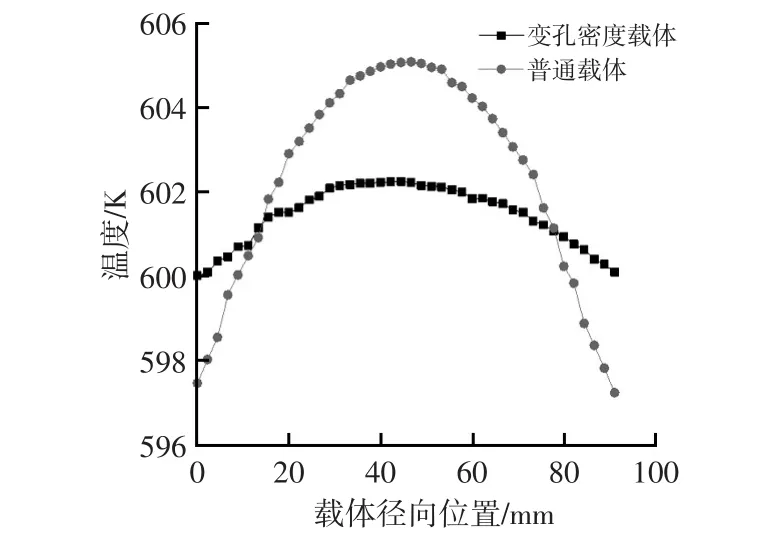

图11为第2块催化剂载体改进前、后内部横截面处的径向温度分布曲线。两种催化剂载体都能满足催化还原反应发生的温度条件,但是设置了径向变孔密度的载体由于各处的气流分布更均匀,不会出现因中心区域流速高而产生局部高温的情况,因此与普通催化剂载体相比,其内部温度分布更加平稳均匀,提高了催化剂利用率,延长了载体的使用寿命。

图10 催化转化器内、外部温度分布云图

图11 改进前、后第2块载体径向温度曲线

5 结束语

本文利用CFD数值仿真技术,从流场的角度对某轻型柴油机SCR催化转化器进行了分析,比较了不同隔板穿孔数下催化转化器内的流速分布和压力损失,并针对后载体气流分布较差的情况提出了采用径向变孔密度载体的解决方案,得出以下结论:

a.前载体入口端流动分布均匀性指数和催化转化器内部压力损失在面积比低于1.2时对隔板穿孔数的灵敏度较高,增加穿孔数可明显改善催化器的流动特性。当超过该比值后,孔数的增加不再产生显著影响。

b.利用径向变孔密度载体的方法,可以明显改善第2块载体内的气流分布,且几乎不影响催化器内的压力损失。

c.经过优化后的催化转化器内部的温度场分布满足催化还原反应的发生条件,而且后载体内的温度分布更加均匀,提高了催化剂载体的利用率和使用寿命。

1 中国行业研究网.SCR将是未来国内柴油机排放升级主要技术方向.2013-11-06[2016-3-20].http://www.chi⁃nairn.com/print/3217874.html.

2 焦运景,纪丽伟,纪晓静.选择性催化还原(Urea-SCR)技术研究进展.小型内燃机与车辆技术,2015,44(3):75~78.

3 陈海江.MAN 6S50MC-C型柴油机SCR催化反应器结构尺寸设计与性能优化:[学位论文].大连:大连海事大学,2013.

4 白丹丹.Urea-SCR催化器系统的仿真与研究:[学位论文].大连:大连理工大学,2012.

5 Ekstrom F,Andersson B.Pressure drop of monolithic cata⁃lytic converters experiments and modeling.SAE Interna⁃tional,2002:1010~1021.

6 ANSYS Inc.ANSYS Fluent Theory Guide(Release 15.0).USA:ANSYS Inc,2013.

7 Weltens H,Bressler H,Terres F,et al.Optimisation of cat⁃alytic converter gas flow distribution by CFD prediction.SAE International,1993:131~151.

8 苏庆运,王伟,王建昕,等.径向变孔密度载体对汽车催化转化器反应流的影响.内燃机学报,2013,31(5):436~441.

(责任编辑 晨 曦)

修改稿收到日期为2016年8月10日。

Research and Optimization of SCR Catalytic Converter Flow Field for Light Duty Diesel Vehicle

Liu Jun,Chen Zhi,Wang Mingyuan

(Jiangsu University,Zhenjiang 212013)

To improve the flow characteristics of SCR catalytic converter for a light diesel vehicle,a CFD simulation research on the air flow and temperature distribution in the converter was performed.It was found from the simulation that the sensitivity of flow distribution uniformity at the inlet of the carrier and pressure loss to the number of holes on the perforated plate decrease with the increase of the number of holes.The catalytic converter had better flow characteristics when the area ratio of the hole and the inlet pipe section area was greater than 1.2.The airflow distribution in the back catalyst carrier was optimized with the catalyst carrier of variable radial hole density.The results show that the airflow distribution at the inlets of the back substrate was obviously improved and the internal temperature distribution was more stable.It improved the catalyst utilization rate and prolongs the service life of carriers.

Light duty diesel vehicle,SCR catalytic converter,Sensitivity

轻型柴油车 SCR催化转化器 灵敏度

U464.134

A

1000-3703(2017)04-0045-05