某SUV车型进气系统改进设计

吴超群刘凌豪华伟杰赵伟静梅望林

(1.武汉理工大学,武汉 430070;2.一汽海马汽车有限公司,海口 570216)

某SUV车型进气系统改进设计

吴超群1刘凌豪1华伟杰1赵伟静1梅望林2

(1.武汉理工大学,武汉 430070;2.一汽海马汽车有限公司,海口 570216)

针对某SUV车型进气背压过大的问题,采用Fluent软件对其进气系统进行建模,通过试验对该模型校准后进行流体力学仿真。同时,将计算流体力学模型的边界条件应用在Virtual.Lab中对进气系统的声学性能进行了预测,以系统背压和消声性能为目标对进气系统的结构进行了改进设计。对改进后的结构进行制样和评价,结果表明,进气背压和进气效率显著改善,进气系统的声学性能有所提高。

1 前言

汽车进气背压过大会严重影响发动机的燃烧效率和输出功率,甚至影响整车的动力性能和使用寿命[1]。进气系统设计中还要控制进气噪声,一般通过调整空气滤清器的结构降低脉动噪声,通过设计高频管等结构降低流体噪声。本文以某SUV车型为例,针对其进气系统原始方案,在Fluent中对其数模进行三维有限元流体仿真分析,在保证消声效果的前提下,降低进气背压,使其不超过5 kPa,并提出改进方案。进气系统的设计主要使用一维模型(如GT-Power)和三维有限元模型(如Fluent)。相比之下,一维方法无法准确体现结构的细节特征[2],而三维仿真计算结果更加准确,可以体现出进气系统中各个部件的形状对进气流场及压力的影响[3]。为获得更准确的计算结果,本文采用三维有限元计算方法改进进气系统结构。

2 模型的建立与校准

2.1 建立模型

进气系统建模的一般步骤为:根据进气系统的几何模型建立相应的流体力学模型;设定模型的边界条件;建立各参数之间的理论方程组。

原车进气系统的几何模型如图1所示,应用Solid⁃Works工程软件,根据该模型生成进气系统内部的空气流体模型如图2所示。

应用HyperMesh工程软件对空气流体模型划分的有限元网格如图3所示。空气模型几何形状复杂,为了降低划分难度,在保证计算精度的前提下,本文选用四面体三维网格,划分约287万个单元。最后将该网格模型输出为计算流体力学模型。

图1 几何模型

图2 空气流体模型

图3 原车进气系统计算流体力学模型

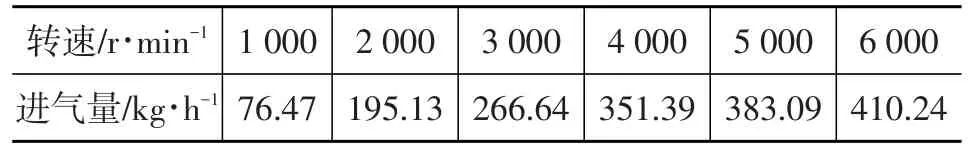

汽车进气系统直接吸入外部环境空气,因此设定模型中流体介质为常温状态的空气,其基本参数如表1所示,试验测得原车发动机进气相关参数如表2所示。

表1 空气参数

表2 发动机进气流量

根据表1、表2中的数据,5 000 r/min转速下进气流量为383.09 kg/h,测量进气系统几何模型得到进气系统通流最大截面积为0.049 m2,计算可得进气系统流质在该处雷诺数Re=1.004×104≫2 000,说明该处流体的流动状态为紊流,空气流体在通过进气系统时会出现湍流,所以本文设定进气系统流体计算模型为定常湍流模型。同时,为简化计算,假定空气温度在进气系统中无显著变化,且为不可压缩流体。处理高雷诺数流体时,RNGk-ε湍流计算模型与标准k-ε湍流计算模型相比,可更好地处理高应变率及流线弯曲程度较大的计算流体模型。因此,对于汽车进气系统这类因空间限制较多而使流体通道曲折的计算,采用RNGk-ε湍流计算模型[4]。

本文在进气系统工作状态下忽略来自发动机的振动对壁面位移的影响,设定壁面为静态无滑移类型边界条件。汽车进气系统主动吸入外界空气,因此将进口设定为自然流入边界,出口设定为速度出口边界,设定出流速度的方向为沿出口方向,速度大小根据表2中测定的流量进行换算。这里选用湍流强度(Turbulence Intensity)与水力直径(Hydraulic Diameter)设定进、出口处边界湍流计算模型。

将滤芯等效为多孔结构,在Fluent中直接使用该种结构所对应的模型,即多孔阶跃(Porous Jump)模型。根据滤芯供应商提供的数据确定该模型的面渗透率(Face Permeability)、厚度(Thickness)和压力跳跃系数(Pressure-Jump Coefficient),选用Simple二阶迎风算法进行迭代计算。

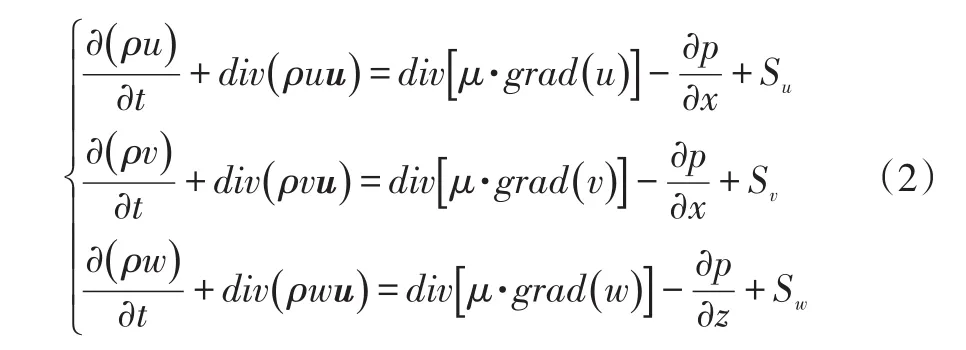

流体计算模型迭代计算时满足连续性方程和动量守恒定理[5]:

式中,ρ为密度;t为时间;u为速度矢量。

式中,u、v、w为速度矢量u在x、y、z方向的对应分量;ρ为空气密度;μ为空气的动力粘度;grad()=∂()/∂x+∂()/∂y+∂()/∂z为u在各方向分量的梯度函数;Su、Sv、Sw为动量守恒方程的广义源项。

2.2 模型校准

原车装配1.2 L涡轮增压四缸发动机,由表2可知,6 000 r/min工况下其进气系统进气流量为410.24 kg/h。根据几何模型尺寸测得出口横截面积为1 500 mm2,结合表1中的空气参数计算可得空气在出口处的流速为64 m/s。

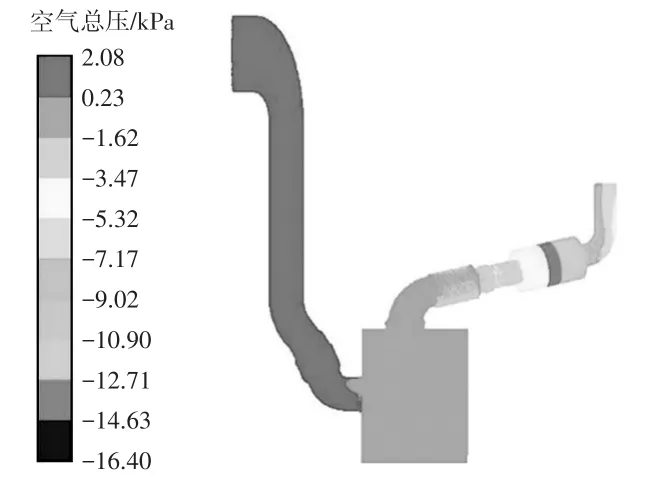

将计算流体力学模型导入Fluent软件,按前述边界条件进行流体仿真分析,获得进气系统流场压力分布云图,如图4所示。测出仿真计算结果中进气口截面与出气口截面处的全压(Total Pressure),其差值即为进气系统的总背压。

图4 原车进气系统压力分布

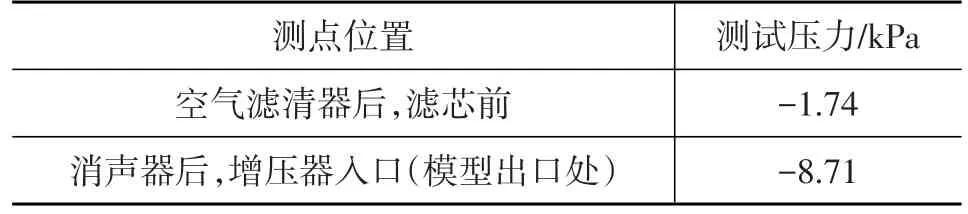

测试原车进气系统在5 500 r/min工况下的压力如表3所示。考虑进气系统吸气的影响,入口截面处气体流速达到16 m/s,该处压力损失约为1 kPa,仿真结果为7.9 kPa,与测试结果8 kPa相比,误差为1.25%,不足5%,说明本文所建立的计算流体力学模型是可行的。

表3 原车进气系统试验背压

3 方案改进设计

改进设计的目标为在上述工况下的进气背压从8 kPa降至4 kPa左右,同时要满足消声要求。

由图4可知,进气压力在空气滤清器滤芯两侧和高频管中段损失较大。滤芯不宜作过多改动,因此改进措施主要集中在高频管结构上。原始方案高频管第2腔与第3腔之间管道颈缩处的压力损失约占整个进气系统压力损失的一半,因此考虑将该颈缩结构改进为直管结构。

结构更改必然影响进气系统的降噪性能,为保证该性能,将进气系统原始方案在高频管处的结构作如下改进(见图5):提高左侧2个腔的穿孔率,使其变为扩张式吸声结构,改善中低频消声效果;调整后3个腔的穿孔率和腔体容积,改善高频消声效果;调整进气管和出口管的直径,去除颈缩结构,降低进气背压。

图5 高频管结构方案改进示意

在Fluent中计算出改进方案的进气系统压力分布如图6所示,与图4对比可知,进气压力在高频管处的损失大幅降低。进气系统整体背压的仿真计算结果为3.75 kPa,改进方案实际测试结果为4.1 kPa,改进方案在背压方面满足了设计要求。

图6 改进方案进气系统压力分布

分别将原车和改进方案的计算流体力学模型导入Virtual.Lab中进行声学传递损失(Transmission Loss,TL)仿真计算,获得原车与改进方案的TL曲线如图7所示[6]。

图7 进气系统改进前、后TL曲线

由图7可知,高频管处结构的改进没有影响进气系统消声性能,且改进后消声计算仿真结果在低频段(0~500 Hz)及高频段(1 500 Hz以上)较原始进气系统方案有所提高。同时,进气系统改进方案NVH主观评价得分有所提高,满足进气系统的降噪要求。

4 结束语

a.本文在Fluent中所采用的空气流体仿真计算模型经校准可行,在进气背压预测中可以作为通用的近似计算模型应用。

b.应用该模型对改进方案进行仿真计算,仿真结果与实际试验结果基本一致,解决了进气背压过大的问题。从侧面表明进气系统在结构设计时应尽量避免阶梯状缩口,以保证进气顺畅。

c.进气噪声是在进气系统外壁结构与空气振动耦合作用下产生的,对于高频管处消声降噪的具体机理有必要考虑到高频管本身与内部空气的耦合振动,仍需进一步的研究。

1 王治林,成凯,林源.基于CFD的车辆进气系统流场仿真与分析.工程设计学报,2011(8):265~269.

2 石来华,冯仁华.基于GT-Power模型的发动机进气系统改进.内燃机车,2010(7):28~35.

3 叶明辉,黄露,帅石金,等.基于一维、三维及耦合模型的汽油机进气系统改进.车用发动机,2007(3):44~49.

4 张传谦,刘鑫明,孟国庆,等.客车进气系统阻力的Fluent分析.客车技术与研究,2015(1):35~37,46.

5 王福军.计算流体动力学分析.北京:清华大学出版社,2004.

6 张志华,王桂林,刘迟.乘用车进气系统NVH&CFD开发案例.内燃机与配件,2010(2/3):4~13.

(责任编辑 斛 畔)

修改稿收到日期为2016年3月19日。

Modified Design of A SUV Air Intake System

Wu Chaoqun1,Liu Linghao1,Hua Weijie1,Zhao Weijing1,Mei Wanglin2

(1.Wuhan University of Technology,Wuhan 430070;2.FAW Haima Automobile Co.,Ltd.,Haikou 570216)

A SUV’s intake backpressure is too large.To solve this problem,we use software Fluent for air intake system modeling,and calibrate this model through test for fluid mechanics simulation.At the same time,the boundary conditions of computational fluid dynamics model are applied in Virtual.Lab software to forecast the acoustic performance of the air intake system.The design of the air intake system’s structure is improved with system backpressure and noise elimination as target.Sample preparation of the modified structure is made and evaluated,the results show that the air intake backpressure and intake efficiency are improved significantly,and the acoustic performance of the intake system is improved.

Air intake system,Back pressure,High frequency tube,Structure improvement, Acoustic performance

进气系统 背压 高频管 结构改进 声学性能

U464.234

A

1000-3703(2017)04-0050-03