抽油机平衡度测试点的研究

艾秋顺 马燕 丁国华 杨振华 郭亮 杨利燕

(吐哈油田分公司技术监测中心节能监测站)

抽油机平衡度测试点的研究

艾秋顺1马燕2丁国华2杨振华2郭亮2杨利燕2

(吐哈油田分公司技术监测中心节能监测站)

研究测试抽油机平衡度准确测试点,运用对比平衡度计算方法,结合现场测试的实际情况,分析测试点位置。通过分析,发现用输出端的电流能提高平衡度的合格率,但不能真实反映抽油机的曲柄功率。为了提高数据精确性,测试点选择在输入端。选择数据精确性高的测试点,有利于对抽油机能耗状况进行改进,从而使采油厂发现问题,并针对问题运用有效手段降低能耗,提高节电率。

抽油机;平衡度;测试点

1 抽油机工作原理和节能监测标准、指标

1.1 抽油机采油系统的工作原理

抽油机工作时,电动机通过皮带和减速器带动曲柄作圆周运动,曲柄通过连杆带动四连杆机构的游梁,以支架上的轴承为支点做上下摆动,通过驴头把游梁前端的往复摆动转变为悬点的上下往复运动,悬点带动抽油杆柱、抽油泵柱塞做上下往复直线运动,实现机械采油[1]。

1.2 节能监测标准、指标

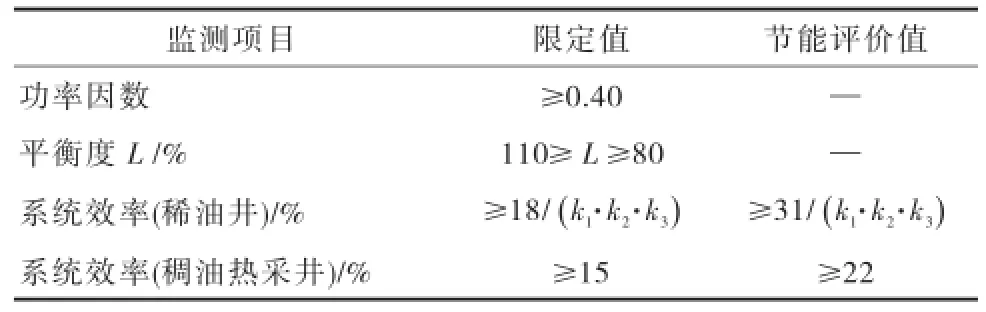

根据《GB/T 31453—2015油田生产系统节能监测规范》中抽油机井监测项目与指标要求,抽油机节能监测运行是否节能主要考核三个指标:功率因数,表示交流电源的利用率,定义为有用功率P和视在功率S之比值,即PF=P/S;平衡度,上下冲程电流最大值的比值或者上下冲程功率最大比值;系统效率,即有效功率与输入功率的比值。本文就评价指标第二项,平衡度进行具体探讨,旨在通过平衡度测试点位置的研究,获得精确计算参数,从而进行更好的节能评价(表1)。

表1 抽油机井监测项目与指标要求

2 平衡度概念

2.1 基本原理

抽油机的平衡运行状态是指电动机在上、下冲程中都做正功且相等。下冲程时把抽油杆柱下落释放出的能量和电动机输出的能量一起储存在平衡系统中,到上冲程时原平衡系统中储存的能量与电动输出的能量一起对抽油机悬点做功。

2.2 不平衡的原因及后果

抽油机在运行过程中之所以不平衡,是因为上、下冲程中悬点载荷不同,造成电动机在上、下冲程中所做的功不相等。

抽油机在运行过程中不平衡,上冲程中悬点载荷承受着最大载荷,电动机必须做很大功才能使驴头上行;而下冲程中,抽油杆在其自重下克服浮力下行,这时电动机不仅不需要对外做功,反而受外来的能量做负功,导致上冲程中电动机承受着极大的负荷,下冲程中抽油机带着电动机运转,造成功率浪费,降低电动机的效率和寿命;由于负荷极不均匀,会使抽油机发生激烈振动,从而影响抽油装置的寿命;破坏曲柄旋转速度的均匀性,影响抽油杆和泵正常工作[2]。

2.3 研究平衡度意义

国家发布的《油田生产系统节能监测规范》监测项目中提到平衡度,同时也对其指标作出明确要求。随着油田勘探开发需要,油井开采的条件越来越恶劣,对节能减排的要求也越来越高。油田使用的抽油机在最大冲程、最大额定载荷、最大减速器额定扭矩下,抽油机的平衡度要满足要求。

3 从平衡度计算方法分析测试点位置的选择

3.1 平衡度计算方法

常见的两种方法为功率法、电流法。

3.1.1 功率法

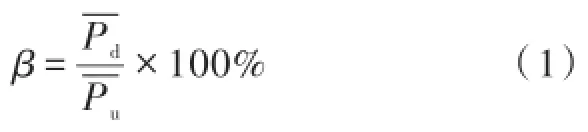

是指抽油机下冲程电动机平均功率与上冲程电动机平均功率之比,其公式为

3.1.2 电流法

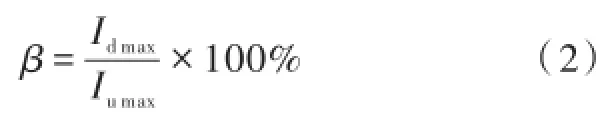

是指抽油机下冲程最大电流与上冲程最大电流之比,其公式为

3.2 平衡度两种计算方法比较

3.2.1 平衡度计算方法分析

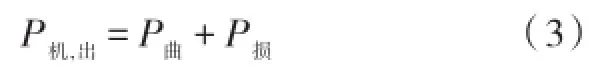

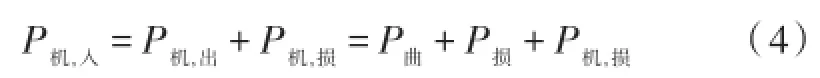

平衡度的反映参数是抽油机曲柄功率P曲,电动机输出功率和曲柄功率的关系式如下:

式中:P机,出——电动机输出功率;

P损——传动带和减速器的摩擦损耗功率。

电动机输入功率与曲柄功率的关系式如下:

式中:P机,入——电动机输入功率;

P机,损——电动机内部损耗功率。

电动机输入功率P机,入与电动机输入电流I和电压U的关系式如下:

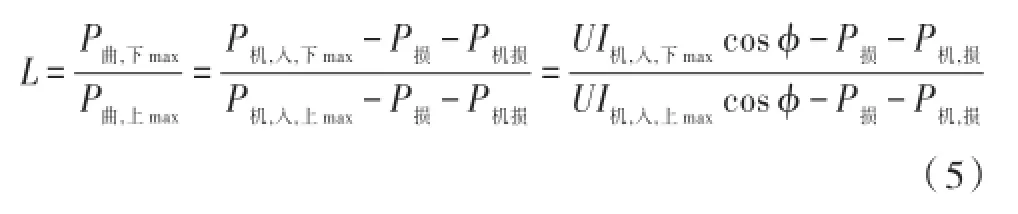

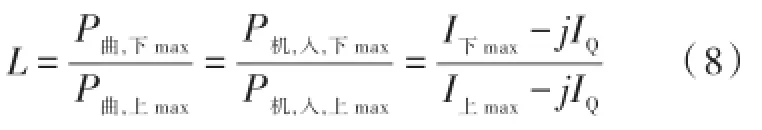

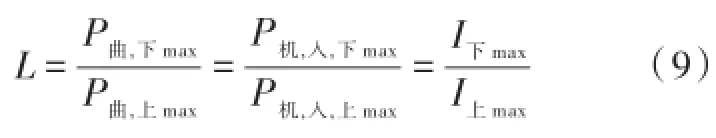

平衡度计算公式为

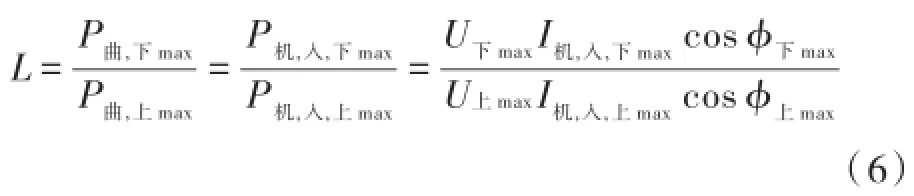

由于抽油机的曲柄功率P曲无法直接测试出来,同时由于传动带和减速器的摩擦损耗功率P损和电动机内部损耗功率P机,损相对曲柄功率P曲很小,且是个恒定值;因此,平衡度公式可近似为

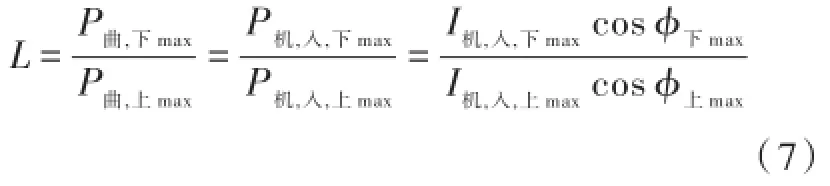

抽油机在运动时,电压基本恒定,则公式(6)可进一步简化为

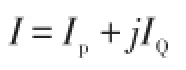

电动机电流分为两部分,有功电流和无功电流,即

则公式(7)可改为

1台抽油机其无功功率一般是恒定不变,当功率因数较高时,即IQ很小,则公式(8)为

通过公式(9)可以看出,计算平衡度有两种方法,功率法和电流法。

3.2.2 平衡度两种计算方法比较及选择

通过分析平衡度计算方法的过程,了解平衡度两种计算方法的来源,也掌握其中忽略的一些因素。在测试时如何选取计算方法,应遵行的原则如下:

1)当功率因数很低即IQ值很大时,不可忽略,采用电流法时,误差很大,应采用功率法;

2)由于输入功率相对电流来说,数值很小,测试时随机误差大,在能使用电流法计算时,不宜采取功率法,即当功率因数很大时,应采用电流法。

3.3 测试点位置的选择

测试平衡度时,使用电流法计算,在有补偿装置时,应考虑测试点的位置。下面就针对带有补偿装置平衡度测试点位置的选择做出分析。

3.3.1 从计算方法分析

在使用电流法计算平衡度时,运用变频器输出端参数计算与应用输入端参数计算时的结果存在较大差异,尤其是在抽油机平衡情况不好时更加严重。造成这种现象的原因是因为常用变频器的逆变单元使用的是电压型逆变器,并使用PWM控制方式,这样变频器的输出电压为PWM波,而电流基本为正弦波,再加上无功补偿;所以,即使在很不平衡的情况下,变频器输出端电流在上、下冲程中的最大电流相差不大,也会造成平衡度计算的不准确[3]。

3.3.2 从现场抽油机运行状态分析

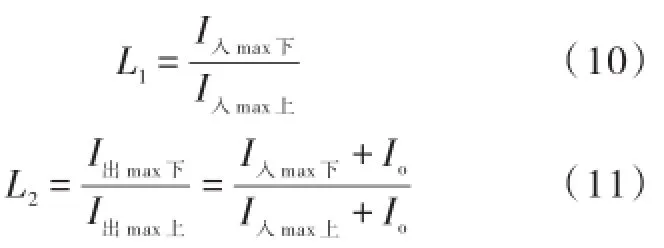

目前油田抽油机运行状态分为带无功补偿和不带无功补偿两种。在现场测试参数的比对计算中可以发现,无论是否带有无功补偿,测试点位置都应选择在电流输入端。理由如下:在不带无功补偿的情况下,现场测试采集参数后,直接用公式L=I1max下/I1max上即可,此时测量计算的平衡度,无论输入端或者输出端,数据都相同。若带有无功补偿,电流关系为I入=I出-Io,其中Io为补偿电流,加入补偿装置后,Io为定值。通过测试补偿前后的电流计算平衡度,其公式如下:

由公式(10)和(11)可知,在输出端测量计算平衡度得到的值高于输入端测量计算得到的值,数值越高,读取数据准确偏高;同时在I入max下和I入max上的差值一定情况下,用输出端的电流能提高平衡度的合格率。但输出端电流是在输入端电流基础上增加了补偿电流,是无功功率带入的电流,因此在输出端的功率因数很低,用输出端电流计算平衡度不能真实反映抽油机的曲柄功率。为了得到更准确的数据和节能评价的客观性,应选择在输入端测量计算。

4 结论

通过对抽油机采油原理、节能评价指标、抽油机平衡度原理、计算方法分析和测试方法等内容的论述,精确测试点位置来更准确取得测试和所需计算参数,这对抽油机是否节能评价更为准确,对抽油机节能运行提出更好建议,能否提高效率具有一定的帮助。

目前油田为提高抽油机运行效率,使抽油机在节能状态下运行,普遍使用了变频技术和加入电容器。它是维持电网稳定、经济运行的重要技术手段。

从在输出端测试计算参数,到在输入端测试计算参数,把目标落在切实为油田节能降耗生产的实处。更准确的参数计算,有利于分析出抽油机是否节能,为抽油机节能评价提供更可靠的依据。

[1]聂胜.浅谈变频器在油田机采中的应用[J].硅谷,2011(6):155.

[2]穆剑.油气田节能[M].北京:石油工业出版社,2015:5.

[3]李炜,范路,齐光峰,等.变频器对抽油机平衡度测试的影响[J].节能,2012(3):57-59.

10.3969/j.issn.2095-1493.2017.04.003

2016-10-09

(编辑 李珊梅)

艾秋顺,工程师,2006年毕业于大庆石油学院(电气工程及其自动化专业),从事节能监测工作,E-mail:guala1982@ 163.com,地址:新疆维吾尔自治区吐鲁番地区鄯善县火车站镇吐哈油田分公司技术监测中心节能监测站,838202。