气凝胶高效保温材料在站场地上管道应用的经济性分析

穆承广 王殿学 许彦博 郭旭 刘少柱 程磊 周建伟 张轩 杜鹃 翟星月

(1.中国石油管道科技研究中心/油气管道输送安全国家工程实验室;2.中国石油管道公司;3.中国石油北京油气调控中心)

气凝胶高效保温材料在站场地上管道应用的经济性分析

穆承广1王殿学2许彦博3郭旭1刘少柱2程磊1周建伟1张轩1杜鹃1翟星月1

(1.中国石油管道科技研究中心/油气管道输送安全国家工程实验室;2.中国石油管道公司;3.中国石油北京油气调控中心)

研究了气凝胶高效节能保温材料在输油站场应用的经济性。通过计算和对比气凝胶材料与传统保温材料的保温性能、初始投资费用、以及运行维护成本,发现在管道上使用气凝胶材料较传统保温材料具有较大综合优势。使用气凝胶材料所节约的能源和运行维护费用(主要指更换传统保温层的材料和人工费用),可在2~4年内超过初期多花费的投资。在随后的服役过程中,可持续因能源节约和减少保温层更换次数为管道运营商节省开支。此外,当管道内外温差较大、年加热时长较长、加热燃料或电能涨价时,使用气凝胶材料的效果更好。总之,在管道上使用气凝胶材料将以节能降本的方式为管道运营商增加效益。

气凝胶;保温材料;节能增效;站场管道;经济性分析

引言

为保证输送的油品或天然气达到一定温度,防止凝管或冰堵事故的发生,站场上通常使用加热炉、电(水、蒸汽)伴热或水套炉对输送介质进行加热,尤其在我国的冬季和气候寒冷的高纬度地区,站场加热设施更需全天候运行,消耗大量的电能或加热燃料,才能保障安全生产。管道运营公司的燃料费、电费开销也因此居高不下,整个公司的经济效益备受影响。事实上,通过一定的节能保温措施,或对现用保温设施升级,可大幅提高加热效果,从而使单个站场乃至整个管道运营公司在站场加热设备运行方面的费用大幅缩减。

目前,应用于包覆站场内地上管道的保温材料主要有岩棉、玻璃泡沫、珍珠岩、硅酸铝棉等[1-5]。这些传统的保温材料最为普遍的缺点就是导热系数高、保温效果差,在很多对保温有较高要求的场合,甚至不能满足保温设计要求。其次,由于较差的保温性能,导致需要较大的包裹厚度,这也不利于节能保温施工作业的开展,提高了施工作业的成本。此外,在实际应用中,传统保温材料还存在以下问题:

1)保温性能衰减很快,基本上每3~4年就要更换一次,导致维护成本高、重复投资高;

2)保温性能的衰减导致设备和管道的热损失逐年升高,运营成本逐年升高;

3)材料结构不稳定,在使用一段时间后会由于重力作用出现上下不均匀的现象,下部厚度有时为上部的2倍,导致保温性能不均匀、增加热损失;

4)很多材料的疏水性较低,导致保温层潮湿,严重时甚至引起保温层下腐蚀,导致壁厚变薄,让管道或者设备存在安全隐患。

因此,站场的节能保温工作,需要一种保温性能优异、结构稳定、疏水性高的材料,来满足当代油气储运行业对保温技术的需求,而基于气凝胶的节能保温绝热材料可以满足上述生产需求。

气凝胶(Aerogel)通常是指以纳米量级超微颗粒相互聚集构成纳米多孔网络结构,并在网络孔隙中充满气态分散介质的轻质纳米固态材料。气凝胶的孔隙率高达80%~99.8%,密度可低至0.003 g/cm3。由于其纳米级孔径可显著降低气体分子热传导和热对流,纤细的纳米级骨架颗粒可显著降低固态热传导,因此,它具有极低的热导率(可达到0.013~0.019 W/(m·K),适用温度为-200~200℃,常温热导率低于空气),是目前世界上导热系数最低的固体保温材料[6-10]。

除此之外,气凝胶保温材料还具有以下突出性能:

◇由于材料的固相通常为SiO2等,所以气凝胶耐火性能好,是A级不燃材料;

◇具有超疏水特性,防水性能卓越,不会受潮、吸水腐蚀管道,无保温层下腐蚀;

◇气凝胶弹性毡状材料的抗压、施工厚度小,加工安装非常简单快捷且不怕野蛮施工,节省运输费用;

◇防老化性能好,在正常环境下使用15年后产品性能几乎没有改变;

◇尺寸稳定性好,长时间服役过程中不会因重力沉降或变得不均匀;

◇具有优异的隔音吸声性能,可改善站场噪音污染。

以我国西北地区某输油热泵站为例,分析并计算在站场地上管道使用气凝胶材料的经济性,计算出整个管道运营商使用气凝胶材料的经济性。

1 西北某输油热泵站使用气凝胶材料的经济性分析

以我国西北地区某输油热泵站为例,在站场管道保温层厚度相同的情况下,根据传统保温材料与气凝胶保温材料在20~70℃下的导热系数(表1),以及站场环境温度、风速、管径管长、加热时长等影响因素,按照GB 50264—2013《工业设备及管道绝热工程设计规范》和热流密度计算公式[11],可计算出使用气凝胶材料之后该站场所能节省的热能和费用。

表1 气凝胶材料与传统保温材料的导热系数

1.1 每年加热时长为6个月时的经济性

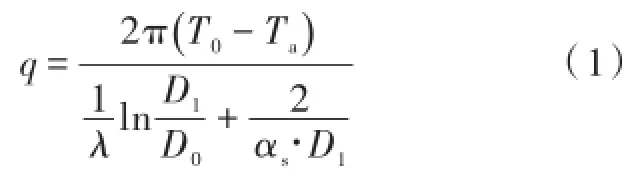

经调查研究,该热站的站内地上管道里同时流动着温度约为20℃的冷油,和温度约为50℃的热油(还有温度大于50℃的热油管道,按油温50℃保守计算),冷热油管道的长度约各占站场内管道总长度的50%。该站地上保温管道的长度为100 m(管道平均外径D0=0.60 m),由此,可假定冷油管道与热油管道的长度各为50 m。此外,由于热站地处西北地区,气候较为寒冷,每年对油品加热的时间有6~8个月。若保守地取加热时长为6个月,其中最冷2个月的平均气温为-10℃,次冷2个月的平均气温为0℃,稍暖2个月的平均气温为10℃,则保温层内外的温差在这6个月当中就有60、50、40、30、20、10℃6个档次。例如,油温为50℃的热油管道在最冷的2个月(平均气温-10℃)保温层内外的温差为60℃。由此,根据公式(1)计算出保温层的单位长度热散失功率(即热流密度)q传统材料和q气凝胶也有6个档次(表2)。在计算中,取保温层厚度为2 cm,则保温层外径D1=0.64 m,气凝胶材料与传统保温材料的导热系数分别取λ气凝胶=0.018 W/(m·K),λ传统材料=0.04 W/(m·K),T0-Ta为保温层内外温差(T0为管道外表面温度,Ta为环境温度),表面换热系数αs按公式(2)和(3)联立后通过电子表格软件计算近似解。风速取我国西北和东北地区冬季平均风速W=1.5 m/s,黑度ε取已氧化的镀锌薄钢板黑度0.3。由于αs随T0、Ta和Ts(保温层外表面温度)变化,所以αs在不同的温度条件下也有6个数值且受材料导热系数λ的影响(表2)。经计算,使用气凝胶材料后该站全年可节约热能费用8264元。

式中:q——热流密度,W/m;

T0——管道外表面温度,℃;

Ta——环境温度,℃;

λ——材料导热系数,W/(m·K);

D0——管道外径,m;

D1——保温层外径,m;

αs——表面换热系数,W/(m2·K)。

式中:αs——表面换热系数,W/(m2·K);

αr——表面辐射换热系数,W/(m2·K);

αc——表面对流换热系数,W/(m2·K);

ε——保温层外表面黑度;

Ts——保温层外表面温度,℃;

Ta——环境温度,℃;

W——环境风速,m/s;

D1——保温层外径,m。

式中:Ts——保温层外表面温度,℃;

q——热流密度,W/m;

D1——保温层外径,m;

αs——表面换热系数,W/(m2·K);

Ta——环境温度,℃;

T0——管道外表面温度,℃;

λ——材料导热系数,W/(m·K);

D0——管道外径,m。

表2 使用气凝胶材料可节约的能源及费用(加热运行6个月)

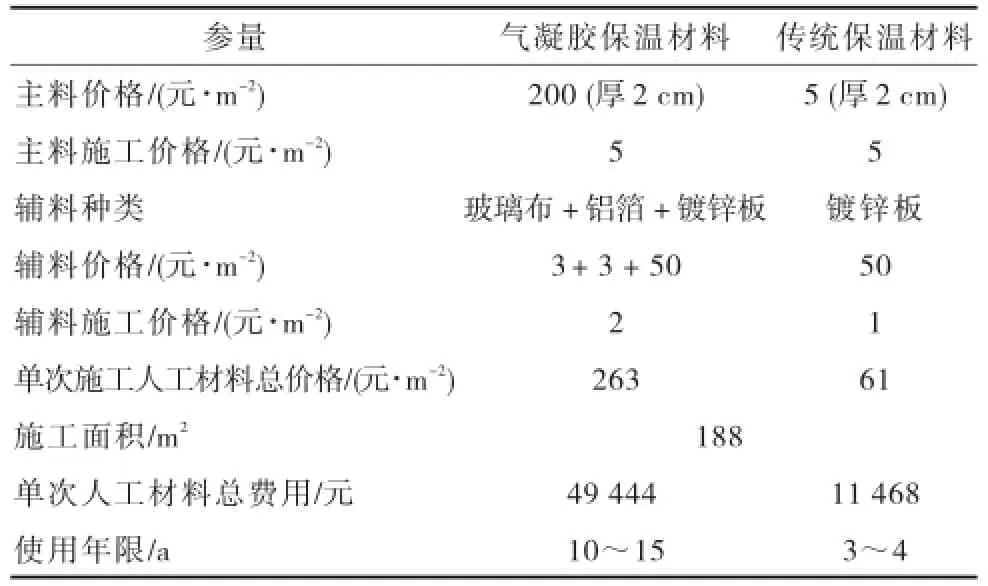

气凝胶保温材料的劣势在于价格较高,初始投资较大。但由于气凝胶材料优异的耐老化性、尺寸稳定性、疏水性等,其在服役一定的时间后,就会体现出综合优势。气凝胶材料与传统保温材料在投资、维护成本上的对比见表3。如果按照表2的计算结果,仅靠使用气凝胶材料后节约的热能费用,4.6年后可收回初期多出的投资。加之气凝胶材料的使用年限远远大于传统保温材料,可在10~15年的时间内免去站场因保温层失效而需重新更换的材料费、人工费,这也节约了相当可观的一笔开支。取气凝胶材料和传统保温材料的使用年限分别为12.5年和3.5年,则12.5年间,气凝胶材料和传统保温材料的部署次数分别是1次和3.57次,可节约2.57次部署传统保温材料的投资,共29 472元,平均每年节约2358元。若将这部分节省的投资算作节省的运行维护费用,则使用气凝胶材料后每年所能节约的热能和运行维护费用之和为10 622元,3.6年就可收回初期多出的投资。

式中:燃料价格为2500元/t;锅炉工况系数为1.3;Ex为火用值系数,1.0;燃油发热量为42 000 kJ/kg;锅炉热效率为0.8。

1.2 每年加热时长为7个月时的经济性

在西北一些更为寒冷的地区,1年需要对管道加热运行的时间甚至达到7个月,期间有1个月的平均温度可能更低,达到-15℃。若按此条件计算使用气凝胶材料所能节约的热能,则1年可节约的费用为10 219元(表4)。在投资3.7年后,仅靠节约的热能费用即可收回初期多出的投资。若加上因减少更换保温层次数所节约的2358元运行维护费用,则使用气凝胶材料后每年所能节约的热能和运行维护费用之和为12 577元,3年可收回初期多出的投资。

表3 使用气凝胶材料与传统保温材料的投资维护成本

1.3 热油管道使用气凝胶材料加热时长为6个月的经济性

从以上计算可以看出:气凝胶材料在保温层内外温差较大时的性价比更高;每年加热时间越长,所能节约的热能越多。因此,若要节约初期投资,可先在油温≥50℃的管道上敷设,相应的可节约能源费用和初期投资见表5、表6。由计算结果可知,若仅将热油管道的保温层换用气凝胶材料,以1年加热180天计,则因使用气凝胶材料而增加的初始投资,在3.2年后即可因节能降耗而收回,以后每年节约能源费5907元。此外,因减少更换保温层次数可每年节约1179元的运行维护费用;所以,通过节约热能和更换保温层次数,2.7年可收回初期多出的投资。

表4 在更为寒冷的地区使用气凝胶材料可节约的能源及费用(加热运行7个月)

表5 热油管道使用气凝胶材料可节约的能源及费用(加热运行6个月)

表6 热油管道使用气凝胶材料的投资成本

2 某管道运营商使用气凝胶材料的经济性分析

上述计算虽然仅针对一个特定站场,但具有一定代表性。一个运营5×104m站场上保温管道的公司,假设其每年加热油品的时间以及环境温度条件与上述单一站场的计算条件保持不变(加热时间为6个月,其中最冷2个月的平均气温为-10℃,次冷2个月的平均气温为0℃,稍暖2个月的平均气温为10℃,平均管外径0.6 m),则可计算出用气凝胶保温材料代替传统保温材料后,该管道运营公司每年可节约的能源消耗费用约413万元(表7)。如表8所示,初始投资约2479万元(相对于使用传统保温材料多投资1903万元),仍是4.6年可因热能节约收回多出的初始投资。此外,若取两种材料的使用年限不变(仍分别为12.5年和3.5年),则每年又可节约118万元的保温层更换费用。加上这一部分节约的费用,则每年可节约能源费和更换保温层费用(材料费、人工费)共计531万元,仍是3.6年即可收回初期多出的投资。

表7 管道运营商使用气凝胶材料可节约的能源及费用(加热运行6个月)

如果仅对站场热油管道使用,则每年节约能耗费用约295万元,节约更换保温层费用59万元。初始投资1239万元,3.2年因节能降耗收回多出的初始投资,2.7年因节能降耗和减少更换保温层收回多出的初始投资。

表8 管道运营商使用气凝胶材料的投资维护成本

上述计算中的热价是按照目前国际原油价格50美元/桶计算,若原油价格上涨,则使用气凝胶材料能够节约的能耗成本将更大,收回初始投资的时间将更短。此外,使用天然气加热的站场或公司,其热价为0.532元(工业天然气价格取3元/m3,发热量取33 MJ/m3),使用气凝胶材料的节能降本效果更加显著。总之,气候越寒冷、管输介质温度越高、加热时间越长、热价(能源费用)越高,则使用气凝胶材料保温的经济性越好。

3 结论

通过研究在站场地上管道使用气凝胶保温材料的经济性,研究结果表明由于气凝胶材料具有高效的保温性能,站场地上管道在使用气凝胶材料2~4年内,即可收回初期增多的投资(相较于使用传统保温材料多投资的部分),此后每年将为管道运营商节约可观的能源和运行维护费用。此外,若仅对热油管道使用气凝胶材料,则收回初期增多的投资的时间越短,节能降本效应更为显著。当管道内外温差较大、所需年加热时间较长、加热燃料或电能涨价时,使用气凝胶材料的效果也更好。相应地,管道内外温差、加热时长和热价是影响气凝胶保温经济性的主要因素。

[1]衣怀峰,韩春雨,张建国,等.稠油热采注汽管线新型节能保温材料[J].石油石化节能,2011(1):16-18.

[2]孙国成.各类保温材料在注蒸汽管道上应用的经济性分析[J].石油工程建设,1995(5):27-28.

[3]金樟其.合理选择蒸汽管道保温材料[J].新型建筑材料,2006(8):75-77.

[4]吴川林.纳米孔绝热材料的性能与应用[J].电力建设,2002,23(2):39-40.

[5]胡建军.热媒管道保温材料的选择分析[J].石油化工技术与经济,2009,25(4):47-49.

[6]王洋.高性能气凝胶隔热材料研究进展[J].飞行导弹,2014(3):90-94.

[7]施伟,谭毅,曹作暄.隔热材料研究现状及发展趋势[J].材料导报,2012,26(1):344-347.

[8]张鑫,王毓薇,白志鸿,等.纳米气凝胶与常用管道保温材料的性能对比[J].油气储运,2015,34(1):77-80.

[9]史亚春,李铁虎,吕婧,等.气凝胶材料的研究进展[J].材料导报,2013,27(9):20-24.

[10]薛天然.纳米气凝胶与常用管道保温材料的性能对比研究[J].化工管理,2016(11):229.

[11]中国石油和化工勘察设计协会.工业设备及管道绝热工程设计规范:GB 50264—2013[S].北京:中国计划出版社,2013:1-72.

10.3969/j.issn.2095-1493.2017.04.002

2017-01-03

(编辑 王艳)

穆承广,工程师,2013年毕业于西北工业大学(材料学专业),从事管道节能与环保监测、油品天然气物理性质分析测试的研究工作,E-mail:4057570@qq.com,地址:河北省廊坊市金光道51号,065000。