复合硅烷偶联剂对硅酮密封胶老化粘接性能的影响

车国勇,翟天元,张 明,陈贵荣,熊 婷,王有治

(成都硅宝科技股份有限公司,四川 成都 610041)

复合硅烷偶联剂对硅酮密封胶老化粘接性能的影响

车国勇,翟天元,张 明,陈贵荣,熊 婷,王有治

(成都硅宝科技股份有限公司,四川 成都 610041)

以甲基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷为原料,水解缩合制备复合硅烷偶联剂,考查了2种硅烷偶联剂的比例以及硅烷偶联剂与水比例对硅橡胶耐湿热粘接性和耐高温粘接性的影响,同时与传统的硅烷偶联剂对比,自制复合偶联剂具有优异的耐高温、耐湿热粘接性,显著提高硅橡胶的老化粘接性。

硅烷偶联剂;复合;硅橡胶;老化粘接

偶联剂能在无机和有机2种材料之间形成“分子桥”,用以改善无机物与有机物间的界面作用,从而大幅提升复合材料的各种性能,使其应用领域日益扩大,己成为有机硅工业的一个重要分支[1~7]。不同类型硅烷偶联剂的复配可充分发挥各自的作用,显著提高密封胶的各项性能,但更多的研究在于硅烷偶联剂对硅橡胶室温性能的影响,而对硅橡胶高温性能特别是湿热性能的影响未见报道[8]。科学技术的不断发展对材料高温高湿条件下的粘接提出了更高的要求,简单硅烷的互配已经不能满足新材料的需求,因此复合型硅烷偶联剂得到飞速发展,并为之在新材料应用中带来了新的机遇。

本文通过采用2种不同类型硅烷偶联剂的复合,研究了2种硅烷偶联剂的比例和硅烷偶联剂与水比例对硅橡胶耐湿热粘接性和耐高温粘接性的影响,并与传统硅烷偶联剂进行了应用性能对比,为提高硅橡胶耐高温性能特别是湿热性能提供了一种新思路。

1 实验部分

1.1 主要原料

α,ω-二羟基聚二有机硅氧烷(107胶),工业级(20 000 mPa·s、25 ℃),瓦克化学(中国)有限公司;甲基硅油,工业级(200 mPa·s、25 ℃),道康宁有机硅有限公司;纳米碳酸钙,工业级(40~80 nm),山西兰花华明纳米材料有限公司;甲基三甲氧基硅烷(A163)、乙烯基三甲氧基硅烷(A171),工业级,武大有机硅材料有限公司;γ-氨丙基三乙氧基硅烷(KH-550)、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷(KH-560)、γ-甲基丙烯酰氧基丙基三甲氧基硅烷(KH570)、N-(β-氨乙基)-γ-氨丙基三甲氧基硅烷(KH792),均为工业级,安徽硅宝翔飞硅烷偶联剂有限公司;钛酸酯螯合物,工业级,成都硅源科技有限责任公司;浓盐酸(12 mol/L),分析纯,成都科龙化工试剂有限公司;蒸馏水,自制。

1.2 主要仪器及设备

81-2型恒温磁力搅拌器,上海司乐仪器有限公司;SHB-B95型循环水式多用真空泵,郑州长城科工贸有限公司;捏合机(ZH-10),成都硅特自动化设备有限公司;万能材料试验机(CMT4103),美特斯工业系统(中国)有限公司。

1.3 复合硅烷偶联剂的制备

在装有温度计、冷凝管的500 mL三口烧瓶中,加入甲基三甲氧基硅烷(Sm1)和KH550(Sm2),室温氮气保护下,缓慢滴加蒸馏水,约3 h滴加完毕,搅拌0.5 h后,缓慢升温至65 ℃反应1 h,然后在-0.095 MPa下脱除低沸物,升温至120 ℃,直到无脱出物为止,氮气保护下冷至室温,保存备用。

1.4 有机硅密封胶的制备

基料的制备:在捏合机中加入100 份(质量份,下同)α,ω- 二羟基聚二甲基硅氧烷、10 份甲基硅油、100份活性纳米碳酸钙,在130 ℃,压力≤-0.095 MPa下捏合脱水2 h,氮气保护下,冷却备用;

密封胶的制备:在双抽行星搅拌机中,加入100份捏合脱水后的基础胶料、5 份甲基硅油、5 份A163,控制真空度≤-0.095 MPa,搅拌脱泡后,加入1 份钛酸酯螯合物、0.5 份偶联剂、0.5份A171,保持真空度≤-0.095 MPa,搅拌1 h,出料,灌装于密封的塑料筒内,保存待测。

1.5 性能测试

拉伸强度和断裂伸长率:按GB/T 528—2009测试;

H型试片拉伸粘接性:按GB/T 13477—2002 测试,基材选用玻璃-阳极氧化铝;

耐老化性能:测试100 ℃老化7 d和80 ℃浸水7 d后H型试片的拉伸强度和断裂伸长率。

2 结果与讨论

2.1 硅烷物质的量比对样品耐老化性能的影响

硅烷偶联剂与水的比例一定[n(Silane)∶n(H2O)=1∶0.67],考查KH550(Sm1)和甲基三甲氧基硅烷(Sm2)不同配比对硅橡胶耐老化性能的影响,如表1所示。

表2 硅烷偶联剂与水的比例对硅酮胶粘剂耐老化性能的影响Tab.2 Effect of mole ratio of silane and water on aging of silicone adhesive adhesion

从表1可以看出,随着复合硅烷偶联剂中Sm2比例的降低,硅橡胶常温粘接性呈先升后降的趋势,在1.33~0.6内均能实现玻璃和铝材粘接。而经100 ℃老化7 d后,粘接性能呈相同变化规律,均随Sm2用量的降低粘接性逐渐变好,在0.6时达到最大值,强度保持率也达到最优值,再继续降低Sm2的比例,粘接性和强度保持率均有下降的趋势。在80 ℃浸水7 d后亦有相同的效果,因此选择nSm1∶nSm2=1∶0.6作为最优条件进行硅水比的研究。

2.2 硅烷偶联剂与水的比例对样品耐老化性能的影响

硅烷复合过程中硅烷偶联剂与水的比例对硅橡胶高温粘接性的影响见表2。

表2 硅烷偶联剂与水的比例对硅酮胶粘剂耐老化性能的影响Tab.2 Effect of mole ratio of silane and water on aging of silicone adhesive adhesion

从表2可以看出,硅烷偶联剂与水的比例在1:0.55到1:1.3逐步变化过程中,随着水的比例逐步提高,常态粘接性呈先增后降的趋势,粘接性在0.67~1间最好,可同时实现对玻璃和铝材的粘接。而经100 ℃老化7 d后,除了硅烷偶联剂与水的比例为0.85和1时,未出现粘接性下降外,其他比例时的粘接性都呈不同程度下降。试样经80 ℃浸水7d后,性能也出现类似的变化规律,仅当硅烷偶联剂与水的比例为0.85时粘接性未下降,同时0.85比例处的样品高温和耐湿热强度保持率也在所有比例样品中最高,达到88%以上。因此,选n(Silane)∶n(H2O)=1∶0.85比例较适宜。

2.3 复合硅烷偶联剂与常规硅烷偶联剂的性能对比

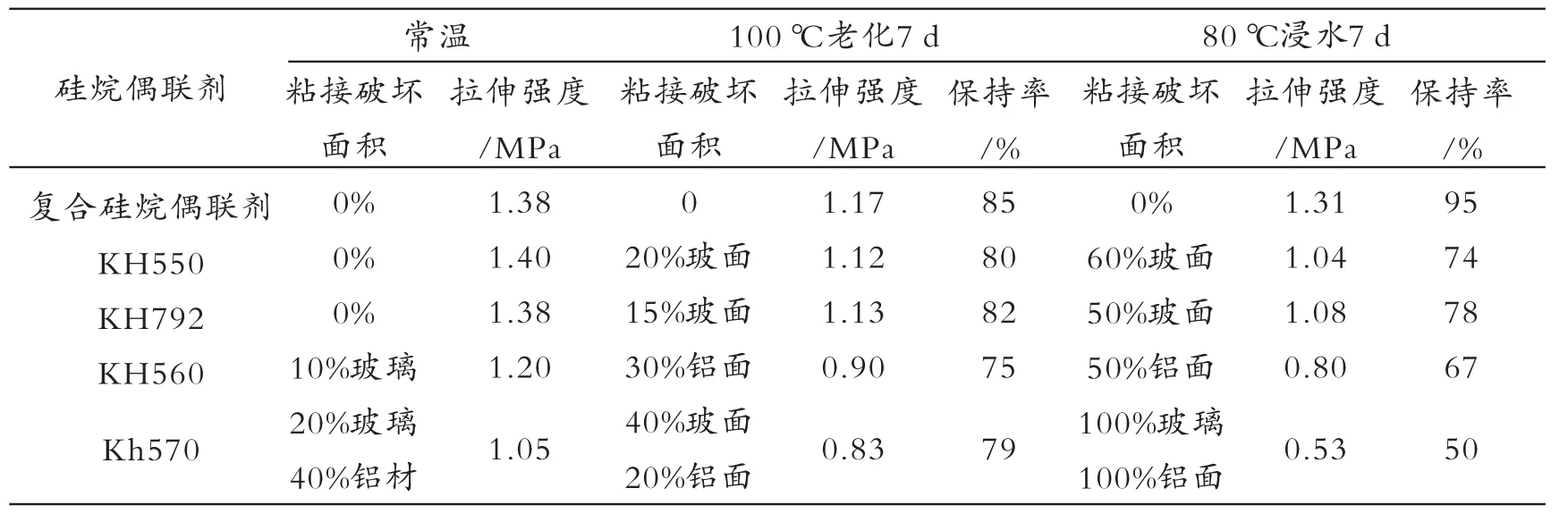

将制备的复合硅烷偶联剂与传统硅烷偶联剂进行高温性能对比,结果如表3所示。

表3 不同偶联剂耐老化性能对比Tab.3 Comparison of aging performance for different coupling agents

从表3可以看出,常态下常规硅烷偶联剂中氨基硅烷偶联剂(如:KH550、KH792)对基材均能实现粘接,但在高温下,粘接性均呈现不同程度的下降,特别是在80 ℃浸水7 d后,硅橡胶对基材的粘接破坏面积均超过50%以上,均粘接失效。而环氧硅烷偶联剂(KH560)和甲基丙烯酰氧基硅烷偶联剂(KH570)在常态下均不能实现对基材的粘接,高温下粘接效果更差,甚至完全不粘接。而采用复合硅烷偶联剂制备的硅橡胶3种情况下均能实现对玻璃铝材的粘接。原因可能是由于分子中含有氨基基团,其活性较高,易与基材表面形成化学键及氢键作用,可增强粘接性能,但在高温及水煮条件下,氨基的强碱性催化使得粘接表面硅氧键断裂及基础聚合物断链,从而导致胶粘剂粘接性及力学性能保持率下降[9,10]。在复合硅烷中引入烷基硅烷,一方面提高了粘接剂分子的大小,使其耐温性提高,同时引入的烷基基团可调节硅烷偶联剂分子的疏水性,使产品pH值趋于中性,更能有效地提高胶粘剂的抗老化性能[11]。

3 结论

以甲基三甲氧基硅烷、KH550等为原料,水解缩合制备得到复合硅烷偶联剂,在nSm1∶nSm2=1∶0.6,nSi∶nH2O=1∶0.85条件下,得到的复合硅烷偶联剂应用在本胶粘剂配方中,其常态、7 d/100 ℃和7 d/80 ℃浸水条件下均能实现对玻璃铝材的粘接,且高温强度保持率达到88%以上。

在高温下对比传统硅烷偶联剂和复合硅烷偶联剂的性能发现,传统硅烷偶联剂在常温下对基材粘接性较好,但高温下粘接性能均有不同程度下降,且下降幅度较大,而采用复合硅烷偶联剂可弥补单一硅烷偶联剂在高温高湿下性能的缺陷,大大提高硅橡胶在高温高湿环境中对玻璃铝材的粘接性,拓展硅橡胶的应用范围。

[1]普鲁特曼.硅烷和钦酸酷偶联剂[M].上海科学技术出版社,1987.

[2]Arkles B.Tailoring Surfaces with Silanes[J]. ChemTech,1977,7∶766.

[3]PLUDDEMANN E P.Silane coupling agents[M].New York,NY,Plenum,1991.

[4]Hattotuwa G B,lsmal H,Baharin A.Comparsion of the mechanical properities of rice huck powder filled polypropylene composites with tale filled polypropylene composites[J].Polymer Testing,2002,21∶833-839.

[5]蔡宏国,申建一.硅烷偶联剂及其进展[J].现代塑料加工应用,1993,5(5)∶47-51.

[6]扬俊华,削但.国外有机硅的发展动向[J].化工新型材料,1997,25(7)∶6-9.

[7]杜仕国.复合材料用硅烷偶联剂的研究进展[J].玻璃钢/复合材料,1996,23(4)∶32-36.

[8]Liu J S,Wu S P,Dong E.Effect of coupling agent as integral blend additive on silicone rubber sealant[J].Journal of Applied Polymer Science,2012,128(4)∶2337-2343.

[9]史亚君.硅烷偶联剂的界面性能研究及机理探讨[J].国外建材科技,2005,26(4)∶70-71.

[10]张小琴.铝合金硅烷化表面处理技术现状[J].材料研究与应用,2011,5(3)∶177-180.

[11]葛腾杰.长链烷基超支化有机大分子的合成及性能研究[D].大庆石油学院,2007.

Effect of combined silane coupling agent on ageing of silicone sealant adhesion

CHE Guo-yong, ZHAI Tian-yuan, ZHANG Ming, CHEN Gui-rong, XIONG Ting, WANG You-zhi

(Chengdu Guibao Science and Technology Co., Ltd., Chengdu, Sichuan 610041, China)

Using methyl trimethoxy silane and γ-aminopropyltriethoxysilane as the raw materials, the combined silane coupling agent was prepared by hydrolytic condensation. The effects of the mole ratio of the two silane coupling agents and the mole ratio of silane coupling agent and water on the resistance to humidity-heat and high temperature for silicone rubber adhesion were investigated. Compared to the traditional silane coupling agent, the aging of adhesion of silicone rubber containing the combined silane coupling agent with excellent resistance to high temperature and humidityheat was signidicantly improved.

silane coupling agent; combined; silicone rubber; aging of adhesion

TQ436+.6

A

1001-5922(2017)04-0051-04

2016-12-16

车国勇,男,高级工程师,长期从事硅橡胶核心助剂方面的研发。E-mail:cgyong@cnguibao.com。