氯丙醇生产过程监控系统设计

杨旸 辽宁锦州渤海大学工学院

氯丙醇生产过程监控系统设计

杨旸 辽宁锦州渤海大学工学院

二氯丙醇是有毒物质,传统的人工填料方式,使产品质量和生产安全性能得不到保障。本文根据二氯丙醇生产的工艺流程要求,利用集散控制系统,进行二氯丙醇生产过程监控系统设计。主要完成自动投料系统变量配置、数据库建立、逻辑控制程序设计、上位机组态画面设计以及网络通讯设计。PID调节器进出料流量控制和控制塔内液位调节。该系统能实现二氯丙醇生产过程中的液位、温度、流量、压力控制,并实现自动投料。通过系统调试运行表明,该系统具有运行可靠、可移植性强等优点。

DCS PID 二氯丙醇

1 引言

随着我国经济与科学技术的不断的发展和进步,近些年来,生产自动化程度越来越高,对于过程控制的要求也变得越来越复杂,要求实现的功能也越来越多,各行各业都在要求生产过程能够高度的自动化及智能化,而自动控制作为生成过程中不可或缺的一环,其重要性不言而喻,而DCS控制系统作为一种先进的科学技术,在自动控制中有着举足轻重的作用。

化工自动化控制是一个把自动控制技术和实际的化工生产过程结合起来的技术,可以用来加工原材料、生产产品。化工生产对于温度、压力等因素有着非常严格的要求,必须严格遵循生产要求,人工控制危险系数大,生产效率也低,因而化工生产对于生产环境要求很高。我们就可以使用自动化控制技术。例如PLC可编程控制器和DCS分散控制系统,使用这些设备可以实时监控流量、温度、压力、液位等参数,降低了工作人员的工作量,提升了企业的经济效益。

2 二氯丙醇生产工艺及集散控制系统

2.1 生产工艺流程

工业上合成环氧氯丙烷的最主要原料是二氯丙醇,使用甘油制备二氯丙醇,可以降低能源消耗,与传统的生产方法相比污染程度较小。生产流程由循环泵引来的原料到达蒸馏塔中,精馏塔底底部分层将氯化液收集槽中的氯化液,用泵经过滤器返回到原料罐进行循环使用,从塔的顶部,该氯化副产品的生产还有少部分二氯,分层后油层作为回流液,水层溢流入水层槽,通过吸收塔到达水环泵,部分产品合格从精馏塔顶部冷却到达成品槽后,包装泵包装,另一部分用泵经过滤器送入回收槽。

2.2 集散控制系统(DCS)

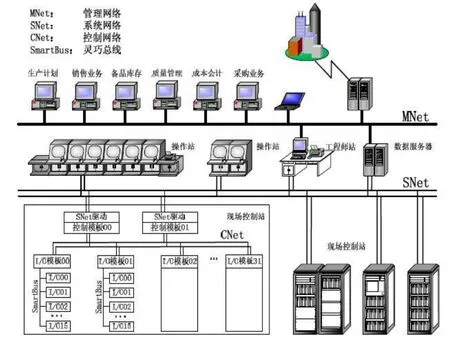

图1 系统结构图

DCS(Distributed Control System),是一种分散控制系统/分布式控制系统的集散控制系统。DCS由过程控制级和过程监控级组成,综合计算机,通信、显示和控制等4C技术,DCS的基本思想是分散控制、集中操作、分级管理、配置灵活以及组态方便。

随着科技的发展,工业生产组织形式也发生了改变,从分散到集中。早期的时候,控制站设在工业控制现场附近,并且各个控制装置都有独立的控制器。控制设备测量出系统的参数后,根据系统的控制策略,把测量值与给定值相比较得出的信号通过执行机构去控制生产过程。它具有控制功能完善、通用性好、运行安全性高等特点,对提高产品质量和降低劳动强度具有重要意义,系统的结构图如图1所示。

3 系统编程设计

3.1 基本控制思想

控制程序部分的设计主要有两个部分一个是实时数据库,用来连接实际生产过程中的生产变量,同时也要用来实时的显示生产系统实际的生产数据,还有一个就是控制生产过程的算法程序。根据上面的控制要求要对流量和压力进行控制要使用PID控制,在DCS控制系统中有一个专门的PID程序控制块,我们可以直接使用,只需要设定好我们所需要的参数就可以了。生产过程中对于阀门的开闭控制则是通过梯形图来编写控制程序,通过FBD和LD两种程序就可以编写出我们所需要的生成过程监控系统的控制程序。

3.2 采集与控制的变量

使用DCS对现场进行监控与控制,最重要的是要采集到现场的各种模拟量和开关量,最常见的模拟变量有温度、压力、液位、流量等。然后再把这些模拟量转换成DCS可以进行处理的数字信号。在正泰中自DCS里面,数据库编辑器是控制组态软件SunnyIEC中用来新建和定义变量的一个模块,用来建立每个控制站的控制模板、I/O模板、结构变量列表和实时数据库,实时数据里面就是我们所要采集的各种变量。操作站实时数据库是联系操作站和现场控制站的桥梁。

4 监控系统的组态设计与实现

4.1 系统组态软件介绍

系统组态软件主要用来制作控制系统的监控流程画面,配置历史记录属性、报警属性、安全性设置等功能。我们通过工程管理器中的画面编辑器来完成人机界面的制作。在画面编辑器中我们可以绘制流程监控图,制作历史趋势图,制作数据报表,进行参数设定,一切在组态画面中实现的人机交互都在通过画面编辑器来完成。

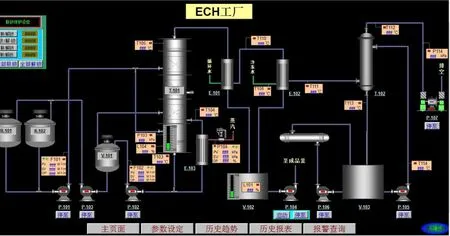

图2 监控组态画面

图3 历史报表画面

4.2 组态画面设计

流程监控画面是操作站/工程师站的工作人员主要使用的监视窗口,通过监控画面工作人员可以时刻关注到生产现场实时的生产状态,并且通过监控画面对生产现场的生产控制做出及时的调整控制。下图是对于二氯丙醇生产监控画面的组态设计如图2所示。

在界面上,生产中的控制点都能在这上面提示出来,需要的温度,压力,液位,流量都需要在界面上显示,同时要支持在这些参数出现超限状态后能够产生报警和提示。同时也要对所有的参数数据进行收集,记录,方便在出现产品不合格后,管理人员能够回顾当时的生产状况。设计历史趋势画面主要用来观察各个参数历史变化趋势,可以由此检测生产过程是否稳定,是否会有较大的波动,从而更好的控制生产过程。

在二氯丙醇生产监控系统中,主要要对流量和压力进行控制,需要一个压力控制泵和两个流量调节泵,在上面已经说过对于流量和压力的控制我们主要使用PID控制,所以这里一共需要三个PID调节器画面,分别对应一个压力调节器和两个流量调节器。

在工程管理器导航栏的操作站结点下,双击“历史报表”即可进入历史报表配置软件。对报表的各个实时值进行时段记录,方便操作人员及时检测和修改。历史报表画面如图3所示。

在报警查询画面中,当系统某个参数测量值超过限定值时,系统自动进行报警提醒工作人员对生产系统进行检查,同时工作人员可以通过报警查询来查询是哪些参数产生了报警,从而进行相应的调整,确保生产过程的安全。

4.3 动态连接

动态连接的主要目的是帮助工程师免去重复编程所带来的大量的工作量,提供标准的工业控制界面,动态连接主要是通过可编程的命令语言来实现的,可以用来强化图形界面的功能。在图形对象和变量之间有大量丰富的连接类型可以选择使用,使编程人员工作起来更加方便,设计界面更加直观。

4.4 虚拟运行流程

首先打开虚拟机运行,运行虚拟控制站,打开虚拟控制站管理软件对监控系统的I/O模块和I/O模板进行分配和配置,然后把控制程序下载到虚拟控制站中。然后再运行组态画面之前全部解锁总开关。手动PID调节器未打开时物流通过进料泵P101进入精馏塔的底部,这样可以对物料的反应过程进行一个快速的预加热,然后延时关闭底部进料,打开中部进料。同时打开流量调节器FM101来控制流量从而控制精馏塔的液位,当L104高于高高限时,根据网络0,此时系统会关闭进料泵,打开出料泵,这个程序主要起到保护作用,多余的物料从底部进入原料罐继续循环使用。循环使用的物料流量通过流量调节器FM102来控制,进而控制塔内的液位。此外,再沸器的蒸汽调节是根据塔内的液位来控制调节阀的开度,从未达到控制再沸器的蒸汽流量。产物从蒸馏塔顶部出来通过循环水第一次冷却得到产物进入成品罐,剩下来的再进行二次冷却,最后得到的二氯丙醇进入成品槽。成品槽液位达到高限时打开泵P104得到成品。

[1]王昱晨.化工自动化控制的发展趋势[J],中小企业管理与科技(下旬刊),2015

[2]王昱晨.化工自动化控制的发展趋势[J].中小企业管理与科技(下旬版),2015

[3]王昱晨.浅析化工企业自动化的现状及发展[J].中小企业管理与科技(下旬版),2015