仿鼹鼠足趾排列的旋耕-秸秆粉碎锯齿刀片设计与试验

郭 俊,张庆怡,Muhammad Sohail Memon,2,姬长英,赵 正

仿鼹鼠足趾排列的旋耕-秸秆粉碎锯齿刀片设计与试验

郭 俊1,张庆怡1,Muhammad Sohail Memon1,2,姬长英1※,赵 正1

(1. 南京农业大学工学院,南京 210031; 2. 信德农业大学农业工程学院,登多贾姆,巴基斯坦 70060)

随着保护性耕作的不断发展,实际作业中对旋耕刀性能要求愈发严格,该文在国标旋耕刀基础上,将正、侧切削刃上设计成锯齿状,然后考察实际作业过程中功耗、受力以及作业质量,检测仿鼹鼠足趾排列的旋耕-秸秆粉碎锯齿刀片的田间作业功耗和作业质量。针对该锯齿刀片和国标旋耕刀片在有秸秆颗粒和无秸秆颗粒下进行仿真分析,对比可知:在有秸秆颗粒下,由于刀具要与秸秆接触并发生挤压和剪切作用,从而导致受力以及扭矩值较大。结合理论分析,利用扭矩传感器对仿生锯齿刀和国标旋耕刀进行田间试验。根据0.5 m×0.5 m地表设置不同质量秸秆,分别为0、0.375和0.75 kg(0%、50%、100%),测定拖拉机输出扭矩以及功耗,并依照国标测试方法测定作业质量。田间试验得到扭矩与仿真变化趋势一致。当地表无秸秆和地表含50%秸秆时,锯齿刀片扭矩分别为404.05和438.33 N・m;国标旋耕刀片上扭矩分别为389.27和443.79 N・m。当地表秸秆质量分数为100%时,锯齿刀和国标旋耕刀片上扭矩分别为557.92和507.34 N・m。耕作后地表秸秆和土壤评价结果显示:不同质量含量秸秆覆盖下,仿生锯齿刀耕作后的秸秆掩埋率、土壤破碎率、长度≤15 cm秸秆比例等方面都优于国标旋耕刀。田间试验和仿真结果都显示当地表覆盖秸秆量为0%和100%时,仿生锯齿刀的扭矩高于国标旋耕刀。虽然仿生锯齿刀只在秸秆覆盖量为50%时扭矩与功耗优于国标旋耕刀,但在3种秸秆覆盖量下仿生锯齿刀的耕后地表质量都明显优于国标旋耕刀。综上考虑,在实际作业中,可适当收集田间秸秆。该研究为实现只应用一种刀片来完成旋耕和秸秆粉碎2种不同作业目标提供了参考。

农业机械;仿生;扭矩;锯齿刀;旋耕刀;离散元仿真;作业质量

0 引 言

旋耕刀是旋耕机的主要工作部件,刀片的形状和参数对旋耕机的作业质量及功率消耗影响很大。为适应不同土壤旋耕作业的需要,国内外学者对旋耕刀的形状和结构进行了大量的研究。国外旋耕机发展有较长的历史,已有成熟的设计方法,标准化、系列化、通用化程度很高[1-4]。

目前,卧式旋耕机上使用的旋耕刀主要有3大类:弯形刀、直角刀、凿形刀。3种刀片在作业过程中作业机理和效果不同。弯型刀工作时先由侧切刃沿纵向切开土壤,并由刀片根部向外滑切,然后再由正切刃从横向切开土垡。切削阻力小,不易缠草,但生产成本高。直角刀工作时先由正切刃从横向切开土壤,再由侧切刃由外向里逐渐切出土垡的侧面。刀身宽、刚性好,有一定的工作宽度,容易加工制造,但易缠草。凿型刀工作时凿尖首先从外部刺入土壤,然后在刀身的作用下使土壤破碎。凿形刀入土能力强、松碎效果好,但容易缠草。基于以上3种因素考虑:直型刀成本高,直角刀和凿型刀在工作过程中都会面临缠草问题。

本文在现有旋耕刀和粉碎刀基础上设计锯齿刀,进而对国标旋耕刀的225型刀片和仿生锯齿刀进行三向力、扭矩、作业质量的对比分析。因高秸秆含量地表的秸秆长度影响秸秆掩埋效果,秸秆入土前需将其粉碎到最佳长度,以提高其掩埋效果[5-7]。国内外研究学者对旋耕刀进行了各方面的优化改进,比如弯折半径、弯折角以及刀片形状等,在一定程度上增加了刀片的碎土功能。但对于高秸秆含量的土壤而言,不仅要求旋耕刀作业过程中功耗小,并且对旋耕刀作业质量要求也高,诸如秸秆的掩埋率、耕后地表均匀性等。本文在汲文峰[8]设计的旋耕-碎茬仿生刀基础上进行优化改进,其设计的旋耕-碎茬仿生刀片的锯齿分布在主切削刃上,本文提出将锯齿设计在旋耕刀的主、侧切削刃上,且锯齿参数相异,借助仿真软件Discrete Element Method对锯齿刀片进行模拟分析,然后进行田间试验验证。

1 仿生锯齿刀片设计

1.1 设计原理

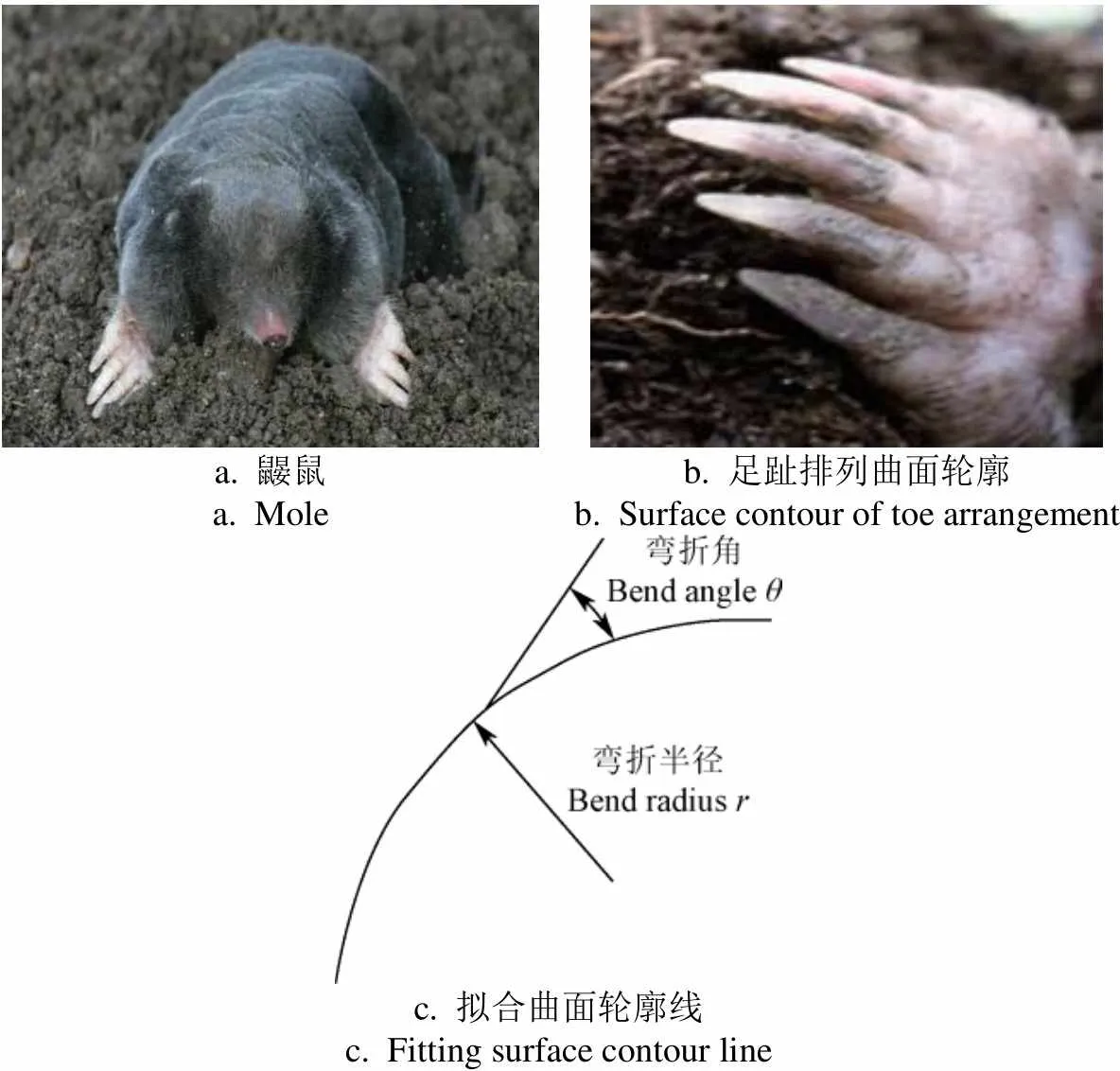

鼹鼠为典型的土壤洞穴动物,如图1a所示,在切挖土壤过程中能够获得最低的切削阻力,且具有优良的防粘减阻功能,其挖掘器官的几何结构为农业机械土壤切削部件和挖掘部件的节能高效仿生设计提供参考[9-10]。鼹鼠能在一夜挖出长达91 m的洞道,而其身长只有100~180 mm,足见其掘土效率之高[11]。鼹鼠主要挖掘工具是其前足,多数哺乳动物的前足向内生长,而鼹鼠的前足朝外生长以及5个足趾的排列方式(图1b)成一角度的弧线,这样的结构更适合向前挖掘洞穴。为土壤切削工具和挖掘工具的仿生设计提供了优良的学习对象。

a.鼹鼠a.Moleb. 足趾排列曲面轮廓b.Surface contour of toe arrangement c. 拟合曲面轮廓线c.Fitting surface contour line

1.2 锯齿刀片设计

利用逆向工程技术及软件对鼹鼠足趾结构进行采样和处理[8],得到其外型(足趾的曲面形状)的CAD重构模型。在二维坐标系中测量出鼹鼠5足趾前端的坐标,根据各点坐标拟合出一条光滑的曲线,即为足趾排列曲线,如图1c所示。该足趾排列曲线的特殊性为掘土效率提供了依据,于是将其运用到普通国标旋耕刀主切削刃和过渡刀刃之间连接线上。足趾排列曲线的弯折角与国标刀切削刃的连接线的弯折角接近,测量得到拟合曲线弯折角(图1c中)近似为50°。该角度较国标旋耕刀弯折角(60°)小,结合国标旋耕刀优越性,其他参数设置参照国标旋耕刀[12]的参数来设置:主切削刃和侧切削刃之间采用足趾拟合曲线(仿生曲线)长为5 cm。

国标旋耕刀主、侧切削刃为光滑曲线,作业过程中,仅仅依靠挤压作用撕裂秸秆。而对于田间无规则排列的秸秆,更依赖于作业过程中的滑切作用达到剪断秸秆的目的。本文中设计的仿生锯齿刀,由于锯齿存在,使田间横、纵秸秆不易从锯齿刀片主侧切削刃滑落,同时增加了刀片与秸秆之间的滑切作用。

根据鼹鼠5足趾长度不一的特殊性,以及传统木工所用锯齿锯木的思想,将其主、侧和过渡切削刃均设计成锯齿状提高秸秆切碎效率。鼹鼠前爪的5个趾跨列成铲状,各爪趾形状近似。中间3趾前端稍圆,外侧2趾前端稍尖,且爪趾曲面平顺。因此选取两侧稍尖爪趾作为锯齿模型,测量得到两侧稍尖每个足趾长度约为4.3 mm,足趾厚度约为1.6 mm,足趾宽度约为3.7 mm,锯齿的形状如图2a所示。

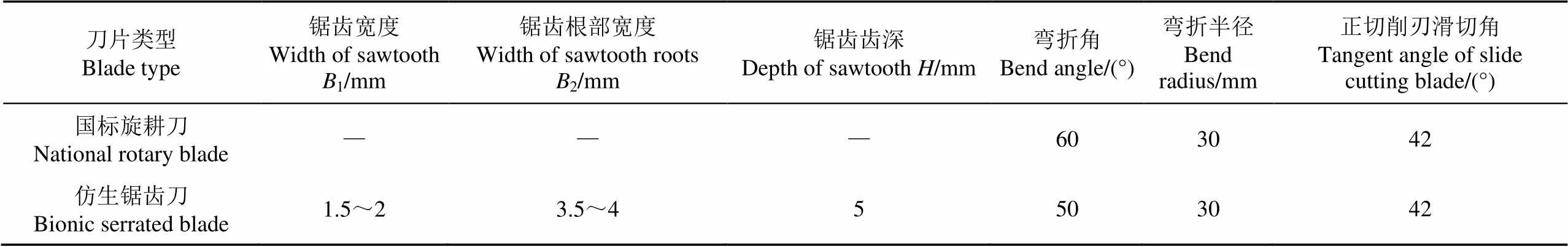

锯齿刀加工工艺和国标旋耕刀的加工工艺相同,其主切削面、主切削刃、侧切削面、侧切削刃部分不仅要切碎秸秆,而且要与土壤中砂石发生强烈摩擦,承受较大的抗击载荷,其硬度控制为55~60 HRC;刀柄部分要求有足够的韧性,否则易发生折断,其硬度控制在40~48 HRC;65Mn钢制刀片在锻压和盐浴处理后,还需要进行2次回火。第一次回火是控制刀片主体部分的硬度在55~60 HRC,消除内应力;第二次回火是将刀柄重新加热到400 ℃回火后水冷,控制硬度在40~48 HRC。最后将得到的刀片主体部分切削刃通过角磨机磨成锯齿状,实物如图2b所示。锯齿参数的确定:锯齿齿深太大,容易缠草;锯齿齿宽1过大,秸秆破碎效果差;1过小,刀片易磨损,降低刀片寿命。通过重复试验得到锯齿最优结构参数如表1所示。

表1 2种刀片主要结构参数

2 仿生锯齿刀和国标旋耕刀离散元仿真分析

土壤颗粒之间的破坏模式,目前运用最多的有软颗粒线性弹簧模型[13-16]和土壤离散颗粒连接损伤本构模型[17-20],本文主要采用软颗粒线性弹簧的土壤破坏模型。由于秸秆的高长径比及性质的各向异性,所以秸秆的模拟研究有一定难度[21],至今未见有运用离散元软件建立可弯折断秸秆模型的相关研究。由于土壤颗粒之间非弹性连接组成的秸秆模型,所以破坏方式与上述土壤模型破坏方式基本相同,而对秸秆相关的参数设置不同。

2.1 仿真分析设计

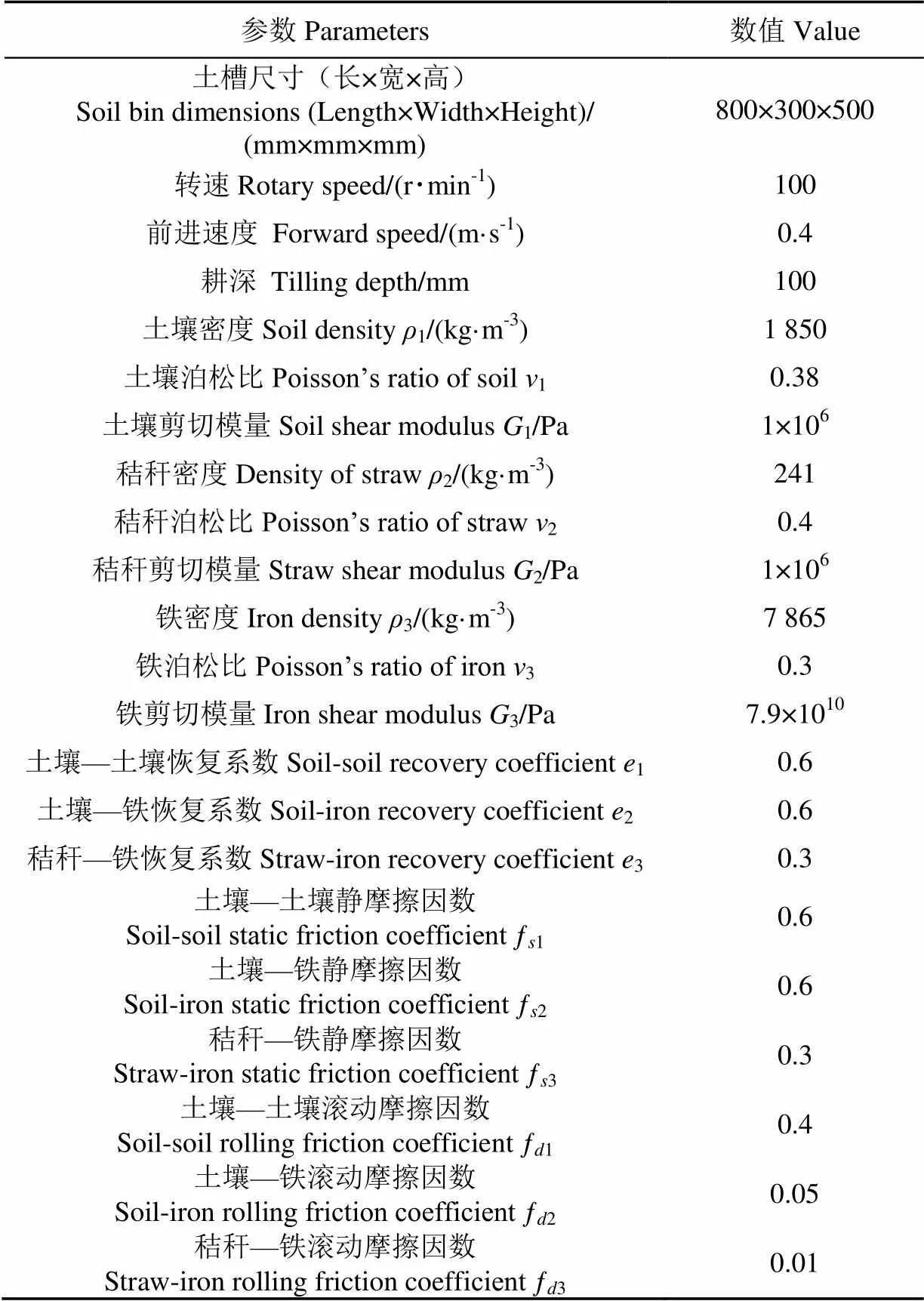

采用EDEM 2.3软件进行仿生锯齿刀、国标旋耕刀作用下秸秆运动的建模仿真。EDEM中的基本元素—球用来仿真土壤颗粒和秸秆颗粒,多数研究者使用大小为8 mm的球体作为土壤模型[22-24]。为了协调计算机的计算能力和仿真时间,本研究采用的土壤颗粒直径大小为8 mm,使用10个直径为10 mm、球心间隔为8 mm组成的长为72 mm的长线性模型作为秸秆。在UG8.5中建立仿生锯齿刀、国标旋耕刀和土槽模型后导入到EDEM,如图3所示。然后在土槽内部生成20 000个土壤颗粒和1 000个秸秆颗粒,在仿真开始前,国标旋耕刀和仿生锯齿刀位于土槽的一端。在EDEM软件中对2种刀片的旋转速度和水平前进速度分别定义。本文主要采用软颗粒线性弹簧的土壤破坏模型。仿真试验中采用反转耕作,旋耕机刀轴转速设定为120 r/min,模拟台架的前进速度设置为0.4 m/s,耕深为10 cm。

研究中涉及到的离散元参数主要分为材料参数和接触参数2类,材料参数包括秸秆、土壤、刀的密度、泊松比和剪切模量等,此参数主要通过采用文献[21,23,25]中的参数及实地测量获得(表2);接触参数包括土壤-土壤、土壤—刀、秸秆-刀间的静、滚动摩擦因数和恢复系数等,此数据通过引用文献中参数和试验测量及仿真标定方法获得。其中,土壤-土壤和土壤-刀的恢复系数引自文献[26],秸秆-刀的恢复系数和静摩擦因数引用文献[21]的数据;土壤—刀的静摩擦因数采用类似直剪试验的方法测得[27];土壤—刀、秸秆—刀的滚动摩擦因数采用斜板试验测得[27];土壤—土壤的静、动摩擦因数则通过标定得到: 用离散元方法仿真贯入试验和休止角试验,当调整参数得到与试验一致的结果时,则使用此参数。仿真时选取的材料参数和接触参数如表2所示。

表2 材料参数和接触参数

2.2 秸秆和土壤运动仿真分析

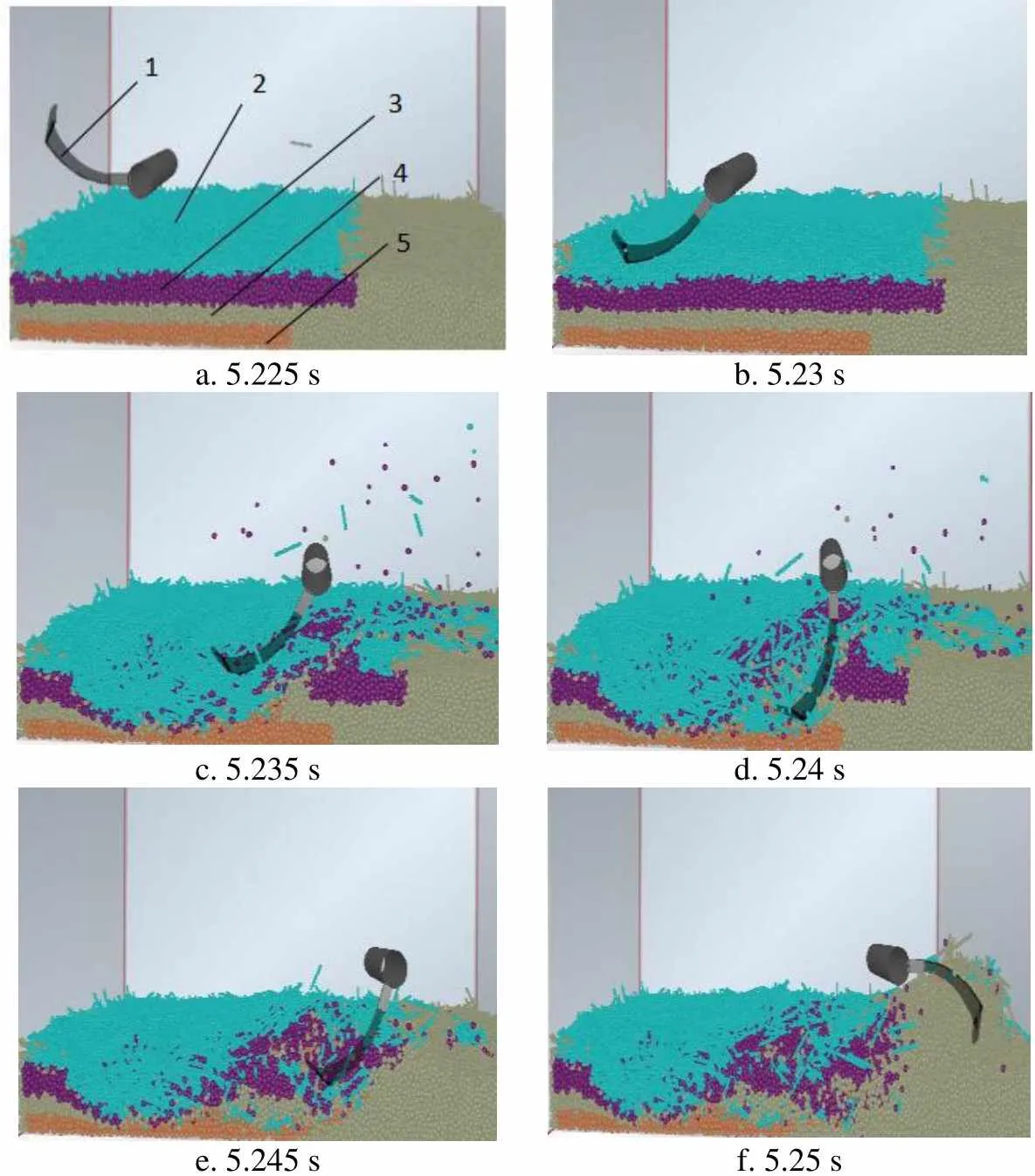

为了能更加清晰地描述秸秆和土壤在仿生锯齿刀片作业过程中的运动情况,按4种颜色对秸秆和浅、中、深层进行标注,如图4所示。深层土壤基本不受扰动,秸秆、浅层、中层土壤颗粒受刀片扰动较大。刀具与秸秆刚接触时,所有土壤颗粒基本保持静止;随着刀片入土,侧切削刃与土壤之间由点接触到面接触,刀刃周围的土壤颗粒在刀刃剪切和挤压的作用下开始运动。随着作业深度增加,土壤受扰动面积逐渐增加,土壤和秸秆被抛起高度和数量增加,部分秸秆颗粒随之被带到土壤颗粒以下。由于刀具向前运动,部分秸秆和土壤被带到刀辊的前方。国标旋耕刀侧切削刃下方秸秆和土壤颗粒运动过程与之相似。

秸秆和土壤颗粒在侧切削刃的动态滑切作用下,有向后的运动行为。2种刀片下运动过程相异,结合图4可知:对于仿生锯齿刀,秸秆和土壤随刀片入土向下运动,首先要被剪切和撕裂,然后随刀刃被抛起;对于国标旋耕刀,秸秆的破碎主要依赖挤压和撕裂作用,部分特殊排列以及长秸秆并未被剪断。由于边缘效应,靠近2刀片主切削刃下方的秸秆和浅层土壤颗粒,并未受到刀片较大的扰动;深层土壤颗粒仅仅依靠重力作用和周围土壤的影响。靠近2种刀片侧切削刃下方的秸秆和土壤颗粒,粉碎和破碎碎和效果明显。

a. 5.225 sb. 5.23 s c. 5.235 sd. 5.24 s e. 5.245 sf. 5.25 s

2.3 刀片上受力及扭矩分析

反旋作业过程中,机具的前进方向与仿生锯齿刀转速方向相反,定义仿生锯齿刀水平力发生在向,垂直作用力发生在向,侧向力发生在向。仿生锯齿刀在切碎秸秆、土壤过程中受到的三向力如图5所示,国标刀与秸秆之间相互作用力与仿生锯齿刀相同。实际作业中,秸秆与刀具主要发生2种作用,一种是秸秆方向与刀片切削刃方向平行,此时刀片撕裂秸秆,见图5a;另一种是秸秆方向与刀片切削刃方向垂直,此时刀片剪切秸秆,见图5b。

通过仿真得到仿生锯齿刀和国标旋耕刀所受总力、三向力如图6所示,刀旋转一圈(刀片工作一个周期)时得到刀片受力较为复杂。合力主要由3部分合成,即垂直力、水平阻力和侧向力。有秸秆时,国标旋耕刀和仿生锯齿刀的刀片上所受合力最大值分别为207.15和233.56N;无秸秆时,所受总力最大值分别为196.85和211.77N。由于秸秆的存在,刀片上合力最大值时间点相异,分别在5.24和5.30 s,如图6b所示。刀片随刀辊旋转作业时,垂直力发挥重要作用。无秸秆时,刀具与土壤直接作用;在含秸秆条件下,刀片不仅要撕裂或切碎秸秆,还要切开和挤压土壤,侧切削刃底部是主要受力点。国标旋耕刀和仿生锯齿刀受秸秆影响较大,如图6c、6d。秸秆越多,秸秆对刀的反作用力越大。

国标旋耕刀主、侧切削刃是光滑的曲面,与秸秆作用时主要依靠挤压、撕裂而使秸秆破碎。秸秆在田间排列方式(横向和纵向秸秆)不同,使刀片与秸秆之间的作用力更为复杂。由于秸秆具有特殊化学结构纤维组织,刀片更容易从秸秆表面划过;刀片的转速越快,秸秆破坏效果越差。而对于锯齿刀,由于锯齿存在,无论是纵向秸秆还是横向秸秆,锯齿刀主、侧切削刃接触的秸秆数量是定量。刀片不易从秸秆表面划过,秸秆入土前均要撕裂或剪断秸秆;并且转速越快,秸秆剪切和撕裂效果越明显。不含秸秆情况下,国标旋耕刀和仿生锯齿刀上最大垂直力分别为146和152 N;含秸秆情况下,国标旋耕刀和仿生锯齿刀上最大垂直力分别为168和180N。刀片在一个作业周期内垂直力先从0 N增加到最大值后降至0 N;当刀片运动到最大耕深时,刀片有向上运动趋势,且要离开土壤,垂直力方向改变。由于仿生锯齿刀片和国标旋耕刀的最大力时间点不同,分别为5.25、和5.32 s,如图6c、6d所示。

仿真试验得到的阻力见图6e、6f,2种秸秆含量下,仿生锯齿刀的水平阻力大于国标旋耕刀,方向均与机具前进方向相反。刀片上所受向力,主要克服土壤和秸秆阻力,土壤的阻力与土壤的属性、秸秆数量、耕深和转速等有关:黏性土壤产生阻力大于砂性土壤;秸秆越多,阻力越大[28]。秸秆含量增加,侧向力无明显变化,其值在1~1.5 N波动,方向与主切削刃方向相反。相关文献研究[28]可知,作业中产生的侧向力,主要辅助垂直力向两侧拨开土壤,有利于土块达到更好地破碎效果。

在旋耕刀系统中,各刀片均绕刀辊中心旋转。根据传统扭矩计算公式=可知:刀片主切削刃前端到刀辊回转中心值垂直距离为定值(cm),所以扭矩与刀片所受合力成正比。结合前面力分析可知,一个周期内扭矩呈现先增加后减小的趋势。当地表无秸秆时,国标旋耕刀和锯齿刀所受扭矩最大值接近,二者扭矩分别为42.5和44N·m,如图7所示。当地表含100%秸秆时,国标旋耕刀所受扭矩小于仿生锯齿刀,分别为45.52和60 N·m。刀片达到最大深度之后,因刀片已对周围土壤造成松动,随刀辊转角增加,其扭矩逐渐递减,如图7所示。从一定程度来说,机具作业中功耗与刀片上所受扭矩成正比;秸秆的增加,2种刀片上产生扭矩均增加;且地表含秸秆情况下,仿生锯齿刀片上扭矩大于国标旋耕刀。但从秸秆含量、2刀片作业机理以及耕作后地表状况综合考虑哪种刀片更具优势,还需田间试验来作进一步验证。

3 田间试验

3.1 试验设计

田间试验于2016年12月中旬在南京农业大学江浦试验农场进行,土壤类型为黏性水稻土,前作为小麦。0~5、>5~10、>10~15 cm土层的含水率分别为30.64%、32.33%和36.35%,圆锥指数分别为82.61 、157.94和266.25 kPa。试验材料为秋季水稻秸秆,秸秆经过切碎处理。经前期调查显示,水稻经过收割机收获后洒落在地表的秸秆长度约为0~25 cm,其中长度在0~20 cm的秸秆占到92.64%。本文以长度为15 cm秸秆[29]作为锯齿刀秸秆粉碎性能的评价指标,并测试2种刀片在作业中的扭矩与功率变化情况。

试验设备采用江苏淮安有限公司生产的反转秸秆还田一体机,在拖拉机Power Take Off输出轴与反转秸秆还田机万向节之间,通过蚌埠市禹剑机电设备有限公司生产的TJN-4型扭矩传感器(测量精度为0.5% FS)测试作业过程中扭矩变化,如图8所示。根据旋耕前后地表秸秆质量的变化测定秸秆掩埋率[30],地表秸秆长度作为秸秆粉碎效果评价指标,选取0.5 m×0.5 m框内秸秆质量作为标准[30]。收割机收获小麦后平铺在地表,直接对其进行作业。试验田面积为60 m× 200 m,旋耕机幅宽为2 m。由于田间土壤主要为黏性土壤,土壤对机具的阻力和相关摩擦力较大,前期扭矩传感器安转调试并结合实际作业可知:转速过低,难以完成作业;且在作业过程中刀片转速难以控制在一稳定值。本试验刀片转速控制在300~350 r/min之间,机具前进速度为0.5 m/s。旋耕机上分别安装2种刀片进行试验,分别进行3次重复试验并取平均值。试验中秸秆处理方法如下:前期调查得到0.5 m×0.5 m框内秸秆质量约为0.75 kg,收集起田间所有秸秆时的地表秸秆覆盖量为0%;收集起质量约为0.375 kg的秸秆,则秸秆覆盖量为50%;不做任何处理,则秸秆覆盖量为100%。耕作过程中测试刀片上扭矩变化;耕作完成后测试水稻秸秆的掩埋、土壤破碎[30]以及地表秸秆粉碎情况。

a. 测试系统原理图

a. Principle diagram of test system

1.直流24 V供电电源 2.数据采集盒 3.笔记本电脑 4.扭矩传感器 5.延伸悬挂支架

1. 24V direct current power supply 2. Box of data collection 3. Laptop 4. Torque sensor 5. Extended suspension bracket

b. 传感器安装示意图

b. Installation schematic diagram of sensors

图8 扭矩传感器测试及安装

Fig.8 Test and install of torque sensor

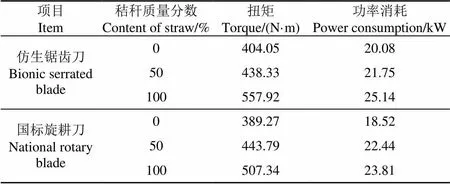

3.2 机具所受扭矩与功耗

田间试验主要测试机具作业过程中拖拉机输出扭矩和功率消耗。理想条件下,拖拉机输出扭矩为每个刀片上扭矩总和;实际作业环境下,输出扭矩包含了各连接件间摩擦力及附加件产生的扭矩等。本次试验设计中,将每次重复试验额外产生扭矩均视为近似相等,故拖拉机输出扭矩等于各刀片上扭矩之和。田间试验得到扭矩和功耗如表3所示,扭矩与仿真分析变化趋势一致;随秸秆含量增加,2刀片作业输出扭矩均增加。锯齿刀和国标刀无秸秆工况下作业时,拖拉机输出扭矩分别为404.05和389.27 N·m,当地表含50%秸秆时,仿生锯齿刀作业下拖拉机输出扭矩与国标旋耕刀作业下输出扭矩近似相等,且后者功耗大于前者;当秸秆含量增加时,仿生锯齿刀作业工况下拖拉机输出扭矩和功耗均大于国标旋耕刀作业工况下输出扭矩和功耗。根据测试得到的拖拉机输出扭矩和功耗可知,秸秆存在对2刀片作业性能均有影响。且随秸秆增加,2种刀片作业工况下扭矩和功耗均增加;但比较国标旋耕刀和仿生锯齿刀,在50%秸秆覆盖地表时,仿生锯齿刀作业下拖拉机输出扭矩和功耗均小于国标旋耕刀。

表3 不同秸秆含量下2种刀片作业后拖拉机输出扭矩和功率消耗

3.3 耕作后地表状况分析

地表状况评价参数主要为:土壤破碎率、地表残留秸秆长度以及秸秆掩埋率。地表土壤破碎标准以土块边界小于40 mm为标准[30];地表残留秸秆,以15 cm长度为指标;秸秆掩埋率以0.5 m×0.5 m小区内秸秆质量变化作为标准,计算如式(1)。

式中为秸秆掩埋率,%;1为耕作前地表秸秆质量,g;2为耕作后地表秸秆质量,g。

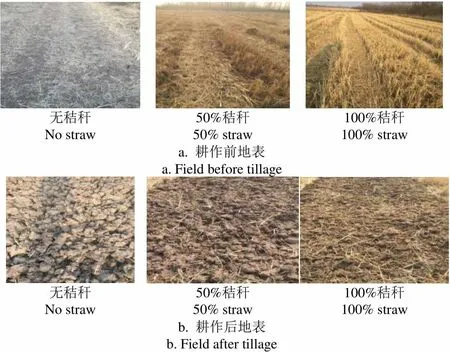

仿生锯齿刀3种秸秆含量条件下作业前后地表如图9所示。无秸秆和50%秸秆覆盖的地表,土壤破碎和土壤的膨松程度要比100%秸秆覆盖地表好。比较图9b、9c可知:50%秸秆覆盖地表的秸秆残留长度较100%秸秆含量地表好;随秸秆含量增加,地表残留秸秆增加,且长度≤15 cm秸秆含量显著增加。

无秸秆 No straw50%秸秆 50% straw100%秸秆100% straw a. 耕作前地表a. Field before tillage 无秸秆 No straw50%秸秆 50% straw100%秸秆100% straw b. 耕作后地表b. Field after tillage

有研究分析[28],被掩埋到地表以下秸秆,其长度基本小于15 cm,考虑地表以下的秸秆质量得到:试验的2种刀片在3种条件下秸秆粉碎率、土壤破碎率以及秸秆掩埋率如表4所示。随秸秆含量增加,秸秆掩埋率和土块破碎率降低,地表残留秸秆数量增加。秸秆的存在,影响着地表土壤破碎,地表残留秸秆质量所占比重以及秸秆长度直接影响秸秆掩埋效果。作业过程中刀片与秸秆相互作用间接影响作业效果。由表4可知,仿生锯齿刀秸秆掩埋率和土壤破碎率均高于国标旋耕刀,且在秸秆质量分数50%的地表,仿生锯齿刀的掩埋率最高;仿生锯齿刀作业后,地表秸秆长度≤15 cm的质量分数高于国标旋耕刀。

表4 不同秸秆含量下2种刀片耕作后秸秆掩埋率、土壤破碎率以及秸秆粉碎率

4 讨 论

基于以上理论分析并结合实际田间试验可知,两者扭矩变化趋势一致,所以理论分析得到结果可以作为实际试验的参考。虽然地表秸秆含量增加,机具整体扭矩和功耗增加明显。但结合耕作后土壤破碎、地表残留秸秆长度以及秸秆掩埋情况来看,能有效提高土壤破碎和秸秆粉碎效果。实际作业过程中,功耗相同情况下,可以适当收集地表秸秆(以50%作为参考)来提高仿生锯齿刀作业性能。针对目前高秸秆含量(100%)的地表,结合仿真中土壤和秸秆运动过程、刀片作业机理、刀片三向力以及扭矩分析,可以对仿生锯齿刀的几个参数作进一步优化和改进,如过渡刃连接弧线的弯折角、弯折半径、锯齿的形状、齿宽、齿根宽以及主、侧切削刃的相关结构参数,来提高土壤旋耕和秸秆还田效果。本文设计的锯齿刀可以为旋耕作业中土壤破碎、秸秆粉碎埋覆参考。

5 结 论

本文使用离散元法进行了仿生锯齿刀和国标旋耕刀在有、无秸秆覆盖耕作过程的模拟与分析,得出结论如下:

1)有秸秆覆盖时2种刀片上合力、垂直力、水平阻力大于无秸秆覆盖,两者侧向力波动小,且接近相等。比较国标旋耕刀和锯齿仿生刀片的三向力,后者均大于前者。一个作业周期内刀片上垂直力和水平阻力先从0增加到最大值后降至0;当刀片运动到最大耕深时,垂直力方向改变;水平阻力始终与机具前进方向相反,侧向力在整个过程中影响较小,其方向与主切削刃方向相反。

2)扭矩田间试验结果与仿真结果变化趋势一致;随秸秆含量增加,2刀片作业输出扭矩均增加。当地表含50%秸秆时,仿生锯齿刀作业下拖拉机输出扭矩与国标旋耕刀作业下输出扭矩近似相等,当秸秆质量分数为100%时,仿生锯齿刀作业条件下拖拉机输出扭矩和功耗均大于国标旋耕刀作业条件下输出扭矩和功耗。说明离散元仿真结果可以为仿生锯齿刀优化提供参考。

3)从耕作后地表土壤破碎、残余秸秆长度和秸秆掩埋情况可知:有秸秆时,仿生锯齿刀的掩埋率大于国标旋耕刀,且在秸秆质量分数50%的地表,仿生锯齿刀的掩埋率最高;锯齿刀作业后,地表秸秆长度小于等于 15 cm质量所占比例高于国标旋耕刀。

[1] Hendrick J G, Gill W R. Rotary tiller design parameters, Part V: Kinematics[J]. Transation of the ASAE, 1978, 21(4): 658-660.

[2] Armijo C B, Gillum M N, van Doorn D W. Varying the number of blades on the roller-gin rotary knife[J]. Applied Engineering in Agriculture, 2004, 20(4): 399-405.

[3] Lee K S, Park S H, Park W Y, et, al.Strip tillage characteristics of rotary tiller blades for use in a dryland direct rice seeder[J]. Soil and Tillage Research, 2003, 71(1): 25-32.

[4] Larney F J, Bullock M S. Influence of soil wetness at time of tillage and tillage implement on soil properties affecting wind erosion[J]. Soil and Tillage Research, 1994, 29(1): 83-95.

[5] 郭俊,姬长英,Chaudhry Arslan,等. 稻麦秸秆作业中受力及位移分析[J]. 农业机械学报,2016,47(5):21-26.

Guo Jun, Ji Changying, Chaudhry Arslan, et al. Stress and displacement analysis of rice and wheat straw in process of rotary tillage[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(5): 21-26. (in Chinese with English abstract)

[6] 陈青春,石勇,丁启朔,等. 正反转旋耕作业的秸秆混埋效果比较[J]. 农业工程学报,2015,31(9):13-18.

Chen Qingchun, Shi Yong, Ding Qishuo, et al. Comparison of straw incorporation effect with down-cut and up-cut rotary tillage[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(9): 13-18. (in Chinese with English abstract)

[7] 李永磊,宋建农,康小军,等. 双辊秸秆还田旋耕机试验[J]. 农业机械学报,2013,44(6):45-49.

Li Yonglei, Song Jiannong, Kang Xiaojun, et al. Experiment on twin-roller cultivator for straw returning[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(6): 45-49. (in Chinese with English abstract)

[8] 汲文峰. 旋耕-碎茬仿生刀片[D]. 长春:吉林大学,2010.

Ji Wenfeng. Biomimetic Blades for Soil-rototilling and Stubble-breaking[D]. Changchun: Jilin University, 2010. (in Chinese with English abstract)

[9] 任露泉,徐晓波,陈秉聪,等. 典型土壤动物爪趾形态的初步分析[J]. 农业机械学报,1990,21(2):44-49. Ren Luquan, Xu Xiaobo, Chen Bingcong, et al. Initial research on claw shapes of the typical soil animals[J]. Transactions of the Chinese Society for Agricultural Machinery, 1990, 21(2): 44-49. (in Chinese with English abstract)

[10] 任露泉,陈德兴,胡建国. 土壤动物减粘脱土规律的初步分析[J]. 农业工程学报,1990,6(1):15-20.

Ren Luquan, Chen Dexing, Hu Jianguo. Initial analysis on the law of reducing adhesion of soil animals[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 1990, 6(1): 15-20. (in Chinese with English abstract)

[11] 施新泉. 原来如此—千姿万态的动物[M]. 上海:上海科学技术文献出版社,2005.

[12] 中国国家标准化管理委员会. 文献著录;第三部分非书资料:GB/T 5669-2008[S]. 北京:中国标准出版社,2008,10.

[13] Cundall P A, Strack O D L. A discrete numerical method for granular assemblies[J]. Geotechnique 1979, 29: 47-65.

[14] Cleary P W, Sawley M L. Three-dimensional modelling of industrial granular flows[J]. Second International Conference on CFD in the Minerals and Process Industries, 1999(12): 95-100.

[15] Hogue C. Shape representation and contact detection for discrete element simulations of arbitrary geometries[J]. Eng Computer, 1998, 15(3): 374-390.

[16] Zhang D, Whiten W J. The calculation of contact forces between particles using spring and damping models[J]. Powder Technology 1996, 88: 59-64.

[17] 赵吉坤,李骅,张慧清. 基于离散元法的岩土细观破坏及参数影响研究[J]. 防灾减灾工程学报,2013,33(2):218-224.

Zhao Jikun, Li Hua, Zhang Huiqing. Study on meso-scopic failure and parameter influence of rock-soil based on discrete element method[J]. Journal of Disaster Prevention and Mitigation Engineering, 2013, 33(2): 218-224. (in Chinese with English abstract)

[18] 李世海,刘天苹,刘晓宇. 论滑坡稳定性分析方法[J]. 岩石力学与工程学报,2009,28(增刊2):3309-3324.

Li Shihai, Liu Tianping, Liu Xiaoyu. Analysis method for landslide stability[J]. Chinese Journal of Rock Mechanics and Engineering, 2009, 28(Supp.2): 3309-3324. (in Chinese with English abstract)

[19] 孟云伟,柴贺军,贾学明. 石笼挡土墙的颗粒离散元细观力学模拟研究[J]. 岩土力学,2013,31(8):2677-2688. Meng Yunwei, Chai Hejun, Jia Xueming. Mesomechanical research on gabion retaining wall with particle flow code[J]. Rock and Soil Mechanics, 2013, 31(8): 2677-2688. (in Chinese with English abstract)

[20] 周健,邓益兵,贾敏才,等. 基于颗粒单元接触的二维离散-连续耦合分析方法[J]. 岩土工程学报,2010,32(10):1479-1484.

Zhou Jian, Deng Yibing, Jia Mincai, et al. Coupling method of two-dimensional discontinuum continuum based on contact between particle and element[J]. Chinese Journal of Geotechnical Engineering, 2010, 32(10): 1479-1484. (in Chinese with English abstract)

[21] Lenaerts B, Aertsen T, Tijskens E, et al.Simulation of grain-straw separation by discrete element modeling with bendable straw particles[J]. Computers and Electronics in Agriculture, 2014, 101: 24-33.

[22] Chen Y, Lars J M, Tavs N. A discrete element model for soil- sweep interaction in three different soils[J]. Soil & Tillage research, 2013, 126: 34-41.

[23] Ucgul M, Fielke J M, Chris S. 3D DEM tillage simulation: validation of a hysteretic spring ( plastic) contact model for a sweep tool operation in a cohesionless soil[J]. Soil & Tillage Research, 2014,144: 220-227.

[24] Ucgul M, Fielke J M, Chris S. Three dimensional discrete element modeling of tillage: Determination of a suitable contact model and parameters for a cohesionless soil[J]. Biosystems Engineering, 2014, 121: 105-117.

[25] Korneí T, Istvan J J, Abdul M M. Modelling soil-sweep interaction with discrete element method[J]. Soil& Tillage Research, 2013, 134: 223-231.

[26] Das B M. Advanced Soil Mechanics[M]. Oxford: Taylor & Francis, 1997.

[27] Ucgul M, Fielke J M, Saunders C. Defining the effect of sweep tillage tool cutting edge geometry on tillage forces using 3D discrete element modelling[J]. Information Processing in Agriculture, 2015, 2(2): 130-141.

[28] 方会敏,姬长英,张庆怡,等. 基于离散元法的旋耕刀受力分析[J]. 农业工程学报,2016,32(21):54-59.

Fang Huimin, Ji Changying, Zhang Qingyi, et al. Force analysis of rotary blade based on distinct element method[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(21): 54-59. (in Chinese with English abstract)

[29] 中国国家标准化管理委员会. 文献著录;第四部分非书资料:GB/T 24675.6-2009[S]. 北京:中国标准出版社2009,11.

[30] 中国国家标准化管理委员会. 文献著录;第七部分非书资料:GB/T 5668-2008[S]. 北京:中国标准出版社2008,06.

Design and experiment of bionic mole’s toe arrangement serrated blade for soil-rototilling and straw-shattering

Guo Jun1, Zhang Qingyi1, Muhammad Sohail Memon1,2, Ji Changying1※, Zhao Zheng1

(1.,,210031,;2.,,, 70060,)

Tillage practice is one of the energy-consumed links in agricultural production, while the energy can be saved through proper management of blade geometry. In case of rotary tillage, the geometry of sidelong edge, lengthwise edge and transition edge plays a pivotal role in the energy consumption and working performance in the field. The continuous development of the conservation tillage puts forward higher requirements for the performance of rotary blade. In order to manage the rotary tillage process reasonably, the power consumption and working performance of blade should be better understood. In this paper, the sidelong edge and lengthwise edge of the national standard blade were designed as serrated ones and the bionic-shape transition edge was devised according to the arrangement of mole’s toes, and later the power consumption and working performances of the bionic serrated blade and the national standard blade were investigated in the field. Meanwhile, the performances of both blades were also studied in soil with and without straw covered via discrete element method (DEM) simulation. A torque sensor was installed between the PTO (power take-off) shaft of tractor and the cardan of straw returning machine to measure the power consumption, while the straw burying rate, the soil crashing rate and the proportion with straw length ≤15 cm were used to evaluate the working performance of blade. Both simulation and experiment were performed with the rotational speed of 300-350 r/min and a constant forward speed of 0.5 m/s. The simulation was performed under 2 conditions with 0% and 100% straw covered, and the results showed that the horizontal and vertical force both increased from 0 to the maximum value and then decreased to 0, while the side force nearly remained constant in one tillage cycle. The directions of horizontal force and side force were the opposites of the working direction of blade and the blade edge, respectively, and the vertical force would change its direction when the maximum tilling depth was reached. It was also observed that the forces and torques of blade in soil with 100% straw covered were larger than those in soil without straw covered because of the extrusion and shear effects between the blade and straw. The field experiments were conducted under 3 soil conditions with kilogram of 0, 0.375 and 0.75 kg (0%, 50% and 100%) on field surface with 0.5 m×0.5 m. The torque and power consumption of the bionic serrated blade and the national standard blade were 404.05 and 389.27 N·m, 20.08 and 18.52 kW with 0% straw covered, 438.33 and 443.79 N·m with 50% straw covered, and 557.92 and 507.34 N·m with 100% straw covered, respectively. The working performances of both blades showed that the performances of bionic serrated blade were better than those of national standard blade in the straw burying rate, the soil crashing rate and the proportion with straw length ≤15 cm under all straw covered conditions. Both simulation results and experimental results revealed that the torques of bionic serrated blade were larger than those of national standard blade with 0% and 100% straw covered. Although the torque and power consumption of the bionic serrated blade appeared better than those of national standard blade only with 50% straw covered, the working qualities after the bionic serrated tillage were always better under all 3 soil conditions. It can be inferred that the bionic serrated blade will perform well with some straw removed from field to compensate for the disadvantages of higher torque and power consumption. The study provides a reference to achieve soil-rototilling and stubble-shattering by using one kind of blade.

agricultural machinery; bionic; torque; serrated rotary blade; rotary blade; discrete element simulation; working quality

10.11975/j.issn.1002-6819.2017.06.006

S222.3

A

1002-6819(2017)-06-0043-08

2016-09-18

2017-02-13

国家自然科学基金项目(51275250);江苏省2015年度普通高校研究生科研创新计划项目(KYLX15_0564)

郭 俊,男,博士生,主要从事农业工程技术研究。南京 南京农业大学工学院,210031。Email:gj_njau@163.com

姬长英,男,教授,博士生导师,主要从事农业机械理论与技术研究。南京 南京农业大学工学院,210031。Email:chyji@njau.edu. cn