3D打印碳纤维增强塑料及复合材料的增材制造与应用

方鲲 向正桐 张戬 杨琳 胡国华 崔可健 徐坚

当前,新能源、新材料、3D打印技术、智能制造装备、生物技术等高科技正在一些重要领域发生革命性突破,正在引发新一轮的产业转型与变革。3D打印技术是将新材料技术、数字化制造技术和智能化制造技术植入产品设计、开发及制造,使产品的功能得到极大丰富,并在网络、云计算、大数据等先进技术强有力地支持下,通过开放、共用的互联互通网络平台,单件小批量定制化的生产制造逐渐取代大批量流水线生产制造;重复和一般技能劳动制造将不断被智能化装备和先进的生产制造方式所替代。

3D打印技术是一种通过逐层增加堆积材料来生成三维实体的快速增材制造技术,不但克服了传统减材制造产生的损耗问题,而且使产品制造更智能化、精准化和高效。尤其是涉及到复杂形状的高端制造,3D打印技术显示出了巨大的优越性。随着高端制造业的发展,目前3D打印制造技术受到高度关注,与机器人技术、人工智能技术一起被称为推动第3次工业革命的关键技术。3D打印技术包含:增强材料技术、3D打印设备制造技术及3D打印软件及各种应用服务。

其中,3D打印增强材料是最重要的3D产业链基础之一,可分为3大主要类别:3D打印金属材料、3D打印非金属陶瓷、3D打印塑料(复合)材料(包括3D打印生物医用材料)。3D打印主要应用在:文化创意产业、工业制品、医疗设备、交通运输、航空航天等行业。国家和政府部门将引领行业发展和变革,推动3D打印科学知识普及,指导国内3D打印行业发展。目前,国家已经出台相关政策扶持3D打印产业发展,如:《中国制造2025》等。在国家大力推进的创新驱动、从“制造大国”向“创造大国”转变的新时代发展背景下,3D打印技术产业必将得到快速发展,3D打印产业链生态体系将逐渐完善,有助于推动中国战略的实现。

“新一轮科技和产业革命正在创造历史性机遇,催生互联网+、分享经济、3D打印、智能制造等新理念、新业态,蕴含着巨大商机。”习近平主席近期发表重要观点,支持和高度重视我国3D打印产业发展;2015年5月,经李克强总理签批国务院印发《中国制造2025》重要政策,要求在3~5年内我国3D打印产业将形成千亿级市场;2015年12月18日,在中国3D打印材料理事会成立大会上,中国工程院院士、中国3D打印增强材料理事会主席周廉说,“3D打印发展的关键在增强材料,未来3D打印增强材料将爆发巨大生命力,可能占据3D打印产值30%以上份额。我们一定要做好3D打印增强材料这篇大文章,缩小与国际差距”;中国科学院院士葛昌纯表示,“发展我国3D打印增强材料产业,需要国家加大资金支持力度,同时,将各大研发机构、材料企业和3D打印企业资源“有效整合起来”,实现“政、产、学、研、用”紧密结合,以实现我国3D打印增强材料产业的突围;中国3D打印技术产业联盟执行理事长罗军认为,尽管目前應用在3D打印领域的3D增强材料已达1 000多种,但是与传统制造业比较,还远远不够。尼龙材料、陶瓷材料、光敏树脂材料和金属烧结材料、钛合金等冶金粉末材料,基本依赖进口,严重影响了我国3D打印产业的健康发展。“我们不仅在金属材料3D打印、生物医用材料3D打印专用设备上整体落后,特别是在3D打印增强材料领域的差距也在进一步拉大,下一步我们要积极扶持一批材料企业与国内外科研机构合作,尽快实现中国3D打印增强材料的国产化发展。”

高性能的碳纤维增强塑料(SCFT、LCFRT)及复合材料(CFRP和CFRTP)具有高强度、高刚度、低比重、高冲击韧性好、抗疲劳性好、耐高温老化、耐化学腐蚀、抗蠕变、导电导热、耐磨擦磨损、可循环回收使用等优异特性,也是新一代高性能化的轻量化先进新材料。高端先进的碳纤维复合材料已经越来越多地融入到生活当中,而当今的3D打印技术作为一种新兴产业也有着广阔的发展前景。如果这两者相遇,会有怎样令人惊喜的出现?2014年,笔者所在公司与国内外科研机构密切合作研究与发明的3D打印(强化碳纤维增强热塑性复合塑料的融熔技术,Reinforced Filament Fusion)采用了特殊的3D打印挤出头设计,并针对先进增强材料进行了固件优化技术。该技术结合碳纤维增强聚合物材料打印的复杂形状零部件具有出色的耐高温和抗化学性能,能够制造“更轻、更强、更环保”的“3D打印碳纤维热塑性塑料轻量化零部件(LCFRTP)”己成为工业级增材制造的下一个大趋势。该成果荣获2016年中国国际复合材料产品创新奖,受到国内外用户应用和好评(见图1所示)。

当前,利用3D打印增材制造技术应用于碳纤维增强塑料及复合材料(SCFT、LCFRT、CFRP和CFRTP)在国内外己经成为一和快速发展的碳纤维复合材料制备的数字化、智能化、自动化的高科技新技术。相比传统碳纤维复合材料成型与制备工艺相比,具有工艺简单、加工成本低、原材料利用率高、生产技术绿色与环保、降低制件的制造成本,同时实现复合材料制件的结构设计与制造一体化完成、无需再开模具制造、可以反复数字化修模与打印制件验证,从而可以加快开发周期、节约开发成本,可作为一种低成本快速成形制造的一种有效技术方案。

碳纤维增强塑料及复合材料在航空航天和军工可以用3D打印技术制造出更轻、更强的工业级轻量化复合材料的复杂结构零部件。碳纤维(CF)成本较高、制备工艺条件及控制复杂、特殊的加工成型专用设备少和专业工程技术人员缺乏,使其在3D打印行业发展与应用较少,但是在国内外各个行业的末来应用发展潜力巨大,特别在航空航天、新能源电动汽车研究及开发上具有广泛的应用前景和发展。

一、3D打印技术的碳纤维增强塑料及复合材料

可用于3D打印技术的碳纤维增强塑料及复合材料增材主要可分为4种类型。

1.短碳纤维增强改性工程塑料(SCFRT,LCFRT)

如超临界流体-聚乳酸(SCFPLA),(超临界流体-聚丙烯)SCFPP和超速防护系统-聚酯酸LCFPP,超临界流体-聚酯酸(SCFPA)超速防护系统-聚酯酸(LCFPA),超临界流体SCF-PC和LCFPC,SCF-PPS和LCF-PPS,SCFPEEK和LCF-PEEK等;也用用SCF增强热固性环氧或光敏树脂,制备3D打印增材(粒子),采用FDM或SLA技术打印3D打而制品。这类增材普遍具有高强度、低成本、制备简单,技术门槛低,大多数国外己经产业化发展与应用,国内处于刚开始研究及开发,应用也属于刚起步阶段。

2.连续碳纤维增强塑料及复合材料(CFRP和CFRTP)

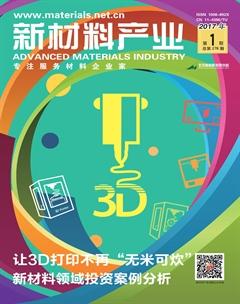

如连续单向碳纤维增强环氧预浸带或编织织物和连续单相碳纤维增强热塑性树脂预浸带或编织织物,如单向CFRP环氧预浸带和单向CFRTP尼龙预浸带在国内外也已开发成功与应用(如图2所示)

3.连续碳纤维增强复合材料(CFRP和CFRTP)

如美国、德国、日本等己开发出具有更轻、比强度和比模量更大的连续碳纤维增强复合3D打印增材制造和专用设备,并在航空航天领域开始验证使用。

4.连续碳纤维增强纳米复合材料

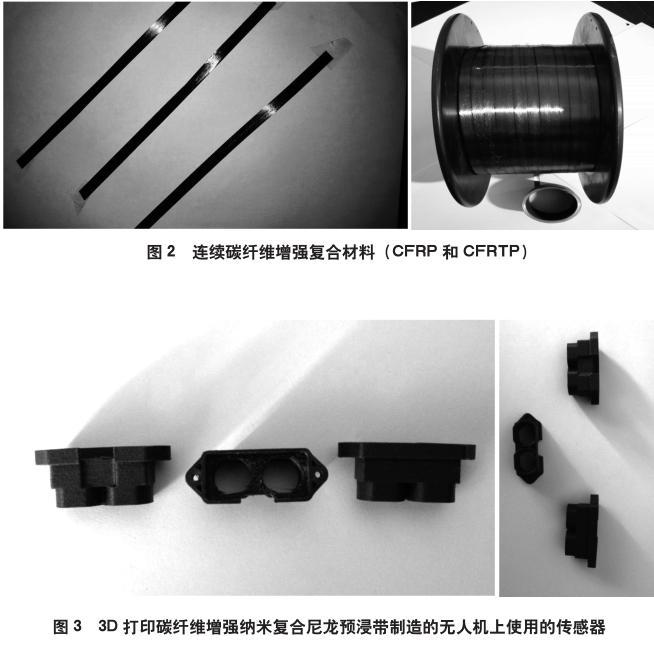

应用于3D打印增材制造,具有更高的抗摩损、自润滑、量子阱信息传递、界面结合强度高等更好的功能性能,从而又开辟3D打印制造尖端高性能功能化复合材料的一种新技术。目前,美国在这领域处于领先水平。笔者所在公司也首次开发成功一种连续碳纤维增强纳米复合尼龙预浸带,创新点为:采用碳纤维与化学接枝改性后的碳纳米管或石墨烯,以及添加特殊加工助剂与热塑性树脂熔融共混制备高强度的碳纤维增强纳米复合材料。该技术添补了国内这一领域空白,成为继美国、德国、英国、日本之后自主创新制造的工业级别3D打印碳纤维增强材料(系列),具有轻量化、高强度、耐高温、耐磨损、耐腐蚀的特性。目前,笔者研发团队正与3D打印机硬件和软件设计公司合作,不断优化碳纤维增强材料专用3D打印设备与3D打印软件,可为航空航天、高铁、新能源、汽车、机械、电子、体育运动器材和医疗器材打印出最终的工业零部件产品,具有广泛的市场应用。图3所示为采用该技术3D打印制造的无人机上使用的传感器。

二、国外发展状况

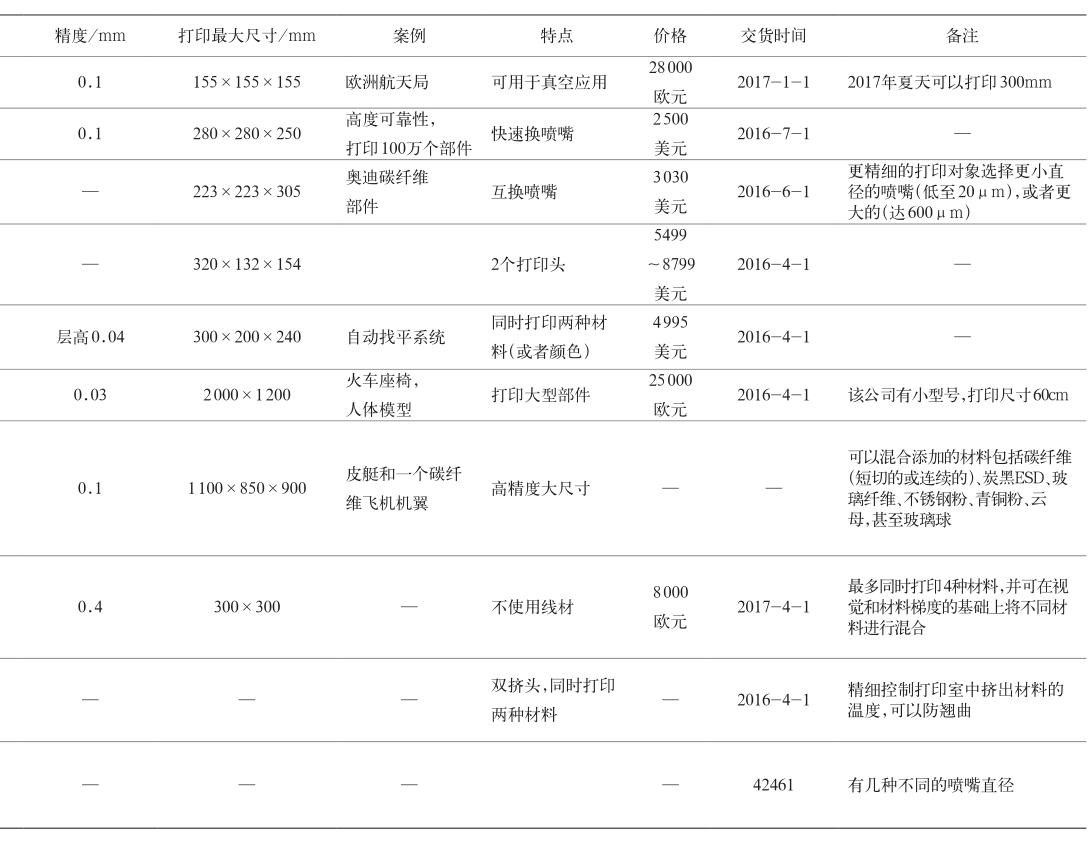

现列出国外关于3D打印碳纤维公司及打印机设备的特点给予介绍。

1.Arevo Labs

该公司来自著名的美国硅谷,主要业务包括提供工业级的碳纤维3D打印机,用于3D打印的新型碳纤维和碳纳米管(CNT)增强型高性能材料,以及借助独有的3D打印技术和专用软件算法,使用市场上现有的长丝融熔3D打印机制造产品级的超强聚合物零部件。这家公司在2015年后期推出了自己的首款机械臂3D打印平台(RAM)。该平台是由ABB Robotics公司的商用6轴机器人系统,FDM 3D打印组件,终端效应器硬件,以及一套综合的软件组成的,能够使用高性能的碳纤维热塑性塑料3D打印出复杂的复合部件。RAM搭载的是ABB公司最小型号的机械臂——IRB 120,不过其所使用的可扩展软件是可以匹配和支持更大的型号的,根据型号的不同,其构建体积最小为1 000mm3,最大可达8 000mm3。末端执行器的硬件包括一个用于处理高性能碳纤维增强热塑性塑料的热管理沉积头。Arevo公司软件套件将计算机辅助设计模型转换为一组执行增材制造的指令发送给机器人。该软件提供了六度的自由度和多轴的工具路径,机器臂在三维表面可变方向。一个精确的运动学仿真解释材料沉积指令验证和优化打印过程。

2.Impossible Objects

该公司拥有专利的复合材料3D打印工艺 (CBAM) 工艺,能将特定材料以层层堆积的方式成型,并用内置热源将它们融合在一起。打印完成后将不需要的材料移除即可。Impossible Objects公司将强度更高的材料用于3D打印技术,比如碳纤维、芳纶(Kevlar)和玻璃纤维等。打印完成后的零部件要比使用传统热塑性材料3D打印出来的部件强度要高2~10倍。由于其独特的复合材料构成,用户也可以通过定制以用于各種应用,包括热和化学腐蚀等环境。Impossible Objects的创始人Robert Swartz认为,能够打印碳纤维部件将让3D打印技术在很多领域更加有用。目前由3D打印的塑料部件其性能并不好,而想要提高性能,就需要更好的材料。Impossible Objects研发了新工艺。新工艺避免打印碳纤维,而从碳纤维布开始。在碳纤维布的上方,打印机根据数字指令精准地喷涂清洗液,然后根据设计加入树脂;将碳纤维布堆积并加热,使树脂融化,与碳纤维结合;最后,将未能与树脂结合的碳纤维去除。Impossible Objects已根据新工艺做出了可供出售的设备。当前的商业模式是为客户提供高强度塑料产品的打印服务,他们正在将其CBAM技术设备商业化,下一步就将直接出售设备。

3.ElectroImpact

该公司的旗舰设备是自动纤维铺放设备(AFP)。它采用了超薄碳纤维预浸带或者预浸丝自动铺放技术,可以实现十分精细的打印质量。该设备具有一条长达6.4m的机械臂,头部有16个类似于老式缝纫机上线轱辘的装置,整个手臂被架置在12m长的轨道上,可以围绕模型快速运动并同时进行打印,所以能显著缩短零部件和原型产品的生产时间并降低成本。AFP的基本原理与常规FDM打印机类似,可以打印最长近8m的部件,在不平整和复杂的表面上,打印速度可以达到惊人的50m/min。一些知名机构和企业已经采购了AFP的设备和产品,比如美国宇航局(NASA)的马歇尔航天就购买了AFP的打印品作为制造航天器的零件,同时波音也购买了多台Electroimpact公司的AFP设备,希望用来制造科技机翼上的复合材料结构。

4.MarkForged

该公司在2年前推出了全球首款能打印复合材料的桌面3D打印机Mark One。该设备的成型尺寸为305mm×160mm×160mm,能够使用碳纤维和其它复合材料直接制作出在机械性能上足以与金属部件媲美的“连续纤维加固”塑料类部件。这款机器有2个打印头,一个会使用尼龙材料,另一个会使用碳纤维、玻璃纤维等高强度纤维材料,然后联合制造出强度可以媲美甚至超过铝制品的超强部件。MarkForged的CEO Greg Mark认为,碳纤维价格昂贵一个重要原因是它的制作工艺:复杂、耗时、人力需求大。Mark认为他们公司开发的新技术简单到只要在电脑里设计好部件,点击按钮,几个小时后就部件就出来了。由于设备的应用广泛、实用性极强,该公司在2015年实现了400%的收益。

5.German RepRap

总部位于德国慕尼黑的German RepRap公司以其高品质的3D打印机及3D打印线材而知名。随着行业的不断增长,2015年7月20日,该公司宣布又推出一款新的3D打印碳纤维线材Carbon20。公司介绍称,这是一款可以用于3D打印功能性部件的线材。Carbon20线材中含有20%的碳纤维,这也是它名字的由来。它十分适合3D打印那些需要拥有可靠的刚性、硬度的工业零部件。

6.东京理科大学机械工学科

松崎亮介团队成功地开发了能3D打印碳纤维复合材料的3D打印机。把长丝碳纤维浸泡在热塑性树脂里,进而打印出立体造型。用试验片进行测试,其拉伸强度较热塑性树脂提高了6倍。今后,将进一步提高碳纤维的密度,打印出更高强度的的复合材料造型。

由超级树脂工业(东京都稻城市)、日本大学、东京工业大学、宇宙航空研究开发机构(JAXA)共同组成的经济产业省战略性基础技术事业(サポイン事业)的成果。用碳纤维和热塑性树脂混合制作出3D打印头,然后向打印头提供浸泡过树脂的碳纤维。打印之前,碳纤维需要先加热,使树脂能更容易在纤维与纤维之间渗透扩散。挤出来的树脂可以持续不断地提供给3D打印用的碳纤维。纤维与树脂的混合比例,可以根据打印需求进行调整。

当碳纤维与热塑性树脂聚乳酸的组合使用时、體积纤维的占有率为6.6%,拉伸强度达到是200MPa,增加了6倍。弹性模量达到20GMPa,增加了4倍。现阶段,该团队已完成打印头的制作并能成功进行3D打印。今后,他们目标将碳纤维密度提高10倍左右,以进一步提高打印精度。

三、结语

可用于3D打印技术的碳纤维增强塑料及复合材料可应用于许多高科技领域,取得了一系列创新成果(见附表)。

目前,可用于3D打印技术的碳纤维增强塑料及复合材料主耍应用于制造轻量化的汽车及零部件,特别是在新能源汽车上的应用——将是末来最大的应用市场。

2014年Local Motors汽车公司在美国芝加哥举行的2014年国际制造技术展览会(简称“IMTS”2014)上履行其承诺,现场直接3D打印了一辆汽车。业内人士表示,这种全新的制造方法颠覆了现有的生产模式,改变了消费者的体验。该大尺寸增材制造设备的每小时40磅碳纤维增强型塑料的沉积速率意味着增材技术可用于大型部件如汽车等的生产。Local Motors方面表示,Strati汽车所用的碳纤维复合材料由Sabic创新业务部独家提供。该新型3D打印汽车全身由40个部件组成,其中,13%~30%为碳纤维增强型复合材料,80%~87%为ABS树脂(如图4所示)。

随着3D打印技术不断进步,全球首款名为“斯特拉迪”Strati的3D打印汽车在近日面世了!据制造公司介绍,Strati有2个座位,整辆车的材料成本约为3 500美元,全身材料都是碳纤维和ABS塑料,利用“3D打印技术”打印,耗时44h完成,全车仅使用了40个零部件,可行驶100km,最高时速可达80kmh。

2016年6月16日,美国亚利桑那州3D打印汽车公司Local Motors推出了一辆3D打印的自动驾驶电动公交车Olli车,而且这辆车的一部分材料是可回收的碳纤维增强塑料(如图5所示)。

2016年4月,国际知名工业级3D打印解决方案提供商 EnvisionTEC宣布推出SLCOM-1第一款工业级复合材料3D打印机。首次使用了一种被称为选择性分层复合对象制造(SLCOM,Selective Lamination Composite Object Manufacturing)的专利技术。

这代表了一种复合材料制造模式转换,尤其是在那种要求的机械属性和环境性能只能由织物复合材料提供的领域。可以通过一卷材料逐层层积热塑性复合纤维板材来构建复合材料部件,最大3D打 印尺寸达到惊人的24英寸×30英寸×24英寸(如图6所示)。

在过去几年3D打印领域出现了一些令人惊叹的技术创新。这中间最令人关注的热点之一就是用3D打印电子产品。研发人员的最终目标是在3D打印对象内部集成电器元件。尽管已经有像美国Voxel8这样的公司试图将超导电碳纤维丝油墨与热塑性塑料结合起来3D打印电子产品,但就目前而言该技术还没有真正进入日常实用阶段。美国德州南卫理公会大学(Southern Methodist University)机械工程系的研究人员发明了一种新的3D打印工艺——碳纤维封装增材制造(Carbon Fiber Encapsulation Additive Manufacturing,CFEAM)。研究团队在近日发表的一篇论文上介绍了这种技术,该技术能够使碳纤维的铺设与熔融的热塑性材料的层积同步,这样就使碳纤维一经自动铺设就被立即封装在打印层里。“3D打印的导电碳纤维线圈也可以结合其他结构生成机电设备。”介绍FEAM打印工艺的论文宣称。“例如,一个用BendLay材料打印的碳纤维锥形、框架或弯曲结构与铜/ BendLay材质的螺旋线圈可作为一个整体打印出来。然后装上NdFeB磁铁和放大器,再3D打印出外壳,就是一个标准的功能性有源扬声器。再稍加修改还能变成一个音圈致动器。”研究人员还能用这个技术3D打印薄膜开关,只要在不同的打印层铺好金属线,而2层金属线之间留出间隙即可。