合成孔径算法在混凝土检测中的应用

常俊杰, 李娟娟

(1.南昌航空大学 无损检测技术教育部重点实验室,南昌 330063;2.日本探头株式会社, 横滨 232-0033)

合成孔径算法在混凝土检测中的应用

常俊杰1,2, 李娟娟1

(1.南昌航空大学 无损检测技术教育部重点实验室,南昌 330063;2.日本探头株式会社, 横滨 232-0033)

针对超声波在混凝土检测中出现的高衰减、高散射、结构噪声大、缺陷信号难于识别和提取的问题,采用合成孔径聚焦成像方法对信号进行处理,提高了成像的分辨率和信噪比。用超声波仿真软件WAVE 3000建立混凝土数值模型,模拟了超声波在混凝土中的传播过程并进行成像;搭建试验系统开展了混凝土超声波检测试验并进行了成像。成像结果表明:该方法可以使混凝土异常体处超声波的能量增强,结构噪声信号的能量减弱,有效提高了缺陷信号的信噪比和分辨率,为混凝土的超声检测提供了一定的参考价值。

混凝土;超声波检测;合成孔径聚焦技术;信噪比

近年来混凝土结构广泛应用于楼房、桥梁和水利等公共设施的建设中,与人们的人身财产安全有着紧密的联系。因此,混凝土结构施工完成以后需要对其进行检测,并确保混凝土结构服役过程中的安全性、可靠性和耐久性。超声波检测具有穿透能力强、检测厚度大等优点,在混凝土检测中得到了广泛应用。由于超声波在混凝土中传播时衰减很大,所以采用的超声波的频率一般在20 kHz200 kHz间[1]。但即使是低频超声波,其在混凝土中传播遇到内部骨料时也会发生严重的散射折射而造成信号衰减,并产生结构噪声,使得缺陷信号难以识别和提取[2]。

合成孔径聚焦技术(Synthesis Aperture Focusing Technique,SAFT)是一种成像方法,可以用小尺寸的换能器并在较低的工作频率下获得很高的方位分辨率[3-5],在超声无损检测中已经得到了一定的应用[6-8]。笔者采用超声波仿真软件WAVE 3000建立混凝土数值模型模拟超声波在混凝土中的传播,并搭建混凝土超声检测系统,进行混凝土结构的超声检测技术研究。最后,用合成孔径聚焦技术对B扫描成像结果进行处理,提高了图像的清晰度和信噪比,证明了该成像检测技术的可行性。

1 合成孔径聚焦超声成像原理

1.1 合成孔径聚焦超声成像原理

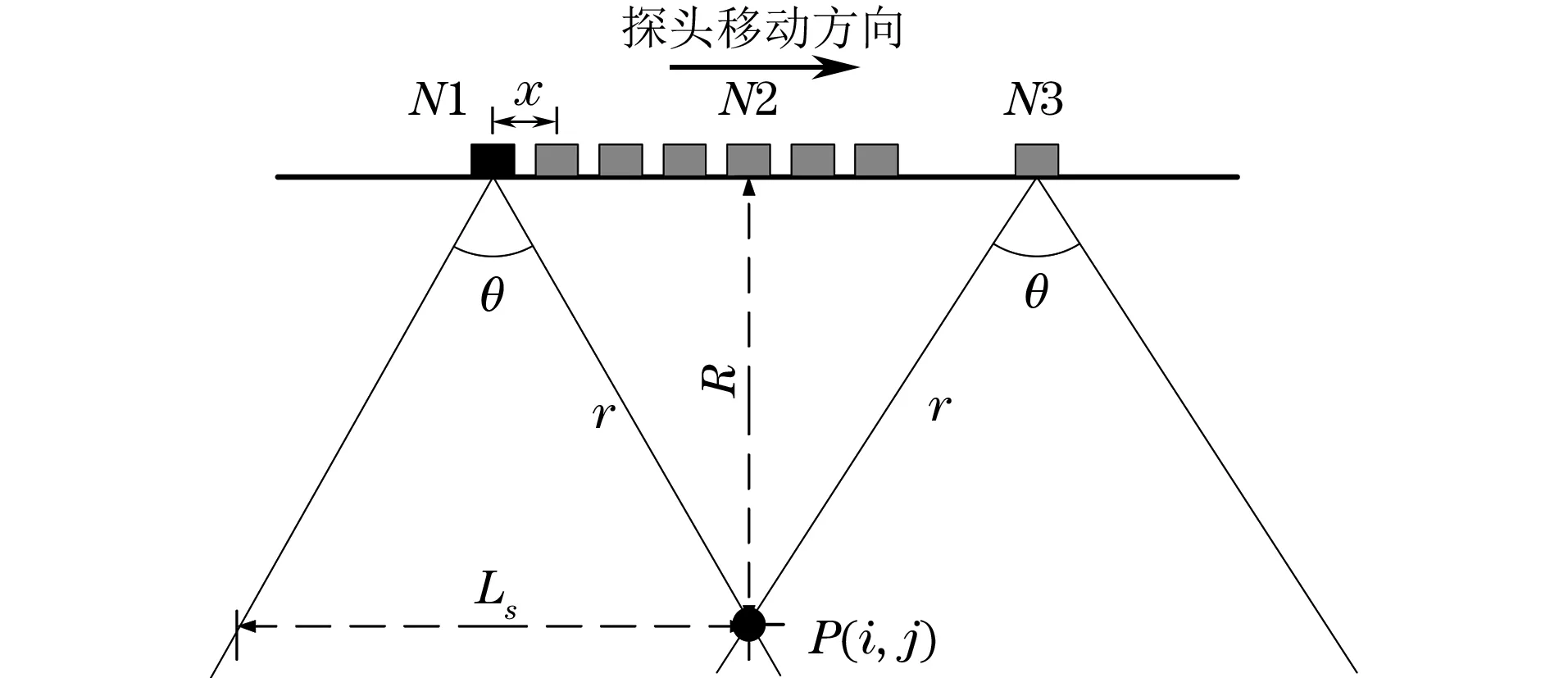

合成孔径聚焦技术的超声成像原理是:如图1所示,在一个物体内部有一个缺陷P(i,j),P到物体表面的垂直距离为R,发射探头固定在物体表面N1处,接收探头从距离发射探头x处开始以一定步进沿扫描直线移动,每移动一次接收一个缺陷反射信号并存储;然后,根据缺陷的空间位置对接收到的缺陷信号进行延迟叠加。合成孔径聚焦技术的优势是可用小孔径的换能器合成大孔径的换能器,可在低工作频率下对远处的目标物做高方位分辨率的探测[9]。

图1 合成孔径聚焦超声成像原理示意

1.2 SAFT算法实现

如图1所示,一个直径为D的换能器的半功率点波束角为:

(1)

则换能器的辐射声束在方位向的照射区域为:

(2)

式中:λ为波长;D为换能器的直径;R为缺陷P到探头移动轨迹的垂直距离[10]。

发射探头在N1处发射超声波,在N1和N3之间的任何位置都可以接收到P点的反射回波,而其他的任何位置都接收不到P点的反射回波。如图1所示,发射探头固定不动,接收探头从距离发射探头中心x处(x应略大于探头的直径D)以一定步进沿直线移动同时接收反射回波。

缺陷到接收探头的距离为r,缺陷到扫描线的垂直距离为R,缺陷到N3的距离为r,则将接收探头在N3处接收到的缺陷信号叠加到接收探头在N2处接收到的缺陷信号所延迟的时间为:

(3)

式中:v为超声波的传播速度。

因此根据成像点的空间位置,计算出成像点到发射探头和接收探头的距离,进而计算出相应的延迟时间,通过对不同位置处接收到的缺陷回波信号施加相应延迟后,再相加求和即可得到P点的聚焦信号,算法表达式为[11]:

(4)

式中:M为参与合成孔径计算的A扫描信号的个数;tm为第m个A扫描信号fm(tm)的时间;Δtm为第m个A扫描信号的延迟时间;fm(tm-Δtm)为第m个经过相应延迟运算后的A扫描信号。

只有在声程上满足合成孔径要求的反射信号才能叠加增强,对于结构噪声和其他的干扰信号会减弱。

2 仿真模型及成像结果

2.1 仿真模型

图2 混凝土仿真模型

采用超声波仿真软件WAVE 3000建立混凝土数值仿真模型,如图2所示,仿真模型的长X宽X高为400 mmX200 mmX200 mm,在其上长200 mm,高100 mm处设置一个直径为10 mm的圆形通孔作为混凝土内部的异常体。发射探头和接收探头的直径为10 mm,频率为100 kHz,激励信号为高斯脉冲信号,底面为有限边界条件,其余面为无限边界条件。超声波在混凝土中的纵波速度为3 100.25 m·s-1,混凝土的密度为2 600 kg·m-3。分别将异常体设置为空气和钢筋进行研究,空气纵波速度为344 m·s-1(空气的密度为1.24 kg·m-3);钢筋纵波速度5 659 m·s-1(钢筋的密度为8 030 kg·m-3)。

如图2所示,发射探头固定在x=100 mm,y=0 mm,z=100 mm处。第一个接收探头的位置为x=170 mm,y=0 mm,z=100 mm,沿x轴方向每隔1 mm设置一个接收探头,最后一个探头的位置为x=297 mm,y=0 mm,z=100 mm,共采集128组信号。

2.2 混凝土内部有异常体时的成像结果

混凝土内异常体为空气时接收探头接收到的A扫波形如图3所示,图中虚线框内是异常体的反射回波,实线框内是底面回波,接收探头在7893 ms时刻接收到异常体回波,在135148 ms时刻接收到底面回波。

图3 混凝土内异常体为空气时的A扫波形

混凝土内异常体为空气时的B扫描图像如图4(a)所示,可见B扫描图形中异常体的深度约为100 mm,与实际深度差别约为5 mm。合成孔径聚焦处理后的成像结果如图4(b)所示,可见异常体的深度约为95 mm,与实际深度一致。

图4 混凝土内异常体为空气时的成像结果

图5 混凝土内异常体为钢筋时的成像结果

混凝土内异常体为钢筋时的B扫描图像如图5(a)所示,可见异常体的深度约为105 mm,与实际深度的误差为10 mm。合成孔径聚焦处理后图像如图5(b)所示,可见异常体的深度约为100 mm,与实际深度还存在一定的误差。与异常体为空气时相比,异常体的反射回波幅值略低,这是由于钢筋和空气的声阻抗不同而引起的。

2.3 成像结果分析 与B扫描图像相比,合成孔径聚焦处理后缺陷处的信号幅值增大,其他部分的幅值减小,并且异常体的深度更接近于缺陷的实际位置,达到了一定的聚焦效果。但是由于探头的频率较低,发散角大,声束指向性不好,缺陷的反射信号在很大的范围内能被检测得到,从而使得缺陷在横向的尺寸大于缺陷的实际尺寸[12]。

3 试验及成像结果

图6 混凝土试块图片

如图6所示,混凝土试块的尺寸为长400 mm(x)、宽200 mm(y)、高200 mm(z)。在试块x=200 mm,y=100 mm处放置一个直径为30 mm的PVC管作为缺陷。采用频率为50 kHz,直径为40 mm的平面探头测得混凝土的声速为3 734 m·s-1。

混凝土检测时使用频率为100 kHz,长宽均为10 mm的滚轮探头。发射探头固定在x=100 mm,y=100 mm,z=0 mm处;接收探头从x=170 mm,y=100 mm,z=0 mm处沿x轴移动,每移动1 mm采集一次A扫描信号,共采集180组信号。第90,100,110,120个扫描位置接收到的A扫波形如图7所示,图中虚线框内是表面波,并且幅值很高、时域波形很长,缺陷回波和底面回波淹没在表面波中而很难被区分出来。图8是对接收信号进行合成孔径聚焦处理后第90,100,110,120个扫描位置的波形,可以看出合成孔径聚焦处理后表面波的幅值减小,缺陷回波信号幅值增大,但是由于结构噪声太大,效果不是很明显。

图7 混凝土试块不同接收位置处的A扫波形

图8 混凝土试块不同接收位置处合成孔径聚焦处理后的A扫波形

图9 混凝土试块的B扫和SAFT处理后的图像

试验采集波形的B扫描成像结果如图9(a)所示,从B扫描信号中可看出表面直达波很强,结构噪声很大,缺陷信号很难区分出来。合成孔径聚焦处理后的成像结果如图9(b)所示,合成孔径聚焦处理后表面直达波和结构噪声减小,缺陷处信号的幅值增大,可以观察到缺陷的存在,但是与缺陷的实际深度相差较大。

4 结论

(1) 通过有限差分软件对超声波在混凝土中的传播进行了模拟,根据合成孔径原理编写算法对扫描信号进行了聚焦处理,成像结果准确地显示了异常体的位置。

(2) 搭建了试验系统进行试验,合成孔径聚焦处理可有效抑制结构噪声和表面直达波的影响,但不能对缺陷的深度进行准确判断。

(3) 试验时采用手动方式移动探头,会对检测结果造成一定的影响。这种情况可通过改进试验条件设计自动检测装置,选用时域较窄的探头进行试验来降低外部环境的影响,提高检测效果。

[1] 李秋锋. 混凝土结构内部异常超声成像技术研究[D].南京:南京航空航天大学,2008.

[2] 邵志学,石立华,张琦.混凝土超声检测技术的研究与实现[J].振动、测试与诊断,2012,32(3):397-401.

[3] 吕晓光,王明泉,李光亚. 合成孔径聚焦超声成像在混凝土探伤中的应用研究[J]. 图学学报, 2014,35(6):950-953.

[4] WENNERSTRÖM E, STEPINSKI T, OLOFSSON T. An iterative synthetic aperture imaging algorithm with correction of diffraction effects[J].IEEE Transactions on Ultrasonics, Ferroelectrics, and Frequency Control, 2006, 53(5): 1008-1017.

[5] JENSEN J A, NIKOLOV S, GAMMELMARK K L, et al. Synthetic aperture ultrasound imageing[J].Ultrasonic,2006,44(8):5-15.

[6] SICARD R, GOYETTE J, ZELLOUF D. A SAFT algorithm for lamb wave imageing of isotropic plate-like structures[J]. Ultrasonics, 2002,39(7):487-494.

[7] 钢铁,迟大钊,袁媛.基于合成孔径聚焦的TOFD检测技术及图像增强[J].焊接学报,2006,27(10):7-10.

[8] 李小娟.基于合成孔径聚焦技术的轮对探伤成像算法研究[D].成都:西南交通大学,2011.

[9] 李秋锋,石立华,梁大开.基于合成孔径聚焦技术的混凝土断面二维成像方法研究[J]. 声学学报,2008,33(4):370-377.

[10] 孙宝申,沈建中.合成孔径聚焦超声成像(一)[J].应用声学,1993,12(3):43-48.

[11] 孙宝申,沈建中. 合成孔径聚焦超声成像(二)[J]. 应用声学,1993,12(3):39-44.

Application of Synthetic Aperture Algorithm in the Detection of Concrete

CHANG Jun-jie1,2, LI Juan-juan1

(1.Key Lab of Nondestructive Testing,Ministry of Education, Nanchang Hangkong University, Nanchang 330063,China; 2.Japan probe Corporation, Yokohama 232-0033, Japan)

Aiming to solve the problems that the ultrasonic signal is characteristic of high attenuation,high scattering and high structural noise, and the flaw signal is hard to obtain and hard to be identified when detecting concrete with ultrasonic testing,this paper presents a synthesis aperture focusing technique(SAFT) to process signal aiming at enhancing the resolution ratio and SNR of the imaging. Firstly,a numerical analysis software WAVE 3000 is employed to build a three-dimensional concrete model which is used for simulating the ultrasonic propagation process inside the concrete. The experimental research is then developed on the system which is set on a large size concrete block samples. The imaging results show that the algorithm can enhance the power of ultrasonic echo signal around the defects and weaken the power of noise signal,which improves the signal SNR of the defect and shows the actual position of the defects,providing reference for concrete testing with ultrasonic.

Concrete;Ultrasonic inspection; Synthesis aperture focusing technique; Signal noise ratio

2016-09-08

国家自然科学基金资助项目(No.11464030);江西省自然科学基金资助项目(20132BAB201020)

常俊杰(1964-),女,副教授,硕士研究生导师,主要从事固体力学以及超声无损检测与评价方面的研究工作。

常俊杰,E-mail:junjiechang@hotmail.com。

10.11973/wsjc201704005

TG115.28

A

1000-6656(2017)04-0022-04