深冷压力容器闭环缝内咬边缺陷的解决办法

杨 惠 荣

(北京合力清源科技有限公司,北京 102100)

·机械与设备·

深冷压力容器闭环缝内咬边缺陷的解决办法

杨 惠 荣

(北京合力清源科技有限公司,北京 102100)

通过统计深冷压力容器闭环缝焊接的一次合格率,确定了深冷压力容器闭环缝内咬边缺陷产生的类别及频率,并针对缺陷的产生原因,提出了具体的防治措施,达到了改善焊接质量的目的。

深冷压力容器,闭环缝,内咬边缺陷,焊接工艺

0 引言

深冷压力容器主要用于储运液氧、液氮、液氩、液态天然气等低温液化深冷气体。因其存储的介质具有温度低、压力高、助燃易燃等特殊性,要求内容器的内部保持绝对洁净。制造过程中,内容器封闭前,容器内表面均要进行氧级清洗,达到脱脂、除锈、干燥的目的。清洗之后方能进行带垫板闭环缝(即内容器筒体壁板与上封头焊接的最后一道环缝)的焊接。相对于常规采用的无垫板对接焊缝,带垫板焊接过程中易出现根部缺陷,焊接一次合格率较低。有时甚至返修1次~2次才能合格,不但焊接质量不稳定,工期延长,而且垫板多次受热可能会烧穿,影响内容器内部的清洁度。因此,分析带垫板焊缝焊接产生的根部缺陷的类别及其原因,制定解决措施,对提高焊接生产效率,稳定焊接质量,缩短产品制造周期,提高产品稳定性和安全性至关重要。

1 焊接工艺的制定

闭环缝施焊前,必须按照《承压设备焊接工艺评定》进行焊接工艺评定,评定合格后方可适用于正式产品的焊接。

1)内容器材料(母材)的成分和机械性能。国内通常选用06Cr19Ni10,化学成分和机械性能见表1。

表1 06Cr19Ni10的化学成分和机械性能

2)焊接方法的选择。根据母材的化学成分和机械性能,结合闭环缝的焊接特点,以提高焊接生产效率的目的,采用钨极氩弧焊点焊,熔化极气体保护焊打底,埋弧自动焊填充、盖面。

3)焊接材料及参数的选择见表2。

表2 焊接材料及参数的选择

4)焊接坡口的选择。选用V型无钝边带垫板的型式,坡口角度为60°,组对间隙4 mm~6 mm。

5)焊接工艺评定结果的验证。按以上参数焊接试板后,按照NB/T 47013.2—2015进行100%射线检测,结果合格。

按照GB/T 228进行拉伸试验,GB/T 2653进行弯曲试验,GB/T 229进行冲击试验,试验结果均合格,此工艺可应用于正式产品的焊接。

2 实际产品焊接的应用结果

2.1 缺陷类别及出现频率统计

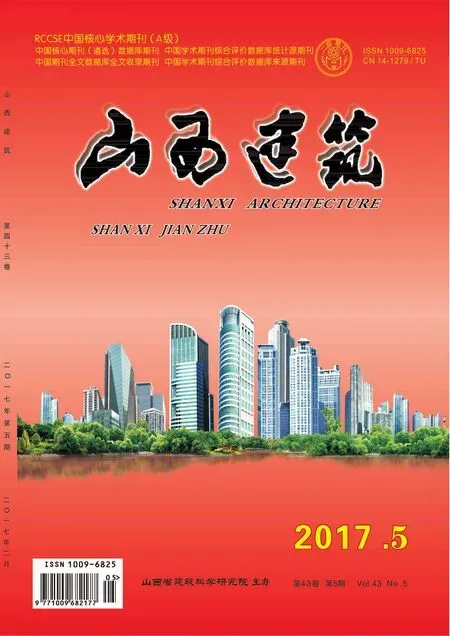

按照产品制造标准,闭环缝焊接完毕,应按照NB/T 47013.2—2015进行100%射线检测,Ⅱ级合格。表3是一家深冷压力容器制造商连续14个月拍摄的所有闭环缝的射线检测结果的统计。

表3 闭环缝射线检测结果

拍片结果显示,闭环缝常出现的缺陷有气孔、夹渣、未熔合、表面缺陷等四种缺陷。月焊接一次合格率最好时为93.26%,最差时仅为63.61%。四种缺陷中,平均每月出现最频繁的缺陷为未熔合缺陷,其不合格片数在总不合格片数中占比61%。

因此,提高闭环缝焊接一次合格率的关键是避免未熔合缺陷的出现。

2.2 缺陷位置的判定

选取含有未熔合缺陷的射线底片进行分析,如图1所示,在图片白色发亮区域的中心有一道从左至右若有若无的黑线,黑线略直,这是未熔合的缺陷。且其位于焊缝正中心的位置,判断其实际位置在焊缝根部。

2.3 缺陷的剖面分析

在缺陷位置截取一块试样,对焊缝剖面进行宏观分析,拍照如图2所示。在焊缝根部两侧与垫板连接处都有一道沟槽。沟槽尖锐的地方沿着焊缝方向连续,在底片影像上则会呈现为黑色的直线。这种缺陷特征类似在焊缝外表面产生的咬边。因在焊缝内部出现,可形象的称之为“内咬边”。

3 缺陷产生的原因分析

为什么会产生内咬边缺陷,如图3所示,焊接过程中,随着电弧的移动,被焊工件和垫板的部分金属均受热熔化,与焊材熔化金属一起形成了熔池液体金属。其在电弧吹力的作用下向两边发生流动,若在垫板和筒体、封头之间存在一定间隙,则熔池金属会沿着垫板边缘流溢。这样,就在紧靠焊根外侧的垫板上留下了一道沟槽,形成了“内咬边”。显然,间隙越大,形成内咬边的频率就越高。

4 避免焊缝内咬边缺陷的措施

4.1 坡口的改进要求

根据以上原因分析,坡口改进如下(见图4):

1)要求垫板与筒体、封头之间无间隙,贴合越紧密,缺陷产生的可能性就越小;

2)筒体、封头的坡口端必须是尖角,否则可能会产生间隙,增大缺陷出现的频率。

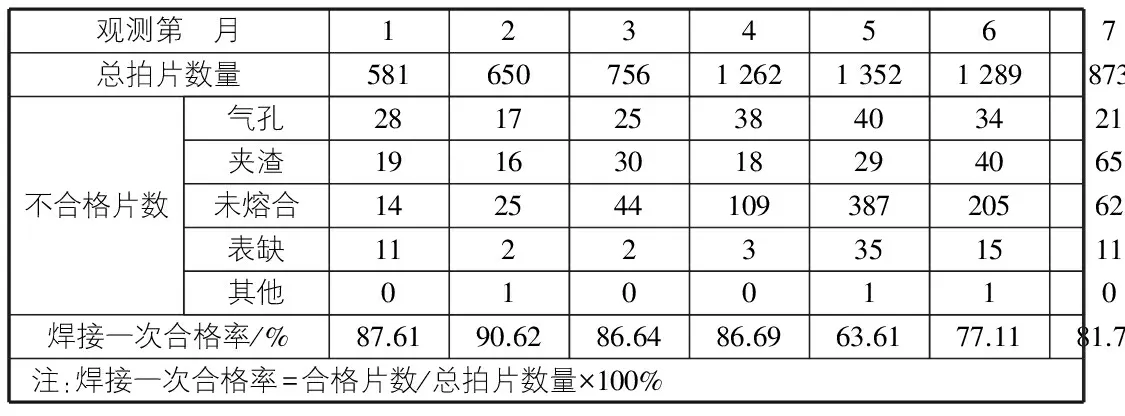

4.2 修正错误的打磨方式

工艺执行过程中,发现以下两种情况工人从内部打磨,形成了类似双V的坡口型式(见图5),造成了间隙,增大了内咬边缺陷出现的可能性。

1)外协加工的封头在运输过程中,坡口端面未进行良好保护,坡口面碰伤处理。

2)筒体板材在下料、开坡口、卷制、辊圆、焊接等工序中,坡口面尖角碰伤处理。

发现以后,要求工人必须从外部打磨处理碰伤面。如非要从内部打磨,则要注意打磨角度必须与内表面平齐,不能形成夹角。

4.3 改进装焊工艺减小贴合间隙

改进后的装焊工艺如图6所示。先将垫板圈点焊在封头上,并使垫板与封头之间紧密贴合,无间隙。同时将垫板与封头相结合的焊缝根部用φ3.2 mm焊条小电流、快速施焊一周,垫板一侧的焊脚高度控制在3 mm~5 mm左右。

筒体周长放样按封头实测周长减去3 mm~4 mm,这样卷制的筒体与垫板组装后间隙能控制在0.3 mm范围内,贴合情况得到大大改善。

5 改进结果

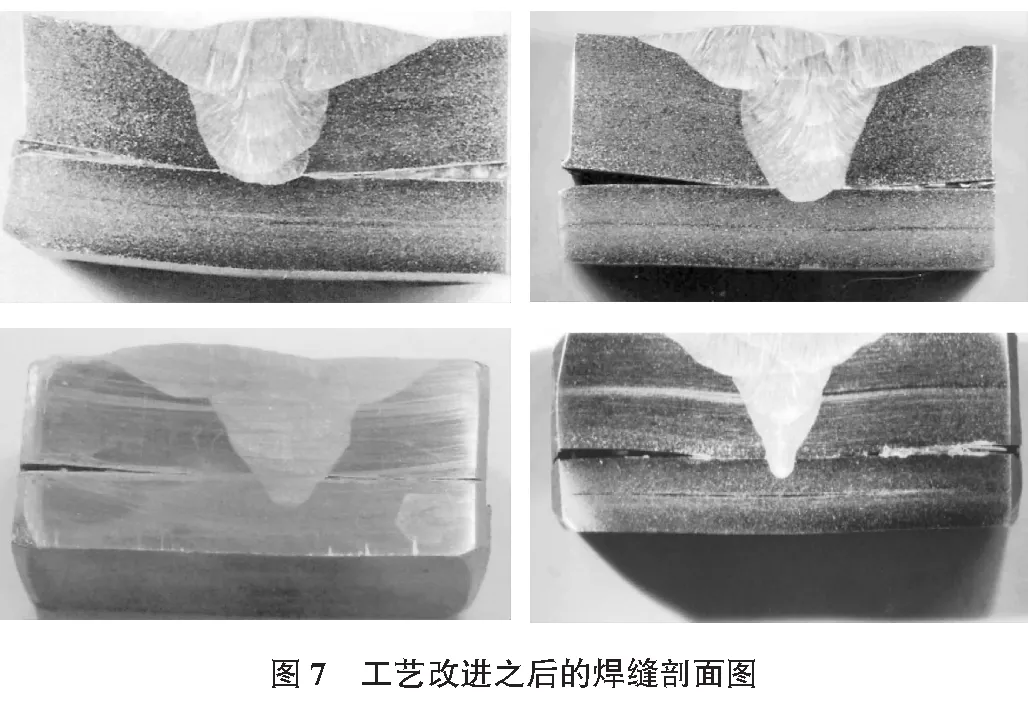

工艺改进一段时间之后,内咬边缺陷出现的频率明显降低,随机取样做焊缝剖面如图7所示。

6 结语

1)闭环缝带垫板焊接工艺实施过程中,必须控制筒体、封头与垫板之间无间隙,方能降低内咬边缺陷出现频率。

2)必须实际观察工人的操作习惯,修正不正确的打磨方式,确保坡口尖角不被破坏。

3)采用新的装焊工艺能够有效减小间隙的大小。

4)间隙控制的同时,必须按照评定合格的焊接电流、电压和速度进行焊接,否则过慢的焊接速度,过大的焊接电流,也会导致熔池液态金属流溢而造成内咬边的缺陷。

[1] GB/T 18442.4—2011,固定式深冷压力容器——第4部分:制造[S].

[2] 袁建伟.带垫板环焊缝根部缺陷解决办法[J].焊接技术,1991(3):45.

[3] 曾向明.工艺因素对带垫板单面焊焊缝背面成形的影响[J].焊接,1991(3):19-22.

[4] 孟凡力.环缝根部未熔合等缺陷的解决办法[J].现代制造工程,2001(10):50.

[5] 任青山.如何防止带垫板焊接接头的“内咬边”缺陷[J].焊接,1991(12):22.

The solution method of cryogenic pressure vessel closed-loop seam internal undercut defects

Yang Huirong

(BeijingHeliQingyuanTechnologyLimitedCompany,Beijing102100,China)

Through the statistical a qualified rate of cryogenic pressure vessel closed-loop seam welding, this paper determined the type and frequency generated by cryogenic pressure vessel closed-loop seam internal undercut defects, and according to the reasons of defects, put forward specific control measures, to improve the quality of welding.

cryogenic pressure vessel, closed-loop seam, internal undercut defect, welding process

1009-6825(2017)05-0214-03

2016-12-05

杨惠荣(1978- ),女,工程师

TQ051.3

A