火力发电系统中智能温控系统的设计与实现

江 霓,谭爱国

(上海理工大学 电工电子技术实验中心,上海 200093)

火力发电系统中智能温控系统的设计与实现

江 霓,谭爱国

(上海理工大学 电工电子技术实验中心,上海 200093)

针对锅炉中主蒸汽温度控制系统中具有的非线性、参数时变性和系统大滞后等问题,以LabVIEW为平台,采用数据采集卡PCI-8360V实现上位机与控制平台的通信,设计并实现了锅炉主蒸汽温度控制系统。采用PID、模糊PID以及模糊积分等算法控制锅炉主蒸汽温度, 同时通过数据采集卡获取这些数据, 在可视化界面上以趋势图的方式实时显示。结果表明,控制目标温度和实际仿真数据的误差缩小到2~3 ℃,能够满足在50%~100%负荷之间,蒸汽温度的变化范围被控制在要求的-10~+5 ℃。

智能控制;LabVIEW;锅炉主蒸汽温度控制;模糊PID算法

智能温度控制系统是基于提高汽轮机、锅炉的工作效率和发电设备的输出功率的思想而设计出的智能PID控制方式,因其负荷响应速度快,持续变负荷能力强,系统运行稳定等优点,近年来应用日益广泛[1-2]。

本文设计了一种基于LabVIEW的锅炉主蒸汽智能温度控制系统,在建立发电系统(锅炉及汽轮机)响应负荷模型的基础上,引入了协调控制的机制,形成了发电系统跟踪负荷的控制系统。并且以LabVIEW为平台,数据采集卡PCI-8360V实现上位机与控制平台的通信。实验证明,该系统具有反馈及时、响应时间短、能够大幅度降低因延时而带来的电量输出误差等优点,有利于提高电网运行的安全性和经济性[3-6]。

1 系统控制流程

锅炉发电设备的硬件主要由锅炉主体、检测装置、执行机构以及数据采集卡组成。锅炉主蒸汽温度系统结构图如图1所示。

图1 锅炉主蒸汽温度系统结构图

上位机监控程序采用LabVIEW编写, 通过预编程模式, 采用数据采集卡PCI-8360V实现上位机与控制平台的通信,通过数据采集卡对传感器采集的数据进行处理,并实时发送报文给上位机,采用PID、模糊PID以及模糊积分等算法控制锅炉主蒸汽温度, 同时通过数据采集卡获取这些数据, 保存成Excel的格式保存在文件中,并在可视化界面上以趋势图的方式实时显示[7]。

2 软件设计

2.1 设计流程

LabVIEW是由美国国家仪器公司在得克萨斯州奥斯汀创造的一个编程软件。它采用图形化编程界面,易于上手且功能强大。

2.2 实时数据软件通讯处理

数据采集卡PCI-8360V对传感器采集的数据进行处理,并实时发送报文到上位机,由LabVIEW程序控制反馈到执行机构。

3 控制算法

3.1 机炉协调控制方式

锅炉汽轮机协调控制系统(Coordinated Control System, CCS),根据输出要求负荷需求信号(Mega Watt Demand, MWD),同时控制锅炉的输入燃料调节器 、给水调节器和输出调节器,是一种结合了汽轮机跟踪锅炉以及锅炉跟踪汽轮机两种控制方式优点的控制系统。

目前大多数发电厂都采用了锅炉汽轮机协调控制方式,该方法不仅可以提高系统应对用户端反馈回来的负荷需求量变化的鲁棒性,还能提高发电效率并节能环保。尽管如此,由于锅炉控制系统本身具有的大时滞、非线性、时变性、强耦合等特点,在采取了以上对策的同时,还需引入模糊智能控制算法,以更好地实现当延迟时间较长时,对锅炉主蒸汽温度的控制。将模糊控制与PID控制相结合的模糊PID控制器因其可以较方便地调节参数,使系统的动态性能有了大幅改善,因此也得到了越来越多的应用[8-10]。

3.2 负荷跟踪系统

锅炉和汽轮机的协调控制方式是根据负荷需求信号MWD的反馈来进行调节与操作的,这里将采用了负荷需求信号MWD的协调控制系统称为负荷跟踪系统。如提到,需在协调控制系统中加入一个模糊补偿信号。因此,设计出时间常数补偿控制系统。

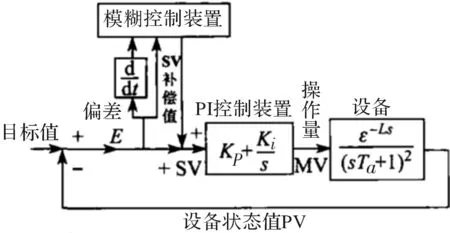

3.3 时间常数补偿控制系统

时间常数补偿控制系统,由在锅炉负荷变化时为使控制性能提高而进行先行补偿控制的补偿模糊部分构成。时间常数补偿环节用来控制设备输出功率,同时克服锅炉控制系统大时滞的不足。

图2所示为时间常数补偿系统的模型,传递函数H(s)用式(1)表示。

(1)

图2 模糊PID控制的时间补偿系统模型

式中,Kp为比例增益;Ki为积分增益;Ta是时间常数;s为拉普拉斯算子。

这里,为提高整个模型的最大梯度(上升的斜率),做以下变换

F(s)+1=sTa+1

(2)

F(s)=sTa

(3)

根据上式,能够改变式(1)的上升趋势。实际上,由于Ta的变化,模糊控制器在任何状态下,都必须使之上升到最佳的程度。

对于时间常数的变量,若模糊传递函数作为Ff(s),则可以用下式表示

(4)

式中,Tfa为基于模糊规则的时间常数。

若Tfa=Ta,则与不用模糊控制器进行补偿的情况相同,开环传递函数H1(S)如下式所示

(5)

Tfa=0时的开环传递函数H2(S)如下式所示

(6)

Tfa≠0时,开环传递函数H3(S)如下式所示

(7)

式中,若Tfa的变化范围在0~Ta,则式(5)~式(6)之间上升时间就可能是可变的。即根据模糊输出,上升时间可变。

设备模型为时间常数模型,适用于系统的模糊规则,且验证了控制响应的改善效果

(8)

(9)

(10)

推导出式(8)~式(10)这3个传递函数。经过反复仿真实验,最终时间常数补偿系统的传递函数定为式(10)。

4 LabVIEW的算法与界面设计

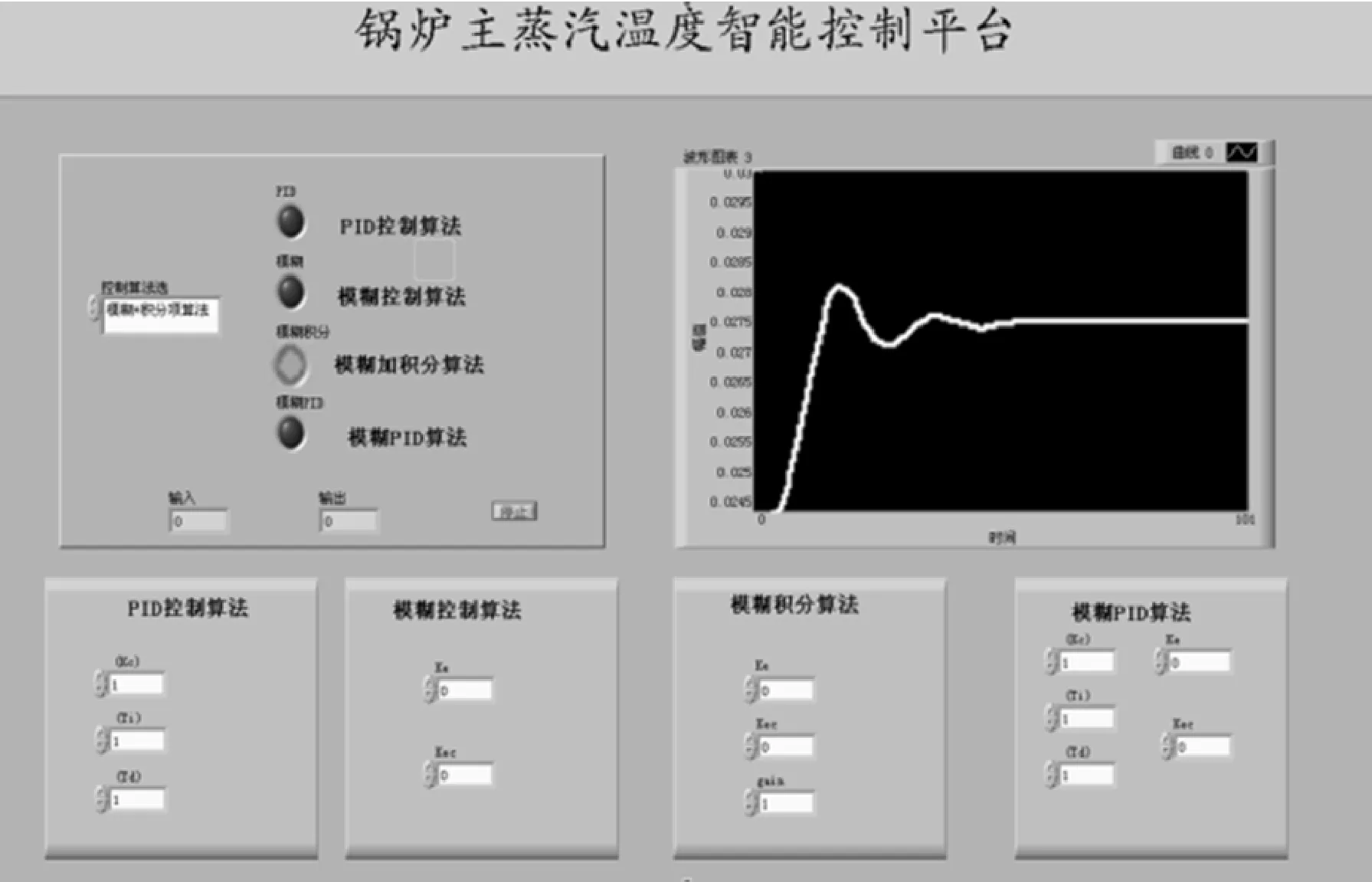

4.1 上位机主控制界面

实时显示模块:实时显示各种数据值、波形图。如温度、离散曲线、反馈曲线等,以方便实验人员了解系统的运行状态。图3为数据采集上位机的主控制界面。

图3 锅炉主蒸汽温度控制平台

4.2 LabVIEW程序框图

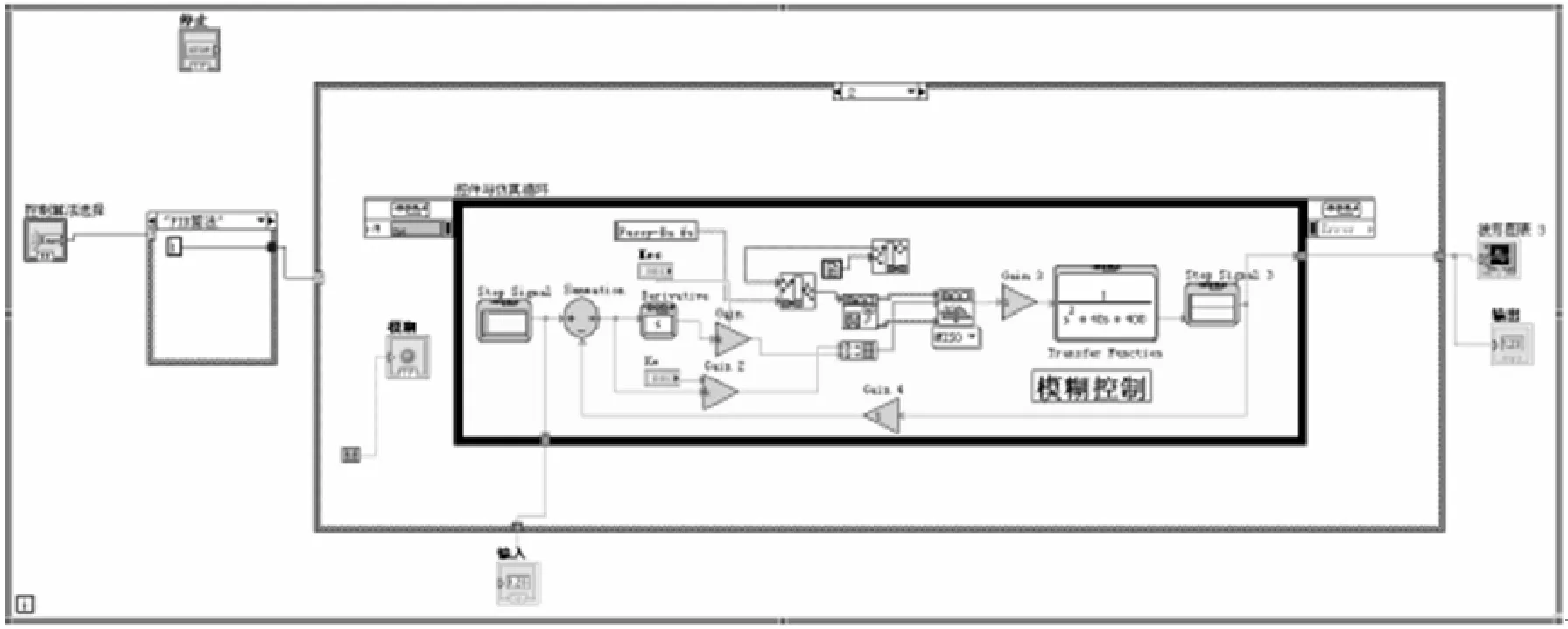

当选择了PID算法时,LabVIEW程序如图4所示。

图4 PID算法的LabVIEW程序

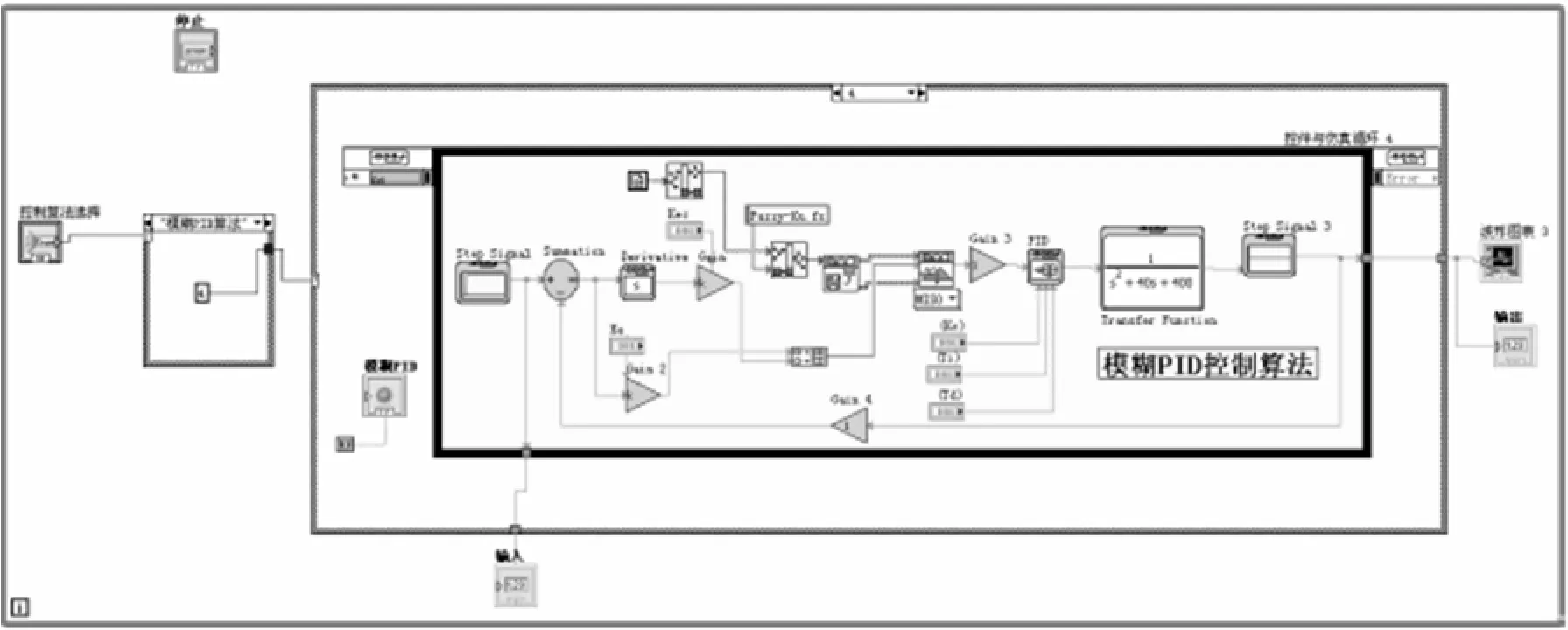

当选择了模糊算法时,LabVIEW程序如图5所示。

图5 模糊算法的LabVIEW程序

当选择了模糊积分算法时,LabVIEW程序如图6所示。当选择了模糊PID算法时,LabVIEW程序如图7所示。以上是主蒸汽温度控制系统中时间常数补偿控制系统在模糊PID、模糊控制、模糊积分控制和PID控制下的LabVIEW程序。

图6 模糊积分算法的LaBVIEW程序

图7 模糊PID算法的LabVIEW程序

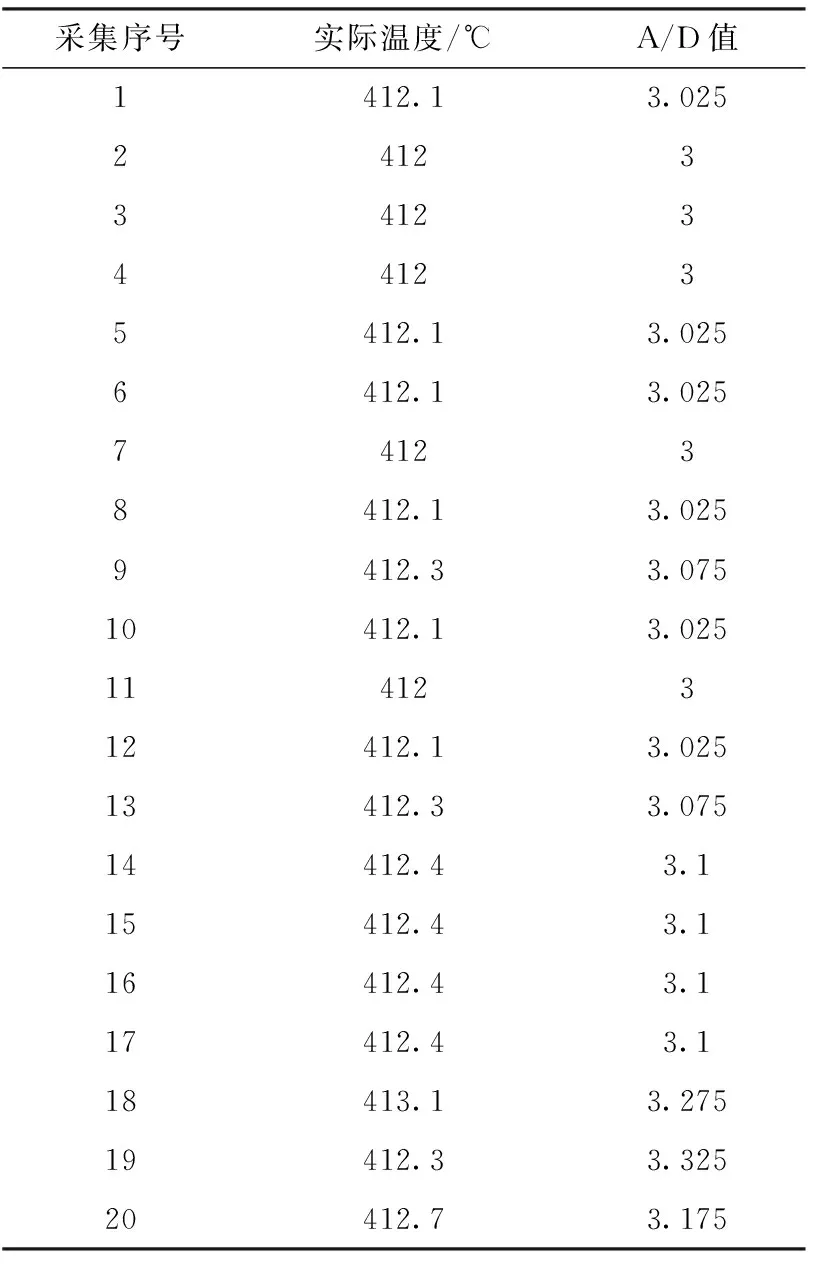

采集到的温度数据与电压信号转化成线性函数的对应关系,保存成Excel的格式保存在文件中,如表1所示。

表1 采集温度数据及对应电压

设置控制目标温度412 ℃时,进行控制仿真。仿真输出与实际数据的比较:控制目标温度和实际仿真数据的误差最大2~3 ℃,能够满足在50%~100%负荷之间,蒸汽温度的变化范围被控制在-10~+5 ℃的控制要求。

5 结束语

锅炉的主蒸汽是指汽水分离的饱和蒸汽通过锅炉中各种管道之间的过热器和再热器与高温蒸汽与烟气进行热交换,最后通过过热器出口所得到蒸汽。主蒸汽的温度高低直接影响到机组是否能安全经济地运行和输出功率的大小[11]。

本文从实际工程应用出发,建立了基于LabVIEW的主蒸汽智能温度控制系统。该模型直接由实践采集数据出发,避免了热力学和传热学的复杂建模公式。所设计的控制系统能够实现在负荷波动的情况下,保持较好的鲁棒性,简化了控制设计,实现了控制目标,能够满足变工况运行的需要,提高了机组的调峰能力[12-15]。

由于时间关系和设备的限制,所研究的控制系统还存在不足。如系统中没有考虑到负荷预测,控制曲线的界面不能够缩放等,还有待进一步研究。

[1] 林涛,刘仰魁.基于模糊控制的入口匝道智能控制方法[J].电子科技,2012,25(8):100-103.

[2] 史洋,李崇.自然循环锅炉汽包水位动态模型及特性分析[J].河北电力技术, 2016,35(1):20-25.

[3] 郭昌,高清维.模糊PID控制算法在变频调速中的新应用[J].电机与控制应用,2011,38(3):19-22.

[4] 马立新,江霓,袁淑娟.负荷跟踪型发电系统协调控制方式的智能化[J].上海大学学报:自然科学版,2013,19(2):144-149.

[5] 毛计庆,云乃彰.LabVIEW—快速构建步进电机控制系统的利器[J].电机与控制应用,2009,36(1):30-33.

[6] 马徐,波邱丰.LabVIEW与EPICS数据采集及应用研究[J].电子测量技术,2013,36(3): 71-75.

[7] 胡绍海,高亚峰.基于LabVIEW的报表生成技术研究[J].测控技术,2007,26(10):64-66.

[8] 王海霞,颜桂定.直线电机运动控制系统的软件设计与实现[J].电子测量与仪器学报,2013,27(3):264-269.

[9] 谭爱国.可编程逻辑控制器编程方法研究[J].实验室研究与探索,2005(24):282-284.

[10] 刘慧英,李斌,张丽江,等.炉温控制系统的仿真研究[J].计算机仿真,2011,28(6):211-214.

[11] 郝少杰,方康玲.基于模糊PID参数自整定的温度控制系统的研究[J].现代电子技术,2011,34(7):196-198.

[12] 朱盈,朱俊.多种PID控制及其仿真比较[J]. 工业控制计算机,2010,23(1):53-58.

[13] 松村司郎,平山开一郎.发电设备中的控制技术[M].马立新,译.北京:机械工业出版社,2012.

[14] 郭献军,席原,王周梅,等.基于类前馈补偿的模糊PID控制在超超临界单元机组协调控制系统的应用[J].现代电力,2012,29(4):67-72.

[15] 赵钦新,郭元亮.锅炉全生命周期安全高效运行和节能减排[J].压力容器, 2013,30(1):1-14.

Intelligent Temperature Control System in Thermal Power System Design and Implementation

JIANG Ni,TAN Aiguo

(Electrical and Electronic Technology Experiment Center,University of Shanghai for Science and Technology,Shanghai 200093,China)

For nonlinear, parameter time-varying and big lag system of boiler main steam temperature control system, based on the Labview platform, data acquisition card PCI - 8360 - v,which is adopted to realize communication of upper machine and control platform, boiler main steam temperature control system was designed and implemented.Adopted PID control, fuzzy PID and fuzzy integral algorithm to control boiler main steam temperature, at the same time through access to the data acquisition card to accomplish the visual interface real-time display in the form of trend chart.Results show that the control error of the target temperature and the actual simulation data reduced to 2~3 ℃, can satisfy the between 50% - 100% load, control the steam temperature range was - 10 ~ + 5 ℃ control requirements,with practical application value.

intelligent control; LabVIEW; boiler main steam temperature control; fuzzy PID algorithm

2016- 05- 11

江霓(1989-),女,硕士,助教。研究方向:智能电网中火发电设备的智能化控制等。谭爱国(1976-),女,副教授。研究方向:粒子群优化等。

10.16180/j.cnki.issn1007-7820.2017.04.042

TM273

A

1007-7820(2017)04-166-04