基于S7- 400PLC钻柱升沉补偿装置控制系统的应用

田德宝,董兴华,张鹏飞,何庆,杨双业,张彦伟

(1.宝鸡石油机械有限责任公司,陕西 宝鸡 721002;2.国家油气钻井装备工程技术研究中心,陕西 宝鸡 721002)

基于S7- 400PLC钻柱升沉补偿装置控制系统的应用

田德宝1,2,董兴华1,2,张鹏飞1,2,何庆1,2,杨双业1,2,张彦伟1,2

(1.宝鸡石油机械有限责任公司,陕西 宝鸡 721002;2.国家油气钻井装备工程技术研究中心,陕西 宝鸡 721002)

采用西门子公司的S7-400PLC做主站,ET200M做从站通过PROFIBUS-DP组成控制系统,完成钻柱补偿系统中的信号的采集、处理及控制功能。上位机采用触摸式工控机,完成系统的状态监控、参数设置及故障报警功能。系统基于实时操作系统,可以很好的保证系统的控制周期及稳定性。

升沉补偿;S7-400PLC;ET200M; 主动补偿;PID

0 引 言

钻柱升沉补偿装置是海洋钻井装备中重要设备之一。升沉补偿技术对于海洋资源勘探开发有着重要的作用[1]。钻井平台或浮船在波浪的作用下将产生周期性的升沉运动,并使钻柱上下往复运动[2]。这将会引起井底钻压的变化,甚至会使钻头脱离井底,影响钻进效率,降低钻头和钻杆的使用寿命,还将产生操作安全隐患。甚至导致无法钻进和被迫停工,这就造成了巨大的经济损失。因此,为了减少停工期,降低钻井成本,钻井平台或浮船必须对钻柱升沉运动采取适当的补偿措施[3]。

钻柱升沉补偿装置控制系统基于主动与被动联合补偿的工作方式,按照系统的控制要求与工艺流程,采用西门子公司PLC作为核心控制器,通过搭建硬件电路、软件编程及上位机监控软件组态。最后通过现场试验结果,验证补偿精度满足设计要求。

1 钻柱升沉补偿控制原理

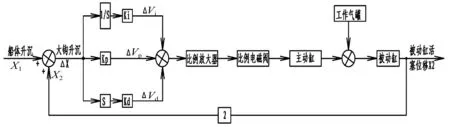

钻柱升沉补偿系统是一个典型的电液比例阀控制液压系统,它是由液压补偿缸,电液比例方向阀,油缸位移传感器、PLC控制器、运动参考单元(MRU)及司钻控制的工控机等构成[4], 电控液系统原理图如图1所示。

图1 电液控制系统原理

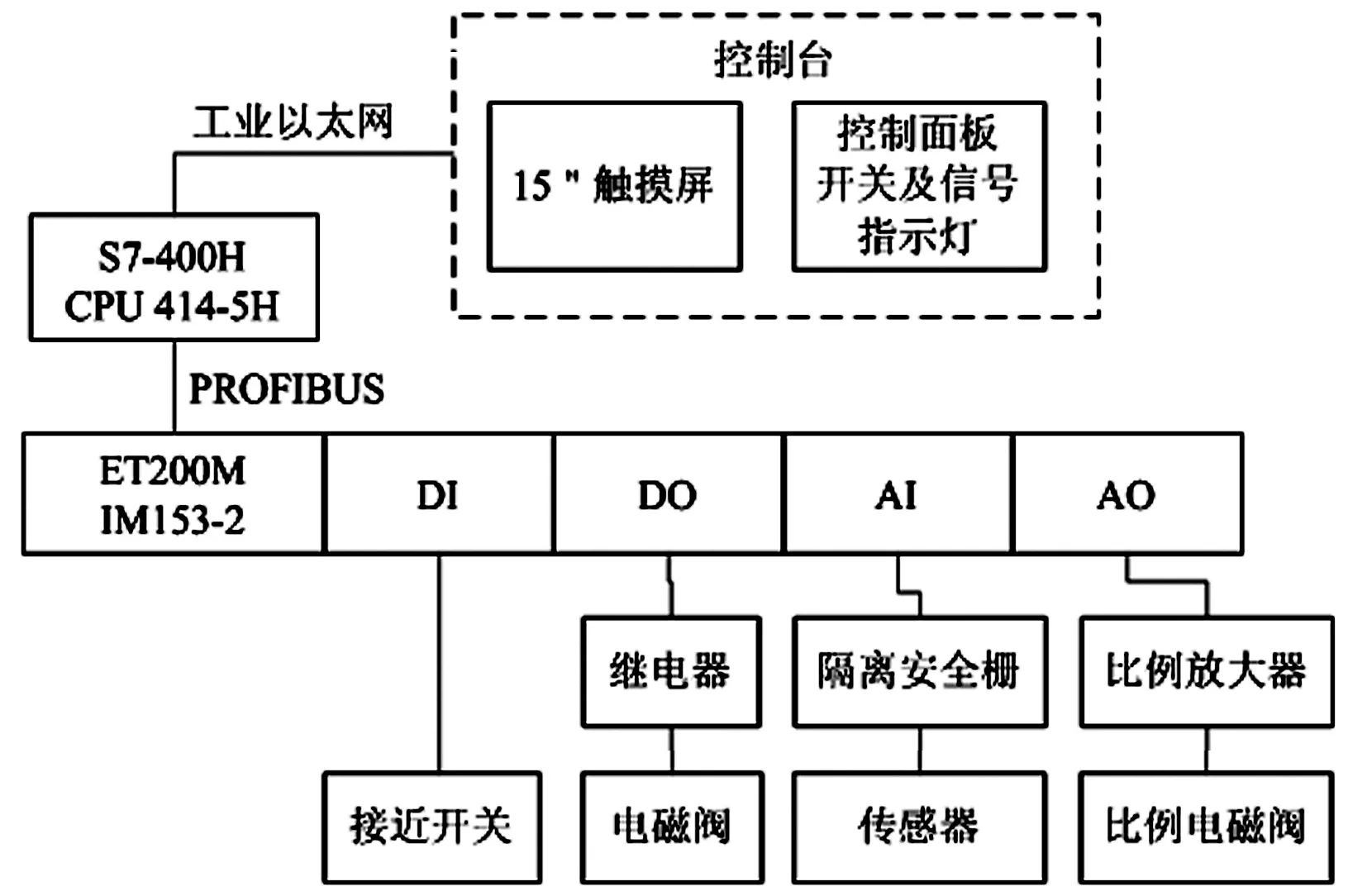

如图2所示,被动补偿缸上安装的位移传感器用来检测钻柱的运动位移,船体位移传感器检测船体随海浪升沉位移。

通过S7-300 PLC的模拟输入模块采集船体升沉位移信号X1和被动缸位移信号X2,并将两者信号进行比较,将得到的大钩的升沉位移(ΔX=X1+X2),为PID控制环节的输入信号,通过调用SETP 7中的PID程序块,设置相应的比例、积分、微分等参数。

经过PID运算后,将产生控制电液比例方向阀的控制信号(ΔVp+ΔVi+ΔVd),该控制信号经过比例放大器进行信号放大,产生相应的控制电液比例阀的驱动电压信号,该驱动电压信号通过传输电缆控制高频比例电磁铁,进而控制进入主动缸内液压油的流量及方向,从而控制主动缸的运动速度和方向。被动缸主动缸和工作气罐压力的联合作用下,以相应的流量和压力向被动缸无杆腔提供动力液压油,从而对被动缸产生相应的动态控制力,控制被动缸活塞的运动速度和方向。

图2 补偿系统控制原理图

2 控制系统硬件架构

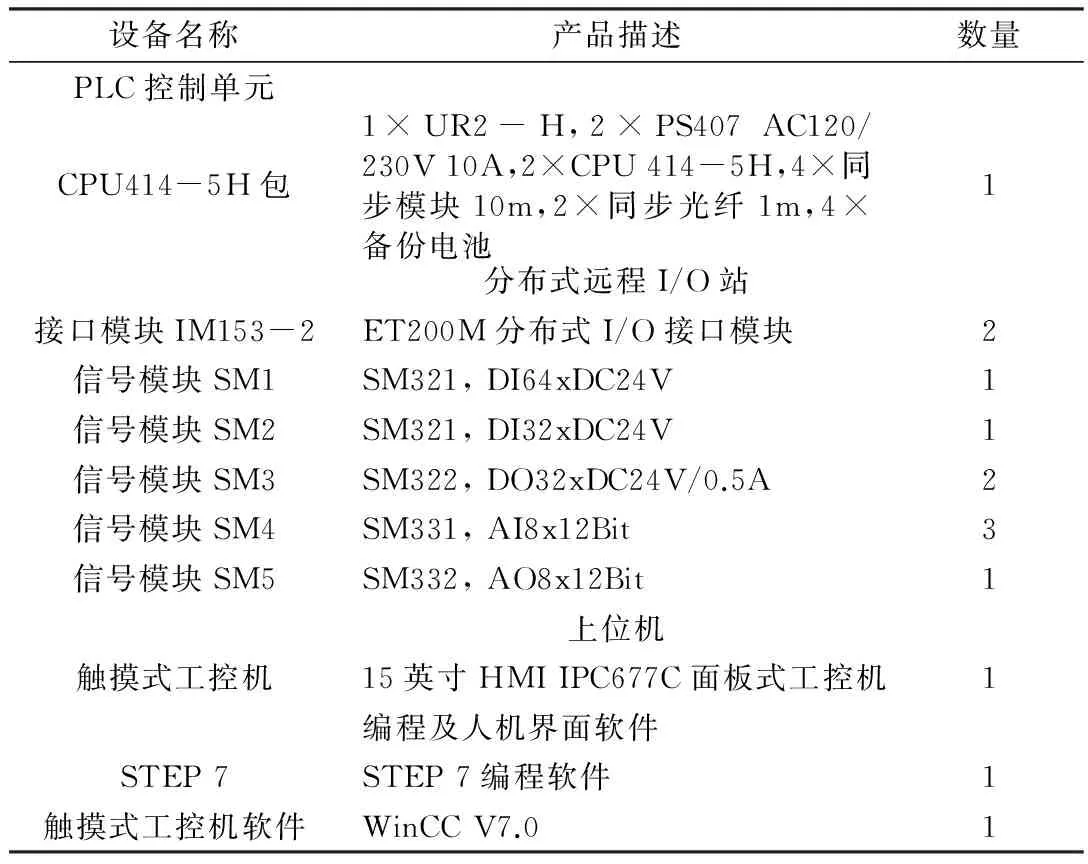

控制器的选择也是经过深思熟虑的,S7-400系列PLC硬件可靠,安全实用,扩展模块齐全,功能强大,性价比高,可以在比较恶劣的环境下长时间稳定工作[5]。远程I/O ET200M模块,通过冗余的Profibus总线与冗余的CPU 相连,实现分布式监控,ET200模块是高密度配置的模块化I/O站,信号模块种类众多,可根据实际需要进行不同模块的拼装组合。有源总线模块设计可以保证在运行过程中进行信号模块更换,同时ET200M模块具有诊断功能,每一个输入/输出通道都支持短路、断线诊断。CPU414适用于对过程处理能力和响应时间要求很高的场合,通过其工作存储器,该CPU也适用于中等规模的应用。

图3 控制系统硬件架构图

在该项目中,根据系统性能和控制工艺需求,最终选择西门子公司S7 414-5H冗余PLC作为核心控制器, ET200M模块作为分布式远程I/O,触摸式工控机作为上位机,WinCC作为上位监控软件以及部分网络设备等其他自动化系统产品搭建系统控制平台。如表1、图3所示。

表1 控制系统主要产品

当检测到钻柱与实际位移出现偏差时,位移传感器信号通过ET200M上的S7-300PLC模拟输入模块进行A/D转换后的数据通过PROFIBUS-DP通讯方式传至CPU414-5H并通过工业以太网通讯方式上传至上位机—触摸式工控机,上位机触摸式工控机根据偏差按照一定控制算法经模拟输出模块输出相应控制信号,该控制信号经过电液比例阀放大器将信号放大后驱动比例电磁阀。进而控制比例电磁阀的开口大小,并使得液压缸的活塞杆运动到相应的位置,从而实现钻柱的位移运动补偿。

3 控制软件设计

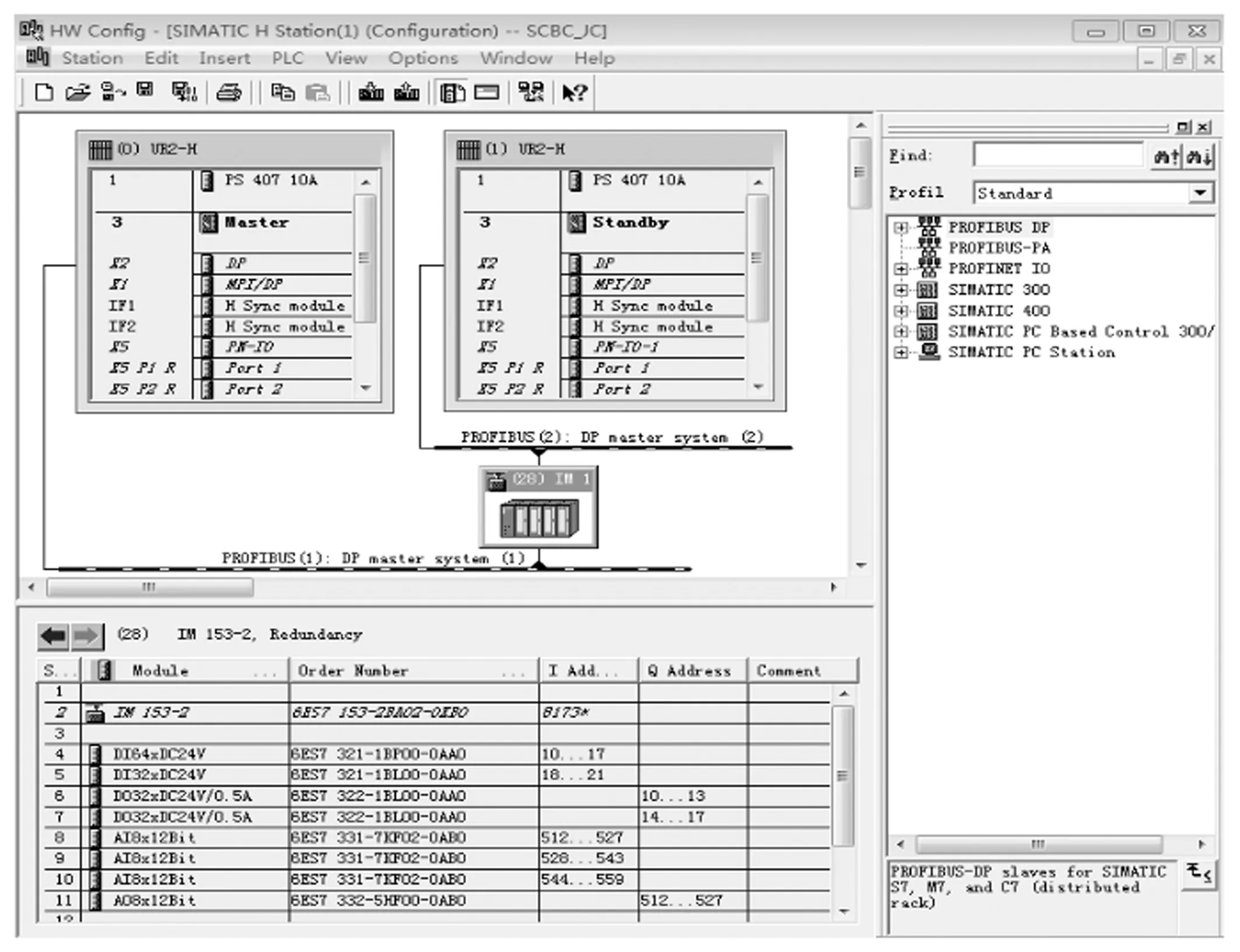

如图4,图5所示,基于硬件平台,并根据补偿装置的工艺流程,编写软件程序。软件程序主要由主程序,算法子程序、故障诊断及处理程序,通讯程序等部分组成。其中主程序主要负责对各功能块的调用及对系统参数的初始化,算法子程序是对数字量、模拟量进行转换和处理,例如电磁阀的通、断及状态信息检测,液压缸伸出位移及压力的检测,从而实现补偿液压缸的伸出/缩回等。故障诊断及处理程序实时诊断、处理系统运行过程中出现的各种故障,并发出相应的控制信号给执行机构,通讯程序用来完成PLC与上位机的通讯功能[6]。

图4 PLC硬件组态图

图5 PLC通讯组态图

4 现场试验

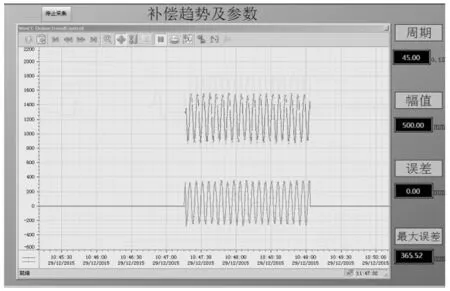

在试验现场,设备的机械及液压系统安装就位,同时电控系统调试完毕时,则可进入功能试验阶段。由于缺乏真实的海况参数,试验选用单频率的正弦波近似模拟平台的升沉位移信息,y=0.5*sin2π/4.5,周期为4.5 s,幅值为0.5的正弦波形。同时,该升沉补偿装置,悬挂载荷10 T,如图6所示。

图6 补偿趋势及参数试验

5 结束语

通过分析了钻柱升沉补偿装置的控制原理,按照工艺要求搭建一套硬件采用西门子PLC,软件采用STEP7编程及WINCC人机界面的电气控制系统。并通过现场试验进行验证方案及控制算法的可行性。

[1] 王哲骏,谢金辉,高剑,等.波浪补偿技术现状和发展趋势[J].舰船科学技术,2014,36(11):1-7.

[2] 方华灿.海洋钻井船升沉补偿装置的设计[J].石油矿场机械,1976,4(5):25-28.

[3] 姜浩,刘衍聪.钻柱升沉补偿试验台控制系统设计[J].石油机械,2011,39(10):5-7.

[4] 贾俊梁,闫文辉,王维旭,等.主被动结合型钻柱升沉补偿装置[J].石油矿场机械,2015,44(1):52-55.

[5] 廖常初.S7-300/400 PLC应用技术[M].北京:机械工业出版社,2005.

[6] 崔坚.西门子工业网络通信指南[M]. 北京:机械工业出版社,2004.

Application of a Control System for the Heave Compensation Device of the Drill String Based on S7- 400 PLC

Tian Debao1,2, Dong Xinghua1,2, Zhang Pengfei1,2, He Qing1,2, Yang Shuangyei1,2, Zhang Yanwei1,2

(1.Baoji Petroleum Machinery Co. Ltd., Baoji Shaanxi 721002, China;2. National Engineering and Technological Research Center for Oil & Gas Drilling Equipment, Baoji Shaanxi 721002, China)

We use Siemens S7-400PLC as main station and ET200M as slave station to build up a control system through PROFIBUS-DP for signal acquisition, processing and control in the compensation system of the drilling string. The upper machine adopts the touching type industrial control machine to perform such functions as status monitoring, parameter setting and fault alarm for the system. Based on real-time operation , this system can ensure the control period and stability of the system.

heave compensation;S7-400PLC;ET200M; active compensation; PID

国家863计划项目“深水钻机及钻柱自动化处理关键技术研究”(2012AA09A203)

10.3969/j.issn.1000-3886.2017.02.031

TP29

A

1000-3886(2017)02-0100-03

田德宝(1983-),男,河南南阳人,工程师,硕士,现主要从事石油装备设计及配套工作。 董兴华(1983-)男,甘肃兰州人,工程师,本科,现主要从事钻井平台自动化控制、供配电和机电一体化。 张鹏飞(1981-),男,河北承德人,工程师,硕士,现主要从事石油装备控制系统设计工作。 何庆(1987-),男,河南商丘人,助理工程师,硕士,现主要从事石油装备控制系统设计工作。 杨双业(1984-),男,河北肃宁人,工程师,硕士,现主要从事石油装备控制系统设计工作。 张彦伟(1982-),男,河南许昌人,工程师,本科,现主要从事石油装备设计及配套工作。

定稿日期: 2016-08-12