润滑油漆膜倾向指数测试及应用研究

林瑞玲,庞晋山,丘晖饶

(广州机械科学研究院有限公司机械工业油品检验评定中心,广东 广州 510700)

润滑油漆膜倾向指数测试及应用研究

林瑞玲,庞晋山,丘晖饶

(广州机械科学研究院有限公司机械工业油品检验评定中心,广东 广州 510700)

工业上用漆膜倾向指数来表征润滑油使用过程中劣化并生成漆膜的趋势。文章根据方法ASTM D7843,针对透平油、空压机油等常用工业润滑油,试验并分析了加热前处理、光照、老化温度、金属催化剂等因素对漆膜倾向指数的影响;分析了胺类抗氧剂、ZDDP对测试结果的影响机理;研究漆膜倾向指数测试在实际工况下不同类型油液监测中的应用方法。实际应用表明,随着机组运行时间的增加,润滑油漆膜倾向指数会逐渐增加。

漆膜; 润滑油;测试;应用

0 引言

润滑油漆膜是油品的氧化产物,也是一种极性高分子烃类聚合物。漆膜能减小间隙影响润滑效果,增加摩擦,导致散热不良,导致阀门堵塞以及设备磨损等[1]。目前润滑油漆膜倾向指数测试方法为ASTM D7843—《膜片比色法测定在用透平油中不溶性有色物质的标准方法》,测试结果用ΔE表示,即按照CIELAB色彩空间学依据漆膜的明度、色调和彩度综合定量样品滤膜和空白滤膜之间的色差,通过该色差与物质含量的关系得出相应的漆膜倾向指数。大多数情况下,油液外观亮度越大,滤膜颜色越深,漆膜倾向指数越大。方法ASTM D7843主要针对的油样为透平油,但在实际使用中,其他种类油品如空压机油、液压系统用油等也会在有氧、水分、有机酸、高压、金属催化等条件下生成漆膜。如曾有国内某化工企业大检修发现的一台合成气压缩机低压缸驱动端推力轴承温度波动上涨,出现轴承瓦块烧蚀、剥落,油品出现“果冻”现象,通过测试,该设备用油的漆膜倾向指数高达68.8。结合实际情况深入研究润滑油漆膜倾向指数测试的影响因素及其实际应用,对优化测试方法和指导科学用油、维护机械设备的正常使用意义重大。

1 试验部分

1.1 方法概要

将油样于65 ℃温度下加热24 h,静置72 h后取样溶于一定量的石油醚I中,搅拌均匀后抽真空过滤,滤膜风干后进行漆膜倾向指数测定。

1.2 主要仪器

Fluitec iLab F475漆膜倾向指数测定仪。

1.3 影响因素试验

1.3.1 加热前处理试验

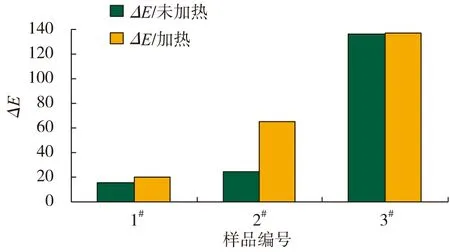

分别对1#(壳牌汽轮机油)、2#(壳牌燃气轮机油)和3#(美孚涡轮机油)三个油样在经过65 ℃加热前处理和未加热前处理的情况下进行漆膜倾向指数测试,研究加热前处理对润滑油漆膜倾向指数测试结果的影响。

1.3.2 静置方式试验

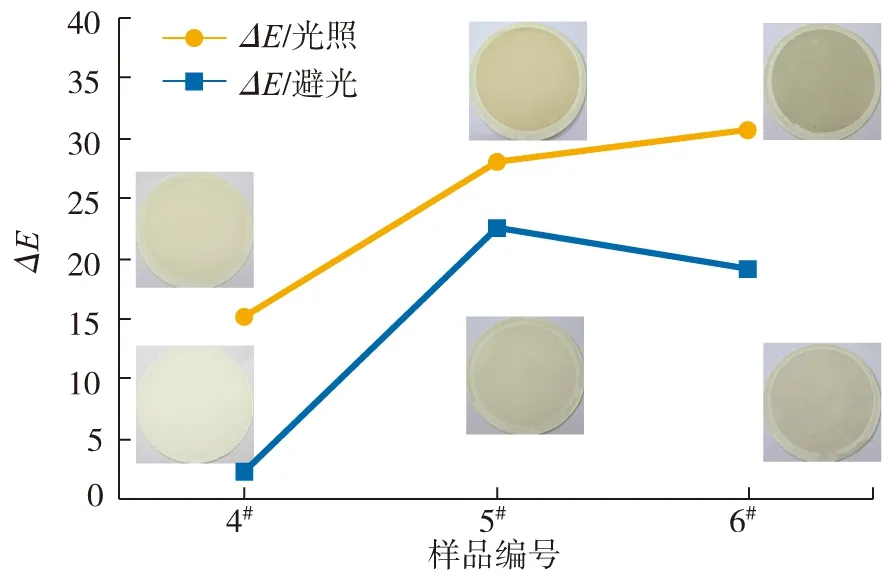

挑选3个不同牌号的油样,保持其他条件一致的情况下,将加热后的样品分别于避光的专用实验柜和日光充裕的地方静置72 h后进行漆膜倾向指数的对比测试。4#、5#、6#油样分别为道达尔汽轮机油、阿特拉斯空压机油和壳牌燃气轮机油。

1.3.3 老化温度试验

将壳牌涡轮机油分别在65 ℃和80 ℃温度下进行闭口杯老化,对老化后的油样分别做阶段性的漆膜倾向指数测试,研究不同的老化温度对油液漆膜生成的影响。

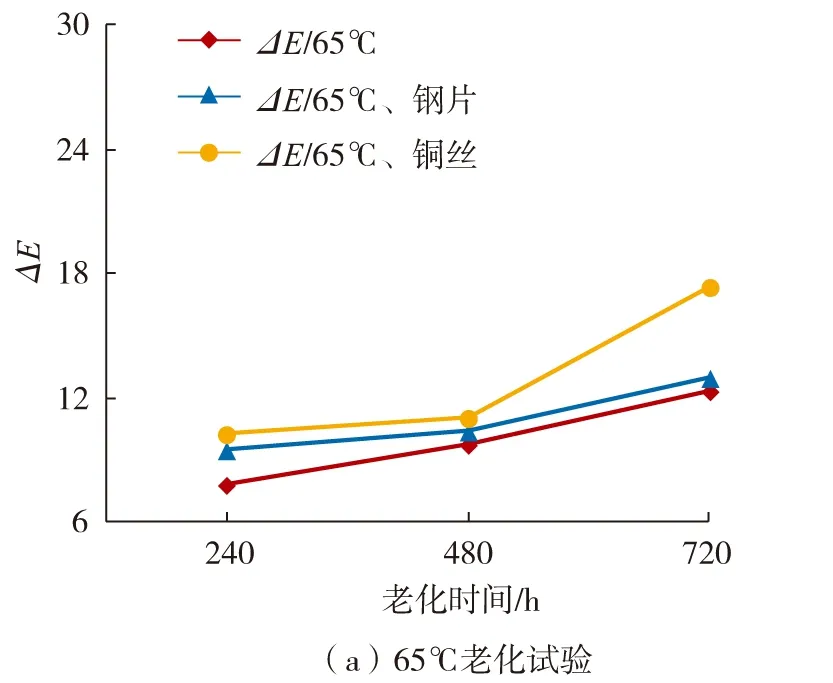

1.3.4 金属催化剂试验

以打磨光滑的45#钢片(一片)和电解铜丝(10 g)作为壳牌涡轮机油老化试验中的催化剂,分别在65 ℃和80 ℃的温度下进行闭口杯老化,对老化后的油样分别做阶段性的漆膜倾向指数测试,研究金属催化剂对油液漆膜生成的影响。

2 结果与讨论

2.1 加热前处理

黄素华[1]将漆膜的形成过程分为三步,第一步为不可逆的化学氧化过程即漆膜前驱物的形成;第二步为可逆的物理溶解-析出;第三步为可逆的附着-脱落。可见温度是润滑油氧化变质和生成漆膜的关键因素,同时也是影响产物等溶解程度的重要因素。油液脱离机械设备后,其温度和状态发生了一定程度的变化,漆膜作为高分子聚合物与温度之间有着密切关系。经过加热前处理与未加热油样的漆膜倾向指数的对比测试,测试结果如图1、图2。

图1 加热与未加热对比测试

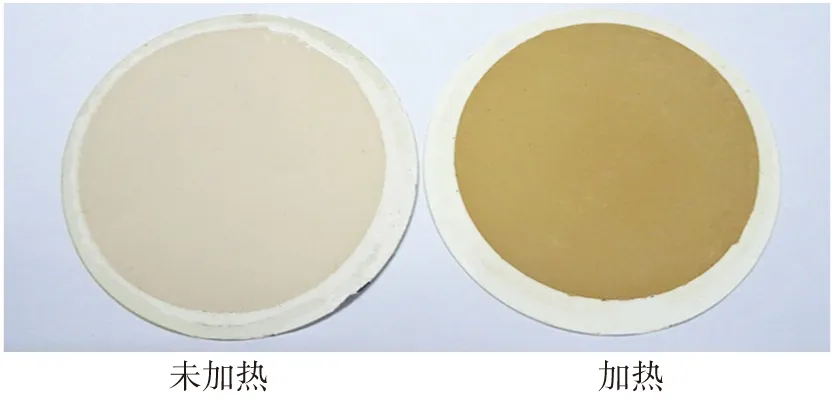

图2 含PANA油样加热与未加热滤膜

从对比测试结果可看出,1#和2#样品经过加热前处理测得的漆膜倾向指数更大。燃气轮机的工质温度较高,大多超过1000 ℃,因而燃气轮机油通常处于较为恶劣的高温环境中易发生氧化,且润滑油氧化产物的溶解受温度的影响较大,温度升高时,溶解度增大,温度降低时,溶解度减小[1-2],2#样品从使用现场送到检测实验室的过程中,漆膜等氧化产物在油中的溶解-析出平衡发生了较大变化。同时2#样品为含有PANA(苯基-α-萘胺)抗氧化剂的燃气轮机油, PANA虽可以延缓和抑制油液的氧化,但在高温下持续使用能使油液颜色加深,曾有文献表述:胺类抗氧化剂最大的缺点是具有变色性和污染性,会使聚合物变色[3]。从图2可以看出,含有PANA抗氧化剂的2#样品经过加热前处理,漆膜倾向指数更大。

3#样品漆膜的生成状态相对稳定,加热前处理对油样的测试结果影响不大,同时由于漆膜为黏结性不溶物,浓度大时不易溶解和清洗,导致过滤时漆膜黏附在滤芯局部造成堵塞而使过滤效果不佳,漆膜倾向指数说明该油液可能已严重氧化或者设备存在某些诱引漆膜生成的故障。对于大多数润滑油而言,漆膜倾向指数测试需严格规范加热处理。而对于加热前漆膜倾向指数已经比较大的样品,可将未加热处理测得的ΔE值作为评估在用油质量的参数。

2.2 静置方式

考察光照条件对润滑油漆膜的影响,对比测试结果如图3。

图3 避光与光照静置对比测试

一般情况下,光照会使油液发生轻度氧化,光照对油液的影响主要表现为对基础油的影响,如产生包括颜色、芳烃组分结构等的变化。从图3可以看到,加热后的油样在日光下静置后测得的漆膜倾向指数均比避光静置后测得的漆膜倾向指数大。随着使用程度越来越高,加氢精制基础油的光安定性等倍受关注。研究表明,相对于溶液精制基础油来说,加氢处理基础油对光有着更强的光敏感性。油液在有氧和光照条件下,会发生变质(如光氧化和光降解等),颜色变深,产生雾状絮凝物最终生成沉淀等[4]。目前也有专家学者经过试验验证油液中多环芳烃的存在对润滑油光安定性的影响。黄为民[5]等通过对经过加氢处理-白土补充精制、糠醛补充精制的油液进行光老化试验,认为多环芳烃是导致油液光安定性差的原因之一。目前加氢精制基础油在润滑油尤其汽轮机油中的使用非常普遍,在润滑油漆膜倾向指数的实际测试中,光照对测试结果的影响不可忽略,应当按照标准方法要求避光静置后过滤。

2.3 老化温度

同一个油样在65 ℃的温度下老化和在80 ℃的温度下老化后进行漆膜倾向指数的对比测试,测试结果如图4。

图4 温度对漆膜生成的影响

长时间使用、温度异常或者局部过热等会导致涡轮机油变质甚至“失效”。周文新[6]对于润滑油漆膜问题的研究指出:油液温度每提高10 ℃,氧化速率增加一倍。漆膜作为油液的氧化产物之一,其形成程度和温度密不可分。从两个不同温度的老化试验后样品的测试情况可以看到,样品在80 ℃温度下老化比在60 ℃温度下老化漆膜生成倾向更严重,且随着老化时间的增加,漆膜倾向指数呈逐渐增大的趋势。即对于同一个油样,温度越高、老化时间越长,越有利于漆膜的生成,这也就意味着在实际使用该类油品时,需随时关注设备及油液的温度变化情况,而在设备润滑磨损管理上,可依据不同油液的使用温度和漆膜生成倾向状况,优化油液选型,合理延长换油周期,降低生产成本。

2.4 金属催化剂

油品在使用过程中,当接触到金属或润滑油中含有金属,如铜、铁等,这些金属,特别是金属离子会加速油品的氧化速度,起到催化作用[7]。通常情况下,金属对油品的催化作用主要是促使过氧化物分解,生成自由基从而加速氧化。铁和铜具有一定的化学活性,普遍使用于各种机械设备中,如涡轮部件常用的材料除了以镍或钴为基础的高温耐热合金,也包括铸铁、铸锡青铜等,又如液压油系统叶片泵的钢材质。以壳牌涡轮机油为代表,在65 ℃和80 ℃的温度下分别以不加金属催化剂、加入钢片、加入铜丝三种方式进行老化,测试老化后的漆膜倾向指数,测试结果如图5。

图5 金属催化剂对漆膜生成的影响

试验结果表明,在65 ℃和80 ℃的温度下,加了金属催化剂的油样均比未加入金属催化剂的油样老化后测得的漆膜倾向指数大,且老化时间相同时,加入电解铜丝的油样比加入45#钢片的油样测得的漆膜倾向指数更大,尤其在老化后期(480~720 h),电解铜丝的催化作用表现更为明显,油样在65 ℃老化720 h时漆膜倾向指数已接近行业参考值20.0,而在80 ℃老化720 h时油液的漆膜倾向指数已高达28.9。

3 润滑油漆膜倾向指数测试的应用

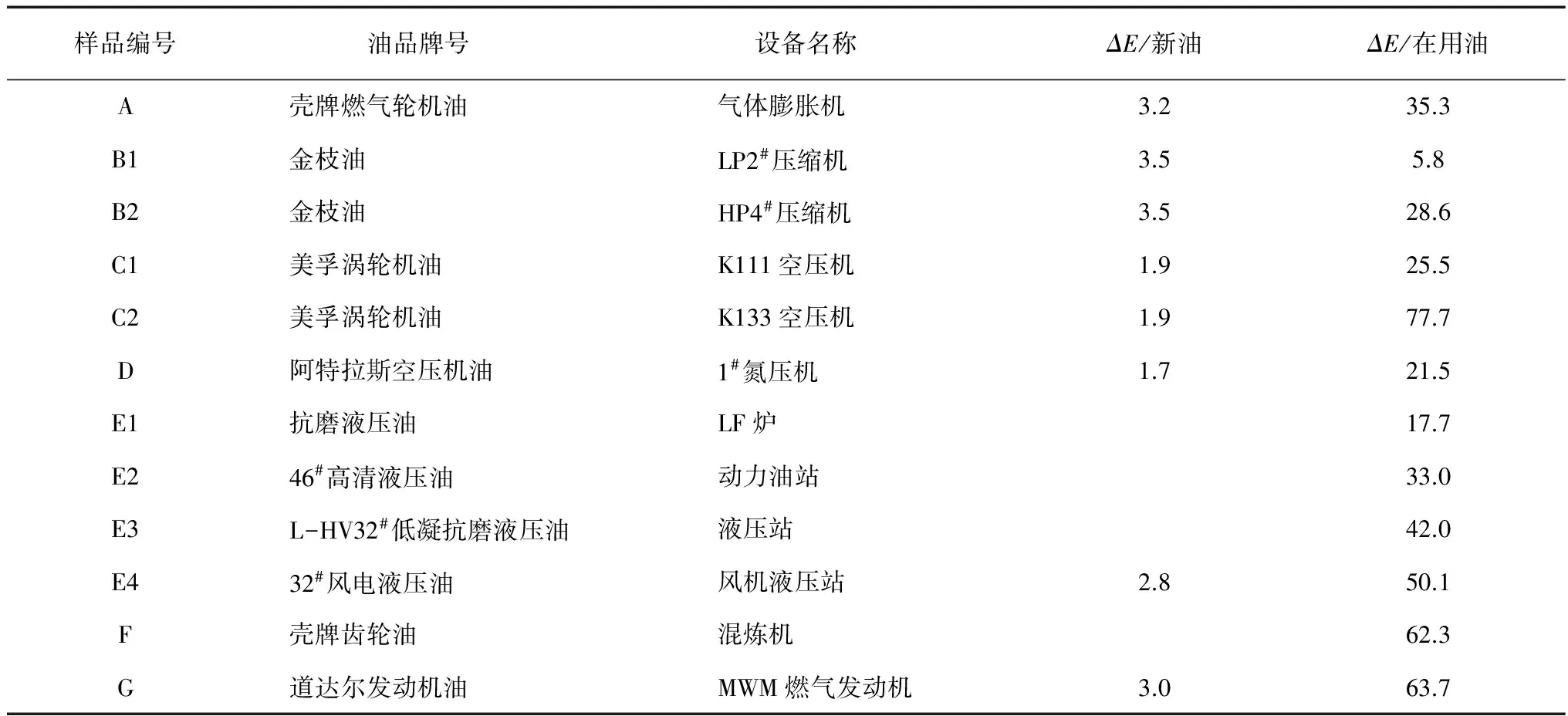

漆膜是润滑油的有害产物,一定程度上威胁着设备的安全。方法ASTM D7843已被国内外部分大型工况企业和检测结构用于汽轮机油漆膜倾向指数的测试,也有不少专家学者就漆膜的测试应用进行了各种研究,比如钟龙风、李秋秋等将漆膜倾向指数列为压缩机在用油检测和评定的主要项目之一,将漆膜倾向指数用于设备故障诊断,建议漆膜倾向严重的设备启用漆膜去除设备等[8-9]。立足油液检测项目之间的关联性,庞晋山[10]从温度和水分两个因素出发模拟油液运行工况研究运行工况对油液漆膜倾向等性能的影响,通过油液性能参数的分析侧面反映油品及设备的状况。鉴于油液性质和使用工况的不同,从不同设备上选取7种不同的润滑油,参照方法ASTM D7843进行漆膜倾向指数测试,测试结果如表1。

表1 不同种类润滑油漆膜倾向指数测试结果

从以上的测试结果可以看到,不同设备上油液产生漆膜情况各异,漆膜倾向指数的测试可用于推断油液或设备状况,如使用于K133空压机上的C2油样,漆膜倾向指数77.7,设备用油漆膜生成情况较严重或需处理或需换油,以避免影响设备的正常使用。

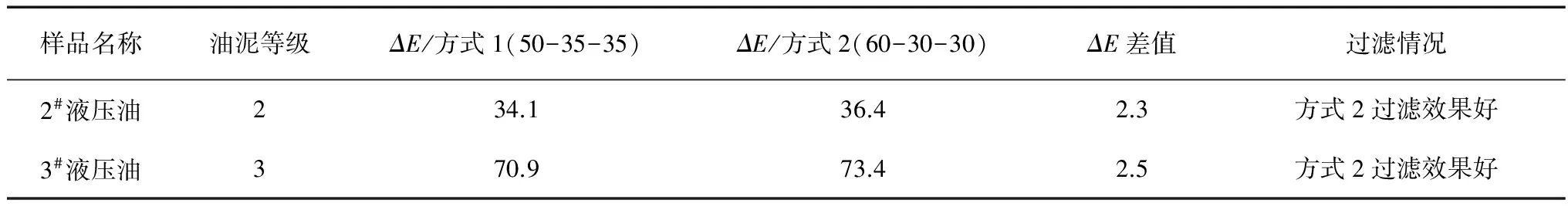

大多数液压油由于工作压力、温度、水分以及含有可促使油液氧化的极压抗磨剂(如ZDDP)等性质易氧化产生漆膜;发动机油在高温、空气、燃油蒸汽等工作环境中产生漆膜附着于活塞环区严重可导致活塞环卡死而拉缸等。因此,除了汽轮机油外,其他油液的漆膜倾向指数的测试也具有实际意义,但参考ASTM D7843进行这些油品的漆膜倾向指数测试需考虑其特殊性,如液压油油泥较多会加大油液溶解和过滤的难度,通过方法SH/T 0573(在用润滑油磨损颗粒试验法)对液压油进行测试分析,发现当液压油油泥等级≥2(0=无,1=个别,2=少量,3=较多,4=大量)时,漆膜倾向指数测试出现难溶解和难过滤现象。通过调整石油醚Ⅰ的加入方式即按石油醚Ⅰ加入体积(mL)的先后顺序将加入方式改为60-30-30 (ASTM D7843规定50-35-35),同时延长搅拌和过滤时间,可改善过滤效果且不影响测试结果,见表2。

表2 石油醚Ⅰ加入方式对比试验

表2(续)

对于长期使用的设备尤其大型工况在用设备,漆膜的生成情况和生成趋势分析也很有必要。

对某大型气体公司3台不同设备的在用油(46#涡轮机油,样品编号为7~9#)按油品使用时间(以小时计)进行漆膜倾向指数阶段性测试分析,测试结果如图6。

图6 漆膜倾向指数阶段性测试结果

随着使用时间的增加,三台设备上在用涡轮机油的漆膜倾向指数呈逐渐增大的趋势。依据油液漆膜倾向指数的变化规律为设备用油定制监测计划并依据测得结果为设备做视情维护和保养。

4 结论和建议

(1)加热前处理和光照对润滑油漆膜倾向指数的测试有一定程度的影响,测试时应当做好加热前处理和避光静置步骤。

(2)同一种油液在一定的时间内,老化温度越高,老化时间越长,润滑油的漆膜倾向指数越大。

(3)金属催化剂电解铜丝和45#钢片在一定条件下能促使油品氧化生成漆膜,相比之下,电解铜丝的催化效果更明显。

(4)漆膜倾向指数测试对于在用润滑油的长期监测有着重要意义,测试结果不仅可以反映油液的性质更能反映设备的运行状况。漆膜倾向指数测试作为油液监测的重要技术之一可为油液检测、设备润滑磨损状态监测、润滑管理和咨询提供可视化、数据化的技术支持。建议参考方法ASTM D7843,深入研究和推广润滑油漆膜倾向指数测试技术及其应用。

[1] 黄素华, 荆迪, 庄劼, 等. 燃气轮机润滑油系统的漆膜问题[J].电力与能源,2016, 37(5):628-631.

[2] 钱艺华, 孟维鑫, 汪红梅. 大型调峰机组透平油漆膜问题研究现状[J]. 润滑与密封,2016, 41(10):103-106.

[3] 李忠山, 张玉峰, 马宇姝. 润滑油抗氧化剂的作用机理及抗氧化剂的选择[J]. 液压气动与密封,2014, 34(6):50-51.

[4] 周亮, 张贤明, 梁新员, 等. 油液中光的影响及其应用[J]. 重庆工商大学学报(自然科学版), 2012, 29(3):79-82.

[5] 黄为民, 崔雪梅, 卜晓宇. 润滑油基础油光安定性研究[J]. 石化技术与应用, 2005, 23(1): 17-19.

[6] 周文新.工业润滑油应用中的漆膜问题[J].设备管理与维修,2007:(8):40-44.

[7] 郑发正, 徐新, 白雪亮. 润滑油的氧化与对策[J]. 合成润滑材料, 2008, 35(4): 30-32.

[8] 钟龙风, 康克家, 冯伟. 合成气压缩机视情诊断[J]. 润滑与密封, 2013, 38(1): 104-10.

[9] 李秋秋, 冯伟, 赵畅畅, 等.油液分析在螺杆式空压机润滑故障诊断中的应用[J]. 润滑与密封,2016, 41(4):137-140.

[10] 庞晋山, 贺石中, 宁成云. 相关性分析在油液监测及故障诊断中的应用[J]. 润滑与密封,2016, 41(4): 128-136.

Research on Testing and Application of VPR of Lubricating Oil

LIN Rui-ling, PANG Jin-shan, QIU Hui-rao

(Mechanical Industry Oil Testing and Accessing Center of Guangzhou Mechanical Engineering Research Institute Co. Ltd., Guangzhou 510700, China)

VPR(Varnish Propensity Rate)is used to indicate the varnish generating tendency of in-used lubricating oil while degrading in industry. Based on ASTM D7843, the influence of some factors including the heat processing, light, aging temperature, and the metal catalyst on the VPR of common industrial lubricating oils such as turbine oil and air compressor oil was tested and analyzed. Furthermore, the influencial mechanism of the amine antioxidant and ZDDP on test results was analyzed. The application methods of VPR in the monitoring of different types of oil under actual working condition were studied. Actual application showed that, with the increase of unit operation time, VPR will increase gradually.

varnish; lubricating oil; testing; application

10.19532/j.cnki.cn21-1265/tq.2017.02.011

1002-3119(2017)02-0050-05

TE626.3

A

2016-12-14。

广州市珠江新星项目(201506010043 ),黄埔区应用基础研究专项(20150000653 )。

林瑞玲,工程师,2008年毕业于广东教育学院化学系,从事工业油品检验分析及方法研究工作。 E-mail:346650832@qq.com