轴流式发动机冷却风扇气动性能与气动噪声数值分析

赵立杰,王新玲,署恒涛,段耀龙,竺菲菲

(1.沈阳航空航天大学 机电工程学院,沈阳110136;2.华南理工大学 机械与汽车工程学院,广州 510641;3.宁波雪龙集团股份有限公司 技术研发中心,浙江 宁波 315800)

轴流式发动机冷却风扇气动性能与气动噪声数值分析

赵立杰1,王新玲1,署恒涛2,段耀龙3,竺菲菲3

(1.沈阳航空航天大学 机电工程学院,沈阳110136;2.华南理工大学 机械与汽车工程学院,广州 510641;3.宁波雪龙集团股份有限公司 技术研发中心,浙江 宁波 315800)

基于商用软件Fluent,以《GB-T1236-2000工业通风机用标准化风道进行性能试验》中C型装置为标准建立了风扇气动性能试验台,介绍了风扇气动性能的计算方法与相关模型参数的设置。以某款风扇为例,计算了静压、功率和效率与流量的关系及噪声水平。并与试验结果进行对比,静压、功率、效率的误差均在6%以内;噪声误差虽然较大,但趋势一致,可用于不同风扇噪声对比。通过研究风扇内部流场,分析了风扇表面压力与速度分布规律以及噪声形成的主要原因,结果表明:叶尖间隙是风扇效率低下的主要原因,同时叶尖涡是风扇涡流噪音的主要贡献者,如果能减小叶尖间隙不仅可提高效率,还可有效控制叶尖涡流,达到降噪的目的。

冷却风扇;计算流体力学;气动性能;气动噪声

由于轴流式风扇重量轻、成本低、结构简单,在现代汽车中得到了普遍采用。作为发动机冷却系统的重要组成部分,其性能的好坏将直接影响发动机的散热、功耗与噪声状况[1-2]。冷却风扇的主要性能参数为流量、静压、功率、静压效率与风扇转速的关系,风扇设计是在保证一定的静压下,尽可能降低功率和噪声,提高风扇效率[2-4]。

文献[5]运用CFD计算与粒子图像测速技术(PIV)对风扇流场进行研究,研究表明,CFD可成功地预测风扇实际流场细节问题。文献[7]中运用多重参考系方法(Multiple Reference Frame,MRF),对冷却风扇及旋转域大小进行了研究。文献[7]利用CFD技术对发动机轴流冷却风扇的气动性能进行了研究,并探讨了计算声学(CAA)在噪声控制中的应用。文献[8]基于LES大涡模型与FW-H方程,用瞬态计算方法对风扇进行CAA数值模拟。文献[9]用稳态计算方法与FW-H模型对风扇进行气动噪声的计算,验证了稳态计算风扇噪声的方法可以用于风扇设计初期噪声的计算;文献[11]用宽频噪声模型研究了叶尖间隙、入口形状以及翼形形状对噪声的影响。

本文建立了发动机冷却风扇性能计算的CFD模型,介绍了风扇气动性能与气动噪声的计算方法、求解技术以及模型参数的选择,计算并分析了发动机冷却风扇的静压、功率、效率与流量的关系以及噪声水平。将计算结果与实验值进行对比,验证了计算模型的正确性。同时对风扇内部压力场、速度场以及噪音分布进行分析,分析了风扇效率低下的原因与影响风扇涡流噪音的主要因素,并提出了改进方法。

1 发动机冷却风扇性能试验

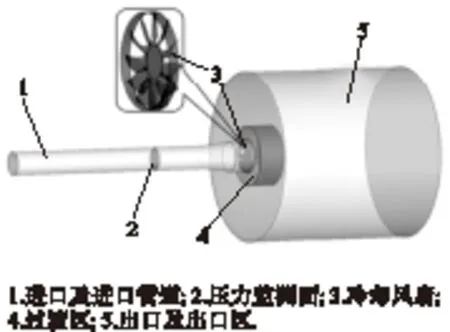

为获得发动机冷却风扇气动性能参数,实验采用以《GB-T1236-2000工业通风机用标准化风道进行性能试验》为标准建立的风扇性能试验台。由于发动机冷却风扇无前、后导叶,同时压力较低,因此采用管道进口-自由出口型测试装置[11],如图1所示。

图1 风扇气动性能试验台示意图

该装置主要由可变供气系统、管道、驱动电机等组件组成。其中:锥形进口1和流量加载板2组成可变供气系统来调控进口流量q(单位:m3/s);整流格栅3、5用于稳定气流;U型压力计9、10测试管道进口处及监测面位置气流压力,进而得到风扇静压力psp(单位:Pa);驱动电机8调控风扇转速n(单位:r/min);转速、扭矩传感器7测量驱动电机扭矩值T(单位:N·m);定义风扇轴功率P(单位:kW)和静压效率η如式(1)和式(2)所示[13]。

(1)

(2)

噪声试验在风扇性能试验室内进行,声压计水平放置在风扇出口中心45°方向lm处。由于风扇性能试验室基础噪声较大,测量前需要分别对环境背景噪声和测量转速下电机空转时的噪声进行测量。

风扇的气动性能主要通过风扇的3条性能曲线来评价,即:流量-静压曲线、流量-功率曲线、流量-效率曲线[13]。实验中,如图2所示。通过改变调速电机8的转速与节流加载板2的过流面积,就能得到风扇在不同转速下的性能曲线。

2 发动机冷却风扇气动性能与气动噪声计算

2.1 风扇性能计算模型的建立

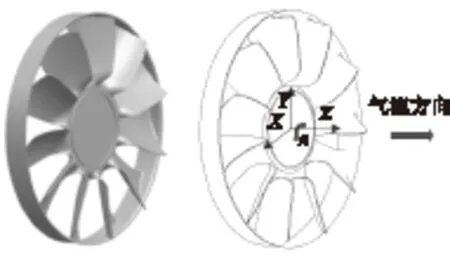

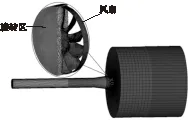

本文以雪龙公司一款代号为Z760WH风扇为例进行研究,如图3所示,这是一款轮毂收缩风扇,为充分利用安装空间其轮毂收缩为薄板。工作转速为2100RPM,风扇外径为760 mm,叶片数为11,叶片等间距分布。利用三维造型软件对实例风扇进行三维建模,取Z轴为风扇的旋转轴,风扇的旋转方向为正转方向,Z轴负方向为来流方向。

图2 风扇气动性能曲线示意图

参照图1所示试验台进行建模,如图4所示。根据管道进口-自由出口的流场特性及风扇附近区域的流线分布规律,所建立Fluent模型包括:等尺寸进口管道1、过渡区4和出口区5。在Fluent管道模型中,质量入口边界条件可任意给定质量流量,省略图1中结构1、2;根据管道模型入口流场均匀性,省略掉图1中结构3、5;管道模型压力监测面2的静压值可以直接获取,省略掉图1中结构9、10。

图3 风扇三维模型

图4 风管试验台仿真模型

因为叶尖涡、分离流等大多出现在叶尖,为捕捉风扇周围复杂旋涡流动,在区域4建立大小合适的旋转区。为了更好地捕捉到叶尖复杂的流场信息,需将叶尖网格与旋转区网格进行细化[15-16],如图5所示;为保证计算精度并减少计算周期,根据流线分布规律,所建立模型中:区域1、5采用六面体网格,网格数约为80万;区域5采用四面体网格数约为100万。

图5 风管试验台计算模型网格示意图

2.2 模型参数及边界条件设置

(1)模型参数设置

风扇是典型的旋转机械,是非定常流动,MRF模型(多重参考系模型)可将非定常旋转问题转化为定常旋转问题,即在风扇周围的旋转区采用动参考系,其他区域采用静参考系,在保证计算精度的同时可大大节约计算资源与计算时间;湍流模型选用RNG湍流模型,在模拟复杂流动时应用较广泛;选用无滑移的标准壁面函数;风扇的流场属于低马赫数流动,可以将空气近似为粘性不可压缩介质,因此选择压力基求解器;采用SIMPLE算法求解压力-速度耦合方程;采用标准格式离散求解连续性方程;采用一阶迎风格式离散求解动量方程;采用二阶迎风格式离散求解湍流动能与湍流耗散率。本模型的收敛准则定为所有监测项残差小于1×10-3,且残差随着迭代步的推进数值保持平稳[2,17-18]。

宽带噪声模型也称稳态噪声模,它是在稳态结果的基础上进行模拟,只能计算出声功率级,不能得到噪声的频谱,但消耗的计算资源仅有非稳态模型的十分之一至百分之一,这是一个快速评估设计是否需要改进的非常实用的模型[19],对于工程问题非常有用。因此,本文的噪声计算均采用稳态噪声模型,在噪声模型中将Broadband Noise Resource 打开即可,噪声源选择风扇叶片。

(2)边界条件设置

入口选为质量入口边界,可根据需要设定不同入口流量,从而得到风扇在不同流量下的性能曲线;出口选为压力出口边界,因为出口与大气相连,故设定其静压值为0。风扇表面选用旋转壁面边界并根据需要设定不同转速,其余表面为静止壁面边界;六面体网格与四面体网格交界面设定为interface来实现数据传递[2,17-18]。

2.3 网格无关性检验

为消除网格数量、质量带来的误差,需进行网格无关性检验[18]。在保证相同网格质量的前提下选取4种密度网格进行仿真计算,结果如表1所示,当网格数控制在一定数量时(约160万)静压计算结果变化不大,仅相差0.46%≤2%,已满足网格无关性要求,但噪声值在网格达到210万时才趋于稳定。考虑计算时间成本(为节约计算资源),选用210万网格进行计算。

表1 网格无关性检验

3 计算结果

3.1 计算结果与试验结果对比

风扇气动性能的计算结果与实验数据对比如图6所示,在工作流量4 m3/s~6 m3/s区间,静压、功率与效率的最大误差分别为5.57%、4.78%与5.69%,误差均在6%以内,验证了该模型与数值计算方法的正确性。选择900~2 400 rpm中6个转速进行计算,噪声计算值和实验值的对比见图7。从图7可以看到,计算值同实验值的趋势较为一致,噪声差值在16 dB左右,这是因为宽带噪声模型忽略了对时间的导数项,只计算了稳态压力变化过程产生的气动噪声。事实上,风扇产生的气动噪声还包括非稳态压力波动所产生的噪声。计算结果表明,稳态噪声模型能够用于对不同风扇噪声的对比。

3.2 计算结果分析

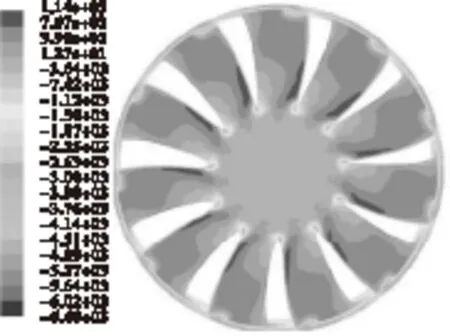

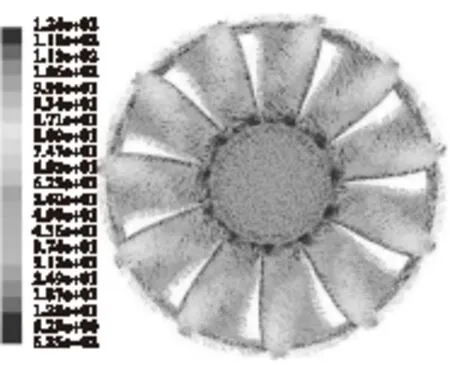

冷却风扇表面静压力分布情况如图8、图9所示。可以看到,叶片压力面的静压分布整体较均匀,叶片中上部分压力较大,表明这部分是风扇做功的主要区域,靠近叶根部分压力较小,因为这一区域的线速度较小。叶片顶端尤其是风扇圆环处静压值较小,因为压力面和吸力面的压差导致气体产生回流,降低了叶尖部分压力面的静压,是风扇效率损失的主要来源之一,减小叶尖间隙可降低叶尖回流损失,提高风扇效率[1]。

图6 风扇性能曲线对比图

图7 风扇噪声对比图

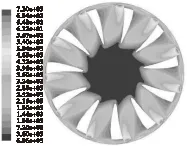

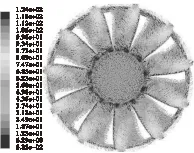

冷却风扇叶片表面动压分布规律图10、图11所示。风扇叶片压力面后缘靠近叶尖的部分,有小面积区域出现动压最大值,风扇叶片吸力面后缘叶片上部有较大面积区域动压较大,在此区域内出现动压的最大值。风扇叶片吸力面前缘、压力面前缘叶顶和叶根部分动压值较小。

图8 冷却风扇压力面静压分布图

图9 冷却风扇吸力面静压分布图

图10 冷却风扇压力面动压分布图

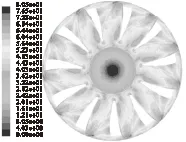

冷却风扇叶片表面总压分布规律如图12、图13所示。总压为动压和静压之和,所以综合静压和动压的分布规律,可以得出总压的分布规律。冷却风扇压力面后缘叶片上部有较大面积区域总压较大,靠近叶尖部分出现总压最大值。冷却风扇吸力面前缘叶片上部总压较小,出现负值,在吸力面后缘叶尖部分总压值较大。

图11 冷却风扇吸力面动压分布图

图12 冷却风扇压力面全压分布图

图13 冷却风扇吸力面全压分布图

冷却风扇叶片表面绝对速度分布和相对速度分布分别如图14、图15所示。由于动压为速度平方的函数,所以,冷却风扇表面速度大小分布与动压相同,但是速度是矢量,在压力面,速度方向与来流方向夹角大于90度,而在吸力面,速度方向与来流方向夹角小于90度。

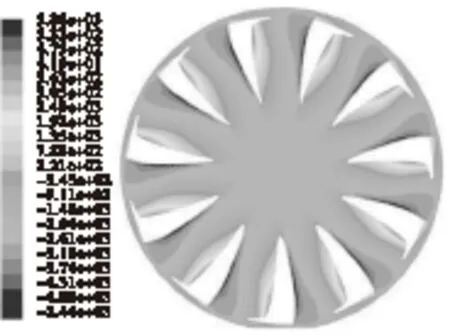

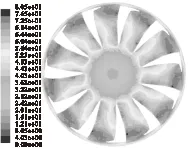

从图16、图17可以看到,风扇表面的噪声主要集中在吸力面的前缘以及叶尖前后缘处,尤其是叶尖处。其原因是流体粘性和压力脉冲造成叶片边缘形成分离流、叶尖涡以及脱落涡等,而这种涡流噪声是风扇气动噪声的主要组成因素之一[18-19]。当叶尖间隙很小时,其对叶尖涡流的控制是有利的,因为叶尖间隙减小到一定程度时,抑制了叶尖二次涡流的形成。但过小的间隙无法满足风扇装配与运转要求,叶尖间隙应该控制在风扇直径的2%以内。

图14 冷却风扇表面绝对速度分布图

图15 冷却风扇表面相对速度分布图

图16 冷却风扇压力面噪声分布图

图17 冷却风扇吸力面噪声分布图

4 结论

(1)建立了与标准试验设备一致的风管试验台计算模型、介绍了风扇试验台的建模方法,计算方法以及相关模型参数的选择,并将计算结果与试验结果进行了对比分析,验证了模型的正确性。所建模型能够指导风扇改进设计。

(2)通过流场诊断研究分析了风扇压力面和吸力面的静压、动压、全压与速度分布规律,分析了风扇效率低下的主要原因,并提出应尽量缩小叶尖间隙以降低叶尖的回流损失,提高风扇效率。

(3)通过观察风扇表面的噪声分布,分析噪声形成的主要原因,并提出通过减小叶尖间隙的方法可有效控制叶尖涡流,达到降噪的目的。

[1]莫伟标.发动机环形冷却风扇结构与参数对其性能影响的研究[D].广州:华南理工大学,2015.

[2]上官文斌,吴敏.发动机冷却风扇气动性能的计算方法[J].汽车工程,2010,32(9):799-802.

[3]上官文斌,王益有.基于无量纲性能曲线的发动机冷却风扇设计方法[J].汽车工程,2010,32(5):455-458.

[4]耿丽珍,袁兆成,李传兵,等.轿车发动机冷却风扇CFD仿真分析及降噪研究[J].汽车工程,2009,31(7):664-668.

[5]KOHRI I,KOBAYASHI Y,MATSUSHIMA Y.Prediction of the performance of the engine cooling fan with CFD simulation[J].Journal of Thermal Analysis & Calorimetry,2010,3(1):508-522.

[6]KOBAYASHI Y,KOHRI I,MATSUSHIMA Y.Study of influence of MRF method on the prediction of the engine cooling fan performance[J].British Journal of Dermatology,2011,163(4):670-671.

[7]张红辉.发动机轴流冷却风扇低噪声气动性能分析与控制研究[D].重庆:重庆大学,2002.

[8]唐永伟.汽车发动机冷却风扇气动性能和声学性能研究[D].长春:吉林大学,2007.

[9]王益友.基于CFD的发动机冷却风扇噪声计算[J].机械工程师,2009,2009(11):11-12

[10]LI HUIBIN.Turbocharger noise prediction using broadband noise source model[J].Journal of Beijing Institude of Technology,2010,9(3):312-317

[11]国家质量技术监督局.GB/T 1236-2000,工业通风机用标准化风道进行性能试验[S].北京:中国标准出版社,2001.

[12]昌泽舟.轴流式通风机实用技术[M].北京:机械工业出版社,2005.

[13]BLEIER F P.Fan Handbook:Selection,Application,and Design[M].New York:McGraw-Hill,1997.

[14]JIN-HYUK,KIM,KWANG-YONG,KIM.Axial-flow ventilation fan design through muti-objective optimization to enhance aerodynamic performance[J].Jouranl of Fluids Engineering,2011,133(10):1-12.

[15]SZU HSIEN LIU,RONG FUNG HUANG.Computational and experimental investigations of performance curve of an axial flow fan using downstream flow resistance method[J].Experimental Thermal and Fluid Science,2010,(34):827-837.

[16]王福军.计算流体力学分析-CFD软件原理与应用[M].北京:清华大学出版社,2004:113-125.

[17]AYHAN NAZMI LIKAN,ERKAN AYDER.Influence of dihedral stacking on the performance of an axial fan[J].Engineering Applications of Computational Fluid Mechanics,2015,8(4):518-529.

[18]NASHIMOTO A,AKUTO T,NAGASE Y,et al.Aerodynamic noise reduction by use of a cooling fan with winglets[C].SAE World Congress & Exhibition,Detroit,MI,USA:2003,112(6):622-630.

[19]NASHIMOTO A,FUJISAWA N,AKUTO T,et al.Measurements of aerodynamic noise and wake flow field in a cooling fan with winglets[J].Journal of Visualization,2004,7(1):85-92.

(责任编辑:刘划 英文审校:赵欢)

Calculation and analysis on aerodynamic performance and aerodynamic noise of cooling fan in axial-flow engine

ZHAO Li-jie1,WANG Xin-ling1,SHU Heng-tao2,DUAN Yao-long3,ZHU Fei-fei3

(1.School of Mechanical and Electrical Engineering,Shenyang Aerospace University,Shenyang 110136,China;2.School of Mechanical and Automotive Engineering,South China University of Technology,Guangzhou 510641,China;3.Technology Research and Development Centre,Ningbo Xuelong Group Co.,Ltd.,Ningbo 315806,China)

A test-bench for aerodynamic performance of cooling fan in axial-flow engine was set up based on a type C device in GB-T1236-2000(Standardized duct for industrial ventilators conducts performance tests)using a commercial software(Fluent).A method calculating aerodynamic performance of the fan and setting relevant parameters of the model was introduced.Taking a certain fan as an example,noise level and relationships between flow rates and other parameters(i.e.static pressure,power,and efficiency)were calculated.The calculated results were compared with the measured data.The comparisons show that the calculation errors of static pressure,power and efficiency are less than 6%,Change trend of the calculated parameters is consistent with that of the measured values despite the high noise error.The calculation method can be used to compare noise of different cooling fans.The distribution of pressure and velocity on surface of the fan and main causes for noise were further analyzed by studying flow field inside the fan.The results indicate that tip clearance is the main cause for low efficiency of the fan,and tip vortex led to the vortex noise of fan.If tip clearance is reduced,cooling efficiency will be improved and the tip vortex will also be controlled effectively to reduce noise.

cooling fans;CFD;aerodynamic performance;aerodynamic noise

2016-11-18

赵立杰(1964-),男,辽宁沈阳人,副教授,主要研究方向:智能材料与智能结构,E-mail:zhaolj@sau.edu.cn。

2095-1248(2017)01-0050-07

TK414.2

A

10.3969/j.issn.2095-1248.2017.01.008