搅拌摩擦焊接技术研究进展

陈振中,王 月

(沈阳航空航天大学 航空航天工程学部(院),沈阳 110136)

名家综述

搅拌摩擦焊接技术研究进展

陈振中,王 月

(沈阳航空航天大学 航空航天工程学部(院),沈阳 110136)

继激光焊后,搅拌摩擦焊成为具有革命性的焊接技术。因焊接温度峰值低于材料熔点,搅拌摩擦焊可避免常规熔化焊所产生的热裂纹、大变形和组织粗大等缺点。对搅拌摩擦焊接技术进行了全面系统的介绍,主要包括焊接原理、焊接设备、焊接工具、可焊材料、焊接接头形式及焊接接头静载/动载性能等。对由搅拌摩擦焊演变而来的常规搅拌摩擦点焊、回填式搅拌摩擦点焊也进行简单介绍。最后对搅拌摩擦焊技术在航空航天、汽车、轮船等领域的应用进行介绍和展望。

搅拌摩擦焊;焊接设备;焊接工具;力学性能

搅拌摩擦焊接(Friction Stir Welding,FSW)是由英国焊接研究所于1991年发明的一种固相焊接方法[1-2]。与传统熔化焊相比,FSW焊接过程中没有烟尘、飞溅,热辐射等且可避免热裂纹、大变形及粗大组织等缺点[3-4]。因此继激光焊接技术后,FSW被誉为最具革命性的绿色无污染的连接技术[1,5]。近年来随着FSW技术的发展,FSW已被广泛应用于焊接各种牌号的铝合金、镁合金等低熔点材料[6-7]。对于钢、钛等高熔点材料的焊接也得到国内外学者的广泛关注[8-9]。作为一种革命性的绿色焊接技术,FSW已在航空航天、轨道车辆、造船等方面得到应用。本文将从FSW焊接设备、可焊材料、焊接工具、接头力学性能及FSW应用与展望等方面介绍FSW的研究现状。

1 焊接原理

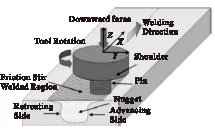

1.1 FSW焊接原理

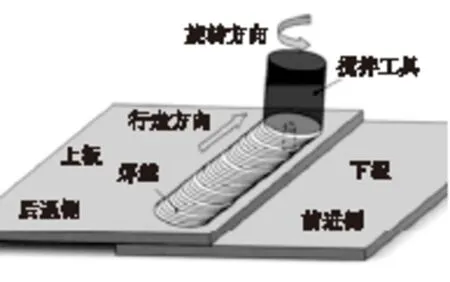

FSW是通过圆柱形、锥型或其他形状的搅拌工具扎入到待焊工件内部,在搅拌工具的摩擦、搅拌与顶锻作用下并相对于待焊工件运动从而实现工件焊接的一种连接方法[10]。其焊接原理如图1所示。焊接过程主要包括三个阶段:(1)高速旋转的搅拌工具插入到工件内部,并下扎到固定深度;(2)高速旋转的搅拌工具相对于待焊工件移动,且轴肩给予工件一定的顶锻力;(3)焊接结束,搅拌工具撤离工件。因此影响焊接质量的主要因素包括搅拌工具的转速、焊速、下压量、顶锻力、主轴倾角等。经FSW所得焊缝表面光滑美观(图2)。在FSW过程中使材料达到塑化状态的热主要来自于搅拌工具与材料摩擦及焊缝材料塑性变形。焊接过程中所产生的热仅使材料达到塑性状态,而低于材料熔点,因此相比于其他熔焊具有以下特点:

(1)焊前准备工作少,焊接过程简单;

(2)无飞溅、绿色无污染;

(3)接头抗拉性能好;

(4)焊接变形小;

(5)焊接缺陷少;

(6)无需填丝,能耗少。

图1 FSW焊接原理图

图2 FSW焊缝表面形貌

由FSW发展的静轴肩FSW、双轴肩FSW等的工作原理与FSW相似,均是通过搅拌工具与材料的摩擦产热完成焊接,此处不再赘述。

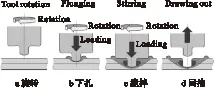

1.2 搅拌摩擦点焊焊接原理

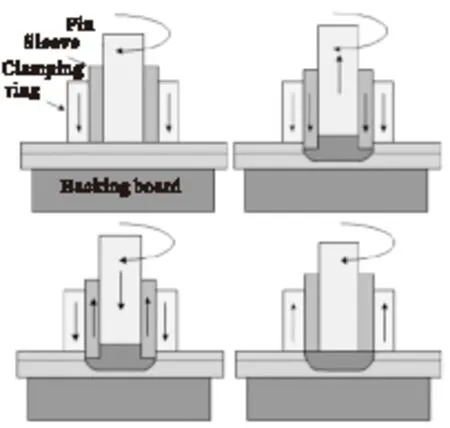

由FSW发展而来的一种新型固相点焊技术——常规搅拌摩擦点焊(Friction Stir Spot Welding,FSSW),与常规FSW焊接原理类似。FSSW利用搅拌工具与待焊材料的摩擦产热完成焊接。与FSW不同的是,FSSW无需直线或曲线运动,仅在固定位置高速旋转并停留一定时间而完成焊接,即焊接速度为零,工作原理如图3所示。FSSW所用搅拌头与常规FSW所用搅拌头相似,基本无磨损,但FSSW更多用来焊接搭接结构。

图3 常规FSSW工作原理

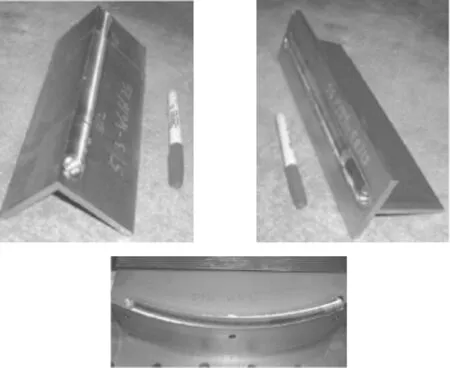

继FSSW之后,填充式搅拌摩擦点焊是Mazda公司于2003年发明的固相焊接技术,其所用搅拌头由轴肩与搅拌针两部分组成。焊接过程主要分为五个部分:(1)搅拌针高速旋转并下扎到指定深度;(2)搅拌针回抽留下匙孔;(3)搅拌针与轴肩同时下扎消除匙孔;(4)搅拌针与轴肩回到焊点表面;(5)搅拌针与轴肩撤离表面,焊点形成。具体实验过程如图4所示[11]。虽然填充式搅拌摩擦点焊所形成的焊点无匙孔,但因轴肩与搅拌针同时下压,且无外围套筒的保护,在焊点表面会有轻微飞边形成。

图4 填充式FSSW

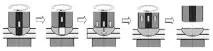

因此,既无匙孔又可避免飞边产生的回填式搅拌摩擦点焊(Refill Friction Stir Spot Welding,RFSSW)应运而生。RFSSW焊接工具包括三部分,即压紧环,套筒与搅拌针。在焊接过程中,压紧环紧压工件表面,不仅起到固定作用,还可以防止焊点表面飞边的产生。RFSSW通过套筒与搅拌针的相对运动实现焊接,按搅拌工具的下扎方式不同,可分为套筒下扎式与搅拌针下扎式。因搅拌针下扎方式在焊核底部易出现缺陷,因此套筒下扎式RFSSW研究居多。RFSSW焊接过程可分为四个阶段:(1)摩擦生热。焊接开始时,搅拌头三件套紧压试板表面,将工件固定在工作台上,与此同时高速旋转使焊点材料达到塑性状态;(2)套筒下扎,搅拌针回抽。此过程中轴套始终紧压试板以防止塑性材料外溢,套筒与搅拌针高速旋转并相对运动到设定位置;(3)搅拌针下扎,套筒回抽。当套筒下扎至设定深度,套筒与搅拌针交换垂向运动方向,并同时运动到试板表面;(4)焊点形成。搅拌针与套筒到达试板表面后,搅拌工具三件套同时离开试板表面,形成焊点,其工作原理图见5。RFSSW不仅解决了FSW焊后退出孔问题,而且因绿色无污染等优点可逐渐代替铆接、电阻点焊等传统点焊技术。

图5 套筒下扎式工作原理图[12]

2 焊接设备研究[1,13-18]

2.1 FSW设备研究

迄今为止,为适应焊接结构形式的多样化,搅拌摩擦焊设备种类很多。美国MTS公司开发了两台液压驱动FSW设备,可实现多种形式接头的焊接。美国西雅图MCE也生产了FSW焊机,可实现航天飞机燃料筒体的纵、环缝焊接。美国Ohio州Cineinnati的通用工具公司首次研制具有真空夹紧装置的FSW设备。挪威造船厂使用Power stir TM设备进行快艇铝合金结构件的焊接。空客、波音、日本川崎等公司均对系列化FSW设备进行研制和开发。2002年北京航空制造工程研究所取得FSW专利技术许可,并成立北京赛福斯特技术有限公司,意味着FSW技术正式步入中国。北京赛福斯特技术有限公司研制生产台式、龙门型(图6)和专用型3个系列设备,可焊接纵缝、环缝、平面二维、空间三维等多种形式接头[15]。为适应三维复杂结构件的FSW焊接,北京赛福斯特技术有限公司成功研制出机器人搅拌摩擦焊设备,目前已实现平面二维、空间三维等复杂轨迹的FSW焊接,如图7所示[18]。FSW设备只有提供足够的载荷和保证精准度条件下方可确保焊接过程的顺利进行。机器人FSW设备采用多模式控制,可有效保证焊接过程的稳定性及焊接接头的质量。

除此之外,上海航天设备制造总厂及金凤切割等国内多家制造厂均对FSW设备进行研制和开发。

图6 FSW设备

图7 FSW机器人

2.2 FSSW设备研究

虽然常规FSSW焊后存在匙孔,但与电阻点焊及铆接相比,焊接接头具有质量高、寿命长、能耗低和效率高等优点。Mazda公司的RX-8型汽车发动机罩和后门均使用了常规FSSW技术。FSSW可使用常规FSW设备,因此工艺过程简单,操作方便;焊接过程中不需要焊接时间控制器、变压器等辅助设备,因此投入少。与此不同的是,RFSSW焊接过程中除了主轴控制外,还需搅拌针与轴肩的相对运动才可完成焊接。上海航天设备制造总厂于2009年成功制造出第一台搅拌摩擦点焊设备。此后,北京赛福斯特有限公司与KUKA机器人合作,开发出十轴联动且工作半径为2.8 m的RFSSW机器人(图8),并亮相于21届埃森国际切割与焊接展会。

图8 搅拌摩擦点焊设备

2.3 焊接设备存在问题及发展方向

目前,为扩大FSW的应用范围,由FSW发展而来的焊接机器人如静止轴肩FSW机器人、双轴肩FSW机器人等均在开发和研制中。国内外对FSW设备的开发和利用,使FSW技术将逐渐大规模应用于轨道交通、航空航天等各个领域。

但焊接设备过于庞大,对于小尺寸焊件使用性不佳。因焊接过程中需要提供足够的顶锻力,已装配的焊接结构件必须同时配有工装。因此,为使FSW更进一步应用于生产线工作,提高工作效率,FSW设备需朝着智能化、轻便化等方向发展。此外,国内外对平面二维FSW的研究已较为成熟,而空间多曲面焊接设备需进一步优化。同时,为节约工装成本,提高工作效率,可设计FSW的柔性工装配合焊接。

3 焊接材料

3.1 同种材料的连接

铝合金因密度小、强度高、刚性大,在航空航天、汽车、轮船等领域的应用较为广泛。传统的熔化焊焊接温度峰值高于材料熔点,易产生热裂纹、大变形、气孔等缺陷,而FSW焊接过程中金属不熔化且焊后变形小于熔焊,可成功解决铝合金的焊接问题。因此,自FSW发展以来,被广泛应用于有色金属的焊接。

到目前为止,有关铝合金FSW的研究最多,主要包括2系列(Al-Cu)、5系(Al-Mg)、6系(Al-Mg-Si)、7系(Al-Zn)、8系(Al-Li)等。FSW初始用于连接同种铝合金材料,史耀武等人[19]指出几种不同铝合金厚度的FSW焊接速度。随着镁合金在各领域的应用,对镁合金FSW的发展得到越来越多的关注。邢丽等人[20]对航空用MB8镁合金的接头成形、微观组织、力学性能进行研究。目前,对AZ61、AZ31等镁合金同种材料的研究越来越广泛。对于高熔点合金的FSW研究一直是国内外研究的难题,但不乏钛及其合金[2-3,5,8]、铜[9]、钢[21]等的微观组织、拉伸性能、微观硬度、疲劳性能、裂纹扩展性能等方面的报道。不仅如此,具有高强度的复合材料FSW的研究也日趋广泛,如张田仓等人[22]试验了铝基复合材料的焊接,结果表明FSW不仅可实现颗粒增强铝基复合材料的焊接,而且焊接过程稳定、可靠。由于搅拌头的搅拌作用,颗粒重新分布,基体具有复杂的流变特性,何宇等人[23]研究了工艺参数对镁基复合材料的FSW接头的微观组织和力学性能的影响,结果显示在轴肩直径为10 mm、搅拌头倾角为2°、焊速为25 mm/min时,只有转速为700 rpm下方可获得最优的抗拉强度及延伸率。

3.2 异种材料的连接

在实际的生产实践中,由于异种材料的热物性能差异,焊缝中容易出现脆性的金属间化合物,因此除了同种材料的连接,异种材料的连接也是一大难题。由FSW所得接头具有扩展不规则的交界面,可阻止裂纹的产生,尤其是对于导电材料的过渡接头。经研究表明,对铜铝、钢铝、钢铜、热固性材料与热塑性材料等异种材料的FSW焊接均可获得满意的结果[24]。无论何种材料,焊接接头形式均多种多样。与传统熔焊相比,FSW也可以焊接对接、角接、搭接等接头。图9是华盛顿大学的Edwards等人[25]对6 mm厚TC4钛合金FSW对接接头的研究,图10是搭接接头的焊接方式。不同于对接形式,FSW搭接试板的相对位置及搅拌头旋转方向均会影响其受力方式,进而影响到搭接接头的力学性能。

图9 FSW对接形式

图10 FSW搭接形式

3.3 存在问题及研究方向

从前文陈述中可知,FSW技术可实现金属材料和复合材料的同种、异种材料的对接、角接、搭接等。与传统焊接方式相比,FSW接头具有较优的连接性能。从焊接原理上分析,FSW通过搅拌头与材料的摩擦产热实现接头的连接。因此对于无机非金属材料的FSW连接研究甚少。

未来可通过改善搅拌头的材料尝试其他不同材料的连接,扩大FSW的使用范围。

4 搅拌工具研究

4.1 工具材料的选择

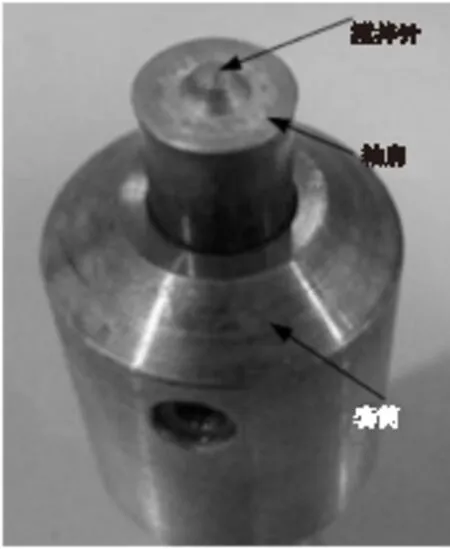

在FSW过程中,通过搅拌工具与待焊板材的摩擦与搅拌产生焊接所需要的大部分热,因此搅拌工具是影响FSW成功的关键技术,搅拌工具也被誉为FSW的心脏[14]。搅拌工具也称为搅拌头,由搅拌针、轴肩及套筒组成,如图11所示。搅拌针不仅提供焊接所需要的热,还会带动周围材料的流动形成焊缝;轴肩是与工件表面摩擦产生焊接热且对塑性材料起包裹作用。FSW是一个集热、力与机械于一体的焊接过程,因此要求搅拌头材料耐高温、耐磨损以及良好的抗高温软化性能和抗冲击性能等。

图11 常规搅拌工具组成

FSW初期以焊接铝镁低熔点材料为主,轴肩与搅拌针材料的选择主要为工具钢、高温合金等。随FSW技术的进一步发展,焊接逐步扩展到钛、钢等高熔点材料,因此对搅拌头材料提出了更高

的要求。Wu等[26],Cam等[27],Wang等[28]及Farias等[29]使用纯钨、硬质合金、多晶立方氮化硼及金属陶瓷等材料焊接高熔点合金,但搅拌头磨损严重且加工较为困难。通过往纯钨中添加铼元素可提高延性、抗拉强度、屈服强度及耐高温性能等特点,钨铼合金被用来作为高熔点的材料焊接的搅拌头材料[30]。

4.2 工具形貌研究

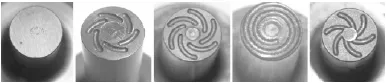

众所周知,搅拌头形貌决定了焊缝材料的流动,从而决定焊缝横截面成型,因此对搅拌头形貌优化至关重要。搅拌针形貌与轴肩形貌的不同组合构成了多种搅拌头形貌。搅拌针形貌主要包括圆柱形光头、柱形螺纹、锥形螺纹、三槽锥形螺纹及更复杂的偏心圆搅拌针、偏心圆螺纹搅拌针、非对称搅拌针等等。随后为适应焊接要求,系列化Whorl Tool搅拌头(图12a),具有3条螺旋沟槽的可不断变化沟槽深度、角度的Triflute搅拌头(图12b)、更大焊接厚度的MX-Triflute搅拌头等陆续被发明[31]。Yue等人[32]为促进搅拌摩擦搭接面处沿水平方向材料流动和减小垂直方向的材料流动,设计了锥形正反螺纹搅拌针。

图12 搅拌针形貌

除了搅拌针,轴肩对于焊缝成型也起至关重要的作用。轴肩作用有两个:与待焊材料摩擦产热、对待焊表面施压。轴肩的发展经历了平面—凹面—同心圆凹槽—涡状线—其他更复杂的形状等过程(图13)。无论何种形貌的轴肩,其目的不仅使金属塑化、增加材料流动,还要提供顶锻力,最大范围防止焊接接头底部缺陷的产生。对于薄板来说,通常会使用无针搅拌头进行焊接。Bakavos等人[33]使用不同轴肩形貌的无针搅拌头(图14)焊接0.93 mm厚的6111-T4铝合金,结果表明使用无针搅拌头进行FSSW试验可得到高剪切强度(3.4 kN)的焊点,且焊接效率高。

4.3 复合工具研究

为扩大FSW的应用范围,复合搅拌头得到国内外学者的广泛研究。因FSW对工装卡具要求极高,Thomas等人[34]、刘会杰等人[35]、黄永宪等人[36]分别设计了固定分体式双轴肩搅拌头,通过改变轴肩形貌、尺寸、旋转方向等,顺利完成了焊接。Edwards等人[37]设计了自适应双轴肩搅拌头,不仅提高了焊接速度,也可实现更薄铝合金的焊接。搅拌头因沿板厚方向的产热不同,造成焊核区组织不均匀。同时也为降低焊接过程中扭矩和力,美国工程咨询服务公司Statesville的Callahan提出了最外围轴肩静止的FSW(SSFSW)。此后,Davies等人[38]研究了钛合金SSFSW,结果表明,在焊接参数为400 rpm/60 mm/min时,SiC的静止轴肩使焊缝仅次于上表面的组织为完全的等轴晶,焊核中部为完全的片层状组织。具体的复合工具形貌如图15所示。

图13 轴肩形状

图14 无针搅拌头

图15 复合搅拌工具

4.4 存在问题及发展方向

搅拌头作为制约FSW发展的核心技术,其材料的选择及形貌的设计对焊缝成形至关重要。对低熔点材料而言,搅拌头材料的选择较为固定,因此对于薄板和厚板的搅拌针和轴肩的优化显得更为重要。而对于高熔点材料而言,钨铼合金的搅拌头成本太高,并且磨损也较为严重,而搅拌头的磨损问题将限制其在各领域的发展。

对于低熔点材料的FSW工具,其突破点主要在于对厚板焊接的搅拌头形貌的优化;对于高熔点材料,其重点应归结为材料的制备及成本的优化方面,既要防止搅拌头的过度磨损,同时也要降低成本。为焊接更广泛的低、高熔点材料,提高焊接效率需对搅拌头材料及形貌进一步优化。

5 微观组织及力学性能的研究

纵观国内外学者有关FSW研究成果,焊接接头的微观组织是决定其力学性能的关键因素,而力学性能是评价焊接质量好坏的主要指标之一。因FSW过程中温度峰值低于材料熔点,可避免常规熔化焊所产生的缺点;另一方面,由于搅拌针的强烈搅拌作用,焊核区由细小的等轴晶组成。以上两个原因使得FSW接头的力学性能普遍高于普通熔焊力学性能。因此,国内外学者对不同金属材料的FSW工件的拉伸、硬度及动载下疲劳性能进行广泛研究[49-52]。

5.1 微观组织

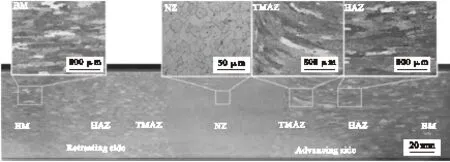

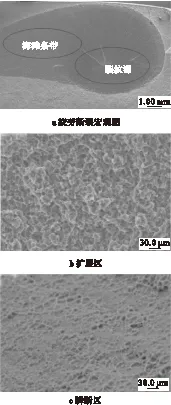

FSW初期以焊接铝镁等低熔点材料为主,横截面形貌均呈碗型(图16),且与搅拌针形状类似。FSW焊缝可分为母材(Base Material,BM)、热影响区(Heat Affected Zone,HAZ)、热机影响区(Thermo-Mechanically Affected Zone,TMAZ)及焊核区(Nugget Zone,NZ)。只受到热循环作用的HAZ组织发生回复,与母材相比,晶粒明显粗大;而TMAZ经历热循环及搅拌针轻微机械搅拌的双重作用,组织有明显被拉长或扭曲的特点,如图16为6061铝合金各区域组织。但是在双相钛合金FSW中,刘会杰等人[39]、王文等人[40]、李继忠等人[41]、Yoon等人[42]并没有观察到TMAZ,相反王快社等[43]、Esmaily等[44]、赵强等[45]等人却发现了热机影响区。因此TMAZ在铝合金总是存在而在钛合金中因试验参数等因素TMAZ并不明显。NZ位于焊缝中心,由于较高的热循环及搅拌针强烈搅拌作用,NZ区组织发生动态再结晶,形成细小的等轴晶。

图16 横截面形貌

但是对于双相钛合金来说,过高的温度可能使焊核区组织发生相变。Liu等[35,39]研究了焊接温度峰值低于β相变点的TC4钛合金FSW,得出NZ由双态或完全等轴的动态再结晶晶粒组成。Zhang等[46]研究了焊接温度峰值高于相变点的TC4钛合金FSW,NZ由完全片层状组织构成。因TC4钛合金的低热导率,沿板厚将产生不一样的温度峰值,从而导致微观组织形态各异。姬书得等人[3]通过FSW得出2 mm厚TC4钛合金接头NZ区双态及片层状的微观组织,通过背部加热辅助工艺,减小上下板面的温度梯度,从而获得完全的片层状组织[47]。

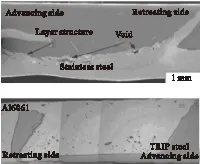

对于异种材料的对接焊,若采用同种材料的焊接方法将搅拌针置于焊缝中心则很难成型,焊核区容易形成缺陷。对于热物性能不同的合金,在FSW过程中搅拌针的偏移量及材料的相对位置均会影响其力学性能。因此,对于高低熔点FSW的对接焊,因两种金属熔点相差较大,为防止低熔点材料过热,将搅拌针偏向低熔点材料一边,在焊缝中易出现裂纹、孔洞等缺陷,NZ内容易生成金属间化合物等。图17是6061铝合金与钢的FSW对接接头横截面。图17a中孔洞缺陷清晰可见;图17b中一层的钢屑镶嵌在铝合金中且界面结合良好。铝和铁不但形成固溶体还可以形成金属间化合物,接头性能与化合物的数量、分布和形态密切相关。虽然脆性金属间化合物属于高硬脆相,并以针状或片层状出现在界面处,割裂集体,严重增加焊接接头的脆性断裂倾向,导致接头力学性能恶化。如果金属间化合物数量小且弥散分布,不仅不会恶化接头性能反而可以起到强化作用。商等人[48]指出Ag3Sn细小的组织有利于提高焊料强度,但是树枝状形态却不利于力学性能的提高。由此可知金属间化合物并不是完全有害于力学性能,而如何调控金属间化合物的生成和分布却是至关重要。

5.2 静载力学性能

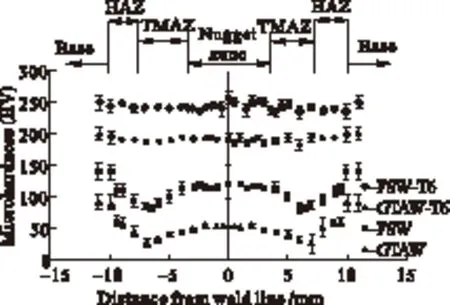

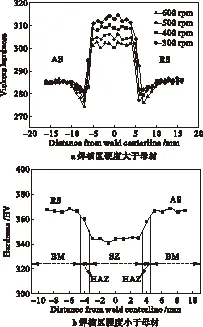

Fahimpour等人[49]比较了6061铝合金GTAW与FSW的力学性能,得出FSW工件的抗拉强度稍高于GTAW,但延伸率超过GTAW的一半多;FSW横截面硬度均大于GTAW工艺所得焊缝硬度(图18)。Shukla等人[50]得出2195-T8铝锂合金焊缝区硬度低于母材,最小硬度值出现在前进侧热影响区,但焊缝抗拉强度、NZ硬度几乎不受焊接参数的影响。对于高熔点材料而言,刘会杰等人[51]研究得出TC4钛合金FSW接头的抗拉强度达到母材的92%,但NZ硬度低于母材,拉伸工件断裂在NZ。相反,Zhang等人[46]的研究得到NZ硬度高于母材,最小的硬度值出现在前进侧;焊核内工件的抗拉强度与延伸率均高于母材。

图17 铝钢FSW对接横截面

图18 FSW与GTAW工艺硬度对比

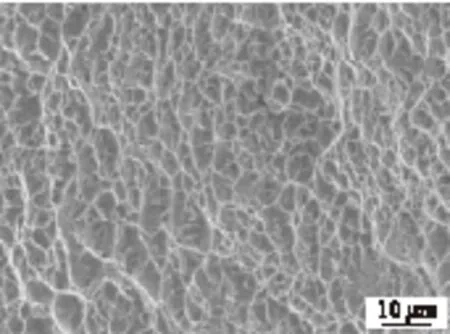

NZ因发生动态在结晶形成细小的晶粒具有细晶强化作用,因此NZ硬度高于母材(图19a)。当热输入过高时,反而使NZ发生软化,硬度降低(图19b)。HAZ因只受热循环作用,组织明显粗大,一般为硬度最低点,恶化了力学性能。当受拉伸载荷时,因焊缝表面有轻微凹陷,拉伸工件易在轴肩作用区产生应力集中而产生初始裂纹,当NZ硬度大于HAZ,裂纹朝着HAZ扩展(图20a);当NZ发生软化时,则向NZ区扩展(图20b),最后直至断裂。断裂面由大量韧窝组成,呈现韧性断裂(图21)。为获得拉伸性能及硬度较高的FSW接头,应合理控制焊接热输入。

图19 FSW焊缝微观硬度

图20 断裂位置

图21 拉伸断口

5.3 疲劳性能研究

众所周知,静载下的破坏取决于结构整体,动载下疲劳破坏则由应力或应变较高的局部开始萌生,逐渐积累并扩展,最终导致破坏。Edwards等人[53]研究发现FSW工件的疲劳数据明显优于熔化焊接接头,不同板厚的FSW疲劳工件均萌生于表面。Wu等人[54]指出TC4钛合金高周疲劳寿命主要与焊核区组织有关;而疲劳强度按照双态微观组织、片层微观组织及等轴微观组织逐渐降低。Edwards等人[55]通过焊后热处理,使疲劳寿命只有母材50%的FSW工件提高到母材的80%左右。疲劳断裂不同于拉伸断裂,疲劳断口有三个明显的特征:裂纹源、裂纹扩展区和瞬断区(图22)。裂纹源一般是一个,也可为多个,一般位于高应力或焊接缺陷处。材料表面附近为高应力区,而焊接缺陷表现为焊缝内部的孔洞、隧道等,而对于会生成金属间化合物或具有第二相粒子的合金,裂纹通常也会在此处萌生。裂纹扩展区最明显的特征是疲劳辉纹,一般是晶粒级别,必须借助高倍显微镜才能观察到。瞬断区形貌类似于拉伸断口,具有大量韧窝。

目前对不同合金FSW接头静载和动载的力学性能研究很多,通过优化工艺参数,优化搅拌工具等获得具有较优力学性能的焊接接头,为FSW在各领域的发展应用提供了完善的理论支持。

6 应用与展望

FSW过程中无飞溅、无烟尘、无热辐射,焊接温度峰值低于材料熔点,可避免传统熔焊所产生的热变形、高残余应力、热裂纹等一系列缺点,是一种绿色环保的连接方式,在航空航天、造船、轨道交通等行业得到广泛应用。

在航空领域[56],2007年,中航工业北京赛福斯特技术有限公司承担了运-20军用运输机大型结构件的FSW研制任务。2009年,成功实现运-20军用运输机大型壁板结构件的FSW制造,使大飞机制造技术达到了国际水平。2014年,FSW结构件进入批产。于2016年7月6日,我国最新研发的运-20大型军用运输机正式列装空军航空部队,标志着FSW技术正式应用于我国航空领域。运-20运输机大型壁板结构件的FSW制造,使中国大飞机技术达到国际水平。图23为大型动龙门FSW设备及运-20运输机。

图22 疲劳断口

图23 大型动龙门FSW设备及大飞机

目前中航工业赛福斯特公司已成功实现飞机机身、舱体、地板结构和雷达冷板等部件的FSW焊接。纵观国外航空工业,以英国焊接研究所、波音、空客及美国月蚀公司为代表的FSW技术的开发和应用已取得丰硕成果。美国月蚀公司在第一架商用喷气客机Eclipse-500型飞机上采用FSW全面替代铆钉连接,其中包括飞机蒙皮、翼肋、地板甚至结构件,图24为Eclipse-500型飞机结构件之一。FSW技术在飞机上的应用,其制造效率比自动铆接快6倍,比手动铆接快60倍。美国采用FSW技术制造的载货斜坡地板,减重180 kg;制造的军用大型运输机C-17也降低了制造成本。洛克希德马丁公司使用FSW焊接C-130J压力舱壁板、地板及隔板。波音公司试验FSW成功焊接F-15战机尾翼整流罩。因此FSW技术在未来国内外飞机制造领域将有很大优势。

图24 Eclipse-500型飞机结构件之一

在航天领域[56],箭体结构是航天运载工具的重要结构件,主要包括推进剂贮箱、级间段和整流罩等舱段。若使用传统熔化焊连接国外箭体结构材料常用的第三代铝锂合金,容易造成锂元素的烧结,而FSW技术的发展为铝锂合金的连接提供了关键技术。自FSW发展以来,美国波音公司首先将FSW应用于火箭部件的连接。目前FSW已成功应用于美国Delta系列、Atlas系列火箭贮箱、航天飞机外贮箱的纵缝高质量连接。图25为欧洲Fokker宇航公司使用FSW制造的Ariane 5发动机主承力框。焊接材料为高强7系铝合金,主体结构为12块带翼板加强平板连接,用FSW替代铆钉连接,大大减轻了质量。

FSW技术在各领域的成功应用不仅降低成本,而且缩短了制造周期,大大提高了接头强度。基于FSW技术的焊接优势以及产品需要,中航工业赛福斯特公司及航天设备总厂等均开展了系统的科研攻关。中航工业使用FSW技术焊接直径为2.25 m的火箭燃料贮箱模拟件且完全达到设计要求(图26)。航天设备总厂从2005年开始研究至2014年年初,采用FSW生产的箱底、筒段、短壳纵缝的长征四号火箭发射成功。

图25 Ariane 5发动机主承力框

图26 火箭燃料贮箱模拟件

在轨道车辆领域[57],地铁车辆中多使用比强度高、耐腐蚀的铝合金,而传统熔化焊焊接铝合金接头易出现气孔、夹杂、热裂纹等缺点,且焊接结构变形大,而FSW技术的发展无疑是焊接铝合金最好的选择。采用熔化极气体保护焊焊接地铁车辆底架、车顶及侧墙等构件时焊接质量难于控制,且焊接过程复杂,焊接成本高,而使用FSW可实现小变形,高生产效率的焊接。日本日立公司、住友轻金属公司采用FSW焊接地铁车体侧墙、车顶,接头形式也从简单的单面单层发展到双面双层。瑞典SAPA公司向所有生产商(Alstom/Bombardier/CAF/Siemens等)提供FSW制造的铝合金挤压型材焊接件。为适应国际大趋势,国内株洲电力机车有限公司、青岛四方股份有限公司、北车长春轨道客车股份有限公司、南车南京浦镇车辆有限公司等均将FSW技术应用到高速列车、地铁车辆中。焊接结构也从最初的侧墙板延伸到车顶空调板、底架地板等部位。

在船舶领域,日本SLM公司使用FSW完成了夹层结构和海水防护平板的制造;瑞典SAPA公司利用FSW完成了中空铝合金型材的连接;澳大利亚Adalaide大学开发了用于轻型高速海洋游船的曲面壁板焊接的轻便设备。国内多家造船厂对船体结构中的甲板、壁板、隔板均使用了FSW技术。

此外,FSW在汽车制造业中主要应用于某些汽车零件的制造,如汽车轮毂,电池托盘等。

由FSW发展而来的搅拌摩擦点焊在诸多领域得到应用,如日本Mazda公司在RX-8型汽车的发动机罩和后门均使用了点焊技术,美国AMP公司用搅拌摩擦点焊技术连接机身平板与K型筋等。随着焊接技术的发展,FSW可逐步取代传统熔化焊、电阻点焊、铆接等工艺。

7 结论

FSW自发展以来,便得到国内外学者的广泛关注。截止到目前为止,FSW焊接设备已从简单的台式二维发展到大型动龙门焊机、空间三维焊机和机器人焊接设备等。可焊材料也从低熔点过渡到高熔点。为解决焊接过程中出现的缺陷等问题,一些复杂形状的焊接工具被发明。更重要的是,FSW接头的力学性能明显高于传统熔化焊。

“中国制造2025”提出以后,中国制造业提出了智能工厂,构建绿色制造体制,建设绿色工厂,提高生产效率。FSW作为绿色焊接技术,完全符合中国制造所要求的大趋势。然而在焊接的主体工具包括焊接设备及焊接工具等方面仍需要进一步优化。在既能满足强度、刚度、稳定性的基础上,增加设备的智能化,灵活性以及延长焊接工具寿命,在保证焊缝质量的前提下,提高工作效率。相信在不久的将来,FSW必将对我国制造业发展起巨大的推动作用。

[1]WALDRON D J,ROBERTS R W.Friction stir welding a revolutionary new joining method[J].Aerospace Automated Fastening Conference and Exposition,Long Beaeh,California,1998,(9):15-17.

[2]LIENERT T J.Microstructure and mechanical properties of friction stir welded titanium alloys:friction stir welding and processing.Materials Park(OH):ASM International;2007.

[3]姬书得,温泉,马琳,等.钛合金搅拌摩擦焊厚度方向的显微组织[J].金属学报,2015,51(11):1391-1399.

[4]孙宜华,杜良.搅拌摩擦焊的研究进展与应用[J].新技术新工艺,2011(6):70-73.

[5]JI S D,WANG Y,LI Z W,et al.Effect of plate thickness on tensile property of Ti-6Al-4V alloy joint friction stir welded below β-transus temperature[J].High Temperature Materials and processes,2016.

[6]MIRONOV S,ONUMA T,SATO Y S,et al.Microstructure evolution during friction stir welding of AZ31 magnesium alloy[J].Acta Materialia,2015,100:301-312.

[7]XU W F,LIU J H,CHEN D L.Influence of Test Temperature on the Tensile Properties along the Thickness in a Friction Stir Welded Aluminum Alloy[J].Journal of Materials Science & Technology,2015,31(9):953-961.

[8]POONDLA N,SRIVATSAN T S,PATNAIK A,et al.A study of the microstructure and hardness of two titanium alloys:Commercially pure and Ti-6Al-4V[J].Journal of Alloys and Compounds,2009,486(1-2):162-167.

[9]CARTIGUEYEN S,MAHADEVAN K.Influence of rotational speed on the formation of friction stir processed zone in pure copper at low-heat input conditions[J].Journal of Manufacturing Processes,2015,18:124-130.

[10]王国庆,赵衍化.铝合金的搅拌摩擦焊接[M].北京:中国宇航出版社,2010.

[11]UEMATSU Y,TOKAJI K,TOZAKI Y,et al.Effect of refilled probe hole on tensile failure and fatigue behavior of friction stir spot welded joints in Al-Mg-Si alloy[J].International Journal of Fatigue,2008,30(10-11):1956-1966.

[12]PIETA G,SANTOS DOS J,STROHAECKER T R,et al.Optimization of Friction spot welding process parameters for AA2198-T8 sheet[J].Materials and Manufacturing Processes,2014,29(8):934-940.

[13]宋晓村,朱政强,陈燕飞.搅拌摩擦焊的研究现状及前景展望[J].热加工工艺,2013,42(13):5-7.

[14]王训宏,王快社.搅拌摩擦焊的发展现状及存在的问题[J].焊接技术,2006,35(6):1-4.

[15]LOHWASSER D,CHEN Z.Friction stir welding[M].Washington.Woodhead Publishing Limited,2009

[16]栾国红,关桥.搅拌摩擦焊-革命性的宇航制造新技术[J].航天制造技术,2003,(4):16-23.

[17]佚名.搅拌摩擦焊设备[J].现代焊接,2006,(6):20-21.

[18]赵峰.机器人静轴肩搅拌摩擦焊技术研究[J].现代焊接,2016,(1):32-33.

[19]史耀武,唐伟.搅拌摩擦焊的原理与应用[J].电焊机,2000,30(1):6-9.

[20]邢丽,柯黎明,孙德超,等.镁合金薄板的搅拌摩擦焊工艺[J].焊接学报,2001,22(6):18-20.

[21]CHO JAE-HYUNG,DAWSON PAUL R.Investigation on texture evolution during friction stir welding of stainless stee[J].Metallurgical and Materials Transactions A,2006,37(4):1147-1164.

[22]张田仓,周荣林,南利辉,等.Sicp/2024Al 复合材料搅拌摩擦焊技术研究[C].第十次全国焊接会议论文集,13-16.

[23]何宇,杨成刚,柯黎明,等.CNTs增强镁基复合材料搅拌摩擦焊工艺研究[J].热加工工艺,2016,45(1):23-26.

[24]赵家瑞.一种焊接新工艺在迅速发展—搅拌摩擦焊[J].焊接技术,2000,29(S1):37-38.

[25]EDWARDS P,RAMULU M.Fatigue performance of friction stir welded titanium structural joints[J].International Journal of Fatigue,2015,70(70):171-177.

[26]WU L H,WANG D,XIAO B L,MA Z Y.Tool Wear and Its Effect on microstructure and properties of friction stir processed Ti-6Al-4V[J].Materials Chemistry and Physics,2014,146(3):512-522.

[27]CAM G.Friction Stir Welded Structural Materials:Beyond Al-alloys[J].International Materials Reviews,2011,56(1):1-48.

[28]WANG J Y,SU J Q,MISHRA R S,et al.Tool Wear Mechanisms in friction stir welding of Ti-6Al-4V alloy[J].Wear,2014,321:25-32.

[29]FARIAS A,BATALHA G F,PRADOS E F.Tool wear evaluations in friction stir processing of commercial titanium Ti-6Al-4V[J].Wear,2013,302(1-2):1327-1333.

[30]周利.置氢钛合金搅拌摩擦焊接特性与接头组织结构演变机制研究[D].哈尔滨:哈尔滨工业大学,2010.

[31]姚君山,张彦华,王国庆,等.搅拌摩擦焊技术研究进展[J].宇航材料工艺,2003,33(4):24-29.

[32]YUE Y M,LI Z W,JI S D,et al.Effect of reverse-threaded pin on mechanical properties of friction stir lap welded alclad 2024 aluminum alloy[J].Journal of Materials Science and Technology,2016,32(7):671-675.

[33]BAKAVOS D,CHEN Y,BABOUT L,PRANGNELLP.Material Interactions in a Novel Pinless Tool Approachto Friction Stir Spot Welding Thin Aluminum Sheet[J].MetallurgicaL and Materials Transactions A,2011,42(5):1266-1282.

[34]THOMAS W M,WIESNER C S,MARK D J,et al.Conventional and bobbin friction stir welding of 12% chromium alloy steel using composite refractory tool materials[J].Science and Technology of Welding and Joining,2009,14(3):247-253.

[35]LIU H J,HOU J C,GUO H.Effect of welding speed on microstructure and mechanical properties of self-reacting friction stir welded 6061-T6 aluminum alloy[J].Materials and Design,2013,50:872-878.

[36]HUANG Y X,WAN L,LV S X,et al.Novel design of tool for joining hollow extrusion by friction stir welding[J].Science and Technology of Welding and Joining,2013,18(3):239-246.

[37]EWARDS R,SYLVA G.Recent advances in welding of aluminum alloys using a self-reacting pin tool(SRPT)approach with application example[C].7th International Conference on Trends in Welding Research,Pine Mountain,GA,USA,2005:191-199.

[38]DAVIES P S,WYNNE B P,RAINFORTH W M,et al.Development of Microstructure and Crystallographic Texture during Stationary Shoulder Friction Stir Welding of Ti-6Al-4V[J].Metallurgical and Materials Transactions A,2011,42(8):2278-2289.

[39]LIU H J,ZHOU L,LIU Q W.Microstructural characteristics and mechanical properties of friction stir welded joints of Ti-6Al-4V titanium alloy[J].Materials and Design,2010,31(3):1650-1655.

[40]王文,李瑶,王庆娟,等.TC4钛合金搅拌摩擦焊接接头组织转变特征[J].稀有金属材料与工程,2014,43(5):1143-1147.

[41]李继忠,董春林,栾国红,等.TC4 钛合金搅拌摩擦焊焊缝成形及微观组织研究[J].成形质量与性能测试,2013,(16):160-163.

[42]YOON S,UEJI R,FFJII H.Effect of rotation rate on microstructure and texture evolution during friction stir welding of Ti-6Al-4V plates[J].Materials Characterization,2015,106:352-358.

[43]王快社,张小龙,沈洋,等.TC4 钛合金搅拌摩擦焊连接组织形貌研究[J].稀有金属材料与工程,2008,37(11):2045-2047.

[44]ESMAILY M,MORTAZAVI S,TODENFALAH P,et al.Microstructural characterization and formation of α′martensite phase in Ti-6Al-4V alloy butt joints produced by friction stir and gas tungsten arc welding processes[J].Materials and Design,2013,47:143-150.

[45]赵强,王玉,王建涛.钛合金搅拌摩擦焊接接头的微观组织分析[J].航天制造技术,2006(5):42-43.

[46]ZHANG Y,SATO Y S,KOKAWA H,et al.Microstructural characteristics and mechanical propertiesof Ti-6Al-4V friction stir welds[J].Materials Science and Engineering A,2008,485(1):448-455.

[47]JI S D,LI Z W,WANG Y,et al.Joint formation and mechanical properties of back heating assisted friction stir welded Ti-6Al-4V alloy.Materials and Design,2017,113:37-46.

[48]商延赓,孙大千,郎波,等.金属间化合物对Sn-Ag-Cu无铅钎料钎焊接头性能的影响[J].吉林大学学报.2006,(36):846-850.

[49]FAHIMPOUR V,SADRNEZHAAD S K,KARIMZADEH F.Microstructure and mechanical property change during FSW and GTAW of Al6061 alloy[J].Metallurgical and Materials Transactions A,2013,44(5):2187-2195.

[50]SHUKLA A K,BAESLACK W A.Study of process/structure/property relationships in friction stir welded thin sheet Al-Cu-Li alloy[J].Science and Technology of Welding and Joining,2009,14(4):376-387.

[51]LIU H J,ZHOU L.Microstructural zones and tensile characteristics of friction stir welded joint of TC4 titanium alloy[J].Transactions of Nonferrous Metals Society of China,2010,20(10):1873-1878.

[52]KITAMURA K,FUJII H,IWATA Y,et al.Flexible control of the microstructure and mechanical properties of frictionstir welded Ti-6Al-4V joints[J].Materials and Design,2013,46(4):348-354.

[53]EDWARDS P,RAMULU M.Identification of process parameters for friction stir welding Ti-6Al-4V[J].Journal of Engineering Materials and Technology,2010,132(3):031006-1-10.

[54]WU G Q,SHI C L,SHA W,et al.Effect of microstructure on the fatigue properties of Ti-6Al-4V titanium alloys[J].Materials and Design,2013,46(2):668-674.

[55]EDWARDS P,RAMULU M.Fatigue performance of Friction Stir Welded Ti-6Al-4V subjected to various post weld heat treatment temperatures[J].International Journal of Fatigue,2015,75:19-27.

[56]董春林,栾国红,关桥.搅拌摩擦焊在航空航天工业的应用发展现状与前景[J].焊接,2008,(11):25-31.

[57]马克湘.搅拌摩擦焊在轨道车辆行业的应用现状与展望[J].电力机车与城轨车辆,2013,36(4):1-6.

(责任编辑:陈素清 英文审校:赵欢)

Research Progress of Friction Stir Welding Technology

CHEN Zhen-zhong,WANG Yue

(Faculty of Aerospace Engineering,Shenyang Aerospace University,Shenyang 110136,China)

Friction Stir Welding(FSW)is regarded as a revolutionary joining method to replace laser beam welding.In view of the lower peak temperature compared to the melting point of materials during welding process,FSW technology can avoid the disadvantages(e.g.hot crack,large deformation and coarse microstructures)caused by traditional fusion welding technology.FSW technology was introduced comprehensively and systematically in this paper,mainly including welding principle,welding equipment,welding tools,welding materials,joint form and static/ kinetics mechanical properties.Friction stir spot welding(FSSW)and refill friction stir spot welding(RFSSW)evolved from FSW were also presented briefly.Finally,some applications of FSW in the fields of aerospace,automobile,shipping were stated.

friction stir welding;welding equipment;welding tool;mechanical properties

2016-11-22

辽宁省教育厅科研基金(项目编号:L2010415)

陈振中(1963-),男,辽宁沈阳人,教授,博士,主要研究方向:结构疲劳断裂与可靠性分析,E-mail:zhenzhong_chen@hotmail.com

2095-1248(2017)01-0001-14

TG453.9

A

10.3969/j.issn.2095-1248.2017.01.001