镁精炼炉智能控制器设计

高玉+杨贺绪

【摘要】簡要介绍了金属镁热还原法生产现状;以介绍镁精炼炉炉温控制器设计为例,并加以分析智能控制在高耗能企业生产过程中的影响,最后指出智能控制在高耗能产业中的发展方向。

【关键词】镁 加热炉 智能控制设计

1、引言:

2005年为响应国家政策,西北地区严厉遏制高耗能产业的继续扩大发展,提倡企业节能减排,好多企业由于环保不合格卷入这场大幅度改制风暴之中,而金属镁作为煤化工行业中收益最大的行业之一也不例外,高耗能、高污染企业都陷入困境之中。但是国家对西北地区开发力度的不断加大以及西北地区丰富的煤矿资源,致使前几年西北地区大力发展煤化工行业。因此金属镁项目至今在西北地区是较为火热的一个项目。为响应政府号召本着服务当地经济,节约企业成本,提高生产效率我们单位也投入了大量资金与企业合作开发低耗能加热炉,先后曾与宁夏华源金属镁有限、全世达镁业有限公司、鑫达镁业有限公司、内蒙鄂尔多斯金属镁、陕西神木金属镁及山西大丰等多家单位合作开发蓄热式还原炉,截止目前经过近十年的努力推广蓄热式还原炉在宁夏、陕北、内蒙、山西金属镁行业基本已经普及,传统的生产线加热炉基本看不到踪影。

据调查这种新技术得引进不但大大的减少了工人的劳动量,工作环境也有进一步的改善,生产成本吨镁比传统加热炉能节约160-240RMB,每个企业调查数据不尽相同,根据个人调查几家大单位基本年生产能力都在1.2万吨以上,按节约最低标准计算每年可为企业节省192万,当然部分企业可能会达到200万以上,这些只是炉体改造节约的成本,实际在企业调研中有一个至关重要的问题——控制问题,这些年一直在思索这个问题,由于以前只参与机械和土建部分,一是对控制没有足够的知识储备,另一方面也没有用心去做这件事,但是如果控制问题解决了就燃料与人工还能减少,目前还原车间一台炉子配备7个工人,精炼车间按流水线算平均一台炉子6人,如果控制问题能解决个人认为还原车间至少每台炉子能抽出2人,精炼车间至少每个炉子上能少1.4人,年生产能力1.2万吨企业还原车间、精炼车间基本都是24台炉子,实现自动控制后单位能少用至少80个工人,每年节约成本至少在240万左右,这一部分只是人工工资级福利待遇,燃料的节约目前没有可靠的数据作为支撑。

由于在传统生产流程中金属镁行业的控制都是手动控制,加之金属镁化学性能较为活跃(仅次于金属钠),而还原车间、精炼车间是金属镁最为危险、最难把握的,所以金属镁还原车间、精炼车间的自动控制可能不太为人所知。下面以金属镁精炼车间精炼炉为例设计、编程、调试的一个金属镁精炼项目做案例对此系统自控方面做以下设计。

2、系统介绍:

2、1系统构成:

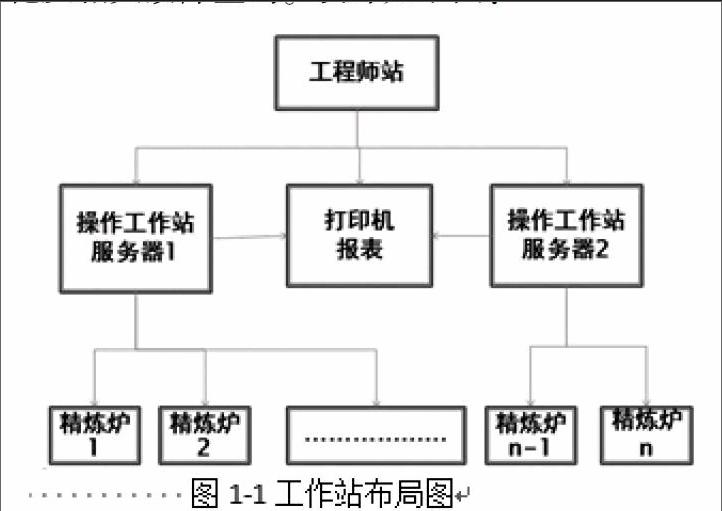

为了提高控制系统的稳定性与可靠性,本系统上位机采用一台工程师站、一台操作工站两台工业计算机,相互独立、各为服务器。上位机为操作工及工程师与系统的人机互换界面,使相关人员可以通过人机界面了解现场执行机构、相关数据、故障报警及进行报表归档查询,提高了生产中的工作效率、数据的真实性、车间的控制简化及相关故障查询。设计如下图:

由于现场控制及需要监控的变量过多,一个机架无法满足控制要求,所以系统扩展了3个机架。系统主要分为炉温控制、电压控制、炉压控制。现场所有仪表4—20MA信号均以硬接线的方式将信号送至PLC,然后经过处理后通过工业以太网将数据传输至上位机。上位机上的所有启停控制亦采用以太网通讯传输至PLC,然后反应到现场所有执行机构。工作人员在现场通过上位机对现场所有设备进行监控及控制,现场设有手动控制机组,当一台上位机出现死机或故障均不会影响系统的正常工作,因为两台上位机是互为冗余的,均是控制系统的服务器,工作台也可以手动控制。这样也大大提高了控制系统的稳定性及可靠性。

2、2仿真控制设计

本文采用的仿真工具是MTLAB。MATLAB是Math works公司于1982年推出的一套高性能计算和可视化软件。它计算功能强大,图形功能丰富方便,适用范围广泛;编程效率高,扩充能力强;语句简单,易学易用。它集数值分析、矩阵运算、信号处理和图形显示于一体,它的强大的扩展功能为各个领域的应用提供了基础。特别是由各个领域的专家学者相继开发的各种MATLAB工具箱,使得MATLAB从一个工程计算软件变成为自动控制计算和仿真的强有力工具。

Simulink是MATLAB里的工具箱之一,主要的功能是实现动态系统建模,仿真与分析,从而可以在实际系统制作出来之前,预先对系统进行仿真与分析,并可以对系统做适当的实时修正或者按照仿真的最佳效果来调试及整定控制系统的参数,以提高系统的性能,减少系统设计过程中反复修改的时间,实现高效率地开发系统的目标。它使用简单,功能强大,并且支持连续、离散及两者混合的线性和非线性系统。Simulink包含多个子模型库,每个子模型库中又包含多个功能模块。而且使用鼠标拖拽,搭积木式的编辑方法,简单方便,直观高效。用户也可以用语言编写自定义功能函数,通过Simulink中的M-function模块将模块控制程序连接到仿真模型中。模糊逻辑工具箱就是一个可以嵌入到Simulink仿真视图的模糊控制器设计工具。

在这里我就是利用Simulink对电阻炉温度进行仿真。

模糊控制器的设计:

模糊控制器选用二维输入和一维输出,输入变量为温度偏差E和温度偏差变化率EC,输出量为温度控制变化量U。对每一个输入和输出变量,均将其规范化到[- 1,1]区间,并采用7个模糊集NL,NM,NS,ZE,PS,PM,PL(此处N代表负, P代表正)。每个输入的模糊集采用三角型函数,每个输出的模糊集采用单数值型。本文采用的模糊规则如表1-1所示。

通过以上的仿真尝试,从仿真的图形可以看出模糊控制能够很快地稳定期望值,在期望值附近小幅度地振荡,而PID控制要经过一段时间才能稳定到期望值。虽然在稳定后PID控制会稳定在期望值而模糊控制是在期望值附近振荡,但是由图1-7和图1-10的比较中可以明显看出模糊控制在有干扰的情况下还能稳定在期望值周围,而PID控制受干扰的影响相当大。所以,通过仿真可以看出模糊控制在对付工业电阻炉这种不确定,大惯性,大时滞,非线形的控制对象时,它的稳定性还是远远优越于PID控制的。

3、结束语

电阻炉是一种不确定、大惯性、大时滞、非线性严重的控制对象,精确建模具有特殊的困难,用传统的PID控制难以取得很好的控制效果。此外,常规PID的控制参数通常由人工调整,调整过程繁琐,浪费人力物力。而模糊控制实际上是一个基于专家知识的无模控制方法,它不依赖于对象的数学模型而实现了人类某些智能。为此,本文对有关控制理论与算法进行了研究,主要完成了以下工作:

(1)根据电阻炉温度控制的内在机理,综合考虑各方面的因素,运用数学分析的方法,对电阻炉温度控制系统进行了设计,确定电阻炉为一阶纯滞后系统。

(2)在对比了模糊控制和PID控制优缺点的基础上,并根据长期对电阻炉温度控制系统的手工操作积累的经验,应用模糊控制控制方法。该控制方法结合了模糊控制和常规PID的特点,扬长避短。在MATLAB的SIMULINK环境下仿真结果表明,對具有纯滞后的非线性系统,它既有常规模糊控制响应快的特点,又具有PID控制稳态精度高的特点。此外还具有较强的自适应能力和鲁棒性,因此,能够满足多干扰,变参数和非线性控制过程的要求。并且,程序比较容易实现。

该系统实现了实时监控、故障报警、历史数据的存储和查询、报表的显示和打印等多项功能,且用户界面操作良好,易于学习。系统具有良好的通用性、可扩展性和可维护性。通过以上设计可使,大大降低了工人的劳动强度,提高了管理水平。该项设计为金属镁精炼项目的全自动化设计提供了极好的物质参考。如何更进一步的提高模糊控制的稳态精度,将先进的模糊控制策略应用到镁行业的电阻炉温度控制中,是下一步的理论研究工作。实践工作主要是精确地调试单片机模糊控制器。

参考文献:

[1]何平,王鸿绪.模糊控制器的设计及应用.北京:科学出版

社,1997:1~181

[2]张曾科.模糊数学在自动化技术中的应用.北京:清华大

学出版社.1997:130~189

[3]刘金琨,先进PID控制MATLAB仿真(第3版).电子工业出

版社.2015.03.

[4]王正林.MATLAB/Simulink与控制系统仿真(第3版).

2012.01

[5]王学涛 (编者),曹玉春(编者),兰泽全(编者).工业窑炉

节能技术.2010.07

[6]柳洪义 (作者),罗忠(作者),宋伟刚(作者).机械工程控

制技术.2011.08