顶板高位大直径水平长钻孔配套钻具研制

董萌萌,田东庄,朱 宁

(中国煤炭科工集团西安研究院有限公司,陕西西安710077)

顶板高位大直径水平长钻孔配套钻具研制

董萌萌,田东庄,朱 宁

(中国煤炭科工集团西安研究院有限公司,陕西西安710077)

针对煤矿井下顶板高位大直径水平定向长钻孔施工中常规钻杆出现粘扣、弯曲、断裂等问题,分析了钻杆柱的工作状态,建立了顶板高位大直径长钻孔钻杆柱受力模型和有限元分析模型,明确了钻杆失效的主要原因,通过优化螺纹牙型和接头连接形式,研制了ø73 mm高韧性高强度钻杆,解决了定向钻孔扩孔钻进时钻杆断裂、粘扣等问题,满足了顶板高位大直径定向长钻孔的施工要求。

瓦斯抽采;定向钻进;高韧性高强度钻杆;螺纹结构;有限元分析

0 引言

由于我国的煤层渗透性比较差,钻孔的瓦斯抽采量和钻孔直径关系密切,在20世纪90年代中期以后,提出“以孔代巷”即用大直径钻孔代替高抽巷的抽采瓦斯技术。该技术在我国阳泉、沈阳、铁法、淮南等矿区都进行过试验,且取得了很好的效果。但是,在顶板高位大直径水平长钻孔应用中,由于以前定向钻孔控制技术还不完善,施工时一般都需要在煤层顶板一定高度布置专门的施工钻场,使施工成本较高、周期较长,该技术的推广受到一定的限制[1-2]。

近年来,随着煤矿坑道近水平定向钻进技术的不断发展,现可在开采煤层巷道中,直接向顶板打定向钻孔,使钻孔在到达一定高度后再向水平方向钻进,通过钻孔轨迹控制使钻孔在设计层位延伸,解决了“以孔代巷”工艺的技术瓶颈[3-4]。但在施工顶板高位大直径水平定向长钻孔时,由于钻进给进压力大,钻孔轨迹不光滑,且钻杆与钻孔环空较大,钻具屈曲现象严重,易发生钻杆粘扣、弯曲、断裂等问题。为此,急需研制ø73 mm高韧性高强度钻杆,满足顶板高位大直径水平定向长钻孔施工要求,确保施工安全。

1 钻杆工作状态及失效原因分析

1.1 工作状态

在钻进过程中,钻机需通过钻杆柱给孔底钻头传递回转动力和扭矩,同时传递纵向进给运动和轴向钻压[5]。钻杆在钻孔内的旋转运动及受力方式复杂,钻杆围绕自身弯曲曲线旋转,并与孔壁接触,受到交变弯曲应力作用;钻杆围绕钻孔轴线旋转并沿孔壁滑动,此时产生不均匀的单向磨损;钻杆围绕钻孔轴线旋转,沿孔壁反向滚动,此时受交变弯曲应力作用;钻杆作无规则旋转摆动,此时处于最不稳定状态,造成钻杆强烈振动。

1.2 失效原因分析

在顶板高位大直径长钻孔施工中,钻杆发生弯曲、断裂、粘扣等失效的主要原因有以下几点。

(1)钻杆与钻孔环空间隙大,超出钻杆允许弯曲强度。煤矿井下施工顶板高位大直径钻孔成孔直径要求153 mm,先导定向钻孔直径133 mm,根据煤矿井下水平定向钻进作业规程要求[2],先导孔施工选用ø73 mm单弯螺杆马达配套ø73 mm钻杆,钻孔方位弯曲强度≤2°/6 m,倾角弯曲强度≤3°/6 m,扩孔钻进时普遍采用ø73 mm外平钻杆,孔径为153 mm时环空间隙较大,在钻孔轨迹强造斜段平均造斜强度达到(1°~1.3°)/m,超过钻杆最大允许弯曲强度,钻杆极易发生弯曲。

(2)钻杆螺纹接头螺纹预紧力不足。煤矿井下巷道狭窄,坑道钻机和配套钻具尺寸规格较小,无法使用液压大钳等辅助设备,钻杆螺纹预紧力小,抗弯能力弱,易造成螺纹失效。

(3)接头尺寸小,螺纹承载能力较弱。普通外平钻杆接头结构尺寸较小,且钻杆一般采用三角螺纹,牙底圆弧半径小,在复杂交变载荷作用下,存在应力集中,螺纹承载能力弱,易引起早期疲劳断裂。

一般钻杆本体比螺纹接头的刚性要大,所以应力集中大都发生在钻杆螺纹接头上,因此大部分螺纹接头的断裂均发生在接头的内外螺纹上。最大弯曲应力发生在内螺纹接头和外螺纹接头的最后一道螺纹附近,同时螺纹起着切口的作用,所以断裂也从内外螺纹接头的最后一道螺纹根部发生。

因此,顶板高位大直径长钻孔配套钻杆研制的重点是钻杆接头结构设计,使其必须具备合理的刚度、足够的韧性和强度,才能防止在复杂交变应力作用下过早失效,确保钻进安全[6-7]。

2 钻杆结构设计

钻杆结构和螺纹设计思路如下。

(1)配套ZDY6000LD型煤矿用坑道定向钻机,满足顶板高位大直径定向钻孔扩孔要求,扩孔直径153 mm,扩孔深度500 m以深,钻杆抗扭能力≥12000 N·m。

(2)钻杆为外平结构,由公、母接头和管体三部分通过摩擦焊接方式焊接为一体。

(3)管体韧性高,抗弯能力强,选用ø73 mm×7 mm高强度无缝钢管,保证钻杆管体性能。

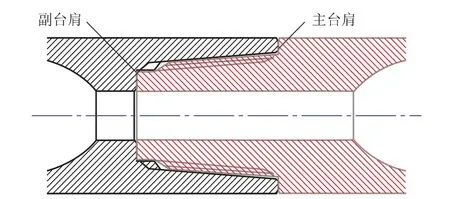

(4)钻杆接头采用“双顶”结构,如图1所示。与常规钻杆接头相比,“双顶”结构使公、母接头连接拧紧后有主副两个台肩,增加了台肩接触面积,提高了钻杆螺纹接头抗扭能力,降低了螺纹牙应力集中,增强了钻杆承载能力和联接刚性,起到了过载保护作用。

图1 “双顶”钻杆接头结构示意图

(5)优化标准V-038R螺纹牙型,将螺纹牙底改为大圆弧过渡,降低牙底应力集中现象;增大V-038R螺纹牙型的螺距,提高螺纹抗剪切强度,防止钻柱弯曲造成螺纹粘扣。

3 钻杆承载能力分析

3.1 受力分析模型

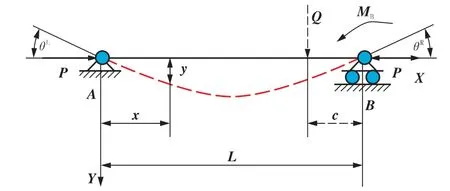

将大直径长钻孔钻杆弯曲的变节距空间螺旋简化为变节距的平面螺旋,截取钻孔弯曲程度最大或是近钻头处的一截钻杆柱进行分析,假设钻孔轨迹是光滑空间曲线,钻孔与钻杆平行,钻杆尺寸、材料性质和结构均匀不变,钻杆应力-应变仍保持线性弹性关系,忽略泥浆等介质对钻柱的动态影响,将其看成两端铰接的压杆,如图2所示。

图2 轴向及横向集中荷载联合作用下钻柱受力及变形示意图

为了便于计算,将钻杆弯曲变形情况简化成两端铰接压杆在集中力Q作用下的弯曲模型,压杆长度为3 m;钻杆柱弯曲由两部分叠加而成:(1)由于钻孔存在弯曲,集中力Q1使钻柱产生初始变形; (2)钻柱外径与孔壁存在间隙,在轴向力、转矩和离心力等集中力Q2作用下钻柱偏离钻孔轴线发生变形。

3.2 受力分析

钻杆配套ZDY6000LD型钻机进行施工,钻机额定转矩6000 N·m,最大给进力180 kN,钻杆弯曲假设是由集中力Q1和Q2作用产生的。

3.2.1 集中力Q1

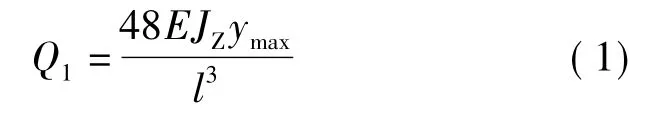

钻柱初始变形可通过对钻孔轨迹曲线数据进行分析获得,假定钻杆的变形曲率与钻孔的曲率相同,可由式(1)计算出集中力Q1:

式中:l——压杆长度,m;ymax——钻杆弯曲挠度,m; E——弹性模量;JZ——钻杆端面的轴惯性矩,m4。

3.2.2 集中力Q2

当集中载荷作用在钻杆中间时,左右两端的转角相等,最大挠度发生在中点,由公式(1)计算集中载荷Q2'。但是,由于弯曲半波长度大于压杆模型长度,还需进行模型等效转换,确保钻杆承受弯曲应力不变,则集中力Q2与Q2'等效计算公式2如下。

式中:lw——弯曲半波长,m;l——压杆长度,m。

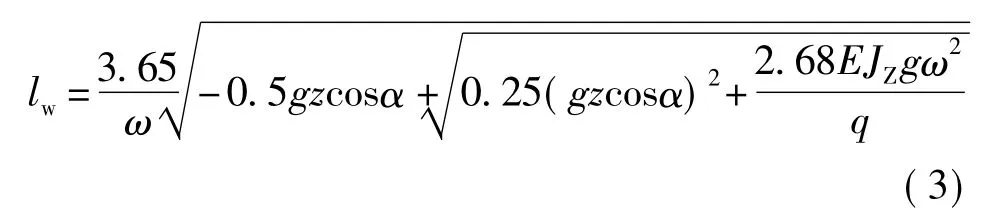

钻杆柱由于轴向力的作用而将钻杆弯曲的变节距空间螺旋,简化为变节距的平面螺旋,截取钻孔弯曲程度最大或近钻头处的一截钻杆柱进行分析,长度与钻杆柱平面螺旋半坡长一致,并将其看成两端铰接的压杆。钻杆柱弯曲半波长可根据Capkncob公式计算:

式中:lw——弯曲半波长,m;ω——钻杆回转角速度,rad/s;α——钻孔倾角,rad;q——钻杆自重,kN/ m;z——在垂直孔中指校核断面在中性点以下的距离,水平孔不存在中性点,因此即是指校核断面以深的长度m。

计算中取z=600 m。钻进过程中,钻杆为ø73 mm高韧性高强度钻杆,该钻杆外径D=73 mm,内径d=59 mm,壁厚7 mm,钻杆长度3 m,钻杆自重为0.117 kN/m,施工钻孔按近水平孔考虑,取α=0°,n =100 r/min,由公式(3)计算得,lw=8.7 m。

弯曲的钻杆在孔内回转时,当钻杆上的轴向力一定时,回转产生的离心力取决于转速和回转半径,而当回转半径在改变时,离心力所做的功也逐渐增大,直到钻杆处于平衡状态为止。钻杆弯曲挠度y可按公式(4)计算。

式中:y——钻杆回转最大弯曲挠度,mm;D0——钻孔直径,mm;D——钻杆外径,mm。

在实际钻进施工中,采用ø153 mm扩孔钻头配套ø73 mm钻杆扩孔钻进,即d=73 mm,D0=153 mm,计算得y=55.3 mm。

因此,钻杆总的弯曲变形即为Q1和Q2共同作用下的弯曲变形,故集中力Q=Q1+Q2=8 kN。

3.3 钻杆有限元分析

3.3.1 模型建立及边界条件施加

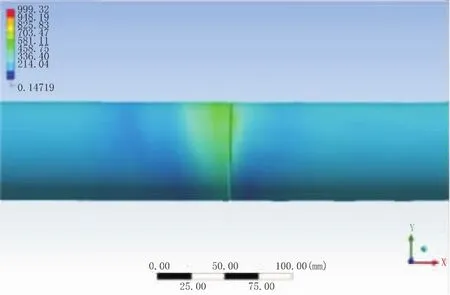

根据钻杆的受力分析及计算,确定了钻杆的极限受力情况,即钻机转矩M=6000 N·m,弯曲横向集中载荷Q=8 kN。在母接头非螺纹端的端面施加固定约束,在公接头非螺纹端的端面上施加6000 N ·m的扭矩,在螺纹连接处施加弯曲横向集中载荷Q,如图3所示。

图3 有限元分析模型边界约束

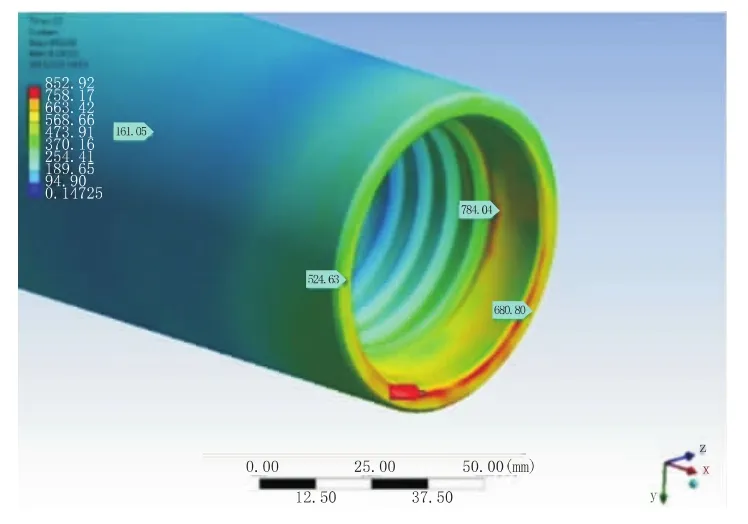

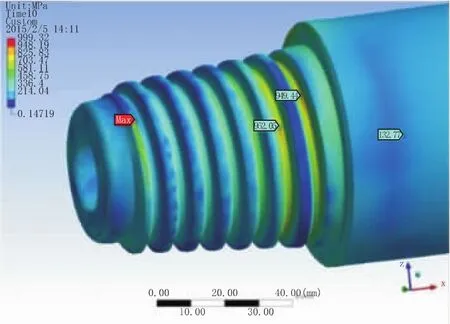

3.3.2 钻杆应力分析

接头应力分布情况如图4所示,应力主要集中在钻杆接头连接处,最大应力为879 MPa,杆体应力平均在300 MPa以下。母接头台肩表面接触应力在400~850 MPa之间,大端螺纹牙顶接触应力约为800 MPa,其余螺纹应力值在400~850 MPa之间,应力分布如图5所示。

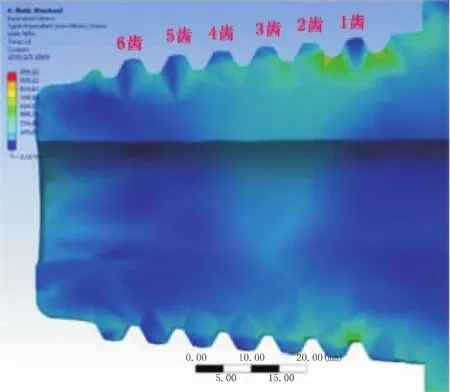

公接头最大应力值位于小端螺纹结束位置的牙顶处,应力值为870 MPa;大端螺纹第一牙根部和第二牙根部应力较高,分别为840和850 MPa,有轻微应力集中现象,如图6、图7所示。

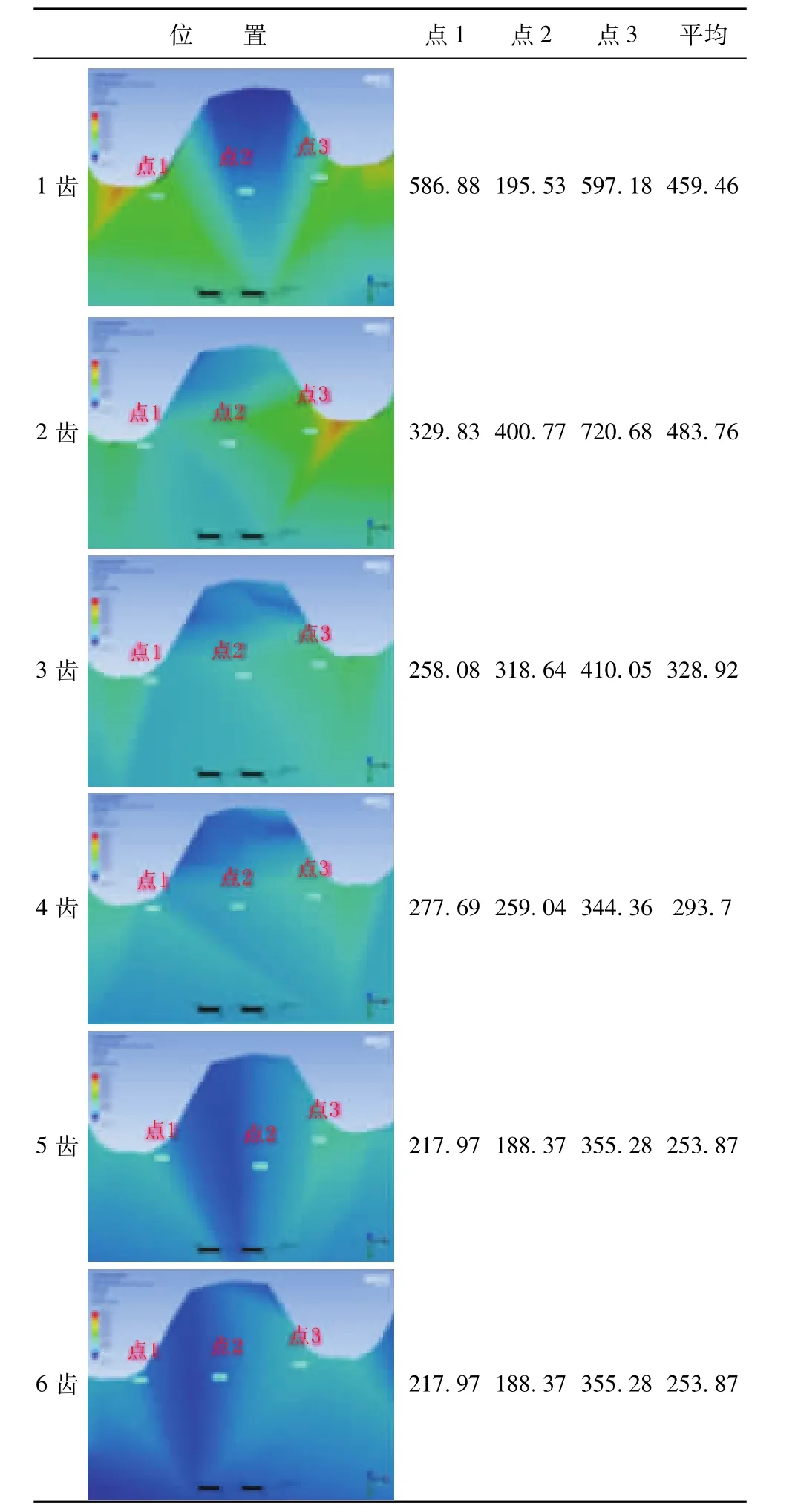

从公接头螺纹应力最大点剖开后,将螺纹6个有效牙依次编号,并在每个接触螺纹根部选取3个点,计算根据其应力值。由表1可知,1齿螺纹根部应力在600 MPa左右,螺纹整体应力分布较为均匀。

图4 钻杆应力分布云图

图5 母接头应力云图

图6 公接头应力分布云图

图7 公接头剖面应力分布云图

4 试验

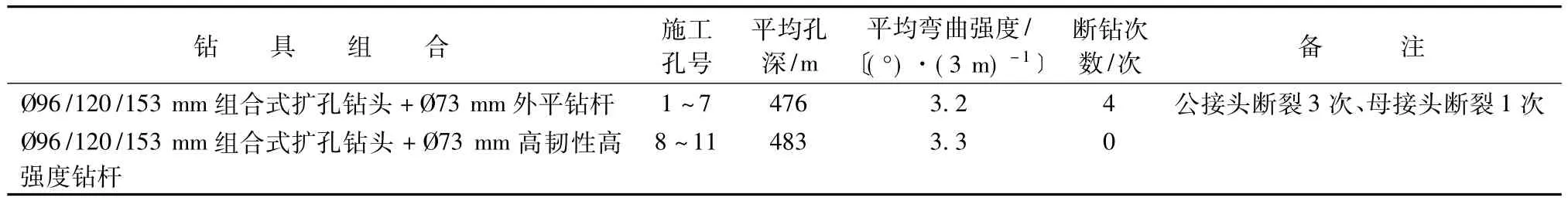

2014年,在晋城煤业集团寺河矿施工顶板高位大直径定向长钻孔的过程中,使用2种钻具组合进行对比试验,试验结果如表2所示。

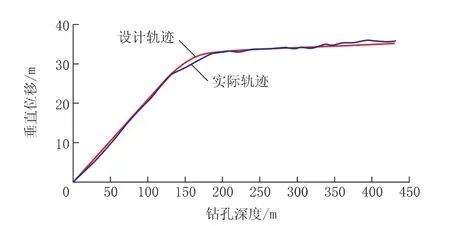

表1 螺纹牙底应力情况 MPa

施工时采用ø73 mm外平钻杆在1~7号钻孔的钻进过程中,钻杆接头发生4次断裂事故,严重影响施工进度。采用ø73 mm高韧性高强度钻杆,在8~11号钻孔过程中均成功钻至预定深度终孔。由图8、图9可看出,其中8号钻孔实际钻孔轨迹沿垂直位移最大偏移量36.5 m,水平位移最大偏移量71.91 m,最大弯曲强度可达3.89°/3 m,试验表明ø73 mm高韧性高强度钻杆完全可满足顶板高位大直径定向长钻孔施工的要求。

表2 试验对比情况

图8 8号钻孔实钻轨迹剖面图

图9 8号钻孔实钻轨迹平面图

5 结论

(1)研制了适用于煤矿井下顶板高位大直径定向钻孔施工用ø73 mm高韧性高强度钻杆,该钻杆结构设计合理,完全满足孔径153 mm以下钻孔施工要求。

(2)研制的ø73 mm高韧性高强度钻杆采用“双顶”接头结构设计,优化了螺纹结构,具有高强度、高韧性等特点,解决了定向钻孔扩孔钻进时钻杆断裂、粘扣及捋扣的问题;实践表明,采用该钻杆进行定向扩孔钻进施工时,先导孔轨迹强造斜段平均造斜强度不宜超过1.5°/m。

(3)该钻杆的成功研制为煤矿井下顶板高位定向钻孔扩孔施工提供了新装备,可推广应用于其它工程钻孔回转钻进和扩孔施工中。

[1]刘文波.长钻孔在煤与瓦斯突出厚煤层群瓦斯预抽中的应用[D].北京:煤炭科学研究总院,2009.

[2]石智军,李泉新,姚克.煤矿井下1800米定向钻进技术与装备[J].煤炭科学技术,2015,43(2):109-113.

[3]田东庄,石智军,龚城,等.煤矿井下近水平定向钻进配套钻杆的研制[J].煤炭科学技术,2013,41(3):24-27.

[4]李泉新,石智军,史海岐.煤矿井下定向钻进工艺技术的应用[J].煤田地质与勘探,2014,42(2):85-92.

[5]田东庄.矿用高强度钻杆关键制造工艺技术分析[J].探矿工程(岩土钻掘工程),2009,36(7):43-45.

[6]陈建,张宏钧,范伟.大直径长钻孔瓦斯抽放技术与装备的应用[J].煤矿安全,2004,35(4):12-15.

[7]张占存.煤层定向长钻孔施工钻具组合的优化配置[J].煤矿安全,2012,43(8):1-7.

[8]张萌,耿恒宝,熊凤娟.基于ANSYS的ø73钻杆接头三维有限元分析[J].制造工业自动化,2013,35(12):97-99.

[9]高义,郑晓雯.液压支架主体结构有限元分析[J].煤炭科学技术,2014,(S2):114-116.

[10]翟万柱.有限元分析软件在机械实际工作中的应用[J].电子制作,2014,(5):80.

[11]郝艳娥,兰永强.基于ANSYS软件的结构非线性有限元分析及应用实例[J].电子测试,2014,(21):166-167.

[12]董昌乐.煤矿井下定向钻进技术及其发展趋势[J].煤炭科学技术,2015,(5):106-110.

[13]石智军,李泉新,姚克.煤矿井下水平定向钻进技术与装备的新进展[J].探矿工程(岩土钻掘工程),2015,42(1):12-16.

[14]石智军,董书宁,姚宁平,等.煤矿井下近水平随钻测量定向钻进技术与装备[J].煤炭科学技术,2013,41(3):1-6.

[15]石智军,温榕,方俊,等.煤层井下定向钻进用随钻测量系统的研制[J].煤炭科学技术,2013,41(3):16-20,69.

Development of Drilling Tool for Large Diameter Long Horizontal Borehole at High Position of Roof

/DONG Mengmeng,TIAN Dong-zhuang,ZHU Ning(Xi’an Research Institute of China Coal Technology&Engineering Group Corp.,Xi’an Shaanxi 710077,China)

The thread gluing,bending and fracture of conventional drill pipe often occur during large diameter long horizontal directional borehole drilling at the high position of coal mine roof.The analysis is made on the working state of drill string and the stress mode of drill string and finite element analysis mode are established,the main reasons of pipe failure is defined.By optimizing thread tooth type and joint connection form,ø73 drill pipe is developed with high toughness and strength,which can overcome drill pipe rupture,thread gluing and some other disadvantages to meet the requirements of large diameter long horizontal directional borehole drilling construction at high position of coal mine roof.

gas drainage;directional drilling;high toughness and high strength drill pipe;screw structure;finite element analysis

P634.4+2

A

1672-7428(2017)03-0048-05

2016-06-21;

2017-01-12

董萌萌,男,汉族,1983年生,助理研究员,机械制造及其自动化专业,硕士,从事钻探机具设计开发及制造工艺研究工作,陕西省西安市高新区锦业一路82号,dongmengmeng@cctegxian.com。