基于管线积液的腐蚀位置预测研究

陈冰清王跃社何仁洋黄 辉

(1.西安交通大学动力工程多相流国家重点实验室 西安 710049)

(2.中国特种设备检测研究院 北京 100029)

基于管线积液的腐蚀位置预测研究

陈冰清1王跃社1何仁洋2黄 辉2

(1.西安交通大学动力工程多相流国家重点实验室 西安 710049)

(2.中国特种设备检测研究院 北京 100029)

随着油田开采率地不断提高,油气含水率也愈来愈高。长距离输送管道输送原油时不免携带有较高的水量,从而引起管道腐蚀,腐蚀会严重影响经济效益甚至人身安全。本文通过液滴携带机理研究实际工程管道运输过程中形成积液的情况从而预测腐蚀可能性,通过计算预测可能存在积液发生腐蚀的位置并与实际中发生腐蚀的位置做对比。经验证,在腐蚀严重段的7处位置有4处预测准确。结果表明,此预测研究模型具有工程指导意义。

液滴携带 积液 管道腐蚀

1 前言

石油化工行业是我国国民经济的重要基础和支柱产业,在经济发展中占有举足轻重的地位。其中长距离输油管线的运输情况直接影响到石油行业的经济效益,而它又是遭遇腐蚀破坏的重要环节之一。随着油田深入开发进入中后期,采出液的含水率也在不断上升。由于长距离输送地势跌宕起伏以及油水的非浸润性,加之当油相无法提供足够的动能带走水滴时,水滴便开始沉积,形成以水为主的积液。管道内的积液为输油管道内的电化学腐蚀提供了一定的环境,长此以往,便会发生腐蚀。

若能针对管道的敷设预测出其可能存在积液的位置,从而预防腐蚀的发生。很多研究学者也做了相关的研究,并针对不同的两相流环境提出不同的腐蚀预测模型。Hollenberg[1]和Oliemans[2]分别于1987年和1992年提出了一种油相带走管壁上积液的临界流速模型。他们基于以下假设:油水均匀分散、单液滴尺寸、将液滴视作固体颗粒来处理、管壁光滑、管线水平敷设。他们认为在一定的流速条件下能够产生足够大的湍动能使大液滴分散来防止沉淀。而B.F.M. Pots[3]发现液滴沉降与液膜厚度取决于油相,仅仅只有临界流速无法应用到所有环境中。Snuverink[4]等人用弗劳德数来修正临界速度,然而他们提出的此模型适用于临界倾角低于5°且流动为湍流的情况。Brauner[5]和Barnea[6]提出一种以油相为主,水为离散相的计算方法来预测油水分散流的临界流速模型。

本文针对实际工程中特定输油管线的流动特性,采用了一种在给定输量情况下避免出现积液现象的临界倾角的预测模型,在已知流动条件下,存在一个在湍流力作用下不会导致液滴破裂的最大直径,和在重力作用下保持悬浮、不会沉降的最大液滴直径。此两个直径值相等被定义为油包水分散系中的临界流速。将管道的实际流速与此临界流速相比,以确定是否有油水分层流动从油包水分散溶液分离形成。并计算出临界倾角,将管道实际倾角与临界倾角相比,来预测管道可能有积液并发生腐蚀的位置,并与实际工程检测数据对比,判断模型的可行性。

2 临界倾角预测模型

2.1 湍流力作用下的最大液滴直径

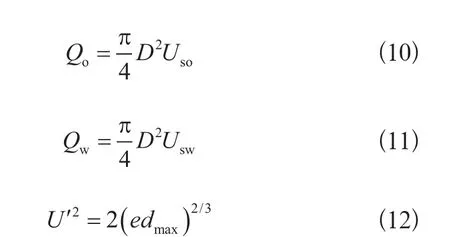

根据含水率的大小,可分为稀分散系和稠分散系,根据以下公式来确定两种体系中液滴的最大直径。

●2.1.1 稀分散系

在稀分散系流动条件下,水滴悬浮于连续油相中独立运动,油水间作用力占主导地位。

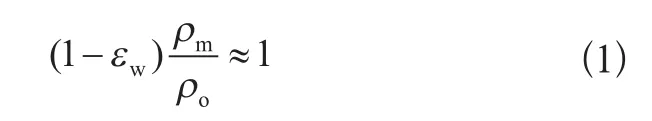

式中:

εw——含水率,无量纲;

ρm——油水混合物密度,kg/m3;

ρo——连续相(油)密度,kg/m3。

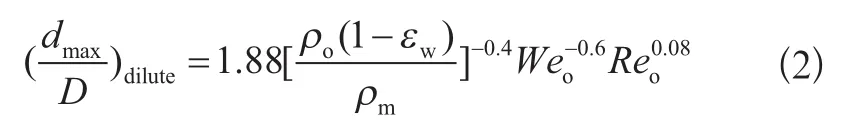

根据Brauner模型,最大水滴直径dmax可以表示为:

式中:

D ——管径,m;

Weo——油相的韦伯数,无量纲;

Reo——油相的雷诺数,无量纲。

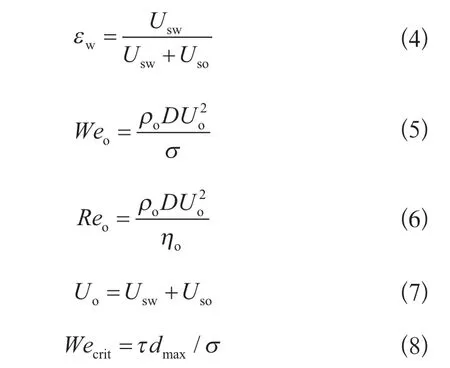

式中:

Uo——油相速度(在本例中为连续相),m/s;

Usw——水相折算速度,

Uso——油相折算速度,

Qw——水相体积流量,m3/s;

Qo——油相体积流量,m3/s;

A ——管道截面积,m2/s;

ηo——油相动力粘度,Pa·s;

σ ——水相表面张力,N/m;

τ ——剪切应力,N/m2。

如式(8)所示,韦伯数表示液滴惯性力表面张力的比值。尽管管流中的湍流区段不均匀且呈各向异性,但经论证,当dmax<0.1D时,可依式(2)计算两相流系统中稀分散相的dmax。

对液体系统来说,当连续相与分散相的密度近似相等时,εw<1。

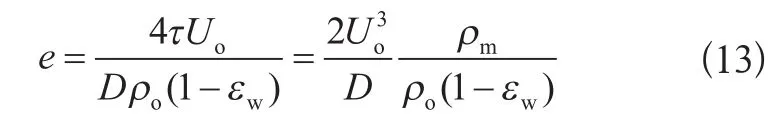

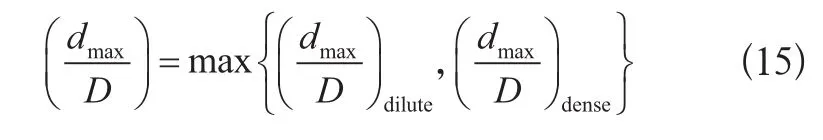

●2.1.2 稠分散系

采用稠分散系计算的条件为:烃相中所携带的水滴并未完全悬浮且存在较强的相互作用力。此方法适用于以下几种情况:1)任何原因导致含水率升高。2)油水混合物密度与油相密度相差较大。

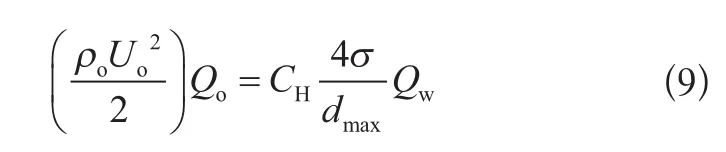

在上述情形中,油相流量Qo具有足以阻断水滴(流量为Qw)聚结的紊流能量。根据Brauner[7]理论,在聚结水相中,表面能量产生的速度与由流动油相提供的紊流能量的生成速度成正比,见式(9)~ 式(12)。

式中:

CH——常数,数量级为1;

在各向同性均匀湍流中,湍流动能与湍流能量耗散率e相关。e如式(13)所示。

将式(11)和式(13)代入式(9)得到:

式(14)中下标dense代表在稠油水分散系情况下,f为范宁摩擦系数。稠分散系下所使用的参数与稀分散系相同。

在给定的流体系统和运行条件下,可存在的最大液滴直径为通过稀分散系或稠分散系方法[式(2)和式(14)]计算所得的两个值中的较大者,即:

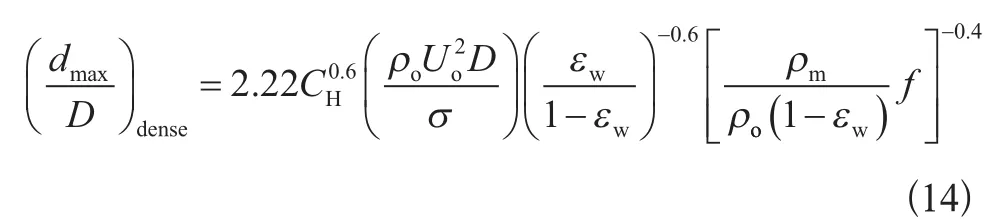

2.2 重力的影响

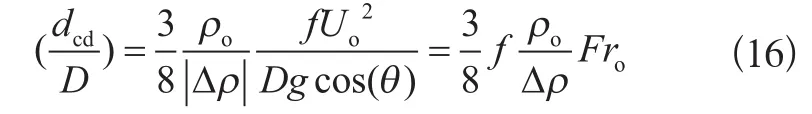

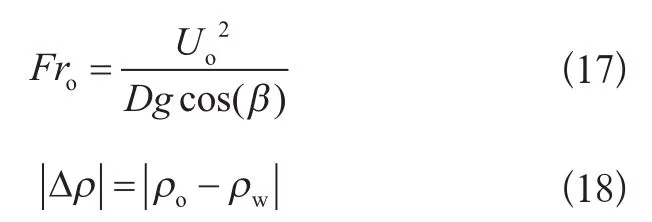

通过重力和湍流力平衡可以得出重力的作用,见式(16):

公式中弗劳德数(Fro)可由式(17)~式(18)得出:

式中:

β ——管道的倾角,(°);图示临界倾角;

g ——重力加速度,取9.81m/s2;

f ——湍流摩阻系数,无量纲,由式(19)可计算。

水平或近水平(倾角小)的管道,重力的影响占主导作用。

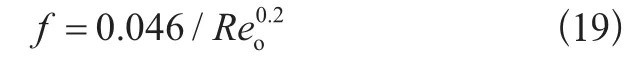

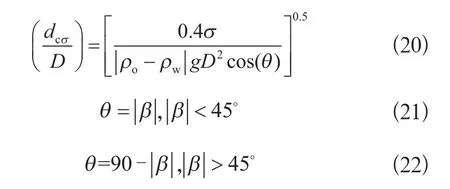

水滴直径大于临界水滴直径dcσ时液滴向管壁迁移,dcσ计算见式(20)~式(22)。

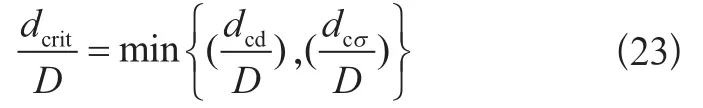

任意倾角的管道dcrit均可保守估计为:

Brauner建立了烃相或油相携带水准则。当油相紊流强度足以维持水相液滴直径dmax(该尺寸应小于液滴分离尺寸dcrit,即dmax<dcrit)时,分层流会向稳定油包水分散溶液转变[5]。

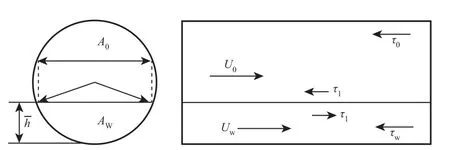

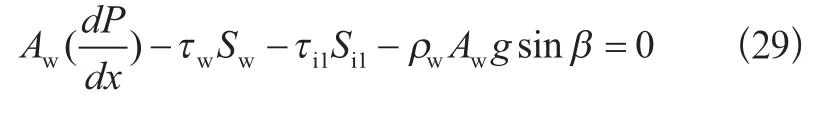

2.3 两相分层流模型

当液态石油管道中完全充满液相(没有明显气相)时,选择两相分层流模型。假设两相流体完全分开,一相流动于管道中上部,另外一相处于管道底部。在两相分层流模型中,分别列出两组守恒方程来描述动量守恒、质量守恒以及能量守恒,一组表示油相,另外一组表示水相。管内流层分布如图1所示。

如图1所示,对每相列出质量守恒方程和动量守恒方程。

图1 油水两相分层流动示意图

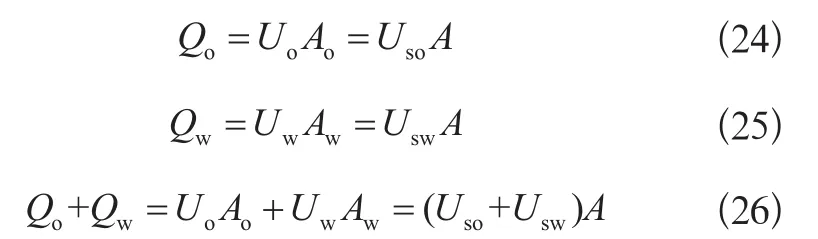

●2.3.1 质量守恒方程组

式中:

Ao——油相所占管道截面积,m2/s;

Aw——水相所占管道截面积,m2/s;

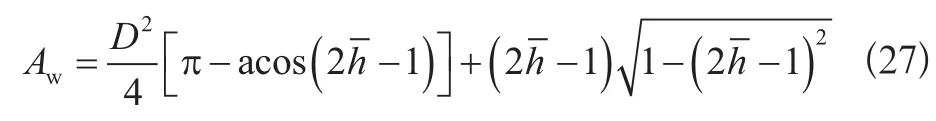

假设油水界面到管道底部距离为h,则水相所占管道截面积计算如(27)所示。

式中:

●2.3.2 动量守恒方程组

对于每一层,取微元柱体,见图1,根据压力梯度、切应力、重力的平衡关系,可建立如下方程:

对于水相:

对于油相:

式中:

Ao——油层所占的横截面积,m2;

Aw——水层所占的横截面积,m2;

τo——管壁上油的剪切力,N/m2;

τw——管壁上水的剪切力,N/m2;

τi——相界面的剪切力,N/m2;

So——管道圆周与油相的接触长度,m;

Sw——管道圆周与水相的接触长度,m;

Si——相界面的接触周长,m;

ρw——油水混合物密度,kg/m3。

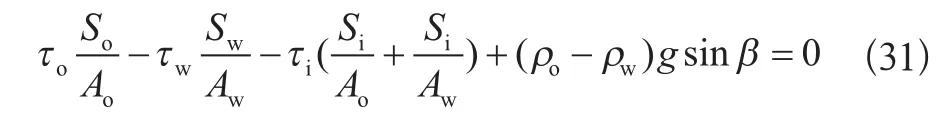

在油水两相中,压降相同,则消去压力梯度项可化为:

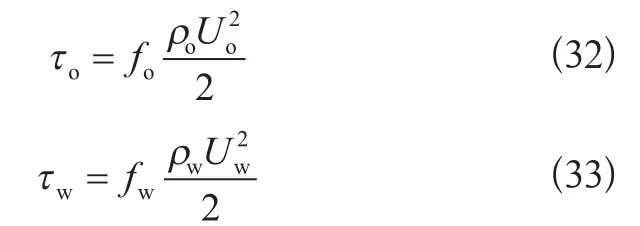

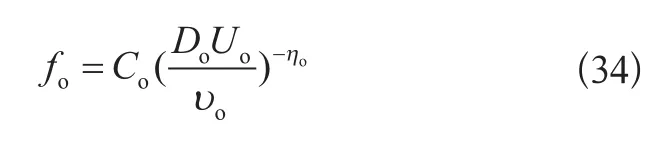

依据Taitel和 Dukler模型,剪切应力可由Blasius-type公式估算,见式(32)和式(33)。

式中:

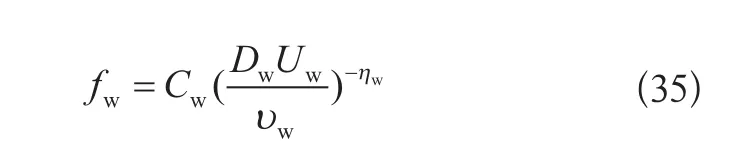

f——范宁摩阻系数,由式(34)和式(35)确定。

式中:

υo——油的粘度,m2/s;

υw——水的粘度,m2/s。

常数C和n取值为:层流时,C=16,n=1;紊流时,C=0.046,n=0.2。

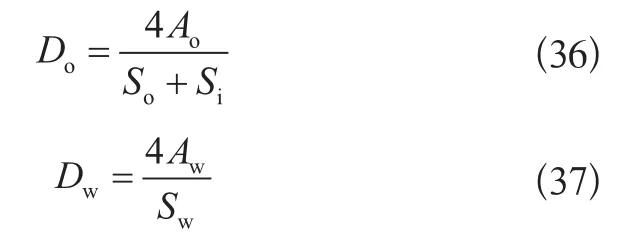

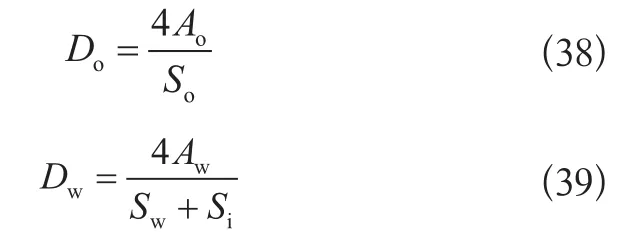

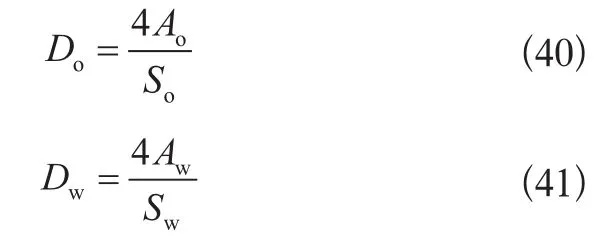

应当指出,油水的雷诺数计算基于等效水力直径,由流速较快层决定[7]。当油水两相表面的速度处于可比较水平时,油水界面可以视为自由面。当两相速度不同时,油水界面必须包括到流速较快相的湿界中。与气液两相流类似,液液两相流动流速不同时,见式(36)~ 式(42)。

当Uo> Uw时,

当Uo< Uw时,

当Uo=Uw时,

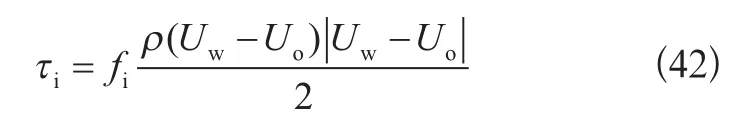

层间界面剪切力可由式(42)得出。

式中:

ρ ——流速较快层的密度,kg/m3;

fi——流速较快层的摩阻系数。

动量平衡方程中的所有参数均可表示为界面高度的函数。因此,在油、水流速给定的条件下,对方程求解即可得出界面高度,并计算积水量和压降。

3 计算结果与分析

3.1 管道基本情况

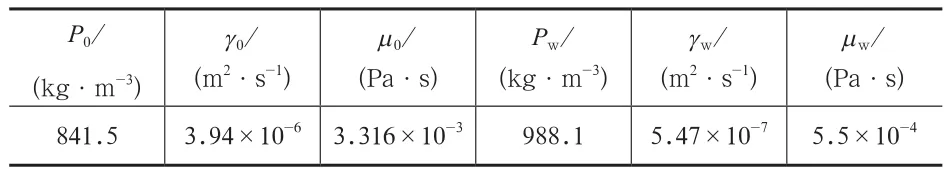

所评价管道全长302.2km,外径426mm、壁厚8mm、内径410mm,管道为X52螺旋埋弧焊钢管,输送介质为高含水原油。管道的相关参数见表1,原油和水的物性参数见表2。

表1 管道相关参数

表2 原油和水的物性参数

3.2 计算结果与分析

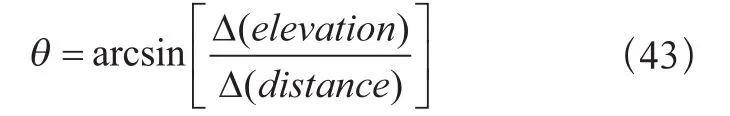

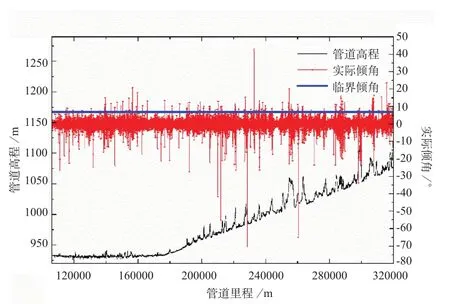

根据计算模型求得,在给定输量及现场一些条件下,计算所得的管道临界倾角为6.9°。下一步是生成管道实际倾角图,并将管道临界倾角叠加在图上,以便确定直接检测/检查相关位置点。海拔高度剖面由全球卫星定位系统GPS和管道检测仪共同确定。GPS可确定具体位置和地面海拔,管道检测仪可确定管道埋深。管道实际倾角大小可由这些数据计算得来。对于每一段,实际倾角可由式(43)得到:

式中:

Δ(elevation)——计算两点的高程差,m;

Δ(distance)——计算两点的直线距离,m。

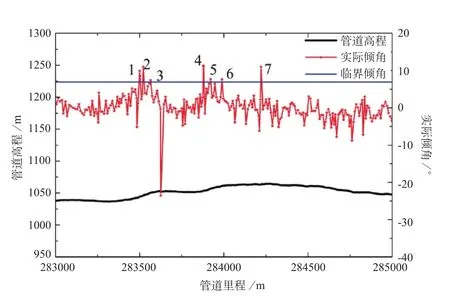

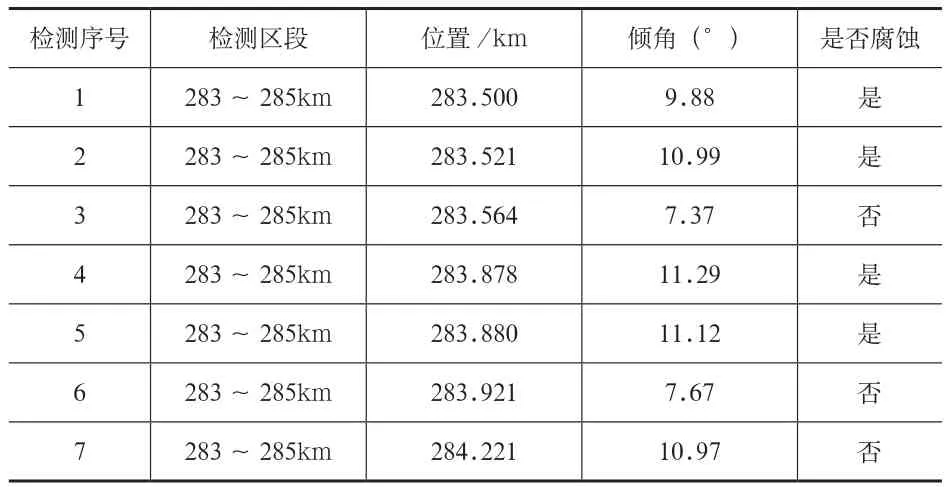

高程剖面和实际倾角剖面图见图2,根据现场所测作图,起始点是106km。图3详细标识出了严重腐蚀区段的实际倾角值大于临界倾角值的位置点。表3列出了具体的定性检测结果。

图2 管道实际倾角和高程剖面示意图

图3 283~285km严重腐蚀区段管道实际倾角和高程示意图

表3 示例-检测结果

3.3 现场分析

在上述所测区段,上山的实际倾角数据如图3所示,临倾角线是6.9°的粗实线。本例中,超过临界倾角的部位与实际检测的腐蚀部位做了对比见表3。管道沿线大于此角的位置是积液发生最有可能的位置,也是该管线运行的危险位置,应重点加大检测比例。

根据高程检测及流场分析结果,选取高程相对低洼点和上坡抬头段的地方探坑进行腐蚀组合检测,泄漏和发现的腐蚀缺陷大致位于“V”字形的底部和抬头段。如表(3)所示,在严重腐蚀管段,选取管道实际倾角大于临界倾角的7处可能腐蚀位置进行检测,有4处位置发生腐蚀泄漏。说明,该管线高程变化出现“V”字形更容易出现腐蚀,应是检测的重中之重。

4 结论

本文针对实际工程中特定输油管线的流动个性,基于液滴动力学与多相流动力学耦合特性的液滴携带机理,建立积液预测模型,计算出携带水的临界倾角为6.9°,并结合工程实例,选择严重腐蚀区段7处积液预测的位置,与现场腐蚀检测结果对比,有4处位置预测准确,结果说明该管线高程变化出现“V”字形更容易出现腐蚀,应重点检测。由此,该计算模型具有一定的工程指导意义。

[1] Davies J T.Calculation of critical velocities to maintain solids in suspension in horizontal pipes[J].Chemical Engineering Science,1987,42(7):1667-1670.

[2] Hollenberg J F,Olimens R V A.Prediction of Flow Conditions to Minimize Corrosion [R].Shell Report,1992.

[3] Pots B,Hendriksen E,Hollenberg J F.What are the Real Influences of Flow on Corrosion?[A].CORROSION[C].San Diego,California.NACE-06591,2006.

[4] Snuverrink H,Lansink O,Duijvestijn P E M.Liquid/ Liquid Oil/Water Flow in Pipes: Entrainment of Settled Water by Flowing Oil in Pipes[R].Shell Report,1987.

[5] Brauner N.The Prediction of Dispersed Flows Boundaries in Liquid-Liquid and Gas-liquid Systems[J].International Journal of Multiphase Flow,2001,27(5):885-910.

[6] Barnea D.A Unified Model for Predicting Flow-Pattern Transitions for the Whole Range of Pipe Inclinations[J].International Journal of Multiphase Flow, 1987,13(1):1-12.

[7] Brauner N,Moalcm Maron D.Two-Phase Liquid-Liquid Stratified Flow[J].Physico Chemical Hydrodynamics 1989,11(4):487-506.

[8] Bernardus F.Prediction of Corrosion Rates of the Main Corrosion Mechanisms in Upstream Applications[A]. CORROSION[C].Houston,Texas.NACE-05550,2006. Corrosion,2005.

[质检公益性行业科研专项:No.201410027]

Study on the Prediction of Corrosion Location Based on the Water Accumulation in Pipeline

Chen Bingqing1Wang Yueshe1He Renyang2Huang Hui2

(1. State Key Laboratory of Multiphase Flow in Power Engineering, Xi'an Jiaotong University Xi'an 710049)

(2. China Special Equipment Inspection and Research Institute Beijing 100029)

With the constantly increasing of the production rate in oil field, water content in oil and gas becomes more and more high obviously. Large water content is always unavoidably contained in the long distance crude oil pipeline transportation. So as to cause the pipeline corrosion which can seriously affects the economic benefits and even personal safety. Based on the mechanism of the droplets carrying, this article studied the water accumulation in the actual engineering pipeline transportation and predicted the possibly corrosion location. Compared the possible corrosion position predicted by calculation with feld corrosion test results, 4 corrosion locations at a total 7 predicted location were accurately, which had certain current signifcance to engineering.

Droplets carrying Water Accumulation Pipeline Corrosion

X933.4

B

1673-257X(2017)03-0037-05

10.3969/j.issn.1673-257X.2017.03.007

陈冰清(1992~),女,硕士,从事石油工程中的多相流动与腐蚀研究工作。

2016-12-21)