侧吹浸没燃烧熔池熔炼技术的现状与持续发展

陈学刚

(中国恩菲工程技术有限公司, 北京 100038)

重金属

侧吹浸没燃烧熔池熔炼技术的现状与持续发展

陈学刚

(中国恩菲工程技术有限公司, 北京 100038)

简要介绍了侧吹浸没燃烧熔池熔炼工艺的原理和特点,对该技术在有色冶炼领域、废铅酸蓄电池以及锌浸出渣危险固体废物无害化处理领域的成功工业应用和技术优势进行了阐述。

侧吹浸没燃烧; 熔池熔炼; 再生铅; 固体废物; 锌浸渣; 电子垃圾

0 概述

侧吹浸没燃烧熔池熔炼技术(Side-Submerged Combustion Smelting Process,SSC技术)是由中国恩菲工程技术有限公司开发的具有自主知识产权的一种强化熔池熔炼技术集群。该技术最初是利用侧吹炉替代鼓风炉还原液态高铅渣和处理锌浸渣。 2010年SSC技术开始进入商业化推广阶段,相继在驰宏会泽冶炼厂、湖南华信液态渣直接还原以及湖北金洋再生铅等项目应用并取得成功。目前SSC技术已发展成为先进成熟的熔池熔炼技术,正在向铅、锑、锡、铜、镍等金属氧化物料处理、危险固体废物无害化处理、废旧印刷电路板(Waste-PCB)处理等领域推进运用。

1 侧吹浸没燃烧熔池熔炼工艺

1.1 侧吹浸没燃烧熔池熔炼技术冶炼原理

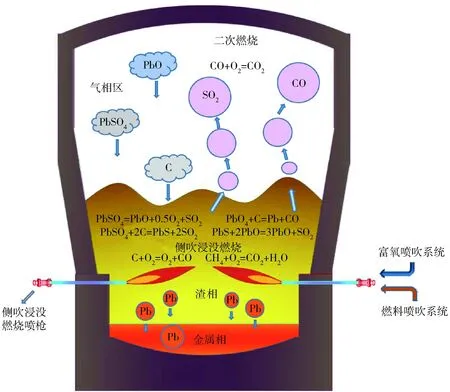

侧吹浸没燃烧熔池熔炼是以多通道侧吹喷枪以亚音速向熔池内喷入富氧空气和燃料(天然气、发生炉煤气、粉煤)以激烈搅动熔体和直接燃烧向熔体补热为特征。侧吹浸没燃烧熔池熔炼技术冶炼原理见图1。

不同于其它类型侧吹炉, SSC工艺物料适应性强,特别适用于不发热物料的处理。当炉料加入熔炼区后,碳酸盐或硫酸盐物料随熔体的搅动快速分布于熔体之中,与周围熔体快速传热、传质,完成炉料的加热、分解、熔化等过程。同时,侧吹喷枪喷入燃料为物料提供热源。因此,SSC炉系统为一个近似理想的热技术系统。

1.2 侧吹浸没燃烧熔池熔炼炉结构

侧吹浸没燃烧熔池熔炼炉采用椭圆型炉型结构,放置在混凝土条形基础上,由炉缸,炉身,炉顶构成;炉缸外围钢板,内衬耐火材料,在炉缸的一端开有上渣口和下渣口,炉缸最底部设有底排放口;炉身侧墙由铜水套内衬耐火砖构成,铜水套采用循环水水冷保护。炉体两侧熔池区设置有多通道富氧空气与燃料侧吹喷枪,炉顶出烟口直接与锅炉膜式壁连接,锅炉上升烟道开设有三次风口,用于将后燃烧风鼓入烧掉出炉烟气中的一氧化碳;炉顶设有若干加料口,在炉子另一侧设有虹吸井。侧吹浸没燃烧熔池熔炼炉立面图见图2。

图1 侧吹浸没燃烧熔池熔炼技术冶炼原理(以硫酸铅膏为例)

图2 侧吹浸没燃烧熔池熔炼炉立面图

1.3 侧吹浸没燃烧熔池熔炼技术特点

1.3.1 工艺操作特点

(1)通过侧吹喷枪直接向熔体内部补热。燃料直接在熔体内燃烧,放出热量全部被熔体吸收,加热速度快,热量利用率高,可以快速有效地调节熔池温度。

(2)可以通过燃料和氧气相对量的调节,有效控制参与冶炼反应氧气的氧势,熔池内部氧化和还原氛围可控,严格控制四氧化三铁的生成,杜绝泡沫渣、喷炉等不利炉况的发生。

侧吹浸没燃烧熔池熔炼炉工艺操作与采用铜水套直接挂渣、喷嘴不进燃料的其它类型侧吹炉有明显的区别,其优点是: SSC工艺熔池温度易于控制,保持连续稳定的恒温作业,操作简单安全;喷枪将燃料和富氧空气直接送入熔池内部,防止熔体局部过氧化导致泡沫渣。

1.3.2 结构特点

(1)侧吹浸没燃烧熔池熔炼炉喷枪采用一种多功能多通道喷枪或多层套管喷枪。该浸没式喷枪为多通道或多层套管结构形式,喷枪的一些通道喷入压缩空气或富氧的同时,另一些通道可以喷入燃料,燃料为粉煤或天然气。

侧吹喷枪为高速喷枪,根据火焰传播原理,当天然气或煤气传播速度大于火焰传播速度会形成脱火现象,当天然气或煤气传播速度小于火焰传播速度会形成回火现象,脱火、回火都会对喷枪、炉衬寿命带来不利影响,故喷枪流速控制至关重要。控制喷枪流速的关键是稳定天然气或煤气、氧气供应压力。

侧吹浸没喷枪为该技术核心设备。在已投产的项目中,驰宏会泽冶炼厂液态渣侧吹还原炉(18 m2)、济源金利液态渣侧吹还原炉(13 m2)、湖南华信液态渣侧吹还原炉(18 m2)以及湖北金洋处理再生铅膏连续熔化还原炉(32 m2)均采用该类型喷枪。

(2)侧吹浸没燃烧熔池熔炼炉喷枪布置采用对吹方式,可有效减缓喷枪对对面侧墙的冲刷。选择合理喷枪流速和工作压力,喷枪寿命可达半年以上。喷枪工作连续稳定供气,无需每隔3~8 h进行风口堵口更换操作。侧吹浸没燃烧熔池熔炼炉省去了频繁更换风口的操作,提高了自动化操作水平,减轻了工人劳动强度。

(3)炉缸采用反拱镁铬砖工作层,可大大延长炉底寿命,有效保障了冶炼炉整体作业周期。生产实践表明,该种炉底结构寿命超两年。

(4)侧吹浸没燃烧熔池熔炼炉是一种强化熔炼设备,冶炼过程中温度可达1 100~1 350 ℃。使用单一的耐火砖抵挡不了高温流体的冲刷与腐蚀,对侧墙耐火材料必须采取冷却措施,这对高冶炼强度的现代冶炼炉尤为重要。耐火材料及其冷却是能否采用高富氧浓度、高投料量、高温度操作的关键。

熔池内与熔渣接触的耐火材料受熔渣的持续侵蚀,耐火材料因冷却表面会结一层固体渣壳,这一层渣壳起到保护耐火砖和铜水套的作用。实际生产中,耐火砖受熔体侵蚀后在炉子运行后期残余厚度有100 mm,形成稳定挂渣,并一直稳定耐火砖不再腐蚀。气相区炉墙为单一的镁铬砖砌筑。会泽冶炼厂液态渣侧吹还原炉2013年11月投产,持续生产超过24个月,侧吹炉实际生产有效作业时间达330 d。

(5)炉子的钢结构采用先进成熟的“约束构架”,避免了刚性约束结构无法自由膨胀的缺点。采用约束构架对炉体整体稳定至关重要,同时对炉体冷却效果也有影响。侧吹浸没燃烧熔池熔炼炉采用整体“约束构架”结构,保持炉体钢板整体膨胀均匀,可有效防止熔池熔炼时炉体位移与晃动。

1.4 侧吹浸没燃烧熔池熔炼炉配套系统

为保证侧吹浸没燃烧熔池熔炼工艺的整体顺行,侧吹浸没燃烧熔池熔炼炉配套有余热锅炉、高温布袋等收尘设施,以及烟气制酸或尾气脱硫系统,DCS控制系统。

1.5 炉体安全运行监控系统

在炉底、铜水套表面,以及炉墙砖内部均匀分布着若干温度测点。铜水套进出水管均设有流量计和温度计,上述温度、流量信号均进DCS控制系统进行监控。

2 工业化开发与应用

2.1 工业化设计改进

工业化设计的重点在于使侧吹浸没燃烧熔池熔炼工艺工业化生产装置连续稳定运行,以保证生产指标的实现。针对该工艺的复杂性和特殊性,对以下装置进行了工业化研究和设计。

(1)侧吹浸没燃烧熔池熔炼炉选择合适的喷枪间距、富氧和燃气喷吹压力、流量,以及喷枪套砖结构形式和材质。

(2)工业化生产的侧吹喷枪在结构上充分考虑了冷却措施、保护气体氮气的运用和枪芯可更换性。

2.2 工业生产实践

侧吹浸没燃烧熔池熔炼工艺已成功实现工业化生产的领域有:液态铅渣直接还原、铅膏等二次铅杂料的连续熔化还原、锌浸渣等二次锌杂料的处理。

2.2.1 液态铅渣直接还原

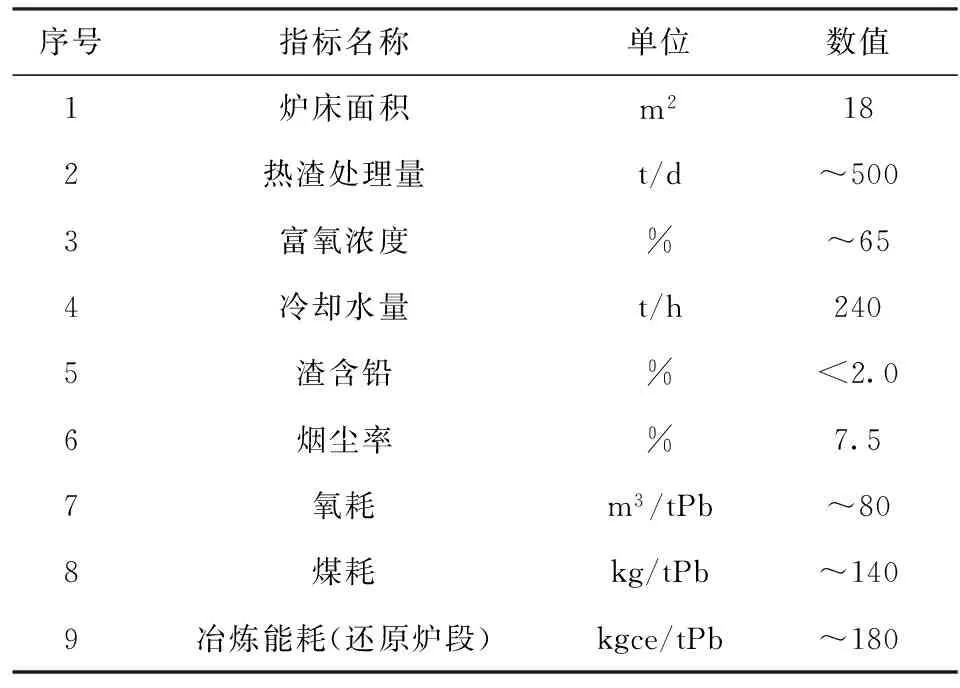

液态铅渣还原技术是中国恩菲与金利公司合作开发的,并成功地应用在湖南华信冶炼厂和驰宏锌锗会泽冶炼厂。液态渣侧吹还原炉生产技术参数见表1。

表1 液态渣侧吹还原炉生产技术参数

2.2.2 再生铅膏处理

采用连续熔化还原技术处理铅膏是中国恩菲在开发城市矿山、促进再生资源的循环利用方面进行的技术开发与拓展。国内第一条用于处理未脱硫铅膏的连续熔化还原炉生产线于2012年在湖北金洋投产。最新一条侧吹浸没燃烧熔池熔炼炉(10万t/a)工业生产线于2016年9月在豫光投产。

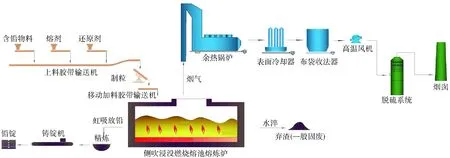

含铅废料无害化、资源化处理工艺流程如图3所示,主要包括配料系统、连续熔化还原熔炼系统、再生粗铅精炼系统、烟气环保回收系统。

图3 侧吹浸没燃烧熔池熔炼技术含铅废料无害化、资源化处理流程

经过不断摸索与改进,废铅酸蓄电池铅膏连续熔池熔炼技术形成。该技术是针对铅膏等二次铅资源开发的一项低温、连续、高效、清洁的熔炼工艺、技术和装备。整体技术水平达到国际领先,并荣获2015年度中国有色金属工业部级科技进步一等奖。

废铅酸蓄电池铅膏连续熔池熔炼技术正引领我国再生铅产业技术升级,目前已有多家知名大型再生铅企业升级改造项目采用恩菲侧吹浸没燃烧熔池熔炼技术,其主要指标如下:

①铅回收率>98.5%,锑、锡回收率>95%,硫利用率>98.5%;

②弃渣含铅<2%,属一般固废;

③废水循环利用率>98.5%;

④冶炼废气排放量<1 000 m3/tPb,含硫<50 mg/m3,含铅<0.2 mg/m3。

2.2.3 铅锌共生氧化矿和锌浸出渣的处理

在国家环保政策日益严格的情况下,多数炼锌厂采用回转窑处理铅锌共生氧化矿和锌浸渣,回收渣中的锌、铅。但该工艺技术落后,劳动条件差,设备维护工作量大,需要耗费大量的焦炭,有价金属回收率不高,同时还会造成环境污染。

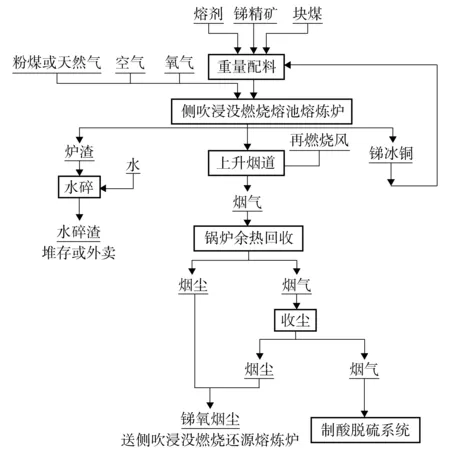

为解决回转窑和烟化炉处理铅锌共生氧化矿和锌浸出渣工艺中存在的生产能力小、能耗高等问题。中国恩菲与驰宏锌锗公司研发了“铅锌共生氧化矿和锌浸渣强化熔炼技术”。该工艺熔化和烟化可在一台立式侧吹炉中分阶段作业,也可在两台串联的立式侧吹炉中连续作业。图4为侧吹浸没燃烧熔池熔炼技术工艺处理锌浸出渣工艺流程图。

图4 侧吹浸没燃烧熔池熔炼技术工艺 处理锌浸出渣工艺流程图

2013年11月驰宏锌锗会泽冶炼分公司处理锌浸渣的13.4 m2大型侧吹炉建成试生产,成功实现了铅锌共生氧化矿和锌浸渣侧吹熔炼产业化生产。经过几年的生产实践,其技术日趋成熟,炉床能力比烟化炉提高20%以上,能耗比烟化炉降低50 kgce/tZn以上,比回转窑降低250 kgce/tZn以上,床能力平均达到25.54 t/(m2·d),耗煤率平均40.87%,氧化锌烟尘锌品位52.18%,外排SO2浓度≤100 mg/m3,废渣含锌<2%。

侧吹炉不但能处理铅锌共生氧化矿和锌浸渣,还能处理炼镉碱渣、钴渣、锗残渣、石膏渣等十几种含锌物料,处理的物料非常广泛。

铅锌共生氧化矿和锌浸渣强化熔炼技术拥有自主知识产权,其相关发明专利“锌浸出渣处理装置和处理工艺”已获专利授权。该技术2015年通过国家成果鉴定,被评为国际先进水平,并获2016年中国有色金属工业科技进步一等奖。

2.3 SSC技术目前主要拓展应用方向

2.3.1 锑精矿的处理

目前锑精矿冶炼的主要方法为传统鼓风炉挥发熔炼,存在着低浓度二氧化硫低空污染,烟气余热无法回收等问题。

针对鼓风炉存在的问题,中国恩菲提出采用侧吹浸没燃烧熔池熔炼工艺进行锑精矿的氧化挥发熔池熔炼。工艺流程图见图5。

图5 侧吹浸没燃烧熔池熔炼技术处理 锑精矿工艺流程图

锑精矿具有其特殊性,熔炼时锑精矿中部分硫化锑氧化进入烟气,部分直接挥发进入烟气,经过火柜氧化燃烧形成锑氧烟尘进行回收;落入熔池中的物料一部分造渣,一部分锑、铁与硫形成锑冰铜相。熔池中形成两相:上层为渣层,下层为锑冰铜层。由于锑冰铜熔点较高,如熔池内部补热不足则容易在炉缸底部形成炉结,影响正常操作。同时由于锑精矿中硫化锑大部分挥发进入气相,熔池氧料比控制至关重要。

侧吹炉独特的设计,可快速有效调节熔池中锑冰铜的温度,避免风口区和炉缸区炉结的生成。侧吹浸没燃烧熔池炉墙镶嵌长寿命耐火砖层,避免了锑冰铜对铜水套侵蚀;设计中考虑到了严格控制四氧化三铁的生成,杜绝泡沫渣、喷炉等不利炉况的发生。

因此,采用侧吹浸没燃烧熔池熔炼工艺处理锑精矿,可实现锑、硫高回收率,同时工程投资也较低,工业化应用成熟度较高,该技术具有非常广阔的发展前景。

2.3.2 锡精矿、锡中矿的处理

目前国内大中型锡冶炼厂都采用电炉和顶吹炉进行粗锡的冶炼。电炉高电耗和对锡原料含铁要求严格,以及单台电炉生产能力有限,限制了其推广应用。目前国内有云锡、华锡等企业采用顶吹炉进行粗锡冶炼。从工艺角度讲,顶吹炉熔炼具有熔炼效率高、对物料适应性强、自动化水平高等优点。但顶吹炉富氧浓度28%~30%,顶吹炉还原熔炼的煤耗在40%~50%以上。而且顶吹喷枪的寿命小于3 d,换枪频繁,作业率较低。而且引进该技术费用过高,建设投资大。

中国恩菲提出了“高硫锡精矿流态化焙烧+侧吹炉还原熔炼+烟化炉烟化”粗锡冶炼工艺。工艺流程见图6。

该技术拥有自主知识产权,简称侧吹炉炼锡工艺,具有锡、铅、铜、铋等有价金属回收率高,能耗低,系统密闭,低噪音,无粉尘、烟气等泄漏,生产环境好,自动化程度高等特点。

以生产规模为1 ~2万t/a锡的项目为例,采用顶吹工艺,顶吹炉设备总投资(含专利费、设计费等)约4 000万元,而采用侧吹工艺,侧吹炉的设备投资约为顶吹炉一半左右,具有较大的技术和成本优势。

2.3.3 电子废弃物资源化处理——废旧印刷电子线路板的无害化、资源化

目前我国每年产生的电子废物(WEEE)接近150万t,国内已建成一批现代化正规的电子废弃物处理厂,即WEEE拆解处理企业,主要处理废旧家电,比如电视机、电冰箱、报废笔记本电脑、台式电脑、报废手机等。

图6 侧吹浸没燃烧熔池熔炼技术处理锡精矿、锡中矿工艺流程图

我国每年在处理电子废弃物过程中产生的废旧线路板达30万t以上,其中的塑料及有价金属合理经济回收是目前急迫解决的问题。

中国恩菲提出了经济、安全环保、金属回收率高的废旧线路板回收工艺——“废旧线路板破碎分选—侧吹浸没火法熔炼(冶炼温度1 200 ℃)—冶炼烟气余热回收、骤冷除二恶英—冶炼金属精炼分离”,即“SSC-WastePCB”工艺。

该工艺的实施,将使我国废旧线路板的综合回收水平达到世界领先水平,真正实现变废为宝,使电子废弃物真正实现资源化、无害化。企业在处理废旧电子废弃物的同时,通过资源化回收获取收益,实现电子废弃物回收产业的可持续发展。

2.3.4 其它拓展应用方向

目前恩菲正将SSC技术应用范围逐步向含铜污泥、飞灰、氰化尾渣、低品位共生铅锌氧化矿以及尾气脱硫石膏渣无害化处理等方面扩展。

3 侧吹浸没燃烧熔池熔炼技术优势

侧吹浸没燃烧熔池熔炼技术优势如下:

(1)喷枪可直接向熔体内部喷射燃料,富氧浓度高,热利用率高。侧吹浸没燃烧熔池熔炼工艺采用富氧熔炼,燃料及助燃气体喷入熔池内,在熔池内燃烧,搅拌强度大,传质传热快,热利用率高,单位容积热强度大。熔炼炉产生的高温烟气通过余热锅炉回收余热,产生的蒸汽可进行发电或送到其它蒸汽用点,余热得到充分利用。

(2)作业率高,年作业时间达300~330 d。侧吹浸没燃烧熔池熔炼炉炉墙为二层结构形式。从内到外为耐火砖、铜水套。耐火材料起隔热作用,减少炉子热损失。外层铜水套在炉墙上形成一个冷却强度很大的冷却层,使炉墙耐火材料始终在低温下工作。铜水套和内衬砖的结构有利于冷却和挂渣,大大延长了炉寿命。炉底为耐火砖,抗渣和铅冰铜侵蚀能力强,炉子整体大修周期两年以上。

(3)安全性好。炉墙采用二层结构形式,内层为耐火砖砌体,外层为铜水套镶嵌耐火砖,镶嵌的耐火砖有效保护了铜水套,确保了炉体安全。该炉炉体设有钢板外壳,炉体不易发生燃气泄露着火。

(4)喷枪寿命长。喷枪结构和布置的优化,提高了熔池搅动效率和反应速率,提高了气体的燃烧效率,喷枪使用寿命达6个月以上,省去了传统侧吹炉频繁的人工风口封堵操作,真正实现了生产自动化和改善职工生产劳动环境。

(5)烟尘率低。侧吹浸没燃烧熔池熔炼炉烟尘率低。用于液态铅渣直接还原时,烟尘率一般7%,而其它富氧侧吹炉,烟尘率较高,达15%~20%。究其原因为熔池鼓入大量的富氧空气,烟气量大,熔池搅动过于剧烈,被烟气带走的烟尘过多,烟尘率较高。

(6)环保好。侧吹浸没燃烧熔池熔炼工艺采用微负压操作,无烟气外逸;系统产生的铅烟尘均密封输送返回熔炼配料,无铅尘弥散;熔炼炉放出口和热物料输送流槽均采用强化通风,有效防止有害气体扩散,满足岗位环境卫生标准要求。

(7)有价金属综合回收率高,冶炼弃渣无害化。该工艺独特的炉体结构,使得熔池内各相分离效果好。金属相位于喷枪下层,基本处于静止层,金属熔体和液态渣两相澄清效果非常好,可通过金属层高度调节分离效果。生产企业指标表明,侧吹浸没燃烧熔池熔炼炉排出的弃渣含铅低于2%,属于一般固体废物,可直接作为建筑辅材外卖,变废为宝。

(8)丰富的工程实践和生产实践经验。侧吹浸没燃烧熔池熔炼技术已通过多个实际生产的工业项目验证。在经验积累的同时, 侧吹浸没燃烧熔池熔炼技术的经济技术指标逐步完善,应用领域不断拓展。

4 结论

经过多年的实践和改进,侧吹浸没燃烧熔池熔炼技术已发展为一种近似理想的热技术系统。该技术是处理液态铅渣,冶炼渣贫化,二次铅杂料、二次锌杂料、锑精矿、锑氧尘、锡精矿及锡中矿、城市矿产(废旧铅酸蓄电池、废旧印刷电子线路板)等不发热物料处理最先进的冶炼工艺,是我国有色冶炼领域、固体废弃物无害化、资源化领域工艺技术升级的首选技术,具有广阔的应用前景。同时,随着中国“一带一路”战略和国际产能合作的推进,中国恩菲将提供更加先进的侧吸浸没燃烧(SSC)技术服务。

Status quo and sustainable development of side-blowing submerged combustion smelting process

CHEN Xue-gang

This paper analyzes the principle and characteristics of side-blowing lance-submerged combustion bath smelting technology, and introduces its successful commercial applications and technical advantages in non-ferrous smelting and waste lead-acid battery, and harmless treatment of hazardous solid wastes, such as zinc leaching residue.

side-blowing; submerged combustion; bath smelting; secondary lead; solid wastes; zinc leaching residue; E-waste

陈学刚(1982—),男,山西太原人,硕士学历,高级工程师,主要从事火法冶金工程设计研究工作。

2016-02-25

TF803.11

B

1672-6103(2017)01-0005-06