基于遗传算法的1000 MW核电套装转子动平衡优化

王俊爵(上海电气电站设备有限公司汽轮机厂,上海 200240)

基于遗传算法的1000 MW核电套装转子动平衡优化

王俊爵

(上海电气电站设备有限公司汽轮机厂,上海 200240)

本文提出了一种套装转子的主动平衡新方法,通过事先调整轮盘安装角度,在不改变现有加工设备和转子配重修正面的情况下,降低生产系统中的累计不平衡量,显著减少动平衡配重实验所需的时间和配重量,降低动平衡反复启停产生的不必要成本,该技术可在发电设备的动平衡上推广应用。

遗传算法 核电套装转子 不平衡质量 动平衡

0 前言

随着石油、煤炭等传统化石能源的可开采量逐年萎缩,而包括可再生能源在内的各种新兴能源使用的局限性导致短时间内无法替代传统能源,因此我国正在和全世界一起寻找多元化的能源结构。可再生能源包含太阳能、风能、水利、生物质、地热等多种形式的能源,其中核电已经超过石油成为全世界第三大电力输出的能源来源。目前世界上已经有30多个国家和地区拥有超过4,000,000台核电发电机组,装机总容量达到了250万吉瓦时,占全球发电总量11%左右。

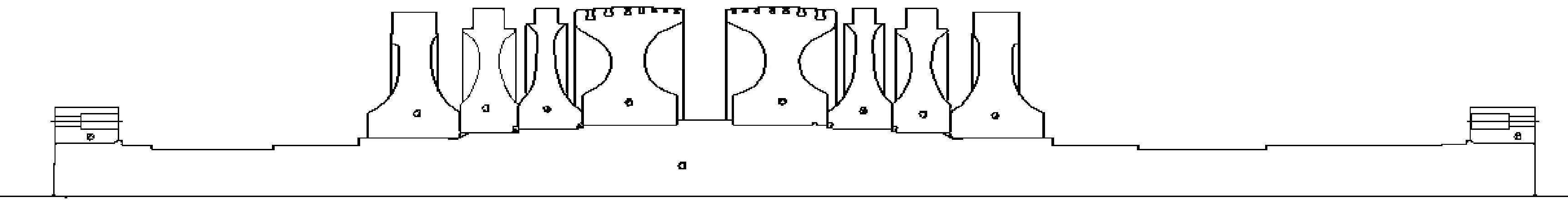

本文是以西门子KWU型汽轮机的低压转子作为课题载体,西门子大型核电汽轮机结构有别于美国GE公司和法国Alstom(现其能源部门已被GE收购)的地方是其采用套装轮盘的转子。西门子之所以在其低压转子上采用这种结构,主要是因为其解决了其他公司无法解决的应力腐蚀裂纹问题。经过超过3百余万小时的累计运行时间和7百余次的检修,可以说从实际运行业绩来看,西门子套装轮盘结构低压转子未出现应力腐蚀引发的疲劳裂纹问题。而Alstom自上世纪70年代初开始设计投运的28台冲动式核电汽轮机,同样采用过红套结构,但在经过4万小时的运行后,部分套装转子出现了裂纹,转而采用焊接转子。套装转子结构的优势在于:由于各部件尺寸小,因此供应商选择面广,交货周期短;锻件重量大大降低,采购成本因而降低;相较焊接转子和整锻转子,材料性能更均匀。上海电气在引进西门子核电汽轮机技术的过程中,陆续开展国产化制造,并逐步消化吸收引进技术。此次25Hz大型核电低压转子高速动平衡技术也是国产化制造的关键技术,研究其轮盘径向跳动和最终不衡量的关系,对优化动平衡结果会产生积极影响。

但是套装结构转子在不加叶片的情况下,对不平衡量的控制相比其他两种结构,要逊色不少。主要是因为,单个轮盘在制造过程由于是多次装夹,所以其不平衡是不可预知的;然而整锻转子或是焊接转子则是在一次装夹完成加工。各级轮盘的不平衡的矢量叠加效应使得套装转子在高速旋转的工作转速下,理论上存在产生较大不平衡激振力的可能性。因此需要研究在动平衡前轮盘径向跳动与转子不平衡量间的关系,为转子的动平衡提供参考,并根据两者的关系,优化各级轮盘安装角度,将不平衡量造成的残余不平衡力和力矩降至最小,并大幅提升其预平衡水平,达到降低转子振动的目的。

1 动平衡优化和遗传算法的理论基础

1.1 挠性转子动平衡的理论基础

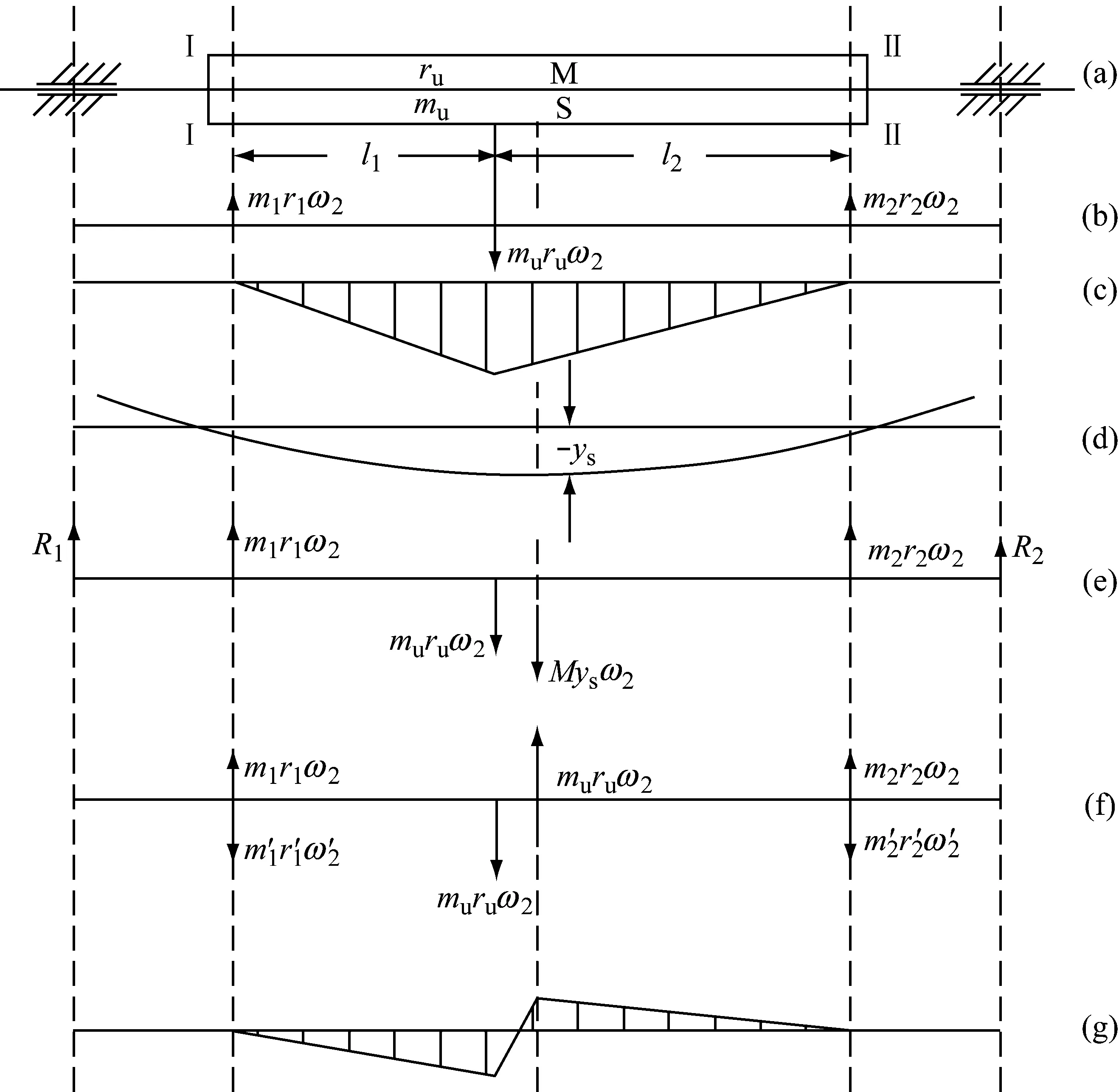

本文研究的1000 MW核电套装转子,无论其长度还是重量都比一般汽轮机转子要来的大。而由于材料力学的对其径向尺寸的限制,使得此转子的挠性比一般汽轮机转子来的更大,1500 r/min的工作转速介于设计一阶临界转速和二阶临界转速之间。根据挠性转子的平衡原理,只对转子进行对称角度的质量抵消这种刚性转子的平衡方法,不能对挠性转子收到理想的效果。

综上所述,在不同转动速度下,平衡力系的建立不是永恒不变的原因是:在某一转速下的配重的添加只能满足消除支撑反向作用力,而无法消除转子上由于不平衡而产生弯矩,此弯矩会使得转子产生挠度,当转动速度发生增减的时候,弯矩也会跟着转动速度发生不规则的增减,进而影响转子的挠度,因此原本已经建立的平衡力系又要重新建立。所以挠性转子的平衡原则是:仅在工作转速下,配重可以消除两端支撑的反向作用力并使沿着转子轴向方向的弯矩值接近最小。

2.2 遗传算法对于优化轮盘相位角的理论基础

8个轮盘上存在的不平衡量矢量和是核电套装转子产生不平衡量的主要来源。汽轮机转子在3000 r/min的工作转速时,轮盘上的不平衡量矢量和将对转子产生残余不平衡离心惯性力和残余不平衡离心惯性力矩。在两者的作用下两端轴承处将产生较大的振动,严重时会威胁到转子的安全运行。因此在目标函数的优化计算过程中,将转子上8级轮盘的不平衡矢量和在3000 r/min的工作转速下产生的不平衡离心惯性力合成到转子中点处的力矩作为目标函数,通过优化各级轮盘的安装角,减小不平衡离心惯性力和力矩,从而降低转子振动。

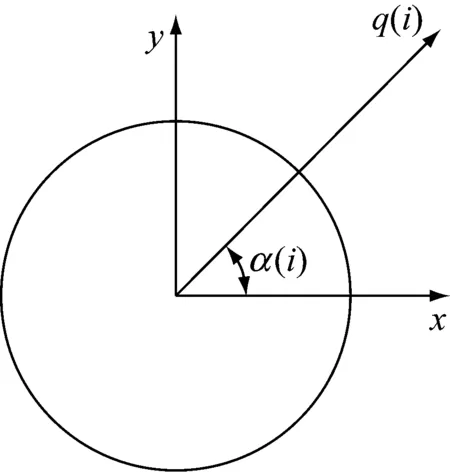

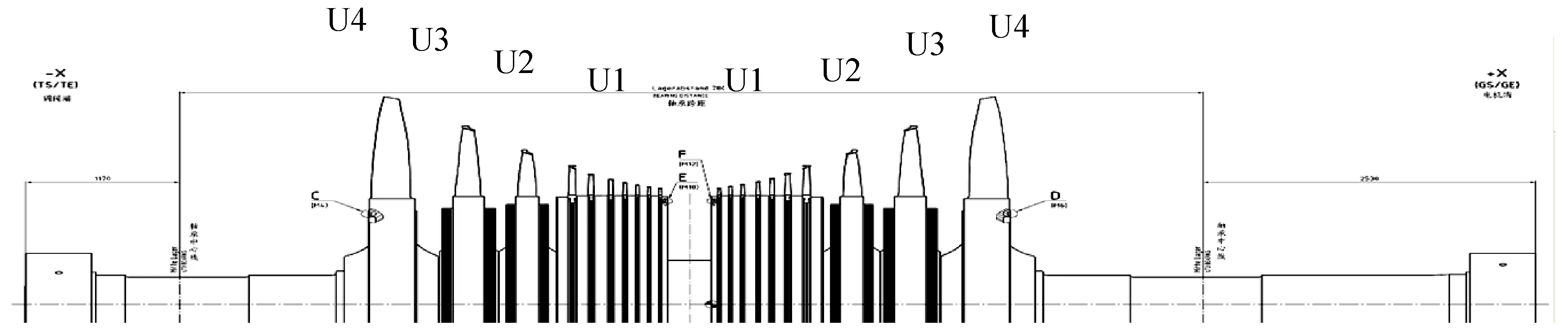

测量1000 MW核电套装转子在各级轮盘、联轴器处存在的径向跳动度ΔR(i)(i=1,2,…,n),方向为α(i)(i=1,2,…,n),如图3所示,则各级轮盘的不平衡量q(i)(i=1,2,…,n)为:

(1)

式中,ΔR(i)——第i个轴向位置上的径向跳动度,α(i)——第i个轴向位置上最大径向跳动度的径向方向,q(i)——第i个轴向位置上不平衡量。

图1 挠性转子平衡的特点

图2 1000 MW核电套装转子结构示意图

图3 轮盘不平衡量示意图

各级轮盘到转子中点处的距离为L(i)(i=1,2,…,n),当转速为ω时,不平衡量在x,y方向上引起的不平衡离心惯性力和弯矩为:

(2)

式中,Fx——x轴上的不平衡离心惯性力,Fy——y轴上的不平衡离心惯性力,α(i)——第i个轴向位置上最大径向跳动度的径向方向,q(i)——第i个轴向位置上不平衡量,ω——转动的角速度。

不平衡离心惯性力和弯矩的矢量和可表示为:

(3)

遗传算法程序可以求出目标函数的最小值及其对应的轮盘安装角,通过对比初始安装角度和优化安装角度下转子的不平衡响应,验证遗传算法对百万核电套装转子高速动平衡的有效性。

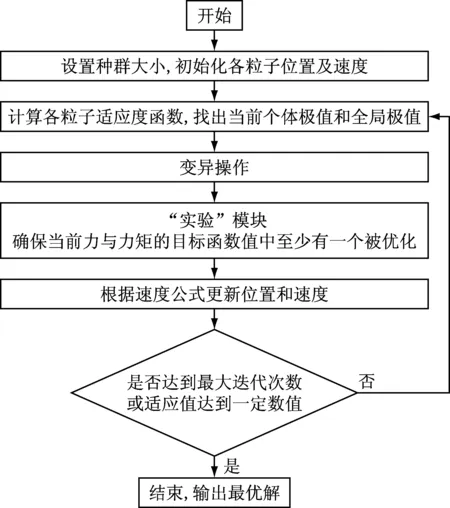

具体过程如下:

假设在一个D维的搜索空间内,有N个种群数量。在搜索空间内第i(i=1,…,N)个粒子的坐标位置可以表示用向量数列X=(Xi1,Xi2,…,XiD)表示,其飞行速度可以表示为向量V=(Vi1,Vi2,…,ViD),在第k+1代时,第i个粒子将根据如下公式更新自己的位置和速度:

(4)

(5)

式中,Vkid——第i个粒子第k次迭代中飞行速度的第d维分量;Xkid——第i个粒子第k次迭代中位置的第d维分量(d=1,…,D);Pid——第i个粒子曾经到达的最佳位置的第d维分量,即个体极值;Pgd——当前整个种群搜索到的最佳位置的第d维分量,即全局极值;ω——惯性权重,作用是平衡收敛速度;c1、c2——认知学习率和社会学习率的非负常数,也称之为学习因子;r1、r2——分布在(0,1)上的随机数。

此外,为防止粒子飞行速度过大而飞出搜索空间,一般限制其速度变化范围在[Vmin,Vmax]区间内,位置变化范围在[Xmin,Xmax]区间内,在迭代的优化中,若速度和位置的值超过边界值范围则取为边界值。

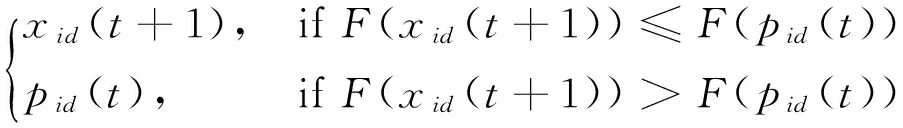

同时,每个粒子的个体极值Pid和全局极值Pgd则分别由前式来更新:

(6)

pgd(t+1)=min{F(pid(t+1))},i=1,…,N

(7)

式中,Pid——第i个粒子的个体极值,Pgd——第i个粒子的全局极值,F(pid(t))——适应度函数。

根据上述公式可以得到标准粒子群算法的基本步骤如下:

1.对种群中粒子的位置和速度进行随机初始化;

2.计算每个粒子的适应度;

(8)

pgd(t+1)=min{F(pid(t+1))},i=1,…,N

更新每个粒子的个体最优位置和其在全局的最优位置;

5.若没有达到终止条件(一般由预设最大迭代次数和预设适应度值构成),则返回。

图4 多级盘转子不平衡量优化程序设计流程图

3 不平衡响应的模拟分析

首先使用自开发软件计算百万核电套装转子在初始状态下的不平衡响应,并与上汽厂实际生产过程中某1000 MW核电套装低压转子提供的高速动平衡实验结果进行对比。

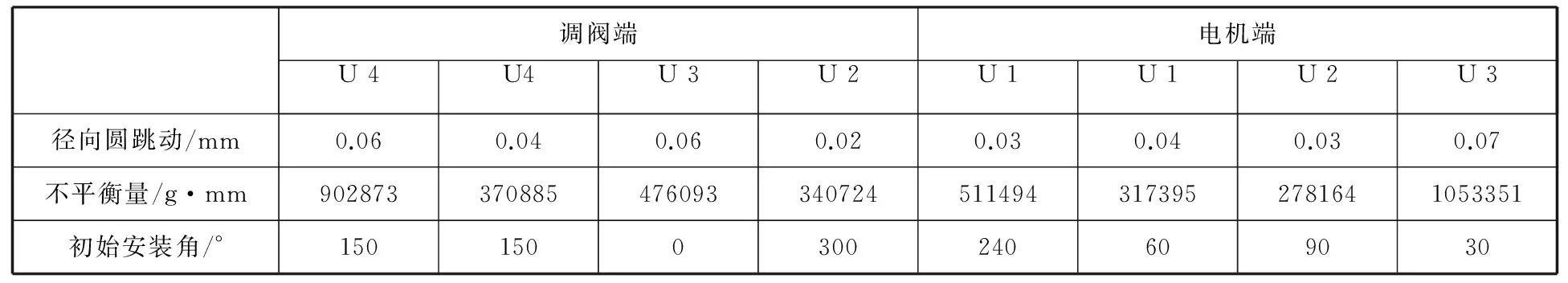

计算整理得到1000 MW核电套装转子各级轮盘的径向圆跳动度,初始不平衡量大小和初始安装角如表1所示。

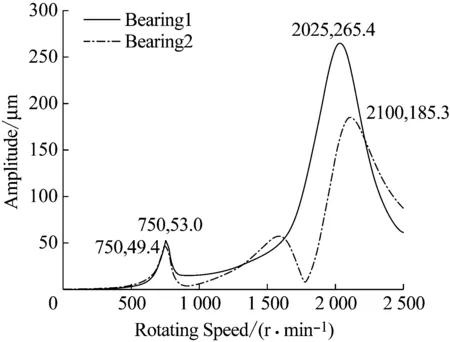

使用1中的数据,即各级轮盘初始不平衡量大小及相位,计算得到1000 MW核电套装转子的不平衡响应结果如图6所示。

3.1 套装转子初始不平衡量及基本参数

通过计算百分表或千分表在被测回转件旋转整圈后的最大和最小读数之间的差值的方法测量1000 MW核电套装转子各轮盘处存在的径向圆跳动度ΔR(i)(i=1,2,…,n),方向为α(i)(i=1,2,…,n),各级轮盘由于径向跳动差导致的不平衡用表示U(i) (i=1,2,…,n)。

再结合制造厂提供的径向圆跳动实验数据与转子的数学模型,可以得到添加在每个轮盘上的具体轴向位置如图5所示。

图6 1000 MW核电套装转子未添加配重块时轴振动不平衡响应计算结果

图5 1000 MW核电套装转子各级轮盘不平衡量添加示意图

表1 1000 MW核电套装转子各级轮盘不平衡量大小及初始安装角

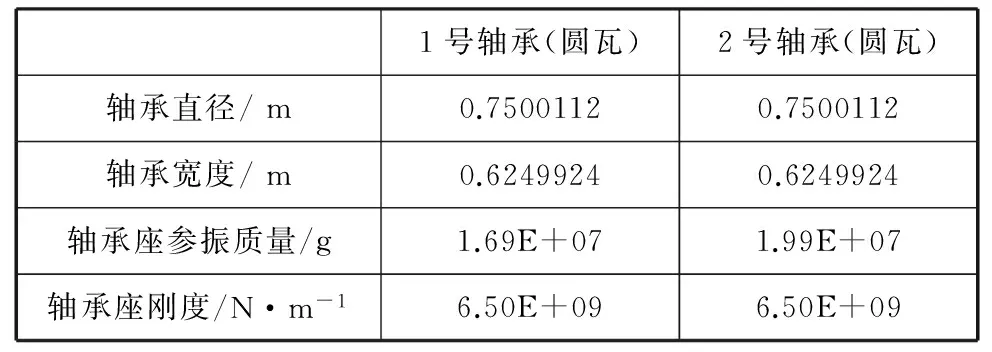

表2 1000 MW核电套装转子高速动平衡时使用的轴承及轴承座基本结构参数

整理得到某1000 MW核电套装转子各级轮盘的径向圆跳动度和初始安装角,计算初始不平衡量大小如表1所示。

1000 MW核电套装转子及其在高速动平衡实验时所使用的轴承的基本参数如下。

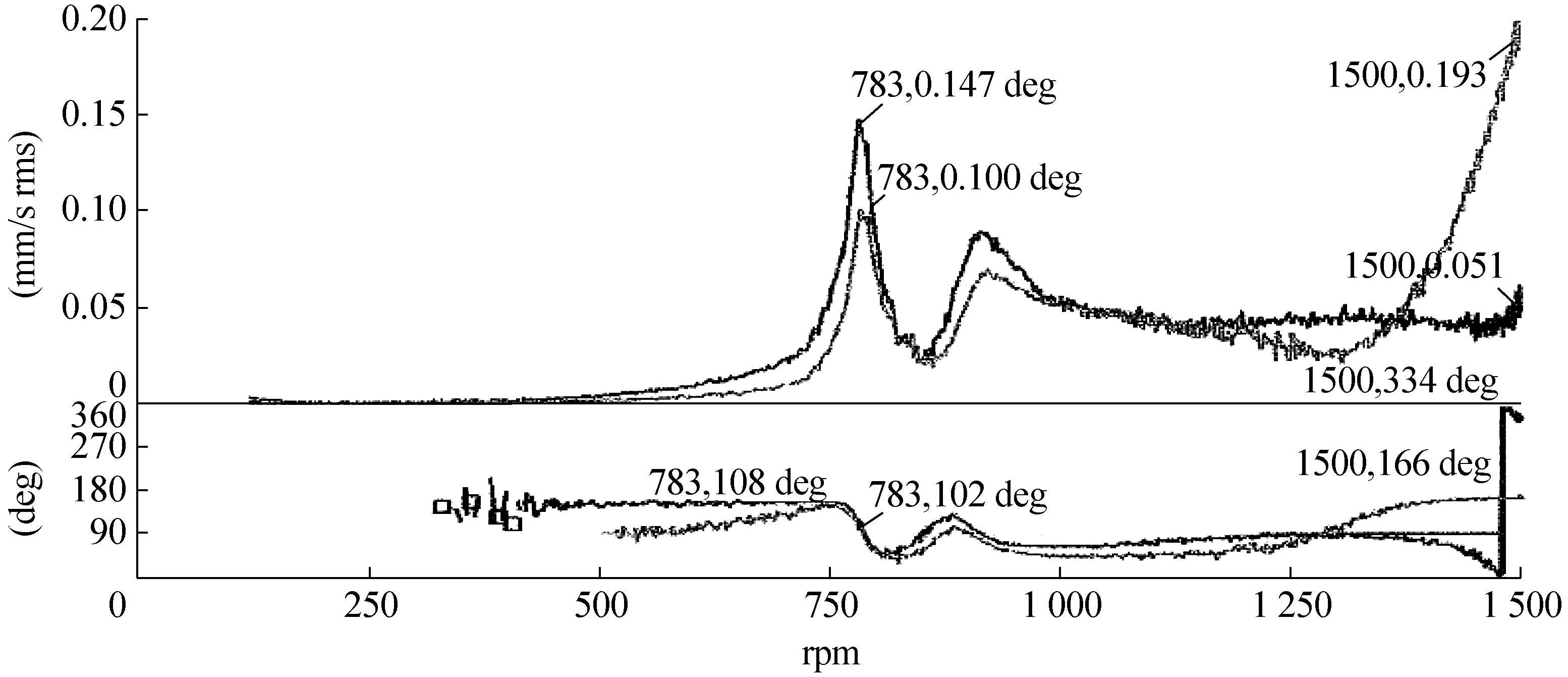

转子在高速动平衡机上实验所用的轴承动力特性参数如表3所示:

3.2 套装转子添加配重平衡后的实验验证

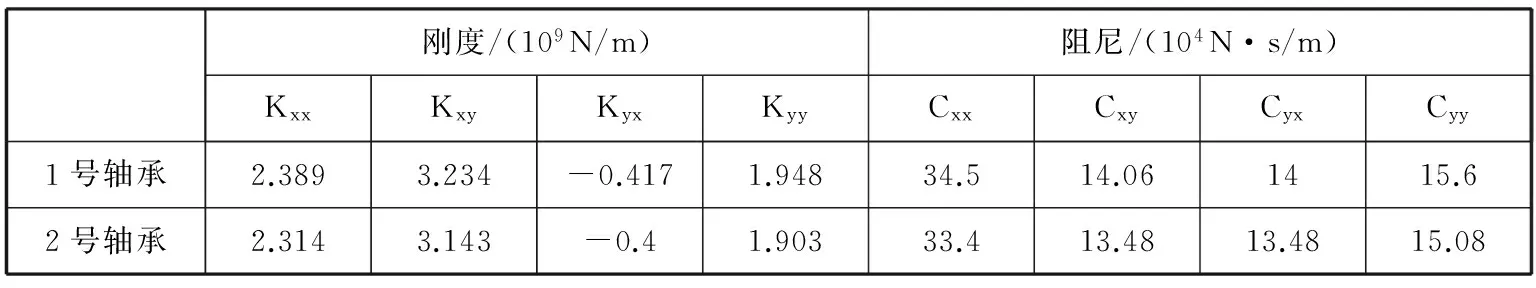

根据表4提供的配重块质量与角度,在1000 MW核电套装转子上添加配重块,计算转子的不平衡响应,结果如图9所示。

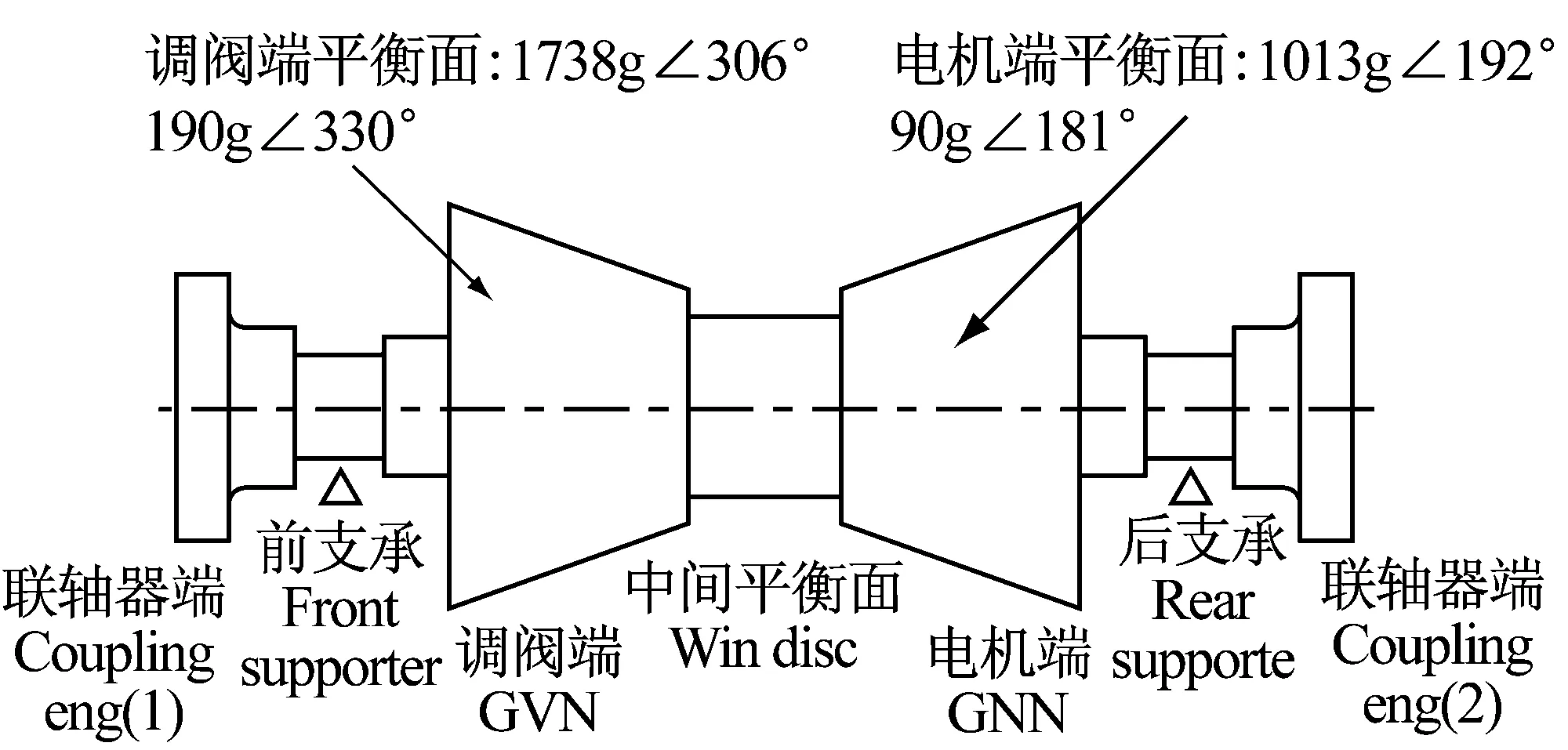

添加配重块后1000 MW核电套装转子的不平衡响应曲线如图8所示:

表3 1000 MW核电套装转子高速动平衡时使用的轴承动力特性参数

表4 动平衡实验室提供的配重块添加情况

图7 1000 MW核电套装转子厂内配重块添加情况示意图

图8 1000 MW核电套装转子添加配重块后轴振动不平衡响应计算结果

图9 1000 MW核电套装转子添加配重块后轴承座振动不平衡响应实验结果

通过对比添加配重块后的1000 MW核电套装转子不平衡响应图8与图9,可以看到1000 MW核电套装转子平衡后的响应计算结果与实验结果的趋势基本符合,且添加配重块后,转子的两阶不平衡响应数值均有了一定程度的下降,说明添加配重块对帮助转子高速动平衡起到了一定帮助。

4 标准粒子群算法和改进粒子群算法的对比

核电转子各级轮盘不平衡量信息如表5所示,编写相应目标函数进行优化,并对优化后的安装角取整。

表5 核电转子各级轮盘不平衡量及优化后安装角

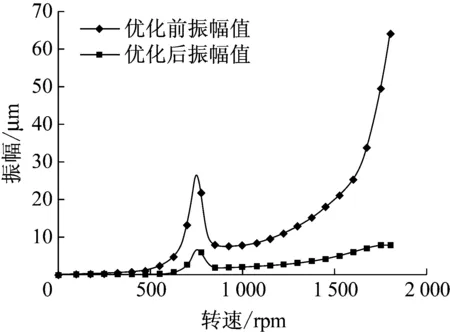

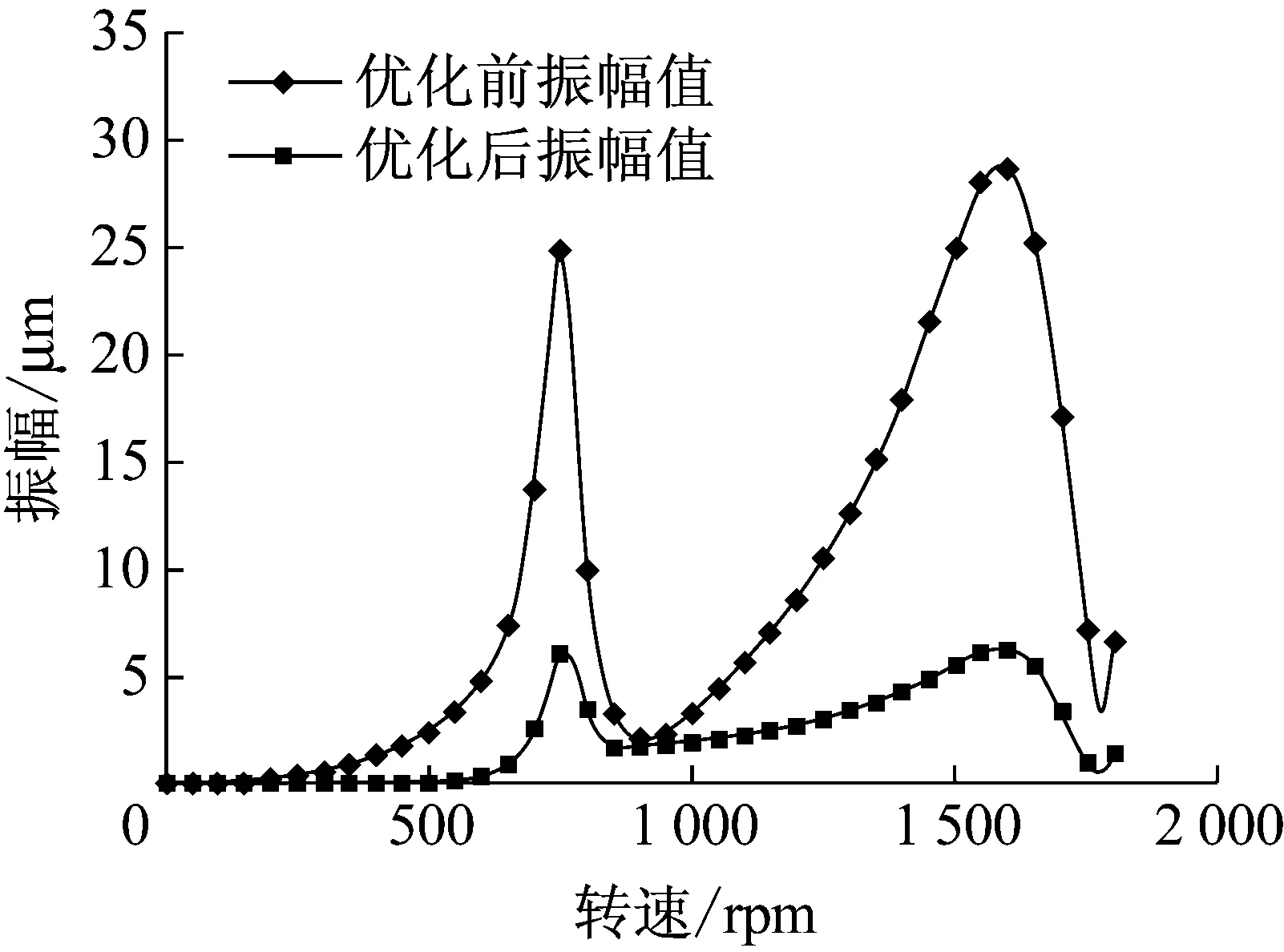

使用表5中的优化保留安装角进行的不平衡响应计算并与优化前的不平衡响应计算结果对比。优化前后1号轴承处轴振单振幅如图10所示,2号轴承处轴振振幅如图11所示。

4.1 标准粒子群算法优化后的不平衡响应计算

为了说明改进粒子群算法的优势,这里先采用标准粒子群优化算法(Standard Particle Swarm Optimization, SPSO),即不添加变异步骤与“实验模块”的标准算法开发的计算程序,对1000 MW核电套装转子的各级轮盘不平衡量进行优化,优化后的安装角与初始安装角如表7所示:

图10 核电转子不平衡相位优化前后1号轴承处轴振单振幅

图11 核电转子不平衡相位优化前后2号轴承处轴振单振幅

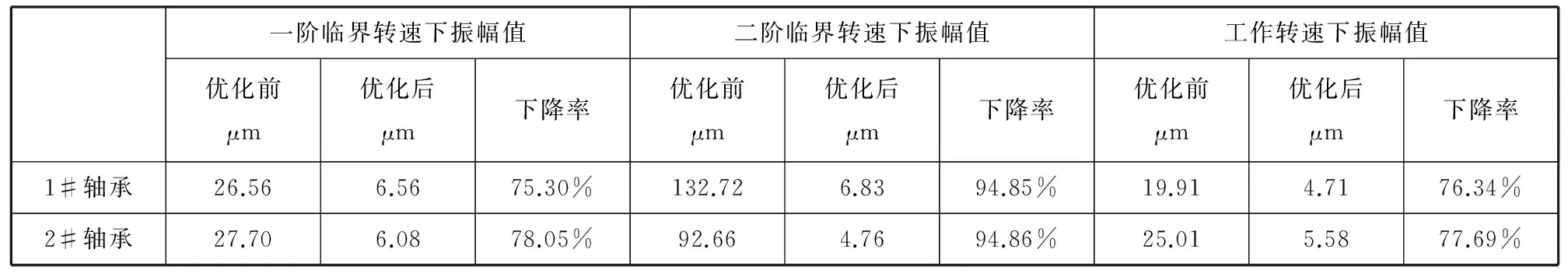

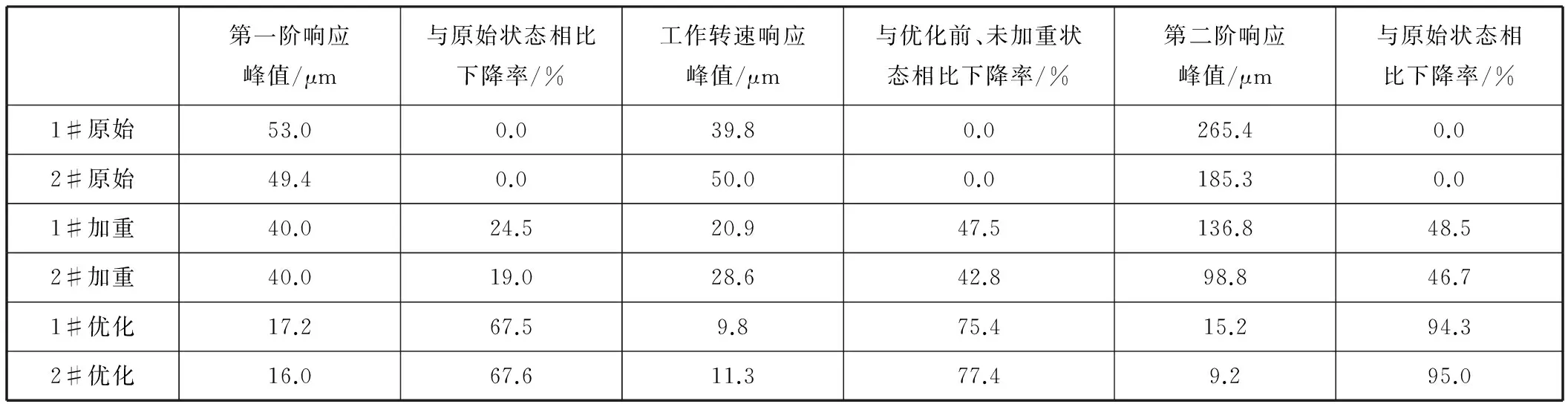

表6 1000 MW核电套装转子优化前后不平衡响应轴振单振幅计算结果对比分析

表7 使用标准粒子群算法优化后各级轮盘安装角与优化前对比

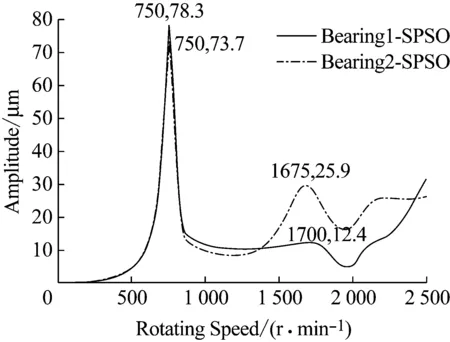

使用表7中的优化后安装角进行不平衡响应数值计算,结果如图12所示。图例中Bearing1-SPSO、Bearing2-SPSO分别表示使用标准粒子群算法优化后得到的1号与2号轴承的不平衡响应计算结果。

图12 使用标准粒子群优化算法得到的1000 MW核电套装转子轴振不平衡响应计算结果

4.2 改进粒子群算法优化后的不平衡响应计算

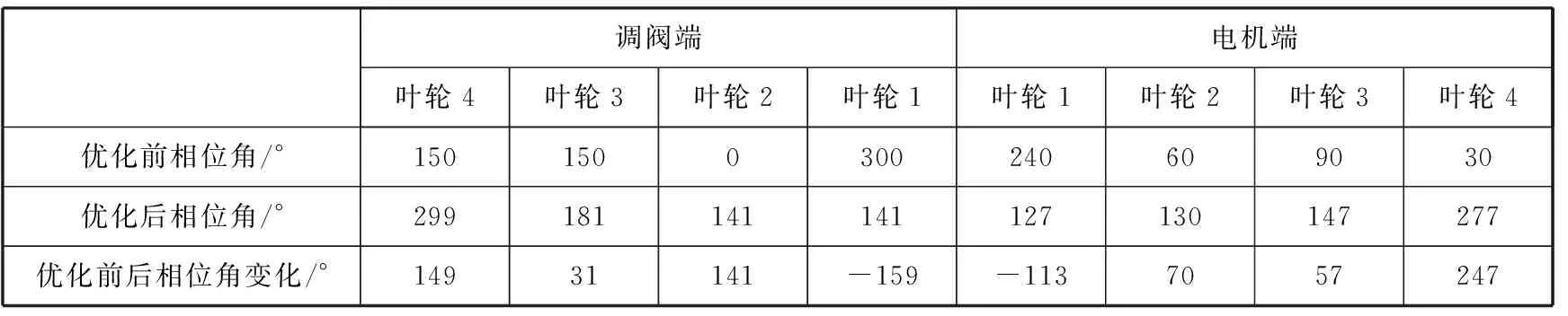

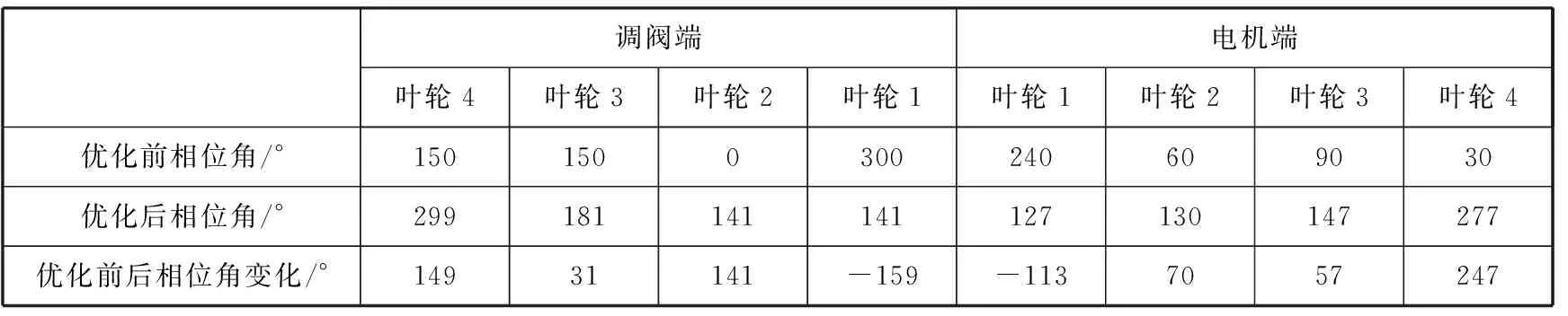

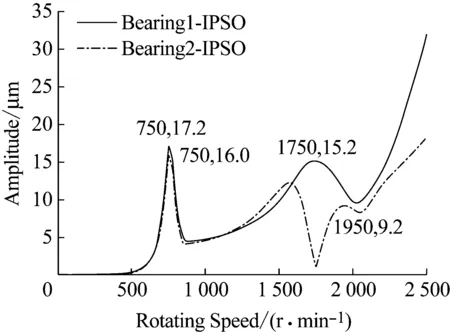

使用添加了两个改进模块的改进粒子群算法(ImprovedParticle Swarm Optimization, IPSO)对1000 MW核电套装转子的各级轮盘不平衡量进行优化,表8为优化出的相位角结果:

图13为使用改进粒子群算法得到的不平衡响应计算结果。图例中Bearing1-IPSO、Bearing2-IPSO分别表示使用改进粒子群算法优化后得到的1号与2号轴承的不平衡响应计算结果。

由图13可以看出,经过优化后,1000 MW核电套装转子的不平衡响应振动峰-峰值在计算的转速范围内均小于18μm,已达优秀标准。

表8 使用改进粒子群算法优化后各级轮盘安装角与优化前对比

图13 使用改进粒子群优化算法得到的1000 MW核电套装转子轴振不平衡响应计算结果

5 优化效果的对比分析

5.1 标准粒子群算法与改进粒子群算法的优化效果对比分析

对比这两种优化方法得到的不平衡响应计算结果,为了更直观的进行对比,把结果放入表9中:

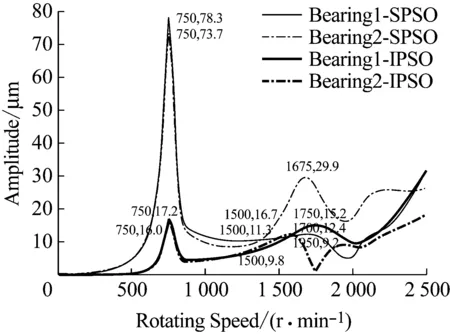

为直观看出两种优化方法的优化效果对比,将图12与图13组合画入同一张图,如图14所示:

由表9与图14可以看出,使用标准粒子群算法优化时,转子的二阶振幅有所下降,但一阶振幅反而升高了。这是标准粒子群算法的局限性所致,即虽然能得到较优的符合目标函数值,却无法同时估计两个目标函数各自的优化。相比标准粒子群算法,改进粒子群算法对1000 MW核电套装转子的不平衡量进行了进一步优化,其不平衡响应计算结果有了进一步下降:两轴承处的一阶峰值轴振振幅下降78% 以上,两轴承处的工作转速下轴振振幅下降13% 以上,2号轴承二阶峰值处轴振振幅下降69% 以上,前两阶峰值处及工作转速下轴振振幅均降到18 μm以下。

表9 标准粒子群算法与改进粒子群算法的不平衡响应轴振计算结果对比

图14 标准与改进粒子群算法的1000 MW核电套装转子不平衡响应轴振计算结果对比

综合以上对比结果可以发现,改进后的粒子群算法可以有效地解决局部收敛过快、无法得到全局最优解的问题,在使用这样的优化算法解决本文研究的多重目标函数的时候,初设的两个原始目标函数也都被优化了,这样最终得到了能应用于解决实际问题的优化解集。整体上看,改进粒子群算法的优化效果优于标准粒子群算法,两个添加的改进步骤作用效果良好。

5.2 改进粒子群算法与添加配重的对比分析与实验验证

为了直观表示优化之后的效果,本节将优化前后的三种计算结果(优化前未添加配重结果、优化前添加配重结果及改进粒子群算法优化结果)放入表9及图15中进行对比,如下所示:

表9 1000 MW核电套装转子优化前后不平衡响应轴振计算结果对比分析

由表9可知,添加配重的方法与改进粒子群优化算法均能使转子的不平衡响应幅值下降,但相较于添加配重的方法,使用改进粒子群优化算法得到的计算结果降幅更大,三个关注点处(一阶峰值、工作转速、二阶峰值)的响应幅值的下降率均达到67%以上。图15直观反应了这一下降趋势。

图15 1000 MW核电套装转子优化前后不平衡响应轴振计算结果对比分析

综合表9及图15可以得到:采用改进粒子群算法优化后,1000 MW核电套装转子的不平衡响应轴振幅值有了较大程度的下降,在计算的转速范围内,各峰值点的振幅已小于18μm,达到了优秀标准。同时,相比较为费时费力的添加配重平衡法,改进粒子群优化算法优化各级轮盘不平衡量相位的效果更为出色,这意味着一种更经济省时的动平衡方法——理论上可以不借助添加配重等较为复杂的手段,仅在高速动平衡实验前优化调整轮盘的相位角就能使转子顺利通过高速动平衡。

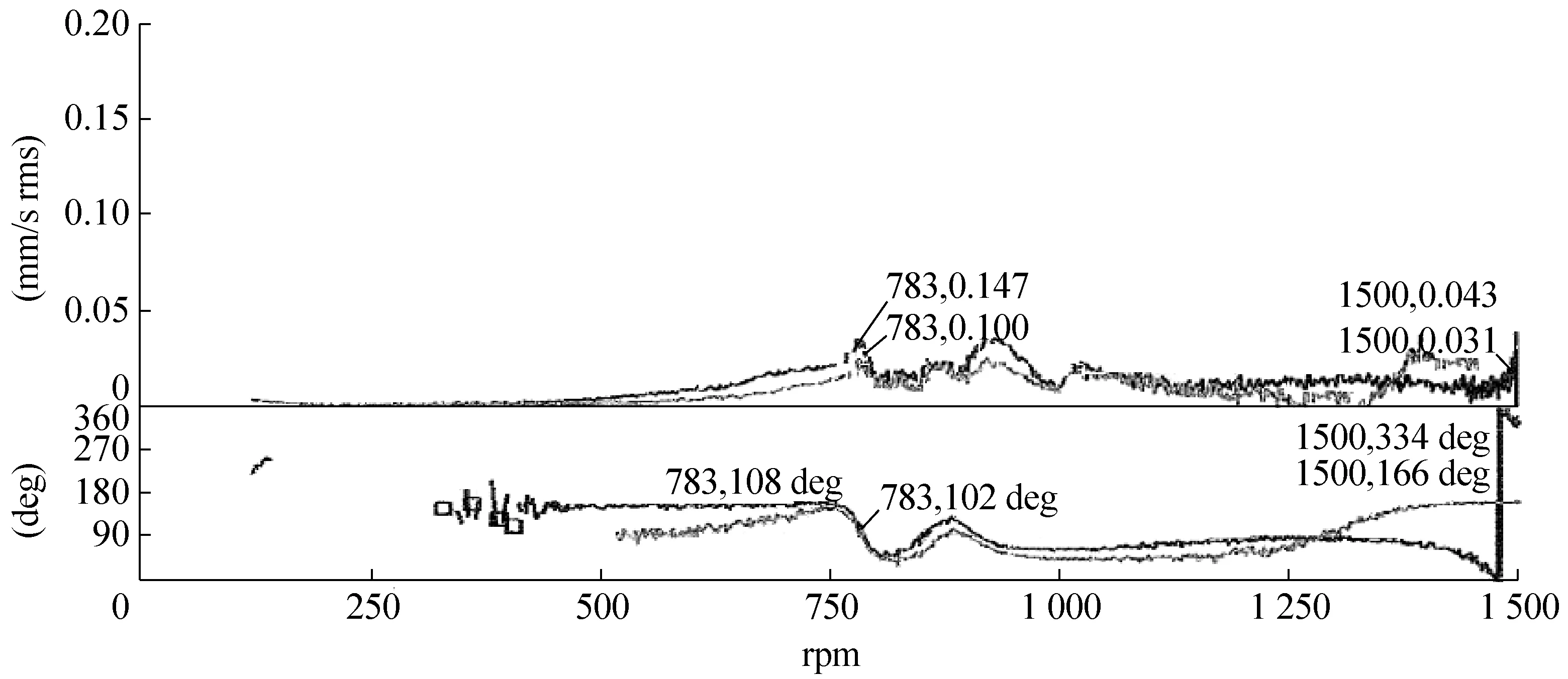

为了验证以上的计算结果,制造厂对试验转子进行了试验验证。见图16。

图16 1000 MW核电套装转子优化后不平衡响应轴振试验验证

对比轮盘未进行优化相位角的配重后响应,见图17。

图17 1000 MW核电套装转子添加配重块后轴承座振动不平衡响应实验结果

可以看到采用改进粒子群算法优化后,1000 MW核电套装转子的不平衡响应轴振幅值有了较大程度的下降,一阶振速从0.15 mm/s降至0.03 mm/s。试验证明使用轮盘相位角优化的方法,可以不借助添加配重等较为复杂的手段,仅在高速动平衡实验前优化调整轮盘的相位角就能使转子顺利通过高速动平衡。说明按改进粒子算法优化后对帮助转子高速动平衡起到了很大的帮助。

6 总结

本文提出了基于遗传算法的轮盘套装优化技术,并阐述了其在1000 MW等级核电套装转子上的应用研究。其特点是将套装转子各级轮盘加工中产生的不同心度转化为在整根转子的不平衡矢量和。转子在3000 r/min的工作转速时,这些由不平衡矢量和产生的较大残余不平衡惯性力和力矩将引起转子两端的支撑处发生威胁转子安全运行的振动。因此在设计优化目标函数的过程中,将转子各级轮盘上不平衡质量在3000 r/min的工作转速下所引起的不平衡离心惯性力叠加到转子中点处,并将其所产生的力矩作为目标函数,通过优化各级轮盘的安装周向角的方法,减小整根转子不平衡离心惯性力和力矩矢量和,进而达到降低转子振动的目的。

[1] 王晓升.考虑平衡质量受限时最小二乘影响系数法的改进[D].西安交通大学学报, 1998, 32(11): 76-80

[2] 刘俊清.镗、铣加工中刀具产生径向跳动的原因分析与对策[J]. 装备制造技术,2013,11:105-107.

[3] 刘占生,黄森林,唐炳照.轴表面误差对转子动平衡精度的影响[J].热能动力工程, 2000, 04:396-398+446.

[4] 郭玉玺,杜云岗.关于铁路车轮静平衡若干应用技术问题的探讨[J].铁道车辆, 2004, 06:32-35+46.

[5] 陈蓉.引进型300MW汽轮机低压转子动平衡[J].振动与冲击, 2000,19(2):74-77.

[6] 魏立勇.有长外伸端转子的实验室平衡实践[J].燃气轮机技术, 1996, 9(3):43-35.

[7] 李晓丰,郑龙席,刘振侠. 柔性转子无试重模态动平衡方法与试验[J].振动测试与诊断,2013,04:565-570+721.

[8] 刘钢旗,郑龙席,梅庆,黄晶晶. 一种跨二阶柔性转子无试重模态平衡方法[J]. 航空学报,2014,04:101-102.

[9] 丰镇平,李军,任斌,宋立明. 气动优化设计中的进化计算[J].上海汽轮机,2003,01:6-16.

[10] 史东锋,屈梁生. 遗传算法在故障特征选择中的应用研究[J].振动.测试与诊断,2000,03:19-24+71.

[11] 徐玉杰.粒子群算法的改进及应用[D].硕士论文, 南京师范大学, 南京, 2013.

[12] Shi Y, Eberhart R C. Parameter Selection in Practice Swarm Optimization[C]. Proceedings of Annual Conference on Evolutionary Programming, 1998, 591-600.

[13] Yacine Morsly, Nabil Aouf, Mohand Said Djouadi. Particle Swarm Optimization Inspired Probability Algorithm for Optimal Camera Network Placement[J]. IEEE Sensors Journal,2012, 12(5):1402-1412.

[14] 王宇嘉.多重目标粒子群优化算法的全局搜索策略研究[D]. 上海交通大学, 上海, 2009.

[15] 张素心, 葛庆, 张维桢. 吴亚汀临界600MW机组轴系优化设计[J].上海汽轮机, 2001, 4:7-14.

Optimization Technology on Dynamic Balancing for 1000 MW Nuclear Low Pressure Rotor based on Genetic Algorithm

WangJunjue

(ShanghaiElectricPowerGenerationEquipmentCo.,Ltd.ShanghaiTurbinePlant,Shanghai200240,China)

In this paper, a set of rotor active balancing method for by prior adjustment wheel installation angle and reduce the whole rotor unbalance vector and without changing the existing processing equipment and the rotor with rebuilt positive cases, reduce the production system in the cumulative unbalance significantly reduced movable counterweight experiment time and weight distribution, and reducing the dynamic balance, the frequent starting and stop the unnecessary cost, the technology can be in power generation equipment of dynamic balance application.

genetic algorithm shrinking rotor 1000 MW nuclear power dynamic balancing

1006-8244(2017)01-032-11

王俊爵

TM303.5

B