M310核电厂严重事故下稳压器隔间氢气风险分析

李精精,王 辉,石雪垚

(中国核电工程有限公司,北京100840)

M310核电厂严重事故下稳压器隔间氢气风险分析

李精精,王 辉,石雪垚

(中国核电工程有限公司,北京100840)

基于GASFLOW程序,选取对M310核电厂稳压器隔间内氢气风险极为不利的两种事故工况,对安全壳内氢气风险进行了分析计算。模拟结果显示:在所研究的工况条件下,卸压箱隔间、波动管隔间、稳压器隔间及穹顶区域内,只有波动管双端断裂事故在早期氢气集中释放阶段,出现了稳压器隔间内FA准则数大于1的情况,其他隔间及其他工况下所有隔间内的FA准则数和DDT准则数均不会超过1。即,所研究隔间内均可以排除燃爆转变风险。破口隔间内部氢气浓度分布主要受源项氢气浓度以及混合气体夹带作用的影响,不同位置的氢气浓度变化存在显著差别。安全壳大空间的氢气浓度呈层状结构,随着时间推移,层状结构向下推移,安全壳大空间氢气浓度分布呈均匀化趋势发展。

GASFLOW;严重事故;氢气风险;核电厂

国家核安全局HAF102《核动力厂设计安全规定》及《福岛核事故后核电厂改进行动通用技术要求》要求,必须要对核电厂安全壳的氢气燃爆风险及缓解措施进行分析论证。《“十二五”期间新建核电厂安全要求》中明确指出,针对严重事故,“应采取措施防止氢气局部聚集,否则应考虑局部氢气燃烧的影响”。对于M310核电厂其稳压器隔间与外部空间为横向连通设计,该设计方案不利于稳压器隔间内氢气的释放。法国在VD3改进项中曾提出过“稳压器隔间通风盖的改进方案”。M310核电厂稳压器隔间通风盖是否有必要进行改进需要进一步的研究。GASFLOW程序[1]作为三维模拟软件,在核电厂氢气风险分析中得到了广泛应用[2-8]。

本文以M310核电厂为研究对象,选取两种对稳压器隔间氢气风险极为不利的事故工况,利用GASFLOW程序进行稳压器隔间内的氢气风险分析。

1 计算模型

1.1 氢气风险准则

目前,国际上通常采用Shapiro准则、σ准则和λ准则来分析判断氢气燃烧、火焰加速和燃爆转变[9]。在GASFLOW程序的数值模拟中,就是以这三个准则为依据来计算分析判断安全壳内氢气是否发生燃烧、火焰加速和燃爆转变。

(1) 可燃准则

在GASFLOW程序的数值模拟中,形成可燃混合气体的条件为:水蒸气浓度低于30%时,氢气浓度必须大于4%;水蒸气浓度为30%~65%时,氢气浓度必须大于12%;水蒸气浓度大于65%时,可认为混合气体已完全惰化,不可点燃。这一准则可用公式(1)表示:

(1)

式中:φ(H2O)是混合气体中水蒸气的体积分数;φ(H2)是混合气体中氢气的体积分数。

(2) 火焰加速准则

火焰加速(FA)准则又称为σ准则。σ表示可燃混合物中反应物与产物的比值,称为膨胀因子。在GASFLOW程序中,σindex用于评估氢气火焰加速的可能,其计算公式如公式(2)所示。

(2)

(3) 燃爆转变准则

燃爆转变准则又称为λ准则。燃爆转变(DDT)的产生与可燃混合气体的空间几何形状有关,DDT的出现需要一最小的空间尺寸。可燃混合气体云尺寸与可爆炸单元体的平均长度的关系如公式(3)所示。

R=D/7λ≥1

(3)

式中:D为可燃气体云的特征尺寸,m;λ为混合气体可爆炸单元体的平均长度,m;R为D与λ的比值。

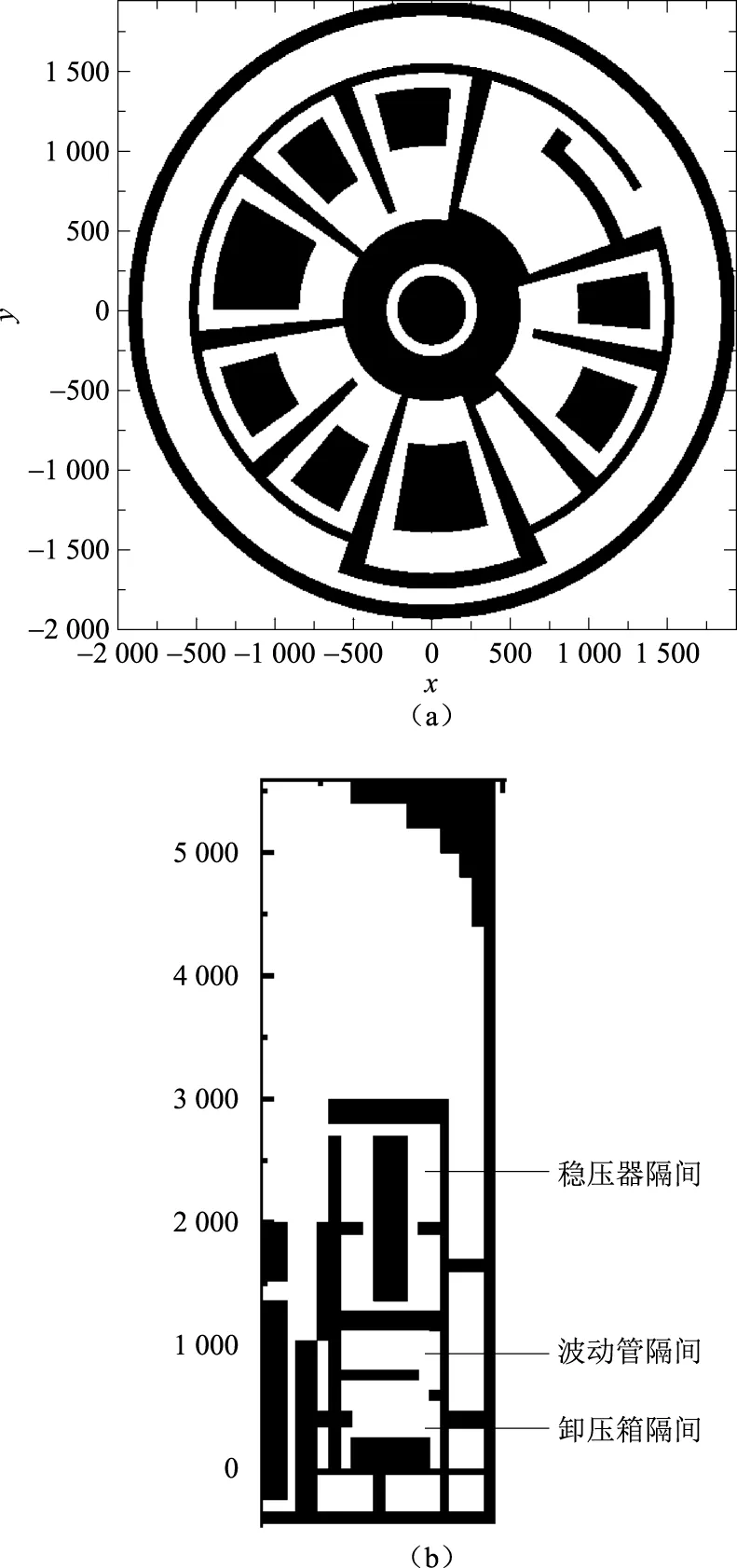

1.2 安全壳模型

M310核电厂安全壳构筑物由一个竖向预应力混凝土圆柱壳组成,其底部用钢筋混凝土板封闭,顶部则由扁壳形预应力混凝土穹顶封闭。圆柱壳内径为37m,高度为45m,扁壳形穹顶高度约为12m。安全壳最小自由容积为49400m3。安全壳模型典型截面如图1所示。

图1中,建立安全壳模型时采用的是圆柱坐标下的结构化正交网格,在径向、周向和高度方向上分别设置了20、72和50个网格,总的网格数量为72000。设置网格大小时,径向与高度方向上尽量使模型内的墙体或设备的位置相吻合,周向采用均匀网格划分。由图1b可以看出,卸压箱隔间与波动管隔间两个隔间楼板上的孔洞连通,稳压器隔间与外部大空间为横向连通。

图1 安全壳模型典型截面Fig.1 The cross section of the containment

2 事故序列

本文在计算严重事故情况下安全壳内氢气浓度分布时,根据MELCOR计算结果,选取对稳压器隔间不利的2种事故序列,分别为:

工况1:丧失全部给水+应急堆芯冷却系统失效(不包括非能动的安注箱系统);

工况2:波动管双端断裂事故+应急堆芯冷却系统失效(不包括非能动的安注箱系统)。

丧失给水事故中氢气释放破口为卸压箱爆破阀,波动管双端断裂氢气释放破口为波动管隔间。卸压箱隔间及波动管隔间通过隔间顶部通风口与稳压器隔间相通,稳压器隔间与外部大空间为横向连通,事故中所喷放气体主要通过“卸压箱隔间-波动管隔间-稳压器隔间-穹顶大空间-其他隔间”这一路径向外界流动,因此这两种事故工况下对稳压器隔间的氢气风险是极为不利的。

3 结果分析

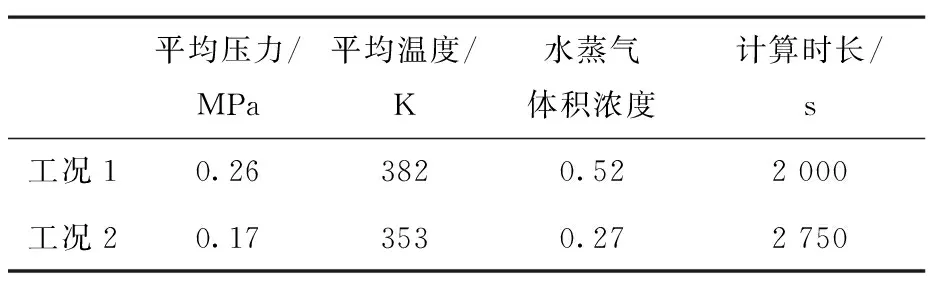

3.1 源项

两种计算工况选取的计算零点均为事故后开始有氢气释放的时刻,到氢气集中释放结束时终止计算。根据MELCOR计算结果,在计算零点,安全壳内部初始状态如表1所示。

表1 两种工况下安全壳初始状态Table 1 Initial condition of the containment

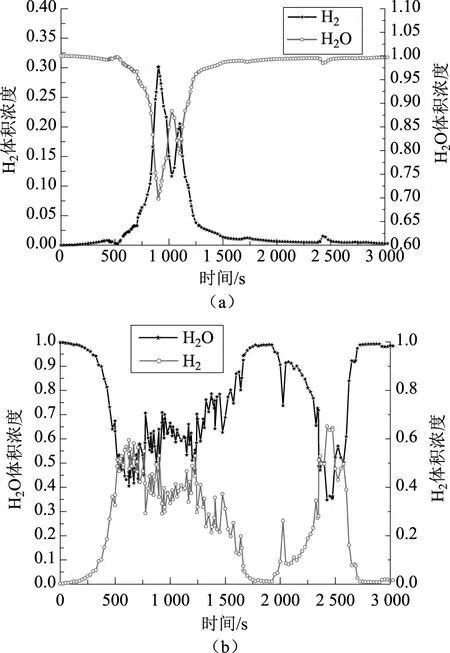

根据MELCOR计算结果,不同工况下破口释放源相中氢气和水蒸气体积浓度如图2所示。

图2 不同工况下破口源项Fig.2 The source under different working conditions

由图2可以看出,对于工况1和工况2在源项释放阶段就有较高的氢气浓度。可燃气体云团的形成与水蒸气及氢气体积份额有密切关系。而氢气体积份额又在很大程度上受到水蒸气体积份额的影响。因此,源项内氢气与水蒸气的体积份额对氢气在隔间内的燃烧、爆炸有重要作用。

3.2 二维流场及浓度分布

安全壳内混合气体二维流场如图3所示。

图3 安全壳内混合气体二维流场Fig.3 Flow field of the mixture gas

图3 安全壳内混合气体二维流场(续)Fig.3 Flow field of the mixture gas

从图3可以看出,对于工况1和工况2,混合气体从破口隔间释放后经波动管隔间及稳压器隔间,进入安全壳穹顶区域。氢气的扩散符合“卸压箱隔间-波动管隔间-稳压器隔间-穹顶大空间-其他隔间”和“波动管隔间-稳压器隔间-穹顶大空间-其他隔间”的路径。

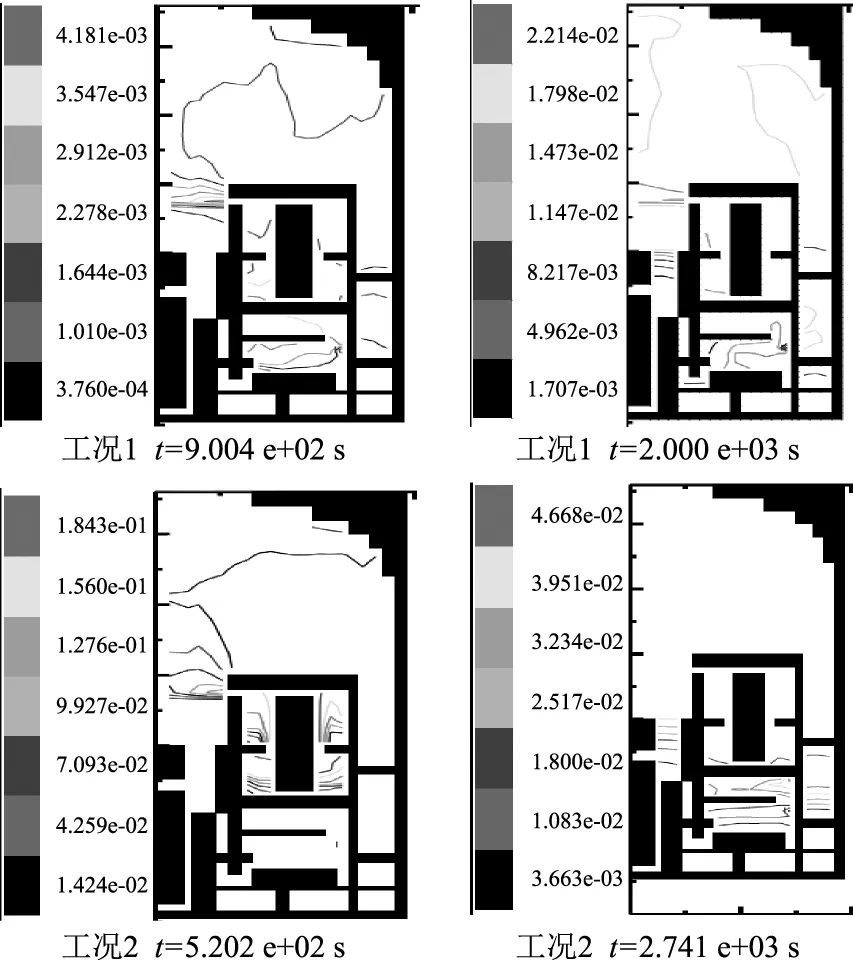

不同时刻下安全壳内各个隔间的二维氢气浓度分布如图4所示。

图4 不同时刻破口隔间氢气浓度分布Fig.4 Hydrogen density in broken room at different time

由图4可以看出,安全壳穹顶区域内的氢气浓度呈层状分布,体积浓度随高度降低而减小,并且随着时间的改变,层状分布向安全壳下部空间移动。这主要是由于混合气体流动夹带将破口喷放的气体迅速带入安全壳穹顶区域,又由于相对于水蒸气和空气氢气的密度小很多。因此,氢气会占据安全壳内上部空间,并在安全壳上部空间形成了层状分布,随着氢气向其他隔间的扩散,层状分布不断向安全壳下部空间推移,使安全壳大空间氢气浓度呈均匀化趋势发展。

3.3 风险分析

对于工况1和工况2,破口位置分别发生在卸压箱隔间和波动管隔间,由于源项中具有较高的氢气浓度,破口隔间的风险会相对较高。相对于水蒸气和空气,氢气密度较小,在浮升力的作用下,氢气会存在于隔间上部。会使安全壳穹顶区域面临比下部隔间更严重的氢气风险。因此,在进行稳压器隔间内氢气风险分析时,同时考虑了卸压箱隔间、波动管隔间和穹顶区域内的氢气风险。

(1) 工况1

工况1情况下,各个隔间的氢气风险如图5所示。

图5 工况1不同隔间的风险情况Fig.5 Risk of different room under working condition 1

由图5a可知,在整个释放期间,只有波动管隔间内的云团氢气浓度超过了10%。波动管隔间内可燃气体云团的体积远小于稳压器隔间,但是其云团氢气浓度却高于稳压器隔间,这是由于,波动管隔间体积较小,不利于气体的扩散,因此,其氢气浓度也相对较高。稳压器隔间与穹顶区域的云团氢气体积浓度均不超过10%。由于在卸压箱隔间内没有可燃气体云团形成,因此,其隔间内的可燃气体云团氢气体积浓度也为0。由图5b可知,在整个计算时间内,四个隔间内的FA准则数始终小于1,表明所有隔间内在计算时间内可以排除火焰加速风险。由图5c可知,在整个计算时间内,关注隔间的DDT准则数均为小于1。因此,无论是穹顶区域还是卸压箱隔间、波动管隔间及稳压器隔间,均不存在火焰加速和燃爆的风险。

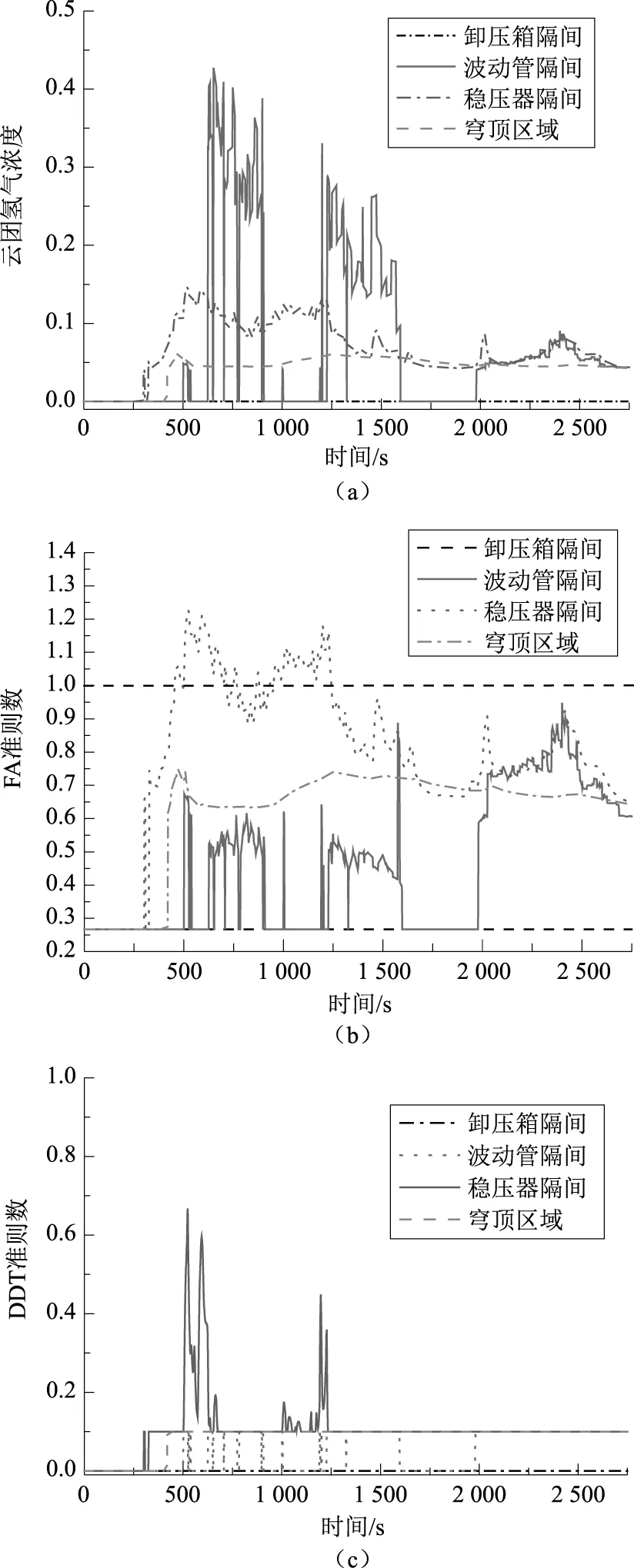

(2) 工况2

工况2情况下,各个隔间的氢气风险如图6所示。

图6 工况2不同隔间的风险情况Fig.6 Risk of different room under working condition 2

由图6a可知,在整个释放期间,卸压箱隔间由于没有可燃气体云团,其云团氢气浓度为0。波动管隔间为释放隔间,由于源项氢气浓度较高,因而可燃气体云团的氢气浓度也较高。由于云团的扩散的作用,穹顶区域具有较大的云团体积,也具有较低的云团氢气浓度,其云团氢气体积浓度始终小于10%。由图6b可知,在早期氢气释放集中阶段,稳压器的FA准则数大于1,表明在这一阶段破口隔间有可能出现火焰加速。在整个计算时间内,波动管隔间和穹顶区域的FA准则数始终小于1,表明穹顶区域在计算时间内可以排除火焰加速风险。这样,需要评价稳压器隔间的DDT风险。由图6c可知,在整个计算时间内,关注隔间的DDT准则数均小于1。因此,无论是穹顶区域还是卸压箱隔间、波动管隔间及稳压器隔间,均不存在燃爆的风险。

4 结论

基于GASFLOW程序,选取了对稳压器隔间内氢气风险极为不利的两个事故工况,对安全壳内氢气风险进行了分析计算,得出以下结论:

(1) 破口隔间的氢气浓度受氢气释放速率影响很大,较易出现氢气风险。但是在所研究的两种工况条件下,卸压箱隔间、波动管隔间、稳压器隔间及穹顶区域内,只有波动管双端断裂事故在早期氢气集中释放阶段,出现了稳压器隔间内FA准则数大于1的情况,其他隔间及其他工况下所有隔间内的FA准则数和DDT准则数均不会超过1。这表明,在两种事故工况下,所研究隔间内均可以排除燃爆转变风险。

(2) 破口隔间内部氢气浓度分布主要受源项氢气浓度以及混合气体夹带作用的影响,不同位置的氢气浓度变化存在显著差别。安全壳大空间的氢气浓度呈层状结构,随着时间推移,层状结构向下推移,安全壳大空间氢气浓度分布呈均匀化趋势发展。

(3) 对于M310核电厂,现有的稳压器通风盖设计方案可以避免氢气燃爆风险的出现。

[1] Travis J. R., Necker G. A., Royl P.. GASFLOW: A Computational Fluid Dynamics Code for Gases Aerosols, and Combustion, Volume 2[M]. Karlsruhe, Germany: FZK, 2007.

[2] Huang X. G., Yang Y. H., Zhang S. X.. Analysis of hydrogen risk mitigation with passive autocatalytic recombiner system in CPR1000 NPP during a hypothetical station blackout [J]. Annals of Nuclear Energy, 2011, 38: 2762-2769.

[3] 王辉, 石雪垚, 刘建平, 陈巧艳. 先进压水堆核电站氢气风险分析[J]. 原子能科学技术, 2015, 49(5): 877-883.

[4] 熊进标, 杨燕华. 秦山二期核电站氢气风险的CFD研究[J]. 核动力工程, 2009, 30(1): 8-13.

[5] 朱桂学, 胡珀. 圆柱罐体内氢气-空气混合气体燃烧特性的CFD分析[J]. 核科学与工程, 2015, 35(2): 283-288.

[6] 陈龙. AP1000核电厂安全壳内氢气风险缓解措施研究[M]. 华北电力大学,2014,3.

[7] 肖建军, 周志伟, 经荥清. 严重事故下安全壳内氢气浓度场分布影响因素的初步研究[J]. 核动力工程, 2007, 28(1): 57-60.

[8] 张睿东,孙喜明,董玉杰. 模块式高温气冷堆进水事故后的氢气行为分析[J]. 原子能科学技术, 2016, 50(5): 841-845.

[9] Kim J., Hong S. W., Kim S. B., et al. Three-Dimensional Behaviors of the Hydrogen and Steam in the APR1400 Containment During a Hypothetical Loss of Feed Water Accident[J]. Annals of Nuclear Energy, 2007, 34(12): 992-1001.

Pressurizer Room Hydrogen Risk Analysis of M310 Nuclear Power Plant Under Severe Accidents

LI Jing-jing,WANG Hui, SHI Xue-yao

(China Nuclear Power Engineering Co., Ltd., Beijing, 100840, China)

Containment hydrogen risk of M310 is presented by the method of GASFLOW. In the analysis of hydrogen risk two severe accidents conditions which are extremely harmful to the pressurizer room are choosed. The results show that only at the stage of early hydrogen released under the surge line double end guillotine break, the FA number of pressurizer room is higher than 1, the other rooms’ FA numbers and DDT numbers are all lower than 1. That means in the conditions we studied, all the room are without DDT risk. What’s more, the hydrogen density of the broken room is mainly influenced by the source of hydrogen density and entrainment function of the mixture gases, the hydrogen density differences at different points are significant. The hydrogen density in the containment dome presented layered structure and with the time going on the layered structure will be lower and lower, and at last the hydrogen density in the containment dome became well-distributed.

GASFLOW; Severe accidents; Hydrogen risk; Nuclear power plant

2016-07-14

李精精(1986—),女,河北衡水人,工程师,博士研究生,现从事的工作核科学与工程方面研究

TL364+.4

A 文章编号:0258-0918(2017)01-0087-07