4.5 m3高压浸出釜的设计及制造

东娟霍沛君 席金花

(宝色特种设备有限公司)

4.5 m3高压浸出釜的设计及制造

东娟*霍沛君 席金花

(宝色特种设备有限公司)

高压浸出釜是湿法冶金中浸出系统的主要设备。针对4.5 m3高压浸出釜直径小、开孔多的特点,对其结构进行优化设计,分析了该设备的制造难点并提出了解决方案。

高压浸出釜盘管搅拌装置优化设计制造检验

0 前言

市场研究表明,目前冶金技术主要有火法冶金、湿法冶金和电冶金。湿法冶金是在溶液中进行的冶金过程,包括浸出、净化、沉积三个主要过程[1]。浸出是湿法冶金中最重要的单元过程[2]。高压浸出釜是整个浸出系统的主要设备。其原理是:预磨到90%、能够通过300目的硫化锌精矿浆进入高压釜内,通入氧气及稀硫酸进行高压氧酸浸出,由此方法得到的浸出液杂质含量较少,溶液较纯净[3]。

宝色特种设备有限公司为某公司设计了一套4.5 m3氧压酸浸系统。该系统包括八台设备,其中4.5 m3高压浸出釜是该系统的主要设备,也是该系统设计中需要控制的难点之一。本文针对4.5 m3高压浸出釜直径小、开孔多的特点,对其结构进行优化设计,分析了该设备的制造难点,并提出了解决方案。

1 设计

1.1 设计参数

高压浸出釜的设计参数如表1所示。

表1 高压浸出釜设计参数

1.2 结构的设计

1.2.1 设计难点

高压浸出釜为七搅拌反应釜。为满足工艺操作的需要,釜上开有搅拌口、进料口、出料口、排污口、出气口、返液口、安全阀口、测液位口、测压口和人孔等。由于该设备是实验室设备,直径比较小,不可能同时设置人孔和搅拌口。而如果没有人孔,人无法进入到釜内工作,无法进行釜内隔板和盘管的维修。为此,本次设计将搅拌口与人孔合二为一,搅拌口既承担支撑机架搅拌的作用,又承担人孔的作用,釜内盘管的进出口不开在釜体上,全部设计在搅拌口的安装底盘上,即所有盘管必须在外部完全制作完成后,由搅拌口进入釜内。而且,搅拌口必须大于盘管中心圆直径,使盘管能从搅拌口自由出入。主要的设计难点在于搅拌口安装底盘的设计。

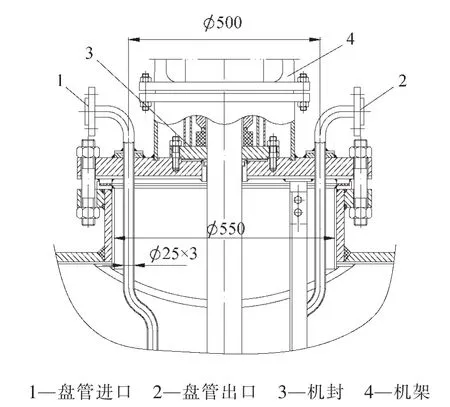

根据釜的直径900 mm,取搅拌口内径为530 mm,盘管中心圆直径为440 mm,盘管进出口中心圆直径为500 mm。搅拌口结构如图1所示。

图1 搅拌口结构

这样,整个盘管固定在安装底盘上,连同安装底盘一起装配,机架被架高。为了便于机封的装卸,在支撑机架的筒节上开设两个对称的手孔,手孔的大小及数量由机封厂家确定。

每个反应室底部都设有通氧口,保证每个反应室能均匀通入流量为0~50 kg/h的氧气,并在搅拌轴底端安装氧气分布器,以使氧气分布均匀。

1.2.2 盘管的设计

由于盘管必须由搅拌口进出,所以盘管中心圆直径不能太大。盘管的直径规格由用户给出,为覫25 mm×3 mm。为了使盘管便于加工,取盘管中心圆直径为440 mm。由换热面积计算得出盘管长度。由于釜内空间有限,盘管螺距不能太大,从而定出盘管的螺距为40 mm。在固定盘管与角钢时,由于螺距较小,不能保证每个接触点有一个U形卡子固定。所以采取如图2所示的固定方式。

图2 盘管与角钢连接结构

1.2.3 结构特点

该釜是卧式七室垂直搅拌的压力容器,由釜体、搅拌装置、密封等三部分组成。

1.2.3.1 釜体

釜体材料为复合板。先用Q345R与TA2板采用爆破贴衬成复合板,再卷制成内径900 mm的圆筒。釜体直段长5900 mm,两端为椭圆封头。釜体横卧在两个鞍式支座上,其中一个鞍式支座为活动支座,以利于釜体因冷热变化而伸缩的需要。加压釜用隔板等分成七个室,每室的上方正中央各装有搅拌装置一套,用来搅拌矿浆,加速气-液-固三相的化学反应,以便尽快将镍浸出。釜体上方装搅拌装置的搅拌口也可用做人孔,便于衬里施工和拆装釜内的附件,每个隔室内装有钛管制作的加热或冷却用的蛇盘管,用来调整釜内的温度,以利于加压浸出作业正常进行。为满足工艺操作的需要,釜上开有进料口、出料口、排污口、出气口、返液口、安全阀口、测液位口、测压口。为防止浆液的腐蚀,凡与浆液接触部件均选用钛材。

1.2.3.2 搅拌装置

该釜共设置七套搅拌装置,每室一套,垂直安装于每个隔室的正中央。每套搅拌装置由减速机(带电动机)、变频器、联轴节、轴承座、轴、密封、搅拌桨组成。减速机选用SEW减速机(RXF97DV160L4),电机功率18.5 kW,输出轴转速50~500 r/min,减速机的出轴依靠弹性联轴器与搅拌轴连接。轴和搅拌桨选用钛材。搅拌桨采用六叶涡轮桨。

1.2.3.3 密封

釜体与搅拌轴之间的密封采用双端面部分平衡型机械密封。摩擦付、下端面动环、静环均为碳化硅,上端面动环为碳化硅、静环为呋喃浸渍石墨。由于加压釜操作温度较高,故在下端面的下部设置了一个冷却水套,一方面使釜内传到密封部位的温度不至于太高,另一方面可以阻挡矿浆进入密封端面。在密封腔外部也设有冷却夹套,以期改善密封条件。密封液采用强制循环。密封液加压罐内设冷却蛇管,目的在于改善机械密封的工作条件。密封液采用软化水,由密封液加压罐供给,其压力要比釜内压力高0.1~0.2 MPa。正常操作情况下,每个端面的泄漏量不大于10 mL/h。

1.2.3.4 加热和冷却

选择硫酸浸出与温度有很大关系。将温度控制在一定的范围内,可使釜内的液、气、固三相化学反应顺利进行,锌、钴浸出率高。但温度过高会破坏釜内的防腐衬里,影响釜的使用寿命。该高压釜为了更好地满足工艺操作条件,每室设置换热面积1 m2的蛇盘管,蛇盘管由覫25×3规格的钛管弯制成。考虑到便于拆装,蛇盘管由多段组成。蛇盘管内通入蒸汽可进行加热,若改为通入冷却水则可进行冷却。

2 制造技术要求

(1)钛材零部件的制作必须在清洁的环境、清洁的场地进行。钛材表面、焊接坡口以及焊丝在焊接施工前必须进行酸洗、钝化处理,以免铁或其他杂质的污染。若加工温度超过400℃,必须用氩气保护,以防氧化[4]。钛材之间的焊接焊缝及热影响区的正反面,必须用氩气保护。焊材采用与母材成分相同的经真空退火的焊丝。

焊缝试验样板需要作常规机械性能试验。焊缝外观应呈银白色,不得出现黄色、蓝色、灰白色,不允许出现裂纹、气孔和深度大于0.5 mm的咬边。钛覆层焊缝采用着色法检查,基层对接焊缝采用射线检查[5]。

(2)搅拌轴加工过程中的运输或存放应注意合理支承,勿使轴变形。在机械密封部件的运输和组装中,切勿碰伤密封面,不得用金属锤子敲击。

(3)搅拌桨应作静平衡试验,不平衡力矩小于等于80 g·cm。

(4)保证7个搅拌口在同一平面上,其平面度公差不大于2.5 mm;搅拌口应与搅拌轴垂直,其垂直度公差不大于1.5 mm。

3 检验

(1)所有复合板覆层厚度不得小于3 mm,因为矿浆对设备内表面的冲刷严重,对覆层会产生损伤从而缩短设备使用寿命。

(2)在焊接复合板对接焊缝时,碳钢焊接完毕后,应对碳钢焊缝作100%射线检测,符合JB/T 4730.2—2005、Ⅱ级合格后,再放入钛垫板和盖板,然后焊接盖板。

(3)焊接钛内件时,应先对内件连接区作100%超声波检测,检测区域必须大于内件外形尺寸50 mm,在此检测区内不得有脱层。

4 结束语

高压浸出釜是湿法冶金中浸出系统的主要设备。本文主要介绍了小直径多搅拌卧式釜的设计难点以及解决方法,并阐述了其制造及检验过程中应该注意的问题。在传统卧式多搅拌釜的基础上对其结构进行了优化,节省了空间,方便了后期的检验及维修。此类小型设备广泛应用于冶金、医药等行业的实验室系统中,为其建立中大型生产线提供了有力的实验数据及技术支撑。

[1]赵天从.重金属冶金学[M].北京:冶金工业出版社,1981.

[2]朱屯.现代铜湿法冶金[M].北京:冶金工业出版社,2002.

[3]傅崇说.有色冶金原理[M].北京:冶金工业出版社,1983.

[4]国家经济贸易委员会.钛制焊接容器:JB/T 4745—2002[S].昆明:云南科技出版社,2003.

[5]钢制压力容器:GB 150—1998[S].1998.

Design and Fabrication of 4.5 m3High Pressure Leaching Kettle

Dong JuanHuo PeijunXi Jinhua

High pressure leaching kettles are mainly used in leaching units of hydrometallurgy.According to the features of 4.5 m3high pressure leaching kettle with small diameter and multiple openings,the structure of the kettle was optimized,the manufacture difficulties were analyzed,and the corresponding solutions were put forward.

High pressure leaching kettle;Coil;Stirring device;Optimized design;Manufacture;Inspection

TQ 052.4

10.16759/j.cnki.issn.1007-7251.2017.02.005

2016-07-06)

*东娟,女,1980年生,工程师。宝鸡市,721014。