自锁式管道内封堵装置结构与封堵性能分析*

闫宏伟,马建强,汪 洋,焦彪彪,崔子梓

(中北大学 机械工程学院,山西 太原 030051)

0 引 言

管道运输与水路运输、铁路运输、航空运输、公路运输并列成为世界上五大运输方式,而管道运输以其独特的运输方式已渗透到当代的各行各业,在国民经济中发挥的作用日益提高[1-2]。但是随着管道服役年限的增加,由于自身材料的缺陷,输送介质的腐蚀或外界的干扰等因素,管道总会出现一些问题,甚至有些管段受损严重需要在不停输的情况下实施更换。在管道中的输送介质大部分为易燃易爆液体或气体,一旦发生泄漏将造成严重后果,所以管道的应急封堵工作在管道运输过程中显得尤为重要[3-8]。

管道封堵技术根据封堵装置的结构特点及封堵作业原理可分为:悬挂式封堵、盘式封堵、筒式封堵、折叠封堵、囊式封堵等[9]。但在当今的管道封堵作业中,大部分装置是在不停输情况下实施封堵。目前常用的不停输管道封堵技术主要有:注剂式带压封堵技术、囊式带压封堵技术、带压粘接封堵技术、带压焊接封堵技术、带压顶压封堵技术等[10],其中,封堵气囊在管道检修中有着广泛应用[11-12]。针对现有囊式带压封堵技术的防滑动效果差的缺点,本文提出了1种利用连杆机构与螺纹自锁实施止动的自锁式管道内封堵装置,并可充分利用充气气囊弹性膨胀的方式,对内径340 mm左右的管道实施封堵。

1 结构设计

自锁式管道内封堵装置由封堵组件和止动机构两部分组成,其止动机构设置于封堵组件的后端,通过封堵组件中端盖的支撑杆与整个封堵装置连为一体,自锁式管道内封堵装置结构如图1所示。

1. 封堵组件;2. 止动结构。图1 自锁式管道内封堵装置结构Fig.1 Structure diagram of the self-locking pipeline plugging device

1.1 封堵组件

封堵组件主要由内支撑管、固定圈、封堵气囊、气嘴和端盖等零件组成。内支撑管在整体封堵装置中起到固定其他零部件的作用。固定圈设置于封堵气囊内圈侧壁上,封堵气囊通过固定圈固定在内支撑管上,然后,端盖通过螺钉与内支撑管相连。气嘴穿过端盖上的进气孔与内支撑管中的进气孔相连,便于往封堵气囊中充气,从而实施封堵。封堵组件结构示意图如图2所示。

1. 内支撑管;2. 固定圈;3.封堵气囊;4.气嘴;5.端盖;6.导流口。图2 封堵组件结构示意Fig.2 Schematic diagram of the sealing assembly

封堵组件在封堵过程中主要起到内封堵的作用。该封堵装置是1种充气式的封堵装置,即利用气泵往封堵气囊中充气,利用封堵气囊的弹性膨胀对管口或管道内壁裂纹破损处实施封堵。该封堵组件的优点有:

1)端盖上开有导流口,这样保证在不停输的情况下对管道实施带压封堵,减小管内流体压力对封堵装置的冲击。

2)封堵气囊的外壁设计成波纹形状,这样可以增大封堵气囊外壁与管道内壁的接触压力,保证在封堵过程中的密封性。

1.2 止动机构

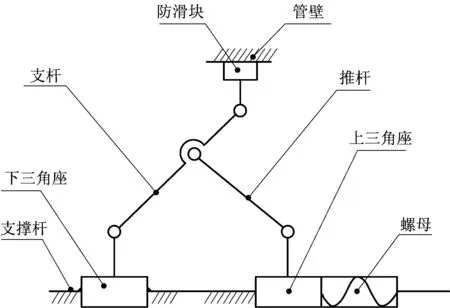

止动机构主要由支杆、下三角座、销、防滑块、推杆、弹簧、上三角座、螺母等零件组成。下三角座、上三角座与弹簧套在封堵组件中端盖的支撑杆上,弹簧设置在2个三角座中间,使止动机构与封堵组件连为一体,形成1个完整的封堵装置。支杆、推杆的一端分别通过销与下三角座、上三角座链接,推杆的另一端与支杆中段通过销链接,防滑块与支杆的另一端通过销链接。止动机构的结构示意图如图3所示。

1. 支杆;2.下三角座;3.销;4.防滑块;5.推杆; 6.弹簧;7.上三角座;8.螺母。图3 止动机构结构示意Fig.3 Schematic diagram of the stop mechanism

止动机构在封堵装置实施封堵的过程中主要起到了止动和自锁的作用。该封堵装置可以在管道不停输的情况下实施封堵,所以在实施封堵时,管道内部存在着流体的压力,当封堵装置送置于管道口或管道内时,可能被管道内的流体冲出。为了防止封堵装置被流体冲出,在封堵组件后设计了1个止动机构,其优点有:

1)止动机构利用支杆、推杆以及三角座之间的链接形成1个连杆机构,结构简单,具有连杆机构的优点。

2)封堵组件端盖上的支撑杆尾部设置有螺纹,便于止动机构中螺母的旋进,并且根据螺纹的自锁性,使止动机构带有自锁功能。

3)防滑块由橡胶材料制成,其外表面为波纹形,可以增大防滑块与管道内壁的接触力,增强了止动机构的止动效果。

2 止动机构的理论研究

当管道在不停输的情况下需要封堵时,首先将本封堵装置整体送至管道待封堵处,用气泵通过气嘴往封堵气囊中充气,封堵气囊迅速膨胀,进行管道快速封堵;接着用风动扳手将止动机构的螺母旋紧,带动上三角座向封堵器的方位靠近,使推杆推动支杆,使止动机构的防滑块紧贴管道内壁;继续旋转螺母,增大防滑块与管道内壁的接触力。上述步骤完成了封堵装置的止动。最后,关闭导流口阀门,完成管道的封堵。

2.1 止动原理

为了更加形象地分析止动机构的止动原理,绘制止动机构在止动过程中一组支撑杆、下三角座、支杆、防滑块、推杆和上三角座、螺母的机构运动简图,如图4所示。

图4 止动过程中的止动机构示意Fig.4 A motion diagram of the stop mechanism in the process of stopping

在图4的运动简图中,下三角座与端盖上的支撑杆套接连为一体且固定不动,相当于连杆机构中的机架。其支杆的一端与下三角座通过转动副连接,另一端与防滑块通过转动副连接,中间与推杆的一端通过转动副连接。其推杆的另一端与上三角座通过转动副连接。其上三角座与支撑杆套接,但是上三角座可以沿着支撑杆移动,所以两者之间存在一个移动副。其螺母在支撑杆上旋转,所以存在一个旋转副。要使止动机构在实施封堵时能够正常的工作,则止动机构必须有个确定的运动,即止动机构的原动件数目应与其结构的自由度的数目相等。转动副和移动副属于平面运动低副,螺旋副属于空间Ⅴ级副。止动机构的自由度计算如下:

空间的自由度:F1=6×1-5×1=1

平面的自由度:F2=3×4-2×5=2

从自由度的计算可知,空间螺旋运动的自由度为1,平面连杆机构的自由度为2,说明空间螺旋运动是确定的,但平面连杆机构的运动是不确定的,并将之称为欠驱动机构。由于止动机构在止动过程中,防滑块与支杆之间的铰链链接是有摩擦力的,以及防滑块在与管壁接触时会受到管壁的约束,这样光滑连杆机构约束就增加1个,自由度变为1,即它的运动也是确定的。在上述运动简图中,空间螺旋副中的螺母是1个主动件,它以螺母旋转为输入,以螺母向前进给为输出。平面连杆机构是以螺旋副的输出(即与螺母紧挨着滑块的向前移动)为输入,以防滑块的运动为输出,使防滑块逐渐接触管壁。当止动机构完成止动时,即防滑块完全与管壁接触时,其止动机构的运动简图如图5所示。

图5 止动完成时的止动机构示意Fig.5 A motion diagram of the stop mechanism when the stop is completed

止动机构的自由度计算如下:

空间的自由度:F1=6×1-5×1=1

平面的自由度:F2=3×4-2×6=0

根根据止动机构的自由度计算可知:此时平面连杆机构自由度为0,即它是完全固定的。此时完成了封堵装置的止动。

2.2 自锁原理

自锁现象在机械工程中的应用很广泛,其判断机械自锁的依据有2个:当驱动力任意增大时,所能克服的阻抗力G≤0;当驱动力任意增大时,其机械效率[13]η≤0。

封堵装置的自锁原理是采用螺纹自锁。止动机构在管内流体压力F的作用下,对螺母产生的力矩M′为:

(1)

式中:F为管内流体压力;M′为螺母受的力矩;d2为螺纹中径;α为螺纹升角;φv为当量摩擦角。

由于α≤φv,所以tan(α-φv)≤0,则得M′≤0,所以无论管内流体压力多大,始终不会对螺母产生正的力矩。符合机械自锁的第1条判断依据。

利用止动机构的运动简图直观的介绍封堵装置的自锁性。止动机构自锁时的运动简图如图6所示。

图6 自锁时的止动机构示意Fig.6 A motion diagram of the stop mechanism in the process of self-locking

由于螺纹的自锁性,所以螺母紧挨的滑块相当于固定的。假设封堵组件在流体压力F的作用下,向靠近螺母的方向移动,这时角度α,β同时增大,伴随着防滑块更加贴近管道内壁,使防滑块与管道内壁的接触压力增大,从而不会使整体封堵装置被管内流体压力冲出,同时起到自锁功能。

3 封堵气囊的性能研究

在实施封堵时,为了防止管内流体从封堵气囊与管壁接触处流出,通过封堵气囊发生弹性变形,增大气囊与管壁的接触压力,当接触压力大于流体压力时,则流体不外泄,从而达到封堵的密封性能。

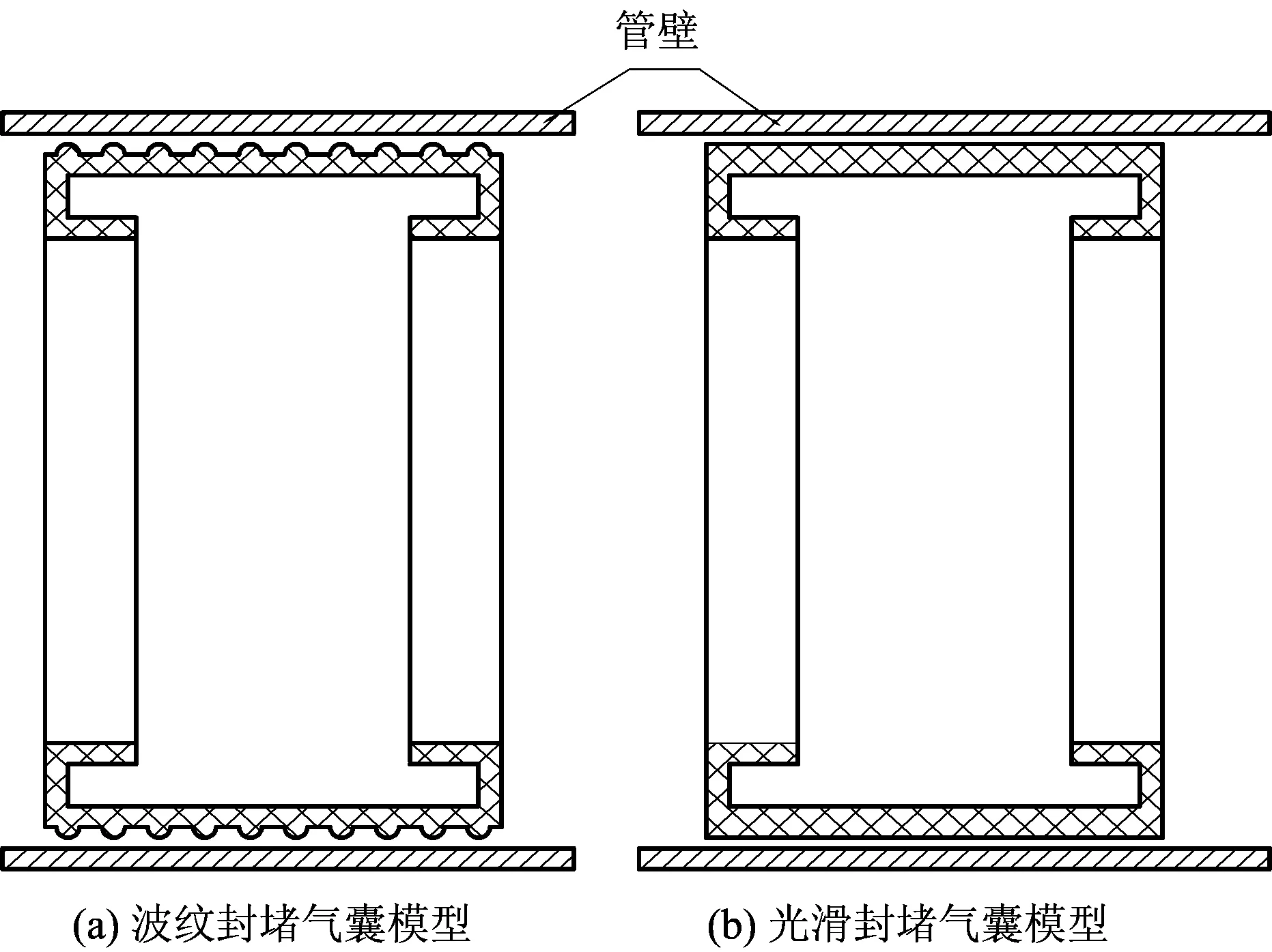

3.1 模型建立与计算

以下分别建立了波纹封堵气囊模型和光滑封堵气囊模型。在2种气囊内壁施加相同的压力,通过比较2种封堵气囊外壁与管道内壁的接触压力以及封堵气囊的形变大小来分析本封堵装置的封堵性能。2种封堵模型对比示意图如图7所示。

图7 封堵模型对比示意Fig. 7 Contrast schematic diagram of the blocking models

橡胶材料相比于其他材料具有各向同性、高弹性、高变形、压缩性小的特性。丁腈橡胶作为纯橡胶材料中的一种,具有强度高、弹性好、高耐撕裂性、耐油防腐蚀能力强、密封性好等特点,被广泛应用在封堵气囊这一领域[14-15]。本封堵装置的封堵气囊同样采用丁腈橡胶材料。

橡胶材料的有限元分析属于非线性分析。在非线性分析中,对橡胶材料的本构模型选择也很重要。橡胶材料的本构模型分为应变能函数模型和分子统计模型。应变能函数模型又包括Mooney-Rivlin模型、Yeoh模型、Valanis-Landel模型和Ogden模型。其中Mooney-Rivlin模型适合中小变形,不能精确模拟加了碳黑的橡胶;Yeoh模型可以描述加了碳黑的填料橡胶,不能精确描述小变形的情况;Valanis-Landel模型用主伸长表征,适用条件为0.6<λi<2.5;Ogden模型与M-R模型无本质区别。分子统计模型又包括高斯链网络模型、非高斯链网络模型和混合模型。分子统计模型主要是对橡胶材料本质的研究[16]。基于对橡胶材料本构模型的介绍以及结合封堵结构中橡胶材料为中小变形,最终选择橡胶材料的本构模型为Mooney-Rivlin模型。橡胶材料Mooney-Rivlin模型的应变能函数为:

W=C10(I1-3)+C01(I2-3)

(2)

式中:C10,C01为材料常数;σi(i=1,2,3)为X,Y,Z方向的主应变。

式(2)能够准确的表示橡胶材料的力学性能,并且符合橡胶材料在工程实践中的性能需求。其橡胶材料的弹性模量E与材料常数C10,C01的关系式为:

(3)

E=6.3C10

(4)

其橡胶材料的IRHD硬度Hr与弹性模量E的关系式为:

lgE=0.019 8Hr-0.543 2

(5)

该封堵气囊设计中橡胶材料硬度选取为85,根据式(5)可求得橡胶材料的弹性模量E为13.80 MPa,根据式(3)和式(4)可得材料常数C10=2.190 5,C01=0.109 5。

本文的有限元分析中,主要研究2种不同类型的封堵气囊与管道内壁的接触问题以及封堵气囊的形变问题,由于橡胶的弹性模量远小于管壁金属材料的弹性模量,同时本文的研究对象是封堵气囊,因此,可以把管道近似为刚体,管道选取的材料为45钢。在仿真分析中,对管道和橡胶气囊采用了六面体网格划分法,气囊与管壁的接触部分采用局部细化网格的方式进行划分。对于接触分析的参数设置,使用“Frictional(摩擦)” 接触方式,设置橡胶与钢的摩擦系数为0.27。参照市面上封堵气囊所充气压范围为0~0.35 MPa。在封堵装置中封堵气囊的一侧受到内支撑管的约束,另一侧受到端盖的约束,由于封堵气囊与内支撑管和端盖之间的摩擦不是封堵性能研究的重点,所以在分析模型中忽略内支撑管和端盖的存在,对封堵气囊的两侧直接采用固定约束。通过仿真分析观察封堵气囊的接触压力和位移形变量。在逐步增大气囊内部的气压的同时,将同步统计仿真分析后的气囊接触压力与位移形变量。通过比较分析,对比2种类型封堵气囊的封堵性能。

3.2 分析结果

当封堵气囊所充气压达到0.35 MPa时,2种不同外形的封堵气囊与管壁接触压力的仿真结果如图8和图9所示。

图8 波纹气囊的接触压力云图Fig.8 The contact pressure of the corrugated profile airbag

图9 光滑气囊的接触压力云图Fig.9 The contact pressure of the smooth airbag

从图8和图9可以看出,波纹封堵气囊与管道内壁的接触压力可达0.937 24 MPa,而光滑封堵气囊与管壁的接触压力最大为0.365 45 MPa,说明本封堵装置中的封堵气囊相比于传统封堵气囊具有良好的封堵性能。

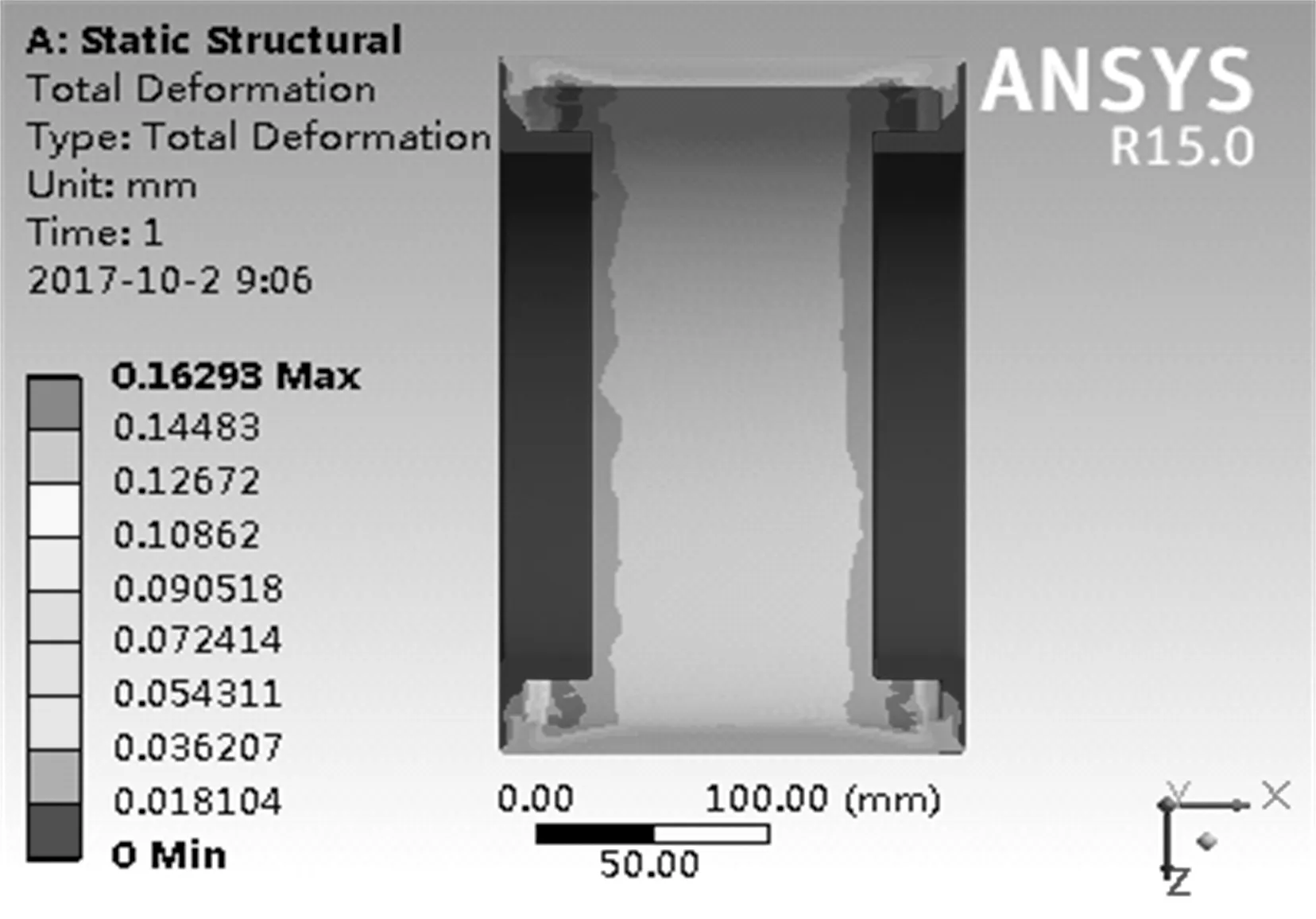

2种封堵气囊形变的仿真结果如图10和图11所示。

图10 波纹气囊的形变云图Fig.10 The deformation of the corrugated airbag

图11 光滑气囊的形变云图Fig.11 The deformation of the smooth airbag

从图10和图11的形变云图可以看出,在相同的受压情况下,光滑气囊的最大形变主要集中在靠近气囊边缘的两侧内壁,波纹气囊的最大形变主要分散在波纹中间,有利于缓解集中形变对气囊的破坏作用,最终提高了封堵实施的稳定性。

4 实验验证

通过搭建实验平台,对波纹封堵气囊与光滑封堵气囊的封堵性能进行实验对比,实验现场如图12所示。

图12 实验现场Fig.12 The scene of the experiment

对2种封堵气囊实施范围在0~0.35 MPa之间的气压,并以0.01 MPa为间隔做气囊内压与管道封堵压力的数据采集,根据采集的实验数据以及仿真的数据绘制如图13所示的曲线图。

图13 封堵压力与气囊内压的关系Fig.13 The relationship between plugging pressure and internal pressure of airbag

根据曲线图形分析可知:气囊气压在0.05 MPa前,仿真数据与实验数据基本吻合,但随着气囊气压的增大,仿真数据与实验数据出现偏差,在0.14 MPa时,偏差最大,分析原因为仿真分析中气囊施压条件为理想状态,而实验中气囊气压有很多影响因素;波纹气囊的封堵性能明显优于光滑气囊的封堵性能。并且波纹气囊的最大封堵压力相比于光滑气囊最大封堵压力提高了约0.5 MPa。说明该封堵装置相比于市面上的封堵装置,其封堵能力明显提升。

5 结 论

1)研究提出的自锁式管道内封堵装置结构简单,操作方便,有效改进了现有囊式带压封堵的防滑动效果差的缺点,并且带有自锁功能,增强了该装置在实施封堵过程中的稳定性与可靠性。

2)研究提出的自锁式管道内封堵装置在实施封堵时,其最大封堵压力可达到0.9 MPa,比传统的光滑气囊封堵压力高出约0.5 MPa,明显优于传统的光滑气囊的封堵能力,并且波纹气囊的最大形变主要分散在波纹中间,有利于缓解集中形变对气囊的破坏作用。

3)自锁式管道内封堵装置的结构设计与封堵性能分析可为应急救援装备的研制提供参考。

[1]陈雨, 薛晨蕾. 现代运输业发展的主要特点及其发展趋势[J]. 科教导刊(电子版), 2015(23):117-117.

CHEN Yu, XUE Chenlei. The main characteristics of the development of modern transportation industry and its development[J]. Science and Technology Guide (Electronic Version), 2015(23):117-117.

[2]毛海杰, 李炜, 冯小林. 基于EMD和相关分析的管道泄漏定位检测研究[J]. 科学技术与工程, 2010, 10(19):4628-4632.

MAO Haijie, LI Wei, FENG Xiaolin. Investigation of method for pipeline leak detection and location based on EMD and cross correlation[J]. Science Technology and Engineering, 2010, 10(19): 4628-4632.

[3]刘清友. 油气管道机器人技术现状及发展趋势[J]. 西华大学学报:自然科学版, 2016, 35(1):1-6.

LIU Qingyou. Research status and development tendency of the oil and gas in-pipe robot[J]. Journal of Xihua University (Natural Science), 2016, 35(1):1-6.

[4]李特, 马书根, 李斌,等. 螺旋驱动管内机器人自适应运动机理与机构设计[J]. 机械工程学报, 2016, 52(9):9-17.

LI Te, MA Shugen, LI Bin, et al. Design and motion mechanism of a screw drive in-pipe robot with adaptability to in-pipe environment[J]. Journal of Mechanical Engineering, 2016, 52(9):9-17.

[5]张世亮, 陆兵, 张建. 油气管段快速更换技术研究[J]. 机械设计与制造, 2009(4):259-261.

ZHANG Shiliang, LU Bing, ZHANG Jian. Technical research for oil & gas pipe being replaced in a speedy way[J]. Machinery Design & Manufacture, 2009(4):259-261.

[6]葛汉林, 姜芳, 吴明. 油气管道带压不停输折叠式封堵技术及设备的研究设计[J]. 机械设计与制造, 2014(4):209-211.

GE Hanlin, JIANG Fang, WU Ming. Study and design of folding plugging technology and equipment with pressurized conveying of oil and gas Pipeline[J]. Machinery Design & Manufacture, 2014(4):209-211.

[7]罗伟, 张奎, 杨艳. 输油管道泄漏信号去噪的研究[J]. 科学技术与工程, 2011, 11(7):1601-1604.

LUO Wei, ZHANG Kui, YANG Yan. Research of oil pipeline leakage signal denoising[J]. Science Technology and Engineering, 2011, 11(7): 1601-1604.

[8]马明, 赵弘, 苏鑫,等. 油气管道封堵抢修技术发展现状与展望[J]. 石油机械, 2014, 42(6):109-112.

MA Ming, ZHAO Hong, SU Xin, et al. The current development status and prospect of oil and gas pipeline hugging and emergency repair technology[J]. China Petroleum Machinery, 2014, 42(6):109-112.

[9]王晴. 充气式管道封堵装置专利技术分析[J]. 现代工业经济和信息化, 2016, 6(5):72-73.

WANG Qing. Patent analysis of inflatable pipe sealing device[J]. Modem Industrial Economy and Informationization, 2016, 6(5):72-73.

[10]马弘毅. 流体管道泄漏流场分析与管口封堵模型研究[D]. 太原: 中北大学, 2015.

[11]曾强. 管道封堵气囊在管道检修中的应用[J]. 水利建设与管理, 2015, 35(9):76-77.

ZENG Qiang. Application of pipeline plugging airbag in pipeline maintenance[J]. Water Conservancy Construction and Management, 2015, 35(9):76-77.

[12]王天英, 刘娜, 李超芹,等. 海底管道泄漏快速封堵试验[J]. 油气储运, 2015, 34(6):657-661.

WANG Tianying, LIU Na, LI Chaoqin, et al. Experiment on quick plugging of the leakage in submarine pipeline[J]. Oil & Gas Storage and Transportationt, 2015, 34(6): 657-661.

[13]孙桓, 陈作模, 葛文杰. 机械原理[M]. 8版.北京: 高等教育出版社,2013: 79.

[14]周志鸿, 张康雷, 李静,等. O形橡胶密封圈应力与接触压力的有限元分析[J]. 润滑与密封, 2006(4):86-89.

ZHOU Zhihong, ZHANG Kanglei, LI Jing, et al. Finite element analysis of stress and contact pressure on the rubber sealing o-ring[J]. Lubrication Engineering, 2006(4):86-89.

[15]张行, 张仕民, 张策,等. 1016mm管道球状双封封堵器的结构设计及封堵能力[J]. 油气储运, 2014, 33(10):1108-1112.

ZHANG Xing, ZHANG Shimin, ZHANG Ce, et al. Structural design and plugging capacity of globular double-plugging plug in 1016mm pipeline[J]. Oil & Gas Storage and Transportation, 2014, 33(10): 1108-1112.

[16]陈家照, 黄闽翔, 王学仁,等. 几种典型的橡胶材料本构模型及其适用性[J]. 材料导报, 2015(S1):118-120.

Typical constitutive models of rubber materials and their ranges of application[J]. Materials Review, 2015(S1):118-120.