基于参考应力法的海底腐蚀管道剩余强度评价*

黄 坤,李沅桦,孔令圳

(西南石油大学 石油与天然气工程学院,四川 成都 610500)

0 引言

海底管道环境载荷复杂,易受到腐蚀,腐蚀失效是海底管道失效的主要形式,所占比例高达35%[1-2]。因此,进行海底管道剩余强度评价对于海底管道的维修、更换、降低压力等决策具有重要的现实意义。国内外许多专家对含缺陷管道做了很多研究,20世纪90年代中期,Fu等采用非线性有限元分析了腐蚀的深度、长度和宽度对管道破坏机理和极限内压荷载的影响,证明了基于应力失效准则的非线性有限元分析预测得到的腐蚀管道极限内压荷载具有很高的准确性;M. G.Kirkwood提出了1个失效准则,即屈服强化阶段结束时,或者管子的最小Mises应力达到极限抗拉强度(SMTS)时,管子发生塑性失效,否则是安全的。

结构的极限承载力是指结构完全崩溃前所能承受外荷载的最大能力,极限载荷的确定方法主要有0.2%残余应变准则、2倍弹性斜率准则、2倍弹性变形法、参考应力法等。其中,参考应力法认为,不管外加载荷的形式如何复杂,结构破坏的本质都是危险截面上的等效应力达到材料的参考应力。但是不同的准则提出了不同的参考应力,弹性极限准则认为管材的屈服强度为参考应力。塑性失效准则认为极限抗拉强度为参考应力,不同的学者对参考应力也有不同的定义,有的学者建议流变应力为参考应力,Fu等建议采用SMTS作为参考应力;Choi建议采用0.9SMTS作为参考应力[3-5]。因此,以下运用ANSYS有限元模拟,分析了参考应力分别为(SMYS+SMTS)/2,1.1SMYS,SMYS+69,0.8SMTS,0.9SMTS,SMTS的管道剩余强度[6-9],将结果与爆破实验数据作对比,得出管材的适宜参考应力。适宜参考应力能够更加准确的计算管道剩余强度,具有一定的实用价值。

1 失效准则

常用的失效准则包括应力失效准则、应变失效准则、数值失稳准则。本文采用应力失效准则,即认为腐蚀区域的应力状态达到参考应力时,管道发生失效。Von Mises表达式为[10-11]:

(1)

式中:σ为参考应力;σ1,σ2,σ3分别是x,y,z方向的主应力,MPa。

2 本构模型

由Ramberg和Osgood提出的应力-应变方程,是固体力学中描述弹塑性材料应力—应变关系的1个经典理论模型,因此常被用来对实验曲线进行修正,该模型

的准确性己得到相关试验和有限元分析的证实,是目前可供选择的最佳本构模型。Ramberg-Osgood本构方程可以对在屈服应变4%以内的实际管材的应力-应变曲线进行很好的模拟,因此选用Ramberg-Osgood本构模型来描述抗大变形钢管道的实际本构关系。Ramberg-Osgood本构方程视总应变为弹性应变和塑性应变之和,其数学表达式为:

(2)

(3)

(4)

式中:ε为实际总应变,无量纲;E0为材料初始弹性模型,MPa;σ为应力,MPa;σR为Ramber-Osgood应力,MPa;n为材料的硬化系数。

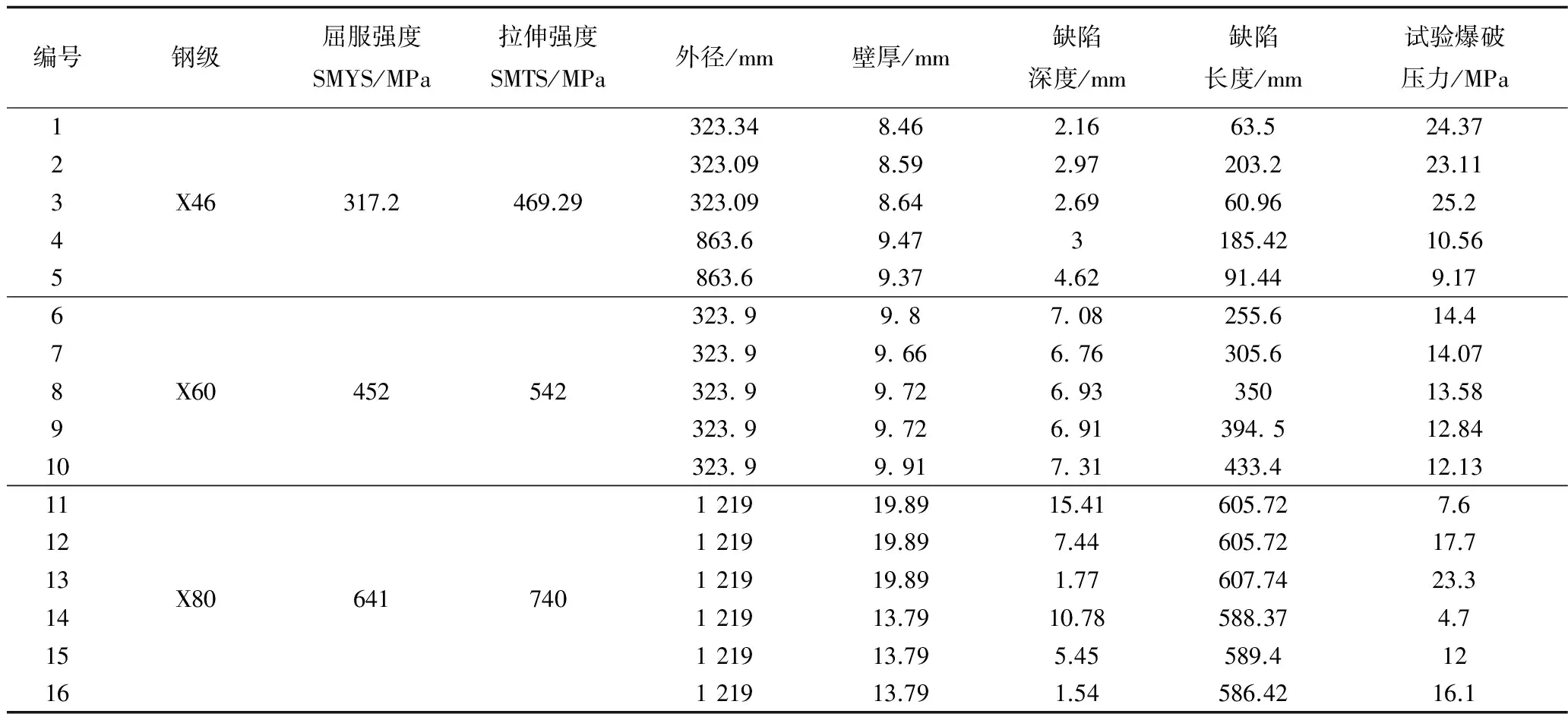

3 爆破试验数据

共收集了16组爆破试验数据,如表1,模拟了5种失效应力状态下对应的失效内压。

表1 管道爆破实验数据

4 实例分析

4.1 有限元求解

4.1.1 单元类型的选择和边界条件的设定

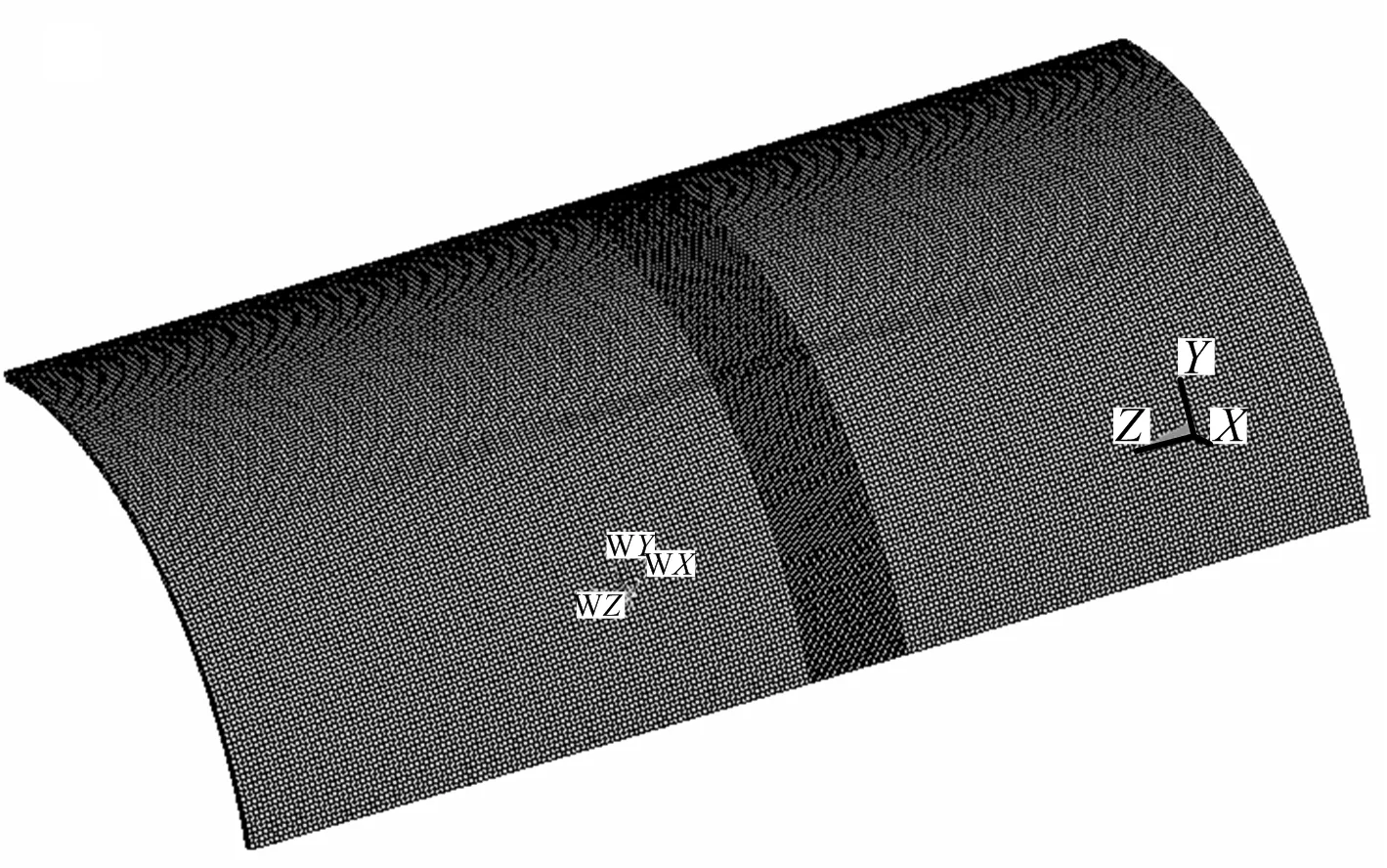

以表1中编号6的管道为例,采用非线性分析[12],选择SOLID95网格划分。

4.1.2 加载求解计算

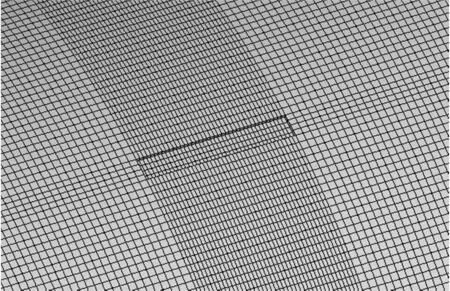

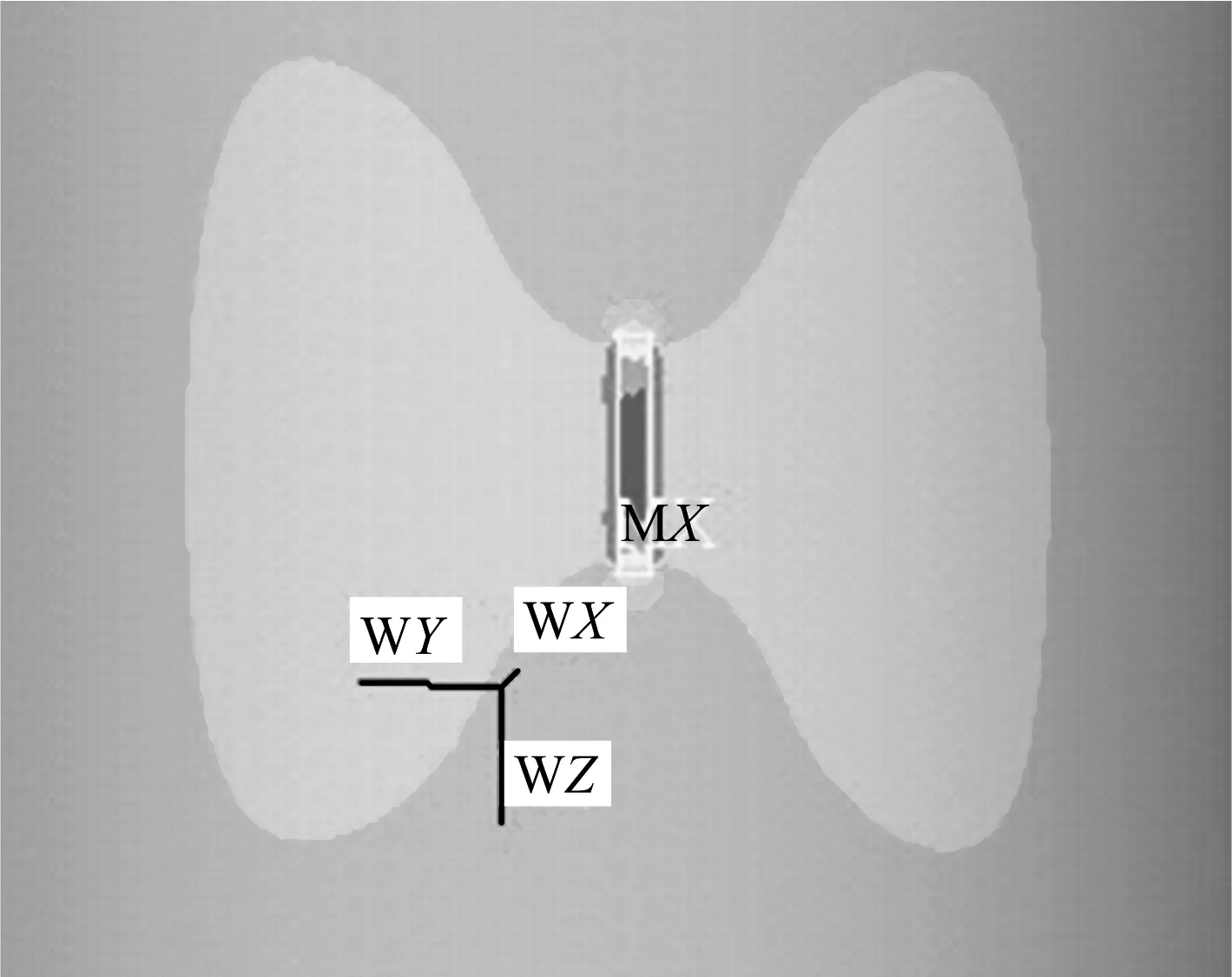

模拟的是管道两端密封的爆破实验,为了消除边界效应,根据圣维南原理,有限元模型的长度取管道直径的3倍,管段不存在轴向位移[13]。同时为计算收敛,直接在管道的一端取固定支撑,在管道对称面取对称支撑。管道爆破时受到的是均布内压。缺陷形状为矩形[14],模型网格的划分如图1,腐蚀区域局部网格划分如图2,应力云图如图3。

图1 模型网格划分Fig.1 Mesh model

图2 局部网格划分Fig.2 Local grid partition

图3 编号6的管道应力云图Fig.3 VonMises stress of No.6 pipeline

4.2 有限元的计算结果与分析

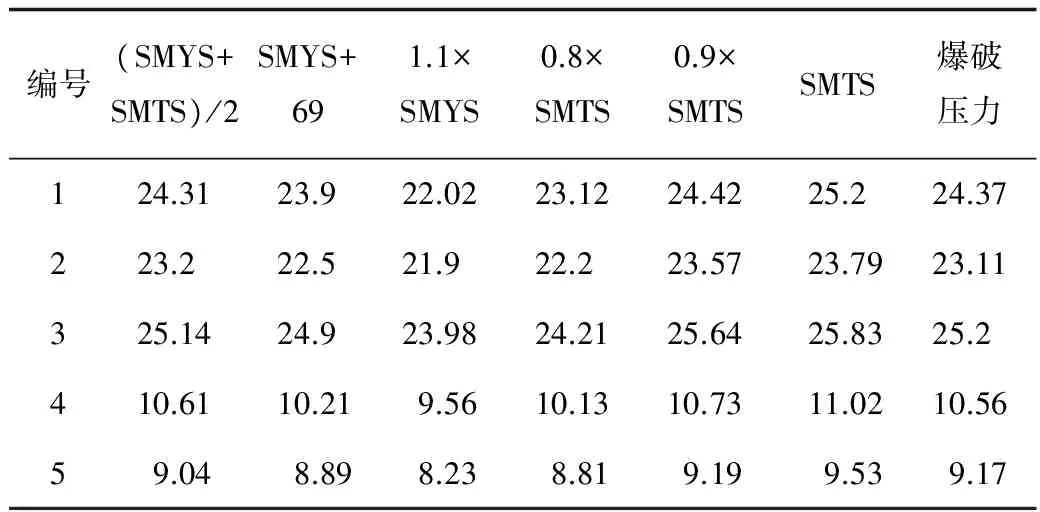

表2为X46管道在不同的参考应力下失效应力的有限元计算结果与爆破实验数据的对比。通过表2可以看出,X46管道的最佳参考应力为(SMYS+SMTS)/2,其次为SMYS+69。当使用0.9SMTS,SMTS作为参考应力时,有限元的计算结果超过了爆破压力,因此,不建议低强度钢材的参考应力使用SMTS。

表2 在6种参考应力下X46管道的失效应力与爆破实验数据对比

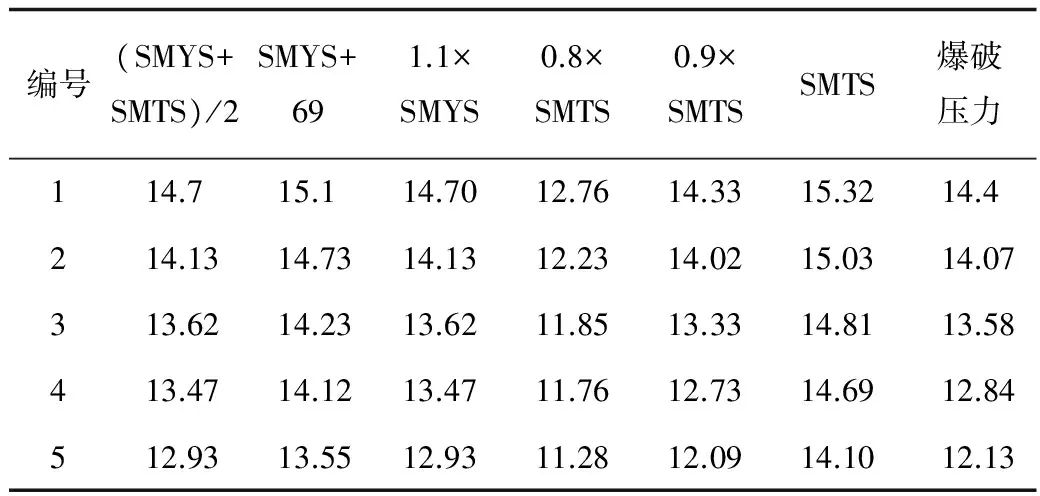

表3为不同的参考应力下X60管道失效应力的有限元计算结果与爆破实验数据的对比。通过表3可以看出,X60管道的最佳参考应力为0.9SMTS,其次为(SMYS+SMTS)/2和1.1SMYS,在这里(SMYS+SMTS)/2值为497MPa,1.1SMYS值为497.2MPa。而使用SMTS模拟得到的失效压力超过了实验的爆破压力。因此,推荐X60管道使用0.9SMTS作为参考应力。

表3 X60在6种参考应力下的失效应力与爆破实验数据对比

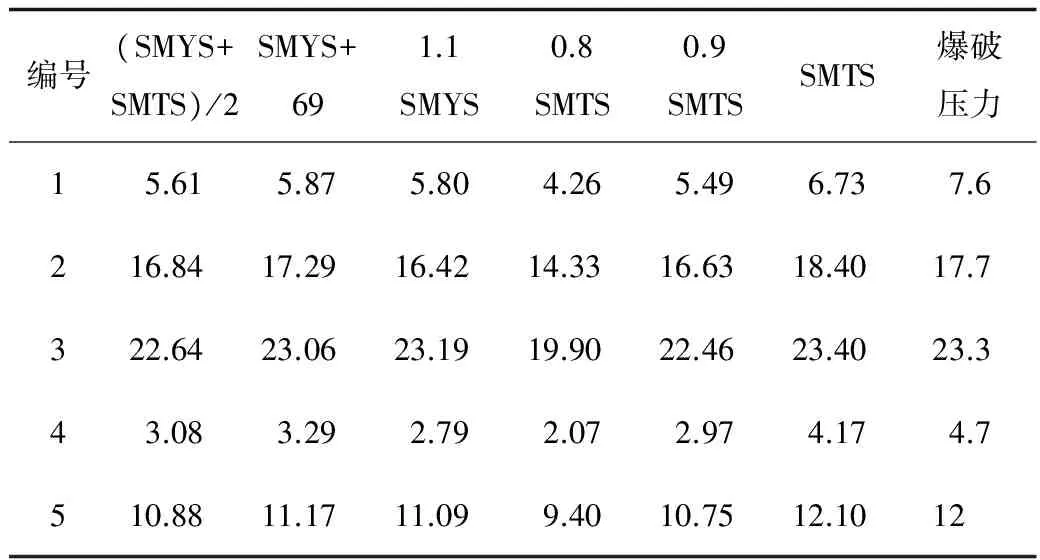

表4为不同参考应力下X80管道的失效应力有限元计算结果与爆破实验数据对比,通过表4可以看出,X80管道的最佳参考应力值为SMTS,其次为SMYS+69。因此,建议中高强度管材的参考应力选择SMTS。

表4 X80在6种参考应力下的失效应力与爆破实验数据对比

5 ASME B31G-2012 标准的不足

美国机械工程师协会于1984年提出了ASME B31G[15]评估标准。改进的ASME B31G准则主要用于评价孤立的局部金属损失。其计算流程如下:

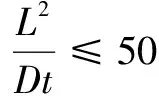

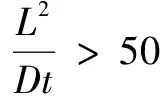

在ASME B31G-2012中,采用了3种国际上认可的流变应力,并且规定只能使用这3种流变应力:

σflow=1.1SMYS

(5)

σflow=SMYS+69

(6)

(7)

式中:t为公称厚度,mm;d为最大腐蚀深度,mm;L为腐蚀长度,mm;D为管道的公称直径,mm;P为失效压力,MPa;M为Folias膨胀系数;SMYS为屈服强度,MPa;SMTS为屈服强度,MPa。

管材的失效压力不仅与缺陷的几何特征有关,还与管材的力学性能有关,从规范的计算过程可以看出,在ASMEB 31G-2012标准中主要偏向缺陷的几何特征对腐蚀管道的影响,并未详细说明不同的管材应该使用何种流变应力。通过对表1、表2、表3数据的计算,得出公式(8),该公式的局限性在于公式只有3个国际认可的流变应力值,难以体现出众多管材的差异。

P=

(8)

6 结论与建议

1)针对于X46,X60,X80管线钢的分析中建议分别采用(SMYS+SMTS)/2,0.9SMTS, SMTS作为参考应力值。鉴于ASME B31G-2012 标准中对于流变应力值的限制,推荐流变应力的取值为max((SMYS+SMTS)/2,SMYS+69,1.1SMYS)。

2)以上只针对X46,X65,X80存在矩形缺陷下管道的参考应力进行了分析,实际上管道可能存在其他形状缺陷,建议后续可对椭圆形缺陷的参考应力进行分析,并基于大量的实验数据和模拟计算,拟合出能具体体现管材差异性的经验公式。

[1] 陈严飞.海底腐蚀管道破坏机理和极限承载力研究[D].大连:大连理工大学,2009.

[2] 张振永,郭彬.腐蚀管道剩余强度的确定及改造措施[J].焊管,2007,30(4):75-78.

ZHANG Zhenyong ,Guo Bin. Determination of residual strength for corrosion pipeline and rebuild measures[J].Welded Pipe and Tube, 2007, 30(4):75-78.

[3] Lee G H, Pouraria H, Seo J K, et al. Burst strength behaviour of an aging subsea gas pipeline elbow in different external and internal corrosion-damaged positions[J]. International Journal of Naval Architecture & Ocean Engineering, 2015, 7(3):435-451.

[4] 顾晓婷, 王秋妍, 孙萍萍,等. 油气管道剩余强度评价方法适用性研究[J]. 中国安全生产科学技术, 2016, 12(12):105-109.

GU Xiaoting,WANG Qiuyan,SUN Pingping,et al. Research on applicability of evaluation method for residual strength of oil and gas pipeline[J] Journal of Safety Science and Technology, 2016, 12(12):105-109.

[5] 青松铸,范小霞,阳梓杰,等.ASME B31G-2012标准在含体积型缺陷管道剩余强度评价中的应用研究[J].天然气工业,2016,36(5) :115-121.

QING Songzhu, FAN Xiaoxia, YANG Zijie, et al. Application of ASME B31G-2012 to the residual strength evaluation of pipelines with volumetric defects[J] Natural Gas Industry, 20-16, 36(5) :115-121.

[6] 曹静,郝林,张恩勇,等.海底管道局部腐蚀剩余强度评估推荐方法[J].中国造船,2015,56(11):8-16.

CAO Jing,HAO Lin, ZHANG Enyong,et al. Recommended method for evaluating residual strength of locally corroded submarine pipelines[J].Shipbuilding of China,2015,56(11):8-16.

[7] 潘悦然.在役海底管道剩余强度评估方法研究[D]. 天津:天津大学, 2014.

[8] 江锦.海底管道腐蚀后的剩余强度评价[J].港工技术, 2012, 49(3):25-27.

JIANG Jin. Evaluation for residual intensity of corroded pipelines[J] Port Engineering Technology,2012,49(3):25-27.

[9] CHEN Yanfei, LI Xin, ZHOU Jing, et al. Study on interaction relationship for submarine pipeline with axial corrosion defects[J]. China Ocean Engineering,2008, 22(3):359-370.

[10] 李爱国.具有腐蚀缺陷的在役海底管道剩余强度的评估研究[D].天津:天津大学,2003.

[11] 王勇,李洋,孙世斌,等.腐蚀缺陷管道剩余强度ANSYS有限元模拟可行性研究[J].兵器材料科学与工程, 2014(3):12-16.

WANG Yong,LI Yang,SUN Shibin,et al. Feasibility of finite element analysis on residual strength of pipeline with corrosion defects[J]. Ordnance Material Science and Engineering,2014(3):12-16.

[12] 李毅, 倪玲英, 詹燕民,等. 基于非线性有限元法的海底管道剩余强度研究[J]. 船海工程, 2014(3):157-160,171.

LI Yi,NI Lingying,ZHAN Yanmin,et al. Study on residual strength of subsea pipelines based onnonlinear finite element methods[J]. Ship &Ocean Engin-Eering, 2014(3):157-160,171.

[13] 刘洲, 雍歧卫, 全琪. 基于ANSYS腐蚀管道组合缺陷剩余强度评价[J]. 自动化与仪器仪表, 2016(2):59-61.

LIU Zhou,YONG Qiwei,Quanqi. Based on ANSYS Residue Strength influence rule under the combined action of multiple corrosion defects[J]. Automation & Instrumentation, 2016(2):59-61.

[14] 李敏, 方江敏, 王伟. ANSYS法对含腐蚀含缺陷管道的剩余强度评价[J]. 石油化工设备技术, 2013, 34(2):9-12.

LI Min,FANG Jiang Min,WANG Wei. Based on ANSYS residue strength influence rule under corrosion defects.[J].Petro-Chemical Equipment Techology.2013, 34(2):9-12.

[15] 侯培培, 李新梅, 梁存光. 腐蚀缺陷参数对油气管道剩余强度的影响[J]. 铸造技术, 2017(1):103-106.

HOU Peipei, LI Xinmei, LIANG Cunguang. Influence of corrosion defect parameters on remaining strength of oil and gas pipeline[J]. Foundry Technology,2017(1): 103-106.