特厚煤层沿空掘巷合理留设小煤柱的试验研究*

杨艳国,范 楠,潘 军,高 仙,王婷婷

(1.辽宁工程技术大学 矿业工程学院,辽宁 阜新123000; 2.辽宁省高校重大科技平台-煤炭资源安全开采与洁净利用工程研究中心,辽宁 阜新 123000; 3.辽宁工程技术大学 力学与工程学院,辽宁 阜新123000)

0 引言

随着煤矿开采技术的提高,大型煤矿沿空掘巷技术开始着手实施并推广,最佳的小煤柱留设尺寸与合理的巷内支护设计不但改善了采场围岩的状态而且确保了巷道围岩的稳定性[1-3]。但是在大倾角特厚煤层综放开采一次采全高采出厚度很大,沿空掘巷后巷道变形严重,引起周围岩体的连续变形,破坏了围岩的整体稳定性,制约了矿井安全高效生产。为此,我国的科研学者在特厚煤层综放开采沿空掘巷合理留设煤柱方面做了大量的研究,取得了诸多研究成果。郑西贵等教授[4]基于理论分析掘巷及之前的弧形三角块体力学结构,分析了沿空掘巷煤柱和实体帮的应力演化特征。李磊、柏建彪教授[5]采用理论分析方法,推导出沿空掘巷“内应力场”表达式,进一步确定巷道断面参数。彭林军教授[6]提出了沿空掘巷的关键是掘巷时间(采场覆岩稳定的时间)和掘巷位置,利用数值软件建立模型,对沿空掘巷煤柱宽度及巷道位置进行模拟分析。充分考虑巷道顶底板结构特征,合理留设煤柱,辅以可行的支护技术,减少工作面采动对釆场围岩结构的影响[7-8]。合理的煤柱宽度,可以确保巷道的稳定性以及最大限度提高煤炭回采率。笔者针对庞庞塔煤矿特殊的地质和开采条件,以初步计算小煤柱宽度为基础,利用FLAC3D数值模拟得出不同留宽煤柱在受采动阶段影响下巷道顶底板的应力分布特征和小煤柱侧向支承压力变化情况,确定小煤柱的合理留宽。在庞庞塔煤矿特厚煤层综采放顶煤一次采全高开采留设小煤柱沿空掘巷技术试验成功,为同类型矿井解决特厚煤层沿空掘巷留设小煤柱合理宽度提供参考依据。

1 煤层地质及开采条件

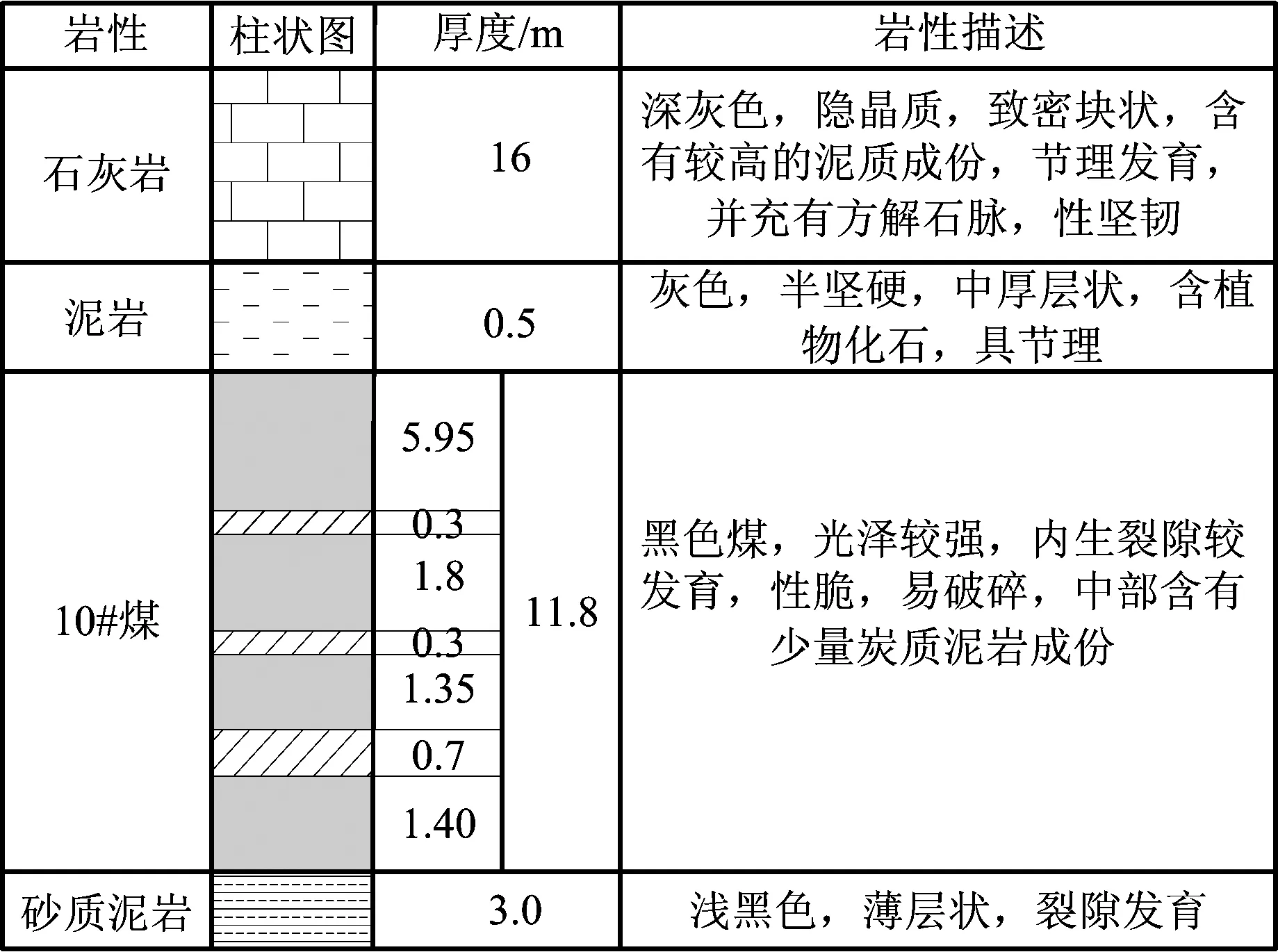

庞庞塔煤矿位于山西省吕梁市临县木瓜坪乡庞庞塔村。矿井现开采10#煤层,属石炭、二叠系下统山西组,煤层埋深600 m。10#煤层平均厚度为11.8 m,煤层倾角为3~19°。煤层中含多层夹矸,夹矸厚度为0.3~0.7 m,夹矸成份主要以炭质泥岩为主,10#煤层结构复杂,属特厚煤层,主采10#煤层直接顶为深灰色石灰岩,厚度约为16 m;煤层底板为浅黑色砂质泥岩,厚度约为3 m。煤层柱状图如图1所示。

图1 煤层柱状图Fig.1 Seam histogram

特厚煤层107工作面综放开采后,其覆岩结构、采场顶板冒落范围、裂隙带发育程度均较大。基本顶活动过程中对靠近采空区侧的煤柱产生持续较长时间的影响。主要表现为107综放工作面采空区侧向支承压力的峰值点由浅部向深部转移,影响范围较大,沿空掘巷两帮煤体稳定性差,造成巷道维护困难。

针对上述特厚煤层沿空掘巷维护特点,考虑减小煤炭损失量,提高巷道维护和回采率,为此提出合理留设小煤柱并开展相应的工业性试验。

试验地点选在庞庞塔煤矿107综放工作面,运输巷道与回风巷道埋深为460 m。工作面倾向长200 m走向长1100 m,采用特厚煤层综放开采一次采全厚,采高3.0 m,放煤厚度8.8 m。综放面运输巷道与回风巷道沿煤层底板掘进,其顶部留有2~3 m厚的顶煤,综放面两巷道为矩形断面,巷道断面积至少15 m2。

2 煤柱宽度的理论计算

如图2所示,以煤巷两帮应力分布特征和极限平衡理论为依据[9-10],结合锚杆支护作用,确定煤柱合理留宽的计算公式为:

B=X1+X2+X3

(1)

(2)

X3=(0.15~0.35)(X1+X2)

(3)

图2 小煤柱宽度计算模型Fig.2 Calculation model of small coal pillar width

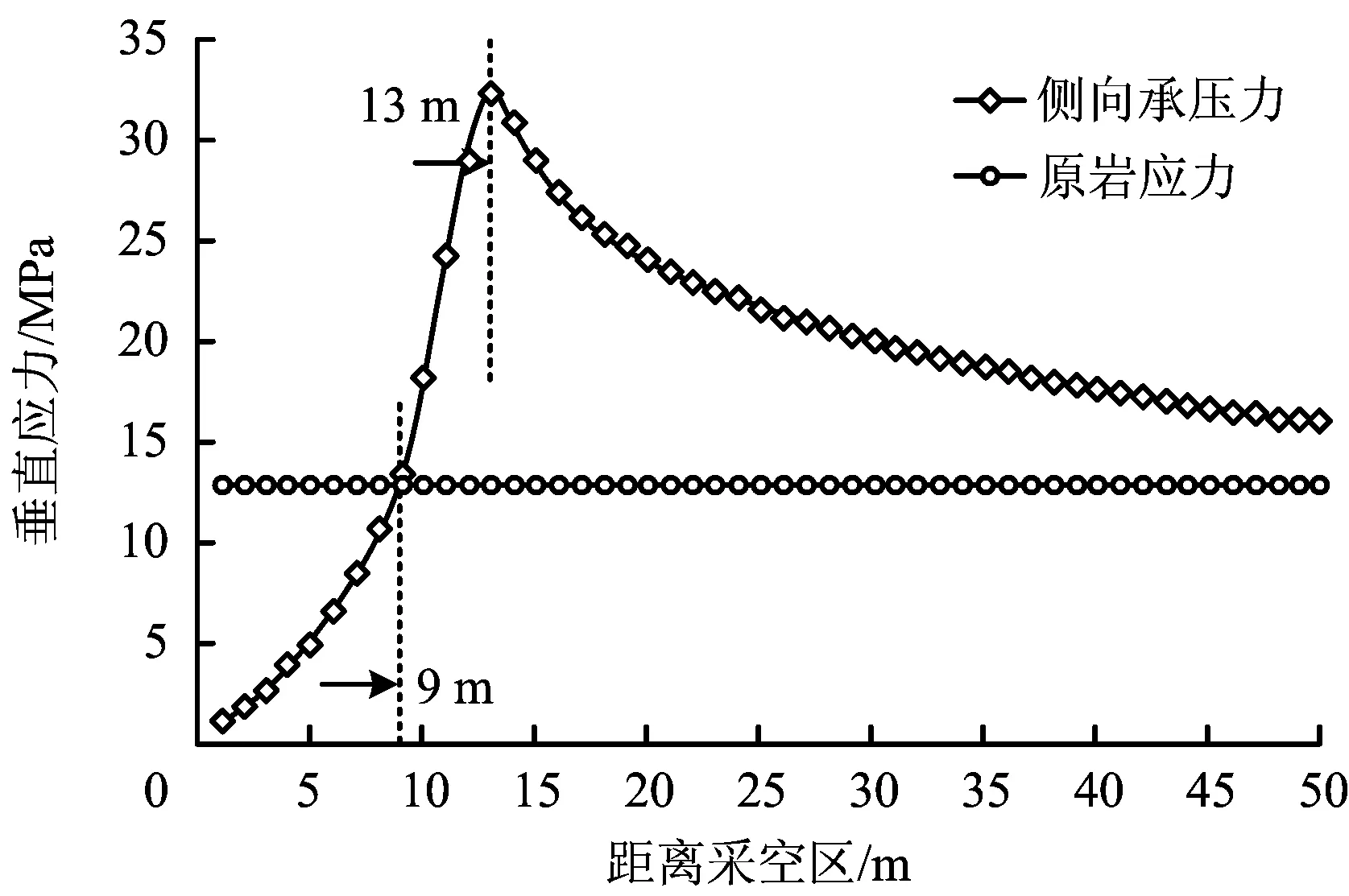

按照极限平衡理论,将表1中参考实测的所需参数值代入式(1)~(3),计算得:

X1=4.7 m,X3=1~2.3 m

则煤柱合理留宽:B=X1+X2+X3=7.7~9 m

因此,小煤柱留设宽度以7.7~9 m为宜。

3 煤柱合理宽度的数值模拟分析

3.1 数值计算模型及力学参数

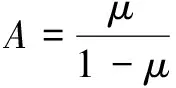

根据庞庞塔煤矿10#煤层围岩物理力学参数及煤层地质特征,建立FLAC3D数值模拟模型,数值模拟的边界条件为:模型左右边界为水平位移条件约束,下边界为垂直位移条件约束,上边界为自由边界,上边界施加均布载荷。模型尺寸:计算模型的尺寸选取为长×宽×高为600 m×500 m×300 m。庞庞塔矿10#煤层围岩物理力学性质测试结果如表2所示。

表1 计算参数选取

表2 10#煤层围岩物理力学性质测试结果

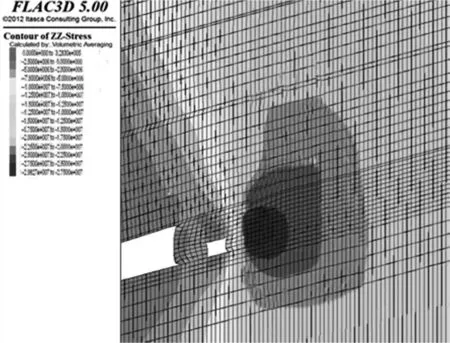

3.2 首采面回采的应力分布情况

工作面的采动破坏了最初稳定的围岩应力场,使围岩应力场重新分布。工作面顶底板处于卸压状态,工作面两端头有明显的应力集中现象,从工作面上端头一侧的应力分布特征图3可以看出,应力降低区分布在距工作面上端头的8 m处;应力集中区分布在距工作面上端头的10~15 m处,垂直应力最大为30 MPa。

图3 工作面上端头应力分布云图Fig.3 Nephogram of stress distribution at the upper end of the working face

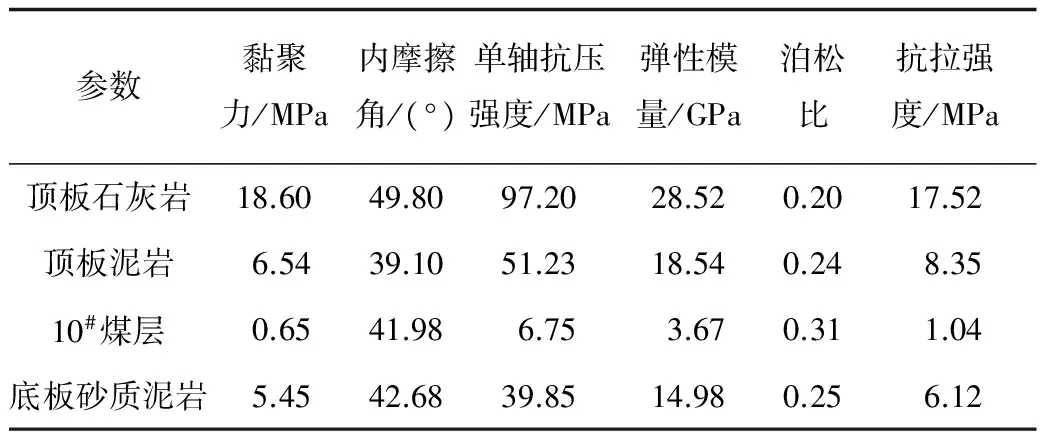

煤柱的侧向支承压力可以直观地反映煤体应力分布特征,有利于确定合理的煤柱留设宽度。由煤柱侧向支承压力分布情况图4可知,距离采空区9 m以内,煤柱侧向支承压力值低于原岩应力值12.5 MPa,处于应力降低区;距采空区13 m处,煤柱侧向支承压力值达到最大,支承压力峰值为33 MPa。

图4 侧向支承压力分布特征Fig.4 Characteristics of lateral abutment pressure distribution

根据煤柱侧向支承压力分布情况曲线图得出的应力降低区在距离采空区9 m以内,结合上述理论计算得出小煤柱的留宽尺寸为7.7~9 m;综合考虑提出了煤柱留宽方案为6 ,7,8 ,9 m。通过数值模拟对比不同煤柱留宽方案在掘巷和回采阶段的围岩应力分布情况,确定小煤柱的合理留宽尺寸。

3.3 掘进阶段围岩应力分布情况

巷道掘进期间,各煤柱留宽方案的围岩应力分布情况以煤柱宽度为6 ,9 m为例,由图5和图6可知,当煤柱宽度为6 m时,距离巷道煤体侧5~15 m区域为应力集中区,应力峰值区在7~10 m处,最大垂直应力为29.8 MPa;当煤柱宽度为9 m时,距离巷道煤体测5~13 m区域为应力集中区,应力峰值区在7~8 m处,最大垂直应力为31.6 MPa。综上所述,不同宽度的煤柱,巷道围岩都处于应力降低区,应力集中区距巷道煤体测得距离为5~15 m,应力集中区内的垂直应力为25~31.6 MPa。

图5 煤柱宽度6 m的应力分布云图Fig.5 Pile width of 6 m stress distribution

图6 煤柱宽度9 m的应力分布云图Fig.6 Pile width of 9 m stress distribution

为了直观反映煤柱应力分布区域和应力值的大小,取煤层底板以下3 m沿倾向作1条观测线,绘制了煤层底板垂直应力分布曲线图(图7)。

图7 煤层底板垂直应力分布曲线Fig.7 Vertical stress distribution curve of coal seam floor

由图7可知,当煤柱宽度为6 m时,煤柱向底板传递的最大垂直应力为3.5 MPa;煤柱宽度在7,8 m时的最大垂直应力分别为4,4.8 MPa;煤柱宽度为9 m时,最大垂直应力为6 MPa。不同宽度的煤柱向煤层底板传递的最大应力值均低于原岩应力,处于应力降低区。应力峰值区在距巷道右侧7~10 m处且应力峰值为25.5~27 MPa。

综上所述,巷道掘进时期,煤柱及巷道围岩均处于应力降低区,应力集中区在距巷道右侧5~15 m处且应力峰值区在距巷道右侧7~10 m处。仅考虑巷道掘进时期的围岩应力变化特征缺乏明显性,因此需要对二次回采时期的围岩应力状态进行研究。

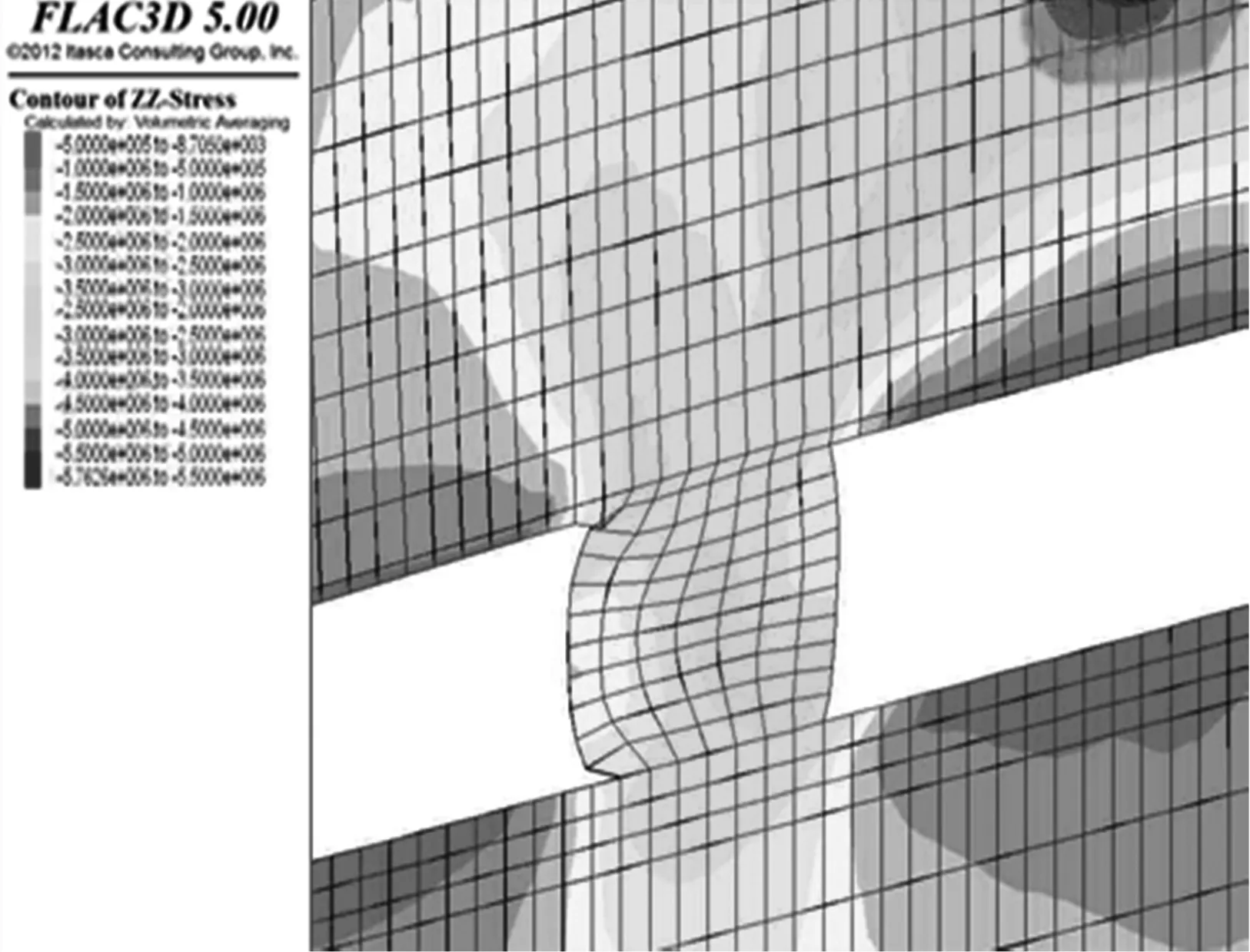

3.4 二次回采阶段围岩应力分布情况

二次回采期间,各煤柱留宽方案的围岩应力分布情况以煤柱宽度为7 ,9 m为例,由图8和图9可知,煤柱始终处于应力降低区,二次回采期间不同宽度煤柱均受压变形,煤柱宽度越大,变形效果越明显。

图8 煤柱宽度7 m的应力分布云图Fig.8 Pile width of 7 m stress distribution

图9 煤柱宽度9 m的应力分布云图Fig.9 Pile width of 9 m stress distribution

当煤柱宽度为9 m时,可以看出在煤柱中部1~2 m范围处出现弹性区域,煤柱可以承受更大的载荷,提高煤柱的承载能力,使煤柱具有更好的稳定性。

1)底板垂直应力分布情况对比

由图10可知,当煤柱宽度为6 m时,煤柱向底板传递的最大垂直应力为2.6 MPa,应力分布曲线呈单峰状;煤柱宽度在7,8 m时的最大垂直应力分别为2.7,3 MPa;煤柱宽度为9 m时,最大垂直应力为3.5 MPa,此时应力分布曲线波峰近似呈平缓状态,表明煤柱的承载能力较好。不同宽度的煤柱向底板传递的最大应力值均低于原岩应力,采空区一侧的煤柱仍处于应力降低区。

图10 底板垂直应力分布曲线Fig.10 Vertical stress distribution curve of floor

2)煤柱主应力分布情况对比

各煤柱留宽方案的煤柱弹性核区主应力分布情况以煤柱宽度为8,9 m为例,由图11和图12可以看出,应力集中区域在煤柱对角线处,这一现象是由10#煤层倾角较大造成煤柱上下受力不在垂向方向而偏向对角线方向。当煤柱宽度为8 m和9 m时,弹性核区最大主应力分别为4.8 MPa和5.5 MPa。煤柱最大主应力仍低于原岩应力,表明巷道围岩仍处于应力降低区。

图11 煤柱宽度8 m的主应力分布云图Fig.11 The distribution of principal stress of coal pillar with width of 8 m

图12 煤柱宽度9 m的主应力分布云图Fig.12 The distribution of principal stress of coal pillar with width of 9 m

3.5 煤柱合理留宽方案的确定

以理论计算得出的煤柱留宽尺寸为7.7~9 m为基础,通过数值模拟对比分析不同宽度的煤柱在掘巷和二次回采期间围岩应力分布情况,最终确定煤柱合理留宽为9 m。合理煤柱的留设不仅有利于巷道维护,还便于提高回采率。在巷道稳定性方面,需加强对巷道的支护(尤其是靠小煤柱一帮),进一步通过现场观测分析巷道表面位移变形量。

4 现场观测及分析

4.1 沿空掘巷巷道支护设计

对庞庞塔煤矿沿空巷道进行支护方案设计,巷道断面为矩形,巷道掘宽4.8 m,掘高3.6 m,掘进断面17.28 m2。107综放工作面沿空巷道釆用锚杆、锚索联合支护,顶板锚杆加强支护材料采用Φ22 mm×2 400 mm金属螺纹钢锚杆,螺纹长度150 mm。采用树脂加长锚固,间排距为1 000 mm×1 000 mm,锚杆垂直巷道布置;顶板采用10#菱形金属网护顶,网孔规格为50 mm×50 mm,网片规格为5 600 mm×1 100 mm;锚索材料为Φ21.8 mm钢绞线,长度6 300 mm,锚索布置在两排锚杆间顶板中部,间排距为1 200 mm×1 600 mm。

两帮锚杆支护材料采用Φ22 mm×2 400 mm金属螺纹钢锚杆,采用树脂端部锚固,间排距为1 000 mm×1 000 mm,底角锚杆可与水平线成45°夹角外,其他锚杆均垂直巷道布置。两帮采用10#菱形金属网护帮,网孔规格为50 mm×50 mm,网片规格为3 500 mm×1 100 mm。

4.2 巷道围岩监测内容及方法

试验地点选在107综放工作面,在工作面巷道内安设4个测站,分别在正巷布置2个测站,副巷布置2个测站,每个测站间距保持25 m。1#,3#测站与2#,4#测站位置及与工作面的距离关系如图13所示。

图13 测站与工作面位置Fig.13 Location diagram of station and work face

每个测站包括两帮位移监测和巷道高度监测,区段煤柱合理宽度按9 m留设,采用十字布点法[11-12]安设巷道表面位移监测站如图14所示。

图14 巷道表面位移监测站Fig.14 Roadway surface displacement monitoring station

在顶底板和两帮中部打入长400 mm的木桩并在木桩端头安设相应的测钉。利用钢卷尺测读AB,CD值。测量频率为在距工作面45 m以内,每天观测一次。

4.3 巷道表面位移观测分析

由图15可知,1#,3#测站距回采工作面越近,两帮变形量和顶底板变形量越大,在距回采工作面16 m处,1#测站监测到两帮位移变形量的稳定值为105 mm,顶底板最大位移变形量为220 mm;3#测站监测的两帮变形量较稳定,距回采工作面15~21 m,最终两帮位移变形量为55 mm;距回采工作面15~23 m,巷道顶底板变形量稳定在141 mm。

2#测站监测的两帮位移变形量较小,距回采工作面15~20 m,两帮最大位移变形量为60 mm;顶底板变形量较大,在距回采工作面15~20 m时达到最大并趋于稳定,顶底板最大变形量为320 mm;4#测站监测的两帮位移变形量和顶底板变形量都较小,均在距回采工作面15~30 m,两帮最大位移变形量为55 mm,顶底板最大变形量为88 mm。

图15 正、副巷测站巷道表面位移曲线Fig.15 Surface displacement curve of tunnel at station 1#,3#

1#,2#和3#,4#测站位于两巷超前同距离,对比分析可知,1#测站与2#测站监测的顶底板变形量较大,均在距回采工作面15~20 m,达到最大位移变形量并逐渐趋于稳定;两帮变形量较顶底板变形量明显减小,在距回采工作面20 m,均达到最大变形量。3#,4#测站监测的顶底板变形量在距回采工作面20 m,达到最大位移变形量,随后逐渐趋于稳定;在整个回采过程中,3#,4#测站所反映的两帮位移曲线基本重合,且两帮变形量较小。

从现场监测结果可以看出,按9 m留设小煤柱,巷道两帮及顶底板变形量较小,均符合生产要求,巷道围岩稳定,小煤柱留宽合理。

5 结论

1)分析矿井煤层地质条件、开采条件及煤柱与巷道围岩的结构关系,确定了特厚煤层综放开采留设小煤柱是可行的,并通过理论计算得出小煤柱留宽为7.7~9 m。

2)通过数值模拟对比不同煤柱的留宽方案在掘进巷道期间和二次回采期间的围岩应力分布情况,确定小煤柱的合理留宽为9 m,其中存在一定范围的弹性区域,煤柱承载能力优于其他方案。

3)特厚煤层小煤柱沿空巷道在锚杆、锚索联合支护下,有效控制了沿空巷道围岩变形,现场实测煤柱宽度为9 m时的巷道两帮及顶底板变形量均较小,巷道围岩稳定,支护效果较好,满足实际生产要求。

[1]柏建彪, 侯朝炯, 黄汉富. 沿空掘巷窄煤柱稳定性数值模拟研究[J]. 岩石力学与工程学报, 2004, 23(20):3475-3479.

BAI Jianbiao, HOU Chaojiong, HUANG Hanfu. Numerical simulation study on stability of narrow coal pillar of roadway driving along goaf[J]. Chinese Journal of Rock Mechanics and Engineering, 2004, 23(20):3475-3479.

[2]毕俊刚. 综放沿空留巷围岩及充填体稳定性研究[D]. 太原:太原理工大学, 2014.

[3]双海清. 综放沿空掘巷围岩稳定性分析与控制技术研究[D].西安:西安科技大学, 2015.

[4]郑西贵, 姚志刚, 张农. 掘采全过程沿空掘巷小煤柱应力分布研究[J]. 采矿与安全工程学报, 2012, 29(4):459-465.

ZHENG Xigui, YAO Zhigang, ZHANG Nong. Stress distribution of coal pillar with gob-side entry driving in the process of excavation & mining[J]. Journal of Mining & Safety Engineering, 2012, 29(4):459-465.

[5]李磊, 柏建彪, 王襄禹. 综放沿空掘巷合理位置及控制技术[J]. 煤炭学报, 2012, 37(9):1564-1569.

LI Lei, BAI Jianbiao, WANG Xiangyu. Rational position and control technique of roadway driving along next goaf in fully mechanized top coal caving face[J]. Journal of China Coal Society, 2012, 37(9):1564-1569.

[6]彭林军, 张东峰, 郭志飚,等. 特厚煤层小煤柱沿空掘巷数值分析及应用[J]. 岩土力学, 2013(12):3609-3632.

PENG Linjun, ZHANG Dongfeng, GUO Zhibiao,et al. Numerical analysis of thick coal seam small pillar along gob roadway and its application[J]. Rock and Soil Mechanics, 2013(12):3609-3632.

[7]谢广祥, 王磊. 综放工作面煤层及围岩破坏特征的采厚效应[J]. 煤炭学报, 2010, 35(2):177-181.

XIE Guangxiang,WANG Lei. Thickness effects of fracture characteristics of coal seam and surroundingrocks in fully mechanized top-coal caving face[J]. Journal of China Coal Society, 2010, 35(2):177-181.

[8]孔德中, 王兆会, 王颜亮, 等. 大采高综放面倾向支承压力分布的采厚效应[J]. 煤炭工程, 2014, 46(10):165-168.

KONG Dezhong,WANG Zhaohui,WANG Yanliang, et al. Mining thickness effect of inclined support pressure distribution in high cutting fully mechanized top coal caving mining face[J]. Coal Engineering, 2014, 46(10):165-168.

[9]高玉峰, 王迪, 张飞. 三维土质边坡稳定性分析方法研究现状与展望[J]. 河海大学学报(自然科学版), 2015, 43(5):456-464.

GAO Yufeng,WANG Di, ZHANG Fei. Current research and prospects of 3D earth slope stability analysis methods[J]. Journal of Hohai University (Natural Sciences) , 2015, 43(5):456-464.

[10]王文渊. 深井综放开采区段煤柱合理宽度研究[D]. 太原:太原理工大学, 2014.

[11]崔妮, 关咏梅, 郭涛,等. 基于ZigBee的采煤机监测系统的设计[J]. 自动化与仪表, 2015, 30(7):29-32.

CUI Ni,GUAN Yongmei,GUO Tao, et al. Design of monitoring system for coal shearer based on ZigBee[J]. Automation & Instrumentation, 2015, 30(7):29-32.

[12]李学哲, 张有东, 封孝辉, 等. 基于ZigBee技术的巷道表面位移检测传感器设计[J]. 电子技术应用, 2013, 39(12):96-98.

LI Xuezhe, ZHANG Youdong, FENG Xiaohui, et al. The design of surface displacement sensor of mine tunnel based on ZigBee wireless network[J]. Application of Electronic Technique, 2013, 39(12):96-98.