泥质软弱破碎矿脉浅眼回采控制爆破试验研究*

江飞飞,盛 佳,黄传宝,周 辉,李向东,李 春

(1.中国科学院武汉岩土力学研究所 岩土力学与工程国家重点试验室,湖北 武汉 430071;2. 中国科学院大学,北京 100049;3.长沙矿山研究院有限责任公司 国家金属采矿工程技术研究中心, 湖南 长沙 410012;4.嵩县前河矿业有限责任公司,河南 嵩县471433)

数字出版日期: 2017-09-14

0 引言

在地下矿山开采过程中,合理可靠的爆破技术对于巷道掘进和采场回采的安全与稳定性控制具有重要的意义,对于软弱破碎岩体而言,其掘进和回采控制爆破就显得尤为重要。在过去数十年里,软弱破碎岩体的爆破技术得到一定的发展,目前适合于软弱破碎岩体的爆破方法主要包括光面爆破技术、松动爆破技术、微差挤压爆破技术、定向断裂爆破技术和护壁爆破技术等[1-2],其中光面爆破技术实际应用相对最为普遍,文献[3]基于理论计算和工程类比等方法调整优化破碎岩体光爆参数和装药结构,并在特定矿山现场试验中取得了较好的效果;文献[4]基于光爆理论建立了软岩掘进时光爆参数理论计算模型,并结合工程实践推荐了软岩巷道掘进时的光面爆破参数;文献[5]在采场落矿时采用周边眼控制爆破和微差爆破等多种控制技术手段,显著改善了回采过程中顶板稳固性差等安全状况、减低了作业成本;文献[6-8]分别采用切缝药管、切缝药包等实现了定向控制爆破,有效的控制了爆破工程边界和对周边岩体的破坏,改善了爆破效果;文献[9-10]采用隔振材料控制爆破应力释放的方式,可实现保护非爆破区域一侧的岩体的功能。另外,随着爆破理论和爆破器材的发展,在爆破的精准控制上也得到了明显的改善[11]。尽管近年来破碎岩体的相关爆破理论、炸药性能、起爆材料等得到了提高和改善,但由于矿山地质条件、矿岩物理力学特性、开采技术条件等方面的差异性,不同矿山在具体的爆破工艺、参数等方面也因此存在较大的差异。

前河金矿为国内典型的软弱破碎岩型地下金属矿山,矿山目前开采的重点区域位于节理构造非常发育的南矿带,目前矿山所使用的采矿方法为下向进路胶结充填采矿法,在实际回采过程中发现,随着矿山开采深度的增加和南矿带矿岩条件等方面的变化,矿脉呈现出典型的泥质软岩特性,按照原有的爆破工艺参数回采爆破后,时常出现超爆、上下盘围岩大面积垮塌、采场支护作业困难等问题。为了降低进路采场回采爆破对顶板充填体及上下盘围岩的不利影响,有效控制泥质软弱破碎薄矿脉采场回采边界,为后续采场支护作业创造有利的作业时间和空间条件,降低支护难度和劳动强度,因此十分有必要开展有针对性的进路回采控制爆破技术试验研究。

1 开采技术条件及回采爆破现状分析

1.1 开采技术条件

前河金矿为构造蚀变岩型中低温热液金矿床,葚沟矿床赋存于近东西向的F4断裂带中,目前矿山开采的重点区域主要位于南矿带,南矿带矿岩条件十分破碎,且矿岩蚀变严重,一经揭露十分容易发生垮塌破坏等现象。根据现场工程地质调查和岩体质量评价结果[12]可知,矿岩f系数为6~8左右,矿体及上下盘围岩中均发育有4~5组优势结构面,结构面线密度均超过23条/m,且遇水容易出现显著的泥化现象,矿岩总体上属于Ⅳ~Ⅴ级,岩体质量总体上属于差~极差,回采作业环境恶劣,进路式回采时巷道原岩区域自稳能力差。

1.2 采场爆破回采作业现状

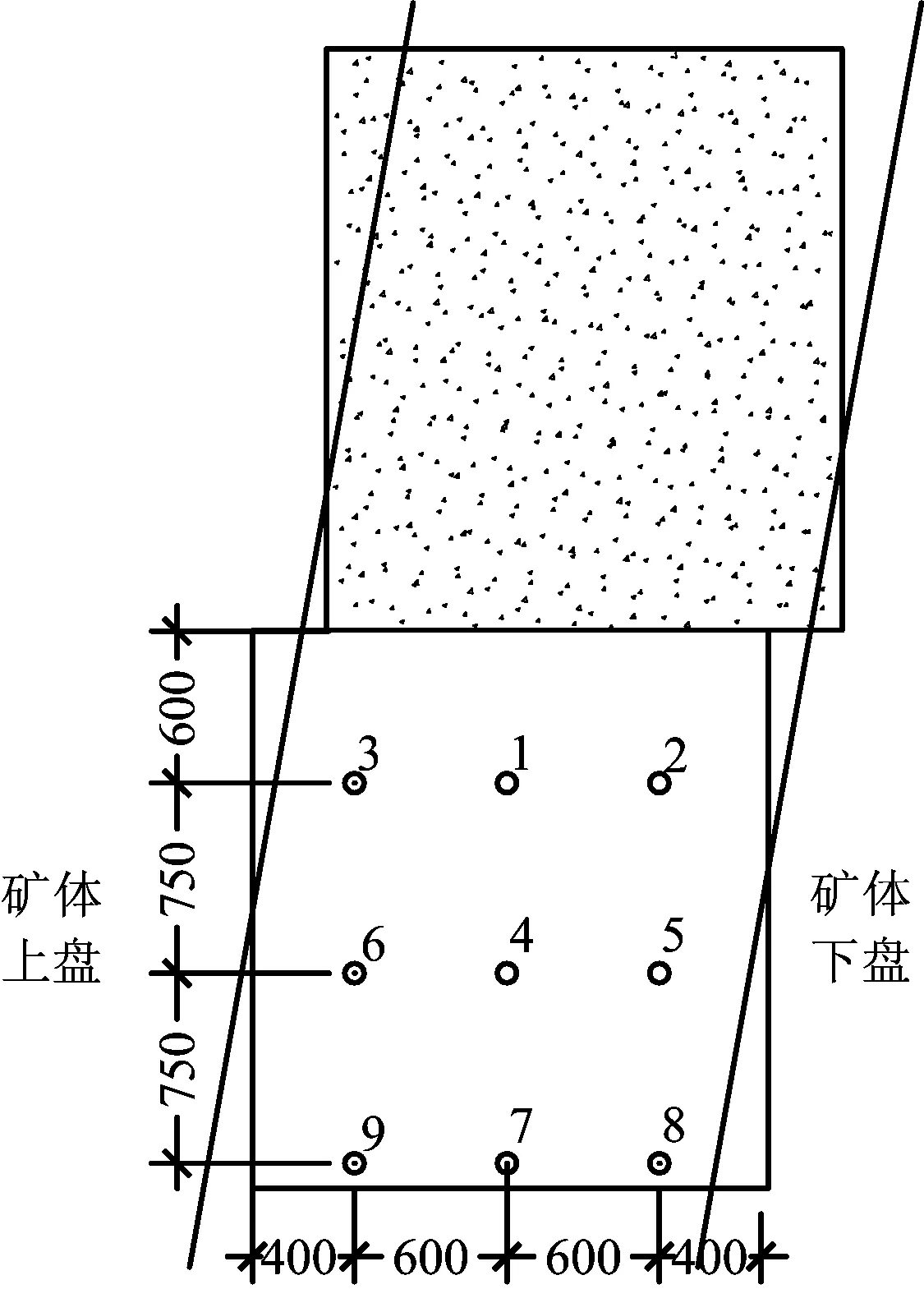

矿山的采矿方法为下向进路胶结充填采矿法,实际回采进路一般为(类)矩形,进路底板为(近)水平,进路断面规格为2.0 m×2.2 m,断面积约为4.4 m2。根据矿山回采实践经验可知,目前进路回采时单个爆破循环工作面炮眼数量一般为9~10个,其中顶眼和底眼各3个,不设置专门的掏槽眼,炮眼布置具体形式和参数如图1所示,炮眼均为水平眼且与巷道断面垂直,眼深1.8~2.0 m,炮眼直径38 mm。炸药选用岩石粉状乳化炸药柱状药包,原设计装药系数为0.6~0.8,单眼装药量约为0.90~1.35 kg,工作面单个循环总装药量一般约为9 kg,采用秒延期导爆管雷管反向眼底起爆。

图1 回采爆破炮眼布置现状示意Fig.1 Current schematic diagram of blast holes arrangement

在现场回采实践过程中发现,采用上述爆破工艺和参数时,南矿带部分采场爆破后,对顶板充填体保护效果较差,且矿岩上下盘交界处出现大面积的垮塌,导致后续支护作业困难且效果差,支护体与上下盘围岩常出现较大的空洞,给实际回采带来了一定的安全隐患。

结合现场回采爆破实践分析原因主要有3个方面:对泥质软弱破碎岩体的特性认识不够清楚,传统的爆破工艺和参数与此类岩体不够匹配;炮眼布置及装药结构不合理,导致爆生气体的力学作用和能量释放方式不合理,直接影响爆破效果;现场炮眼凿岩施工质量差,实际作业过程中各工艺环节随意性较强(如装药后没有及时封堵炮眼等),导致爆破能量没有得到有效利用,爆破作业过程主观控制程度较低。这些原因共同作用导致矿山目前的回采爆破效果差,因此有必要在充分认识软弱破碎岩体特性的基础上,结合采场回采工艺和控制爆破基本理论,寻求有针对性的更加符合矿山实际的控制爆破技术方案。

2 软岩控制爆破基本理论

2.1 软弱破碎岩体爆破特性分析

对于软弱破碎岩体而言,其爆破特性主要受岩石物理力学特性、岩体结构面、软弱充填物含量及特性等方面影响,尽管对于不同软弱破碎岩体工程而言,受各因素影响程度不同,但此类岩体在爆破时往往会表现出如下相似特性:

1)爆破能量易耗散:节理裂隙和软弱带的存在,使得部分爆破能量容易被吸收与转化,爆破能量利用率低,但从破碎岩体爆破减震控制的角度而言,适当的能量耗散有利于控制爆破对破碎岩体的不利影响和实现均匀爆破。

2)软弱面优先破坏:软弱破碎岩体中的软弱面包括构造面和软弱充填物,在爆破时尽管有部分爆破泄逸,但在有限的炮眼空间内爆破瞬间依然会在软弱面所在部位产生应力集中,导致爆破时软弱面优先发生破坏。

3)塑性剪切破坏为主:由于软弱破碎岩体中岩石自身物理力学特性差、强度低,在爆破作用下易于遭到破坏,尤其是其中的软弱充填物会在爆生气体的压力作用下出现压缩塑性变形破坏,而对于其中的结构面而言,则会出现沿着结构面方向为主的剪切破坏。

4)爆破块度松散均匀:由于软弱破碎岩体内的结构面往往非常发育,在瞬间爆生气体压力作用下,其中的Ⅳ级结构面(节理裂隙、层理、片理等)会直接破坏切割岩体,Ⅴ级结构面(微小的节理劈裂、不发育的片理等)则会发育扩展,同时爆破后在向外抛掷作用下岩石会进一步破坏,导致最终爆破块度松散均匀。

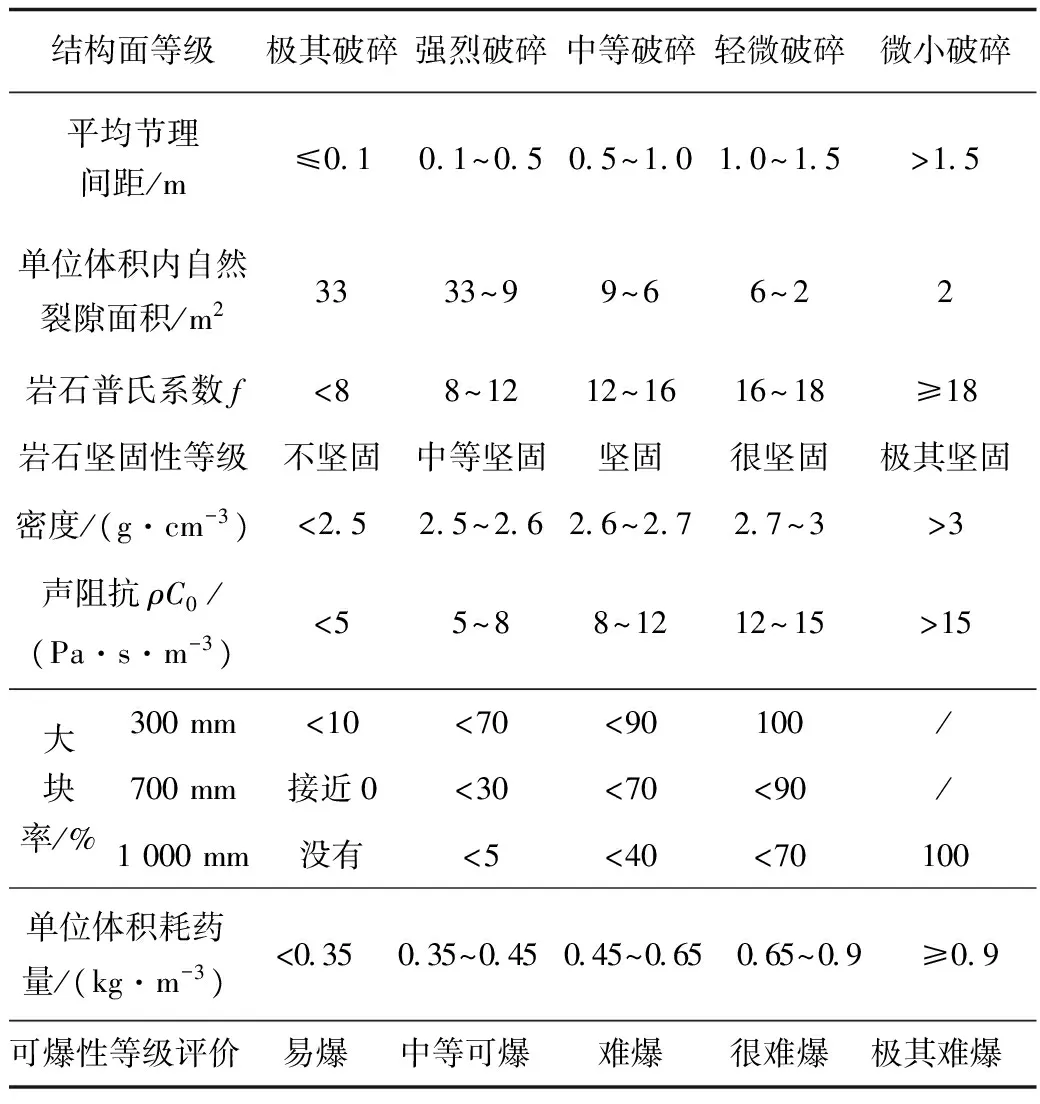

另外,根据现有研究成果可知,软弱破碎岩体的可爆性则往往可根据节理裂隙的发育程度、岩石坚固性等级、普氏系数、声阻抗、大块率和炸药单耗等指标来确定,具体可爆性等级可参考文献[13]所总结的各类方法和表1进行确定。根据前河金矿南矿带矿岩无力学特性、结构面发育情况和开采技术条件分析可知,研究范围内的矿脉可爆性等级为易爆级。

2.2 减震控制爆破基本理论

控制爆破技术一般是指根据工程要求和爆破现场条件,通过合理的技术手段来有效控制爆破能量的释放过程和岩体的破碎过程,对于地下矿山掘进和回采而言,既要达到预期设计的爆破效果,同时又要将爆破范围、破碎程度及爆破所产生的不利危害进行有效地控制[1-2]。

表1 破碎岩体可爆性等级划分

对于软弱破碎岩体而言,爆破时爆炸区域内同样会形成压碎区、裂隙区和震动区,如何有效的控制震动区的影响范围,则是减震控制爆破技术的关键。根据目前现有的理论可知,影响软弱破碎岩体减震控制爆破效果的因素主要包括自然因素和爆破工程因素2大类,其中自然因素主要包括矿岩自身特性、结构面发育情况、应力状况等,爆破工程因素则主要包括爆破设计、施工作业方式、施工质量及炸药材料性能等,其中爆破设计作为达到预期爆破效果的重要控制手段,其具体内容包括炮眼布置形式及参数、装药结构、起爆顺序等。

根据各矿山实践经验总结可知,减震控制爆破的总体思路是“短进尺多循环、多打眼少装药、多段延期以及采用空孔或其他综合减震措施”,以取得良好的减震爆破效果。具体措施[14-15]包括:合理控制炸药的声阻抗ρD与岩体介质声阻抗ρ0D0之间的关系,选用低爆速、低密度类型炸药,减小药卷直径;限制单次爆破最大用药量,降低爆破震速;增加布药的分散性,多采用不耦合装药;采用延期间隔起爆方式;增加空孔及药卷单向控制与保护管具等针对性减震手段。

3 进路回采控制爆破试验技术方案

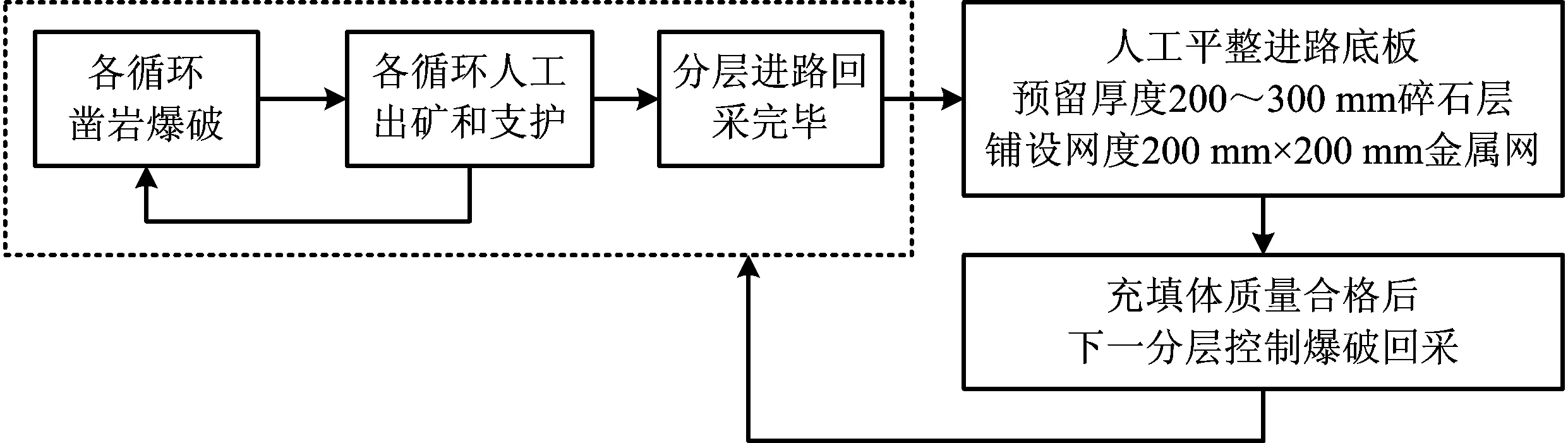

3.1 回采进路顶板充填体减震层形成工艺

采用下向进路爆破回采时,下一分层采场位于上一分层采场充填体之下,因此采场顶板充填体的稳定性对于回采过程的安全至关重要,除了有效控制充填体质量外,对于采场的回采期间的多循环爆破过程控制也十分重要。为了加强对回采进路顶板充填体的保护,减少爆破震动对顶板充填体的破坏作用,在每一个分层进路回采完毕后,在进路巷道底板均匀预留200~300 mm厚的碎矿石减震层,然后在碎石层上铺上一层网度200 mm×200 mm的金属网,最后再进行胶结充填。分析可知,预留的碎矿石层主要有3个方面的作用:一是在下一分层回采爆破时可起到对充填体的缓冲减震保护作用;二是预留的碎石层能够为无掏槽爆破技术提供一定的挤压补偿空间,有利于各炮眼爆破的顺利进行;三是碎石层的存在还有便于充填后的泌水,在短期内充填体质量和强度即可达到要求,同时增加金属网也有利于提高分层充填体的整体稳定性。回采进路顶板充填体减震层形成工艺流程如图2所示。

图2 顶板充填体减震层形成工艺流程Fig.2 Process flow chart of damping layer formation of roof filling body

3.2 爆破参数优化计算

基于软弱破碎岩体爆破特性和减震控制爆破基本理论,结合矿山实际情况可知,进路回采时爆破与一般的浅眼回采爆破落矿不同,其爆破时一般只有一个自由面,爆破过程与作业方式实际上与巷道掘进是一致的,目前矿山所使用的爆破参数以经验为主,缺乏理论依据作为支撑,因此有必要针对矿山软弱破碎岩体的爆破进行参数优化计算。

3.2.1炮眼直径与炮孔深度

对于软弱破碎岩体而言,炮眼直径大小直接影响凿岩效率、炮眼数量、装药量和爆破效果等,炮眼直径过大或过小都将直接影响爆破质量和最终的效果,因此炮眼直径必须根据凿岩设备、炸药性能及现场矿岩爆破条件等综合分析决定。目前前河金矿所使用的浅眼凿岩设备为YT-28型气腿式凿岩机,炸药为岩石粉状乳化炸药柱状药包,药卷长度为200 mm、直径为32 mm,为了延长炮轰气体对眼壁的作用时间和作用均匀度,降低炸药爆破对眼壁的爆炸破坏作用,结合矿山已有爆破材料情况,决定采用径向非耦合装药,炮眼直径由原来的38 mm增大到42 mm;且为了减少卡钻概率,将目前凿岩所用的“一字形”钻头改为“十字形”钻头。

炮眼深度是决定每班回采作业循环次数的主要因素,从提高效率的角度而言,应加大眼深和增加循环次数,但是对于软弱破碎岩体而言,具有其特殊性,尤其是对周边稳定性控制要求较高的进路采场回采爆破,应遵循“小药量、短掘进、快支护、多循环”的基本原则,结合矿山已有的回采爆破实践经验,进路回采炮孔深度控制在1.8~2.0 m之间是合理的。

3.2.2单位炸药消耗量

单位炸药消耗量与岩石本身特性、巷道断面尺寸、炮眼直径设深度等因素有关,由于各因素关系复杂,目前还无法精确计算,但对平巷而言,当眼深在1~2.5 m之间时可根据经验公式(1)进行估算:

(1)

式中:K为常系数,对于平巷可取0.25~0.35,本次优化计算考虑到软岩特点取0.25;f为岩石坚固性系数,前河金矿南矿带取6;Sx为巷道断面系数,Sx=S/5,S为回采进路断面积4.4 m2;dx为药径影响系数,dx=d/32,d为药卷直径32 mm;ex为炸药爆力影响系数,ex=320/e,e为炸药爆力,根据矿山所使用的炸药类型取值为300 ml。

计算可得前河金矿软弱破碎矿脉回采爆破单位炸药消耗量q=1.07 kg/m3。

3.2.3单个循环所需装药量

单个循环所需装药量与每个循环爆破的原岩体积有关,其具体数值可根据公式(2)进行计算:

Q=qV=q·SLη

(2)

式中:Q为每一掘进循环所需总装药量,kg;q为单位炸药消耗量,kg/m3;V为单个循环爆破的原岩体积,且V=SLη,m3;其中L为炮眼平均深度1.8 m,η为炮眼利用率,根据前河金矿实际情况取80%。

将各数值带入公式计算可得单个循环所需总装药量Q=6.78 kg。

3.2.4炮眼数量

炮眼的数量也与岩石本身特性、巷道断面尺寸、炸药性能和炮眼直径等多因素有关,确定炮眼数目应遵循的基本原则是在保证爆破效果的前提下尽可能的减少炮眼,一般可根据各炮眼平均分配炸药的原则来计算炮眼个数,具体可参照公式(3)进行计算:

(3)

式中:Q0为每个炮孔的装药量,kg;ψ为装药系数,当f系数3~9、药卷直径为32 mm时,参数一般取值0.30~0.60,结合前河金矿南矿带边界减震爆破需要和矿岩实际条件,设计边界眼的装药系数为0.4,中间眼和底眼的装药系数为0.6,设计综合装药系数为0.55;h为单个药卷的长度0.20 m;G为单个药卷的重量0.15 kg。

将各参数带入计算可得炮眼数量N=9个。

上述单位炸药消耗量、单个循环所需装药量和炮眼数量计算结果是基于一般矿岩条件下计算得出的结果,具体到现场还应当根据实际情况进行修正。

3.3 回采控制爆破试验技术方案

针对前河金矿南矿带泥质软弱破碎矿脉爆破回采过程中存在的问题,在形成回采进路顶板充填体碎石减震层和爆破参数优化计算的基础上,现针对进路采场回采过程中的具体凿岩爆破工艺参数进行试验优化,优化内容主要包括回采工作面炮眼布置形式、装药结构、起爆顺序等,据此针对Ⅳ类破碎岩体提出了方案1(倒梯形断面秒差边界减震控制爆破技术方案),针对Ⅴ类破碎岩体提出了方案2(矩形小断面边界控制爆破+人工风镐联合回采技术方案),各方案如图3所示。

图3 2种回采控制爆破技术方案Fig.3 Two controlled blasting technical schemes of mining

3.3.12方案具体工艺和参数

1)炮眼布置形式:方案1设计工作面炮眼数量为9个,断面形状总体上为倒梯形,方案2设计工作面炮眼数量为7个,各方案具体炮眼布置位置与参数如图3所示。2方案均采用YT-28型气腿式凿岩机凿岩,炮眼深度为1.8~2.0 m,均不设置专门的掏槽眼,但顶眼需比其他眼超深200 mm左右。

2)装药结构及参数:由于设计炮眼直径为42 mm,药卷为32 mm,因此两方案均为径向不耦合装药,且为了有效控制进路采场周边边界,必须有效控制各炮眼的装药参数,尤其是边眼的装药量必须严格控制。根据爆破参数优化计算结果,设计方案1边眼装药系数为0.4(装填4个药卷),中间眼和底眼装药系数为0.6(装填6个药卷),装药量共计6.90 kg;方案2由于为小断面爆破,其各炮眼装药系数均为0.6(装填6个药卷),装药量共计6.30 kg。

3)连线及起爆:凿岩完毕后需采用高压风清除眼内的岩粉、小石子等杂质。按照装药参数和导爆管雷管设计段别进行装药作业,装药完毕后,及时填堵眼口,封堵长度为0.5 m左右,随后即可按照矿山现有的作业方式进行连线与起爆,起爆总体顺序为中间眼需超前起爆、靠近下盘炮眼次之、靠近上盘炮眼最后起爆。

4)通风、支护和出矿:爆破完毕后,加强采场局扇通风,待达到安全要求后,便可进行人工出矿和支护作业。支护的总体要求是需保证采场上下盘围岩能够与支护结构紧密结合,避免大体积空洞的形成,其中方案1由于采用倒梯形断面,因而在支护实施过程中应根据作业空间需要对底角位置进行适当刷扩;方案2则待爆破矿石出至一定程度后,需要采用风镐对进路采场两侧进行扩帮回采,期间应同时对采场顶板及上下盘围岩进行支护加固。

3.3.2方案比较分析

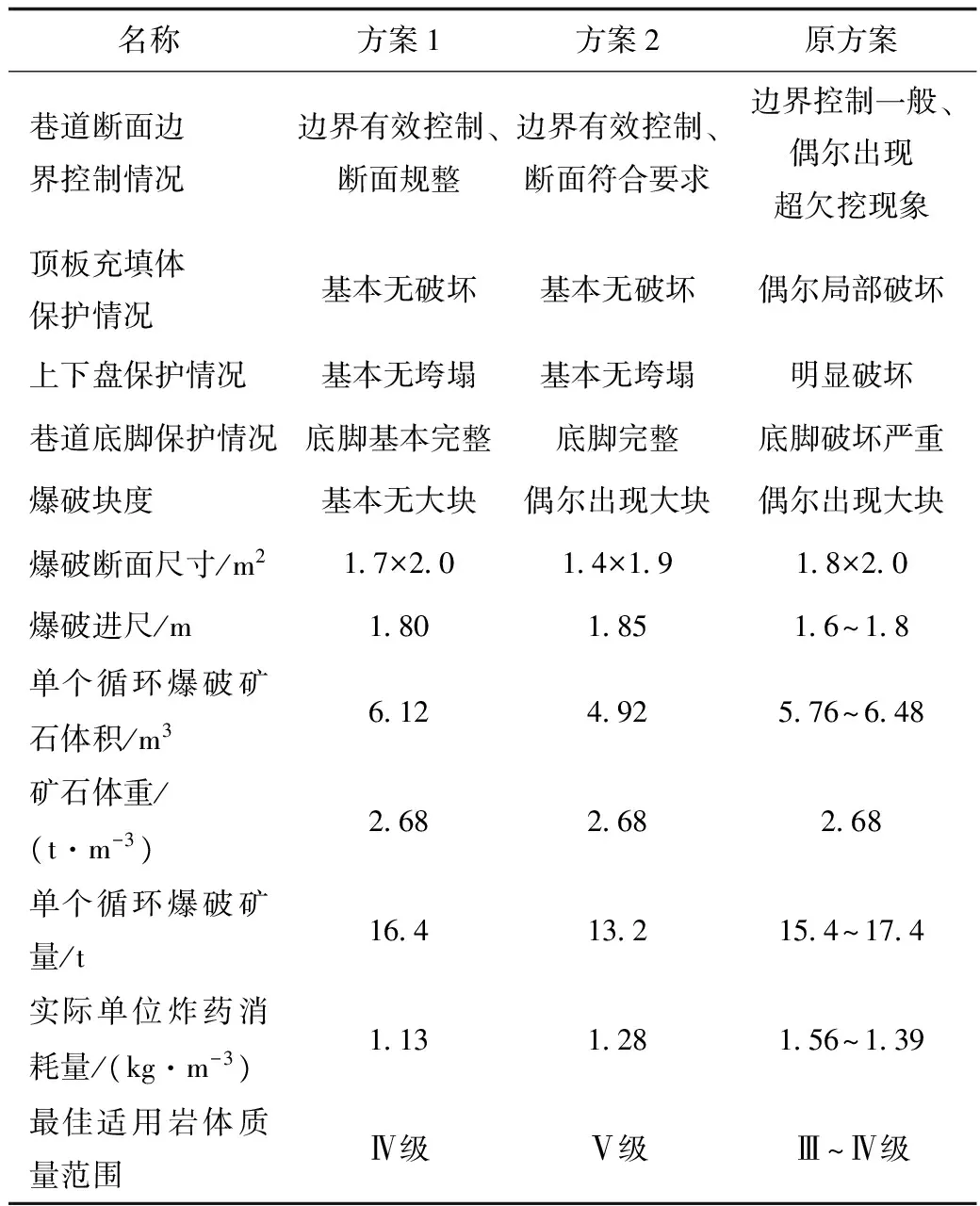

根据所提出的2方案具体工艺参数,结合原方案实际回采爆破经验,现对各方案优缺点进行初步比较分析,其结果见表2。

表2 各方案优缺点比较

4 现场试验结果及分析

根据所提出的2种控制爆破试验技术方案,结合前河金矿南矿带矿岩条件和矿山实际生产需要,分别在160m中段75#采场(Ⅳ级泥质软弱破碎矿脉)、240m中段78#采场(Ⅴ级泥质软弱破碎矿脉)进行了方案1和方案2的现场回采爆破试验,对爆破效果进行了观察、描述、实测和分析。两方案爆破边界控制效果如图4所示,相关参数统计结果见表3。

其中方案1有效的控制回采作业面的爆破边界和影响范围,顶板充填体完整,上下盘围岩无垮塌,为后续出矿、即时支护创造了有利的作业时间和空间,爆破效果良好,适合于Ⅳ级软弱破碎矿脉的回采;方案2小断面爆破后达到了预期的断面控制要求,能够满足人工风镐刷扩回采的需要,同时也为采场的后续作业创造了合适的条件,一般适合于Ⅴ级的极破碎矿脉或顶板充填体质量较差时的进路回采,但此方案的人工劳动强度较大,实际应根据现场需要灵活选择应用。2方案较原方案对进路采场回采爆破控制效果均有明显改善,进路断面尺寸均得到了有效控制,顶板充填体和上下盘围岩均未遭到破坏,同时爆破块度均匀(大块率均小于5%),炸药单耗较原方案降低了0.11~0.26 kg/m3,降低了回采爆破成本。

图4 各方案爆破后采场边界控制现场效果Fig.4 Stope boundary control effect of each scheme after blasting

名称方案1方案2原方案巷道断面边界控制情况边界有效控制、断面规整边界有效控制、断面符合要求边界控制一般、偶尔出现超欠挖现象顶板充填体保护情况基本无破坏基本无破坏偶尔局部破坏上下盘保护情况基本无垮塌基本无垮塌明显破坏巷道底脚保护情况底脚基本完整底脚完整底脚破坏严重爆破块度基本无大块偶尔出现大块偶尔出现大块爆破断面尺寸/m217×2014×1918×20爆破进尺/m18018516~18单个循环爆破矿石体积/m3612492576~648矿石体重/(t·m-3)268268268单个循环爆破矿量/t164132154~174实际单位炸药消耗量/(kg·m-3)113128156~139最佳适用岩体质量范围Ⅳ级Ⅴ级Ⅲ~Ⅳ级

5 结论

1)基于爆破和控制爆破相关理论,对软弱破碎岩体的爆破特性进行了分析和总结,得出了符合软岩一般特点的减震控制爆破基本理论,并据此提出了“预留顶板充填体减震层、径向不耦合装药、控制边眼装药量、秒延期多段别控制起爆”等系列综合减震控制手段,为矿山的回采控制爆破提供了较为可靠的理论依据。

2)分别针对矿山Ⅳ类和Ⅴ类泥质软弱破碎矿脉提出了相应的回采控制爆破试验技术方案,并进行了现场试验,结果表明所提出的2种方案较原方案爆破效果均有明显的改善,采场边界得到了有效的控制,进路顶板充填体和上下盘围岩完整性良好,为后续出矿、支护等作业创造了有利的时空条件,有利于回采各工艺环节的协调与匹配,同时爆破块度均匀,炸药单耗均有所降低,研究成果可分别在矿区范围内类似条件下推广应用。

[1]周志强, 易建政, 王波, 等. 控制爆破技术研究现状及发展建议[J]. 矿业研究与开发, 2010, 30(3): 103-108.

ZHOU Zhiqiang, YI Jianzheng, WANG Bo, et al. Present situation and suggestions of research and development of controlled blasting technology[J]. Mining Research & Development, 2010, 30(3): 103-108.

[2]蒲传金, 郭学彬, 肖正学, 等. 岩土控制爆破的历史与发展现状[J]. 爆破, 2008, 25(3): 42-46.

PU Chuanjin, GUO Xuebin, XIAO Zhengxue, et al. History and development state of rock control blasting[J]. Blasting, 2008, 25(3): 42-46.

[3]汪学清, 单仁亮, 黄宝龙. 光面爆破技术在破碎的软岩巷道掘进中的应用研究[J]. 爆破, 2008, 25(3): 12-16.

WANG Xueqing, SHAN Renliang, HUANG Baolong. Application research on smooth blasting for cracked soft rock tunneling. Blasting, 2008, 25(3): 12-16.

[4]宗琦. 软岩巷道光面爆破技术的研究与应用[J]. 煤炭学报, 2002, 27(1): 45-49.

ZONG Qi. Study and application of smooth blasting technique in weak rock tunnel[J]. Journal of China Coal Society, 2002, 27(1): 45-49.

[5]魏兆云, 陈国山. 控制爆破技术在采场落矿中的应用[J]. 黄金, 2008, 29(10): 26-28.

WEI Zhaoyun, CHEN Guoshan. Application of controlling blasting technique on ore caving in stopes[J]. Gold, 2008, 29(10): 26-28.

[6]单仁亮, 胡文博, 李兴利. 切缝药管定向断裂爆破软岩模型试验研究[J]. 辽宁工程技术大学学报(自然科学版), 2001, 20(4): 420-422.

SHAN Renliang, HU Wenbo, LI Xingli. Experimental study of directed fracture blasting in soft rock with slotted cartridge[J]. Journal of Liaoning Technical University (Natural Science), 2001, 20(4): 420-422.

[7]谢华刚, 吴玲丽. 切缝药包定向断裂控制爆破研究综述[J]. 工程爆破, 2011, 17(2): 26-30.

XIE Huagang, WU Lingli. Review on research of cutting seam charge directional fracture controlled blasting[J]. Engineering Blasting, 2011, 17(2): 26-30.

[8]岳中文, 杨仁树, 陈岗, 等. 切缝药包空气间隔装药爆破的动态测试[J]. 煤炭学报, 2011, 36(3): 398-402.

YUE Zhongwen, YANG Renshu, CHEN Gang, et al. Dynamic test on silt-charge blasting of air-deck charge[J]. Journal of China Coal Society, 2011, 36(3): 398-402.

[9]张志呈, 廖涛, 陈晓玲. 定向卸压隔振爆破对岩石的损伤破坏效应及其工程应用[J]. 岩石力学与工程学报, 2015, 34(S1): 3082-3086.

ZHANG Zhicheng, LIAO Tao, CHEN Xiaoling. Damage effects to rock and engineering applications of directional pressure relief vibration isolation blasting[J]. Chinese Journal of Rock Mechanics and Engineering, 2015, 34(S1): 3082-3086.

[10]郝亚飞, 张志呈, 蒲传金, 等. 光面护壁爆破在破碎岩体巷道掘进中的应用[J]. 矿业研究与开发, 2009, 29(2): 92-94.

HAOYafei, ZHANG Zhicheng, PU Chuanjin, et al. Application of smooth blasting with borehole wall protection in tunneling in fractured rock[J]. Mining Research & Development, 2009, 29(2): 92-94.

[11]钟冬望, 何理, 操鹏, 等. 基于精确毫秒延时控制的爆破降振试验研究[J]. 煤炭学报, 2015, 40(S1): 107-112.

ZHONG Dongwang,HE Li,CAO Peng, et al. Experimental study of reducing vibration intensity based on controlled blasting with precise time delay[J]. Journal of China Coal Society, 2015, 40(S1): 107-112.

[12]江飞飞, 李向东, 盛佳, 等. 软弱破碎岩体工程地质调查与质量评价[J]. 黄金科学技术, 2016, 24(3): 94-99.

JIANG Feifei, LI Xiangdong, SHENG Jia, et al. Engineering geological investigation and quality evaluation of soft fractured rock[J]. Gold Science and Technology, 2016, 24(3): 94-99.

[13]张强. 岩体爆破性分级研究进展[J]. 工程爆破, 1998, 4(3): 75-79.

ZHANG Qiang. Advance in study on rock blastability classification[J]. Engineering Blasting, 1998, 4(3): 75-79.

[14]夏红兵, 汪海波, 宗琦. 爆破震动效应控制技术综合分析[J]. 工程爆破, 2007, 13(2): 83-86.

XIA Hongbing, WANG Haibo, ZONG Qi. Comprehensive anslysis of controlling technology of blasting vibration effect[J]. Engineering Blasting, 2007, 13(2): 83-86.

[15]付士根, 许开立. 爆破振动效应预报及减震措施[J]. 中国安全生产科学技术, 2006, 2(6): 45-48.

FU Shigen, XU Kaili. Predicting of blast vibration effect and reducing vibration measures[J]. Journal of Safety Science and Technology, 2006, 2(6): 45-48.