涡流热成像动态检测模式的缺陷信号重构方法研究*

魏嘉怡,张来斌,郑文培,贺 敏

(中国石油大学(北京) 机械与储运工程学院,北京 102249)

0 引言

随着现代工业的飞速发展,生产过程中的机械设备和结构愈加大型化、复杂化,装备结构安全服役的风险日益突出[1]。国内外在生产过程中已经发生过很多起结构损伤引起的安全事故,造成重大的经济损失、人员伤亡和环境影响。如:1980年,欧洲北海油田的“基尔兰”号平台因结构损伤造成倾覆,导致123人死亡[2]。因此,有效检测结构的损伤,评定结构的安全性和可靠性,对保证结构装备安全服役,最大限度的避免生产过程中事故的发生具有重要意义。

目前,结构损伤检测技术主要有渗透检测、磁粉检测和超声检测[3-4]。这些检测方式都存在一定的弊端,不适用于复杂结构的检测。涡流热成像检测是近些年发展起来的一项非接触测量的无损检测技术,它不存在提离效应的问题,加热迅速,便于快速检测,并且检测面积大、灵敏度高、使用方便,受被检测对象形状的影响小,特别适合复杂装备结构的检测[5-6]。

涡流热成像的检测模式可以分为静态检测模式和动态检测模式,静态检测时感应线圈和红外热像仪与被测试件的相对位置固定不动,而在动态检测过程中,感应线圈与被测试件有相对的位移。目前,国内外学者针对涡流热成像图像处理方面的研究大部分都是针对静态检测[7-12],针对动态检测模式的研究相对较少。贺敏[13]针对动态检测模式涡流热成像表面发射率不均的问题,运用基于温度梯度的方法和小波变换的方法进行处理,得到了较好的效果。

为了对动态模式涡流热成像检测的缺陷温度信号进行重构,本文提出1种基于区域扫描的方法,通过划分区域并进行相应的运算处理来获得新的温度矩阵,进而重构出包含所有缺陷温度信息的热像图。

1 方法研究

涡流热成像技术以电磁感应原理为基础,当载有交变电流的激励线圈靠近被测导体试件时,由于线圈的磁场作用,会在试件中产生感应涡流,当试件表面或者亚表面存在缺陷时,热量会在缺陷附近聚集,表现为试件表面的温度发生变化,红外热像仪可以捕捉到试件表面的温度变化,通过对采集到的热图像进行分析,可以得到缺陷的相关信息,进而对缺陷进行定性定量分析[14-15]。

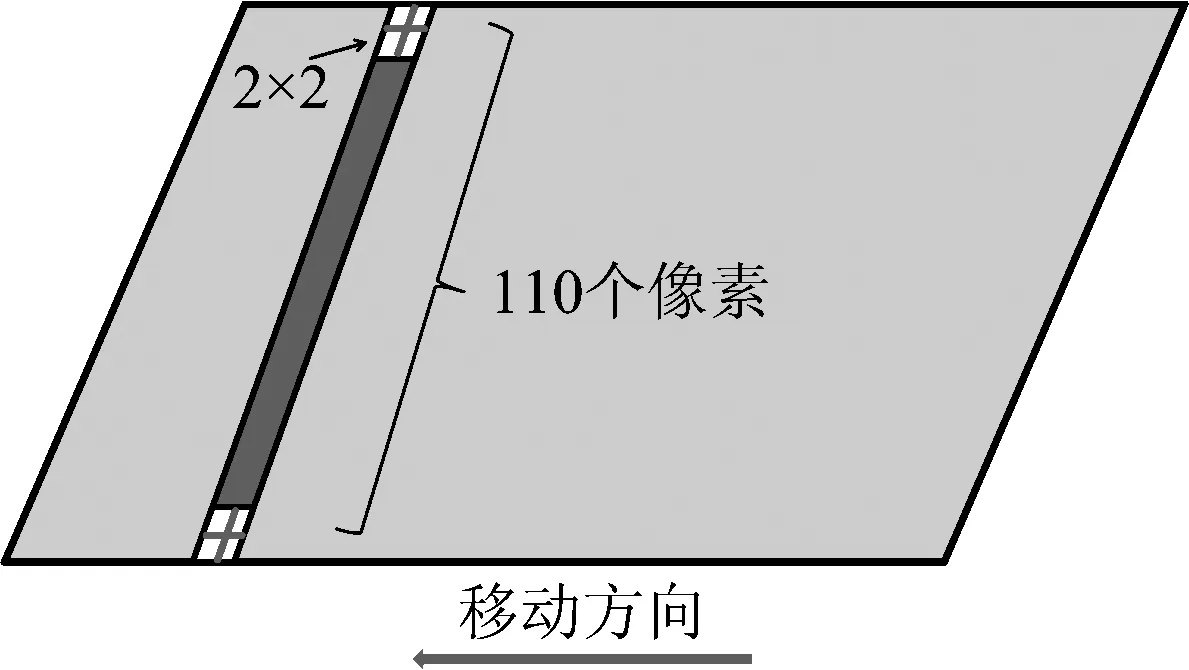

动态模式的涡流热成像检测适用于大型装备的检测,相比于静态检测来说,更加高效省时。为了对动态模式涡流热成像检测的温度信号进行重构,提出1种基于区域扫描的方法。首先选定区域大小及划分准则,在每帧图像的相同位置划分1个矩形区域,在动态检测的过程中,就等同于用这个区域扫描过整个试件。然后在该矩形区域内由上至下依据像素划分若干个相同的小区域,对各个小区域内的温度数据进行相应的运算处理并提取结果,以此作为每个小区域的重构温度,形成新的温度矩阵,进而重构出包含所有缺陷温度信息的热像图。方法原理如图1所示。

图1 区域扫描法Fig.1 Area based method

2 试验装置

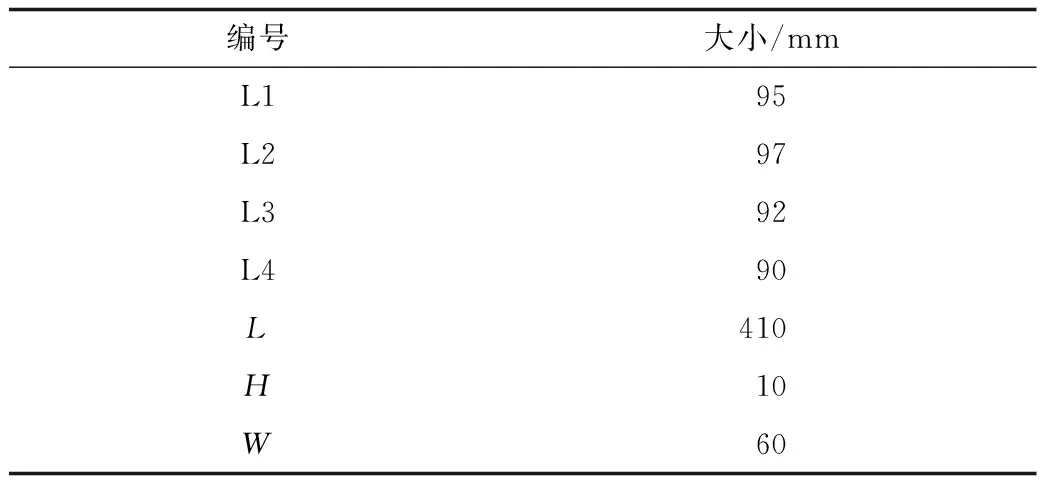

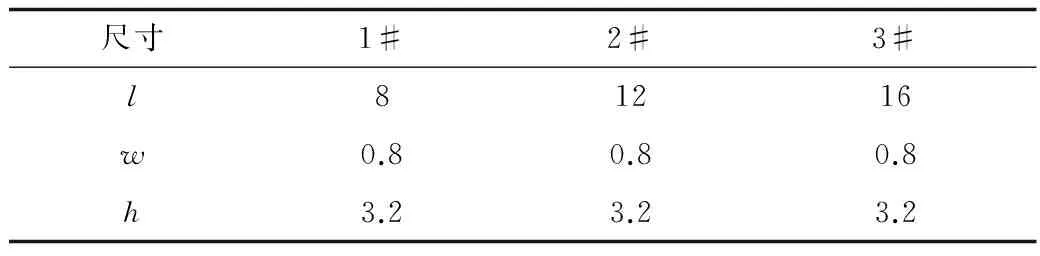

试验中采用的试件材料为45号钢板,钢板上有3处缺陷,如图2所示。缺陷板的尺寸等相关信息见表1,缺陷的形状如图3所示,缺陷的尺寸见表2。

图2 试验缺陷板Fig.2 The experimental defective plate

编号大小/mmL195L297L392L490L410H10W60

图3 缺陷形状Fig.3 Shape of the defect

mm

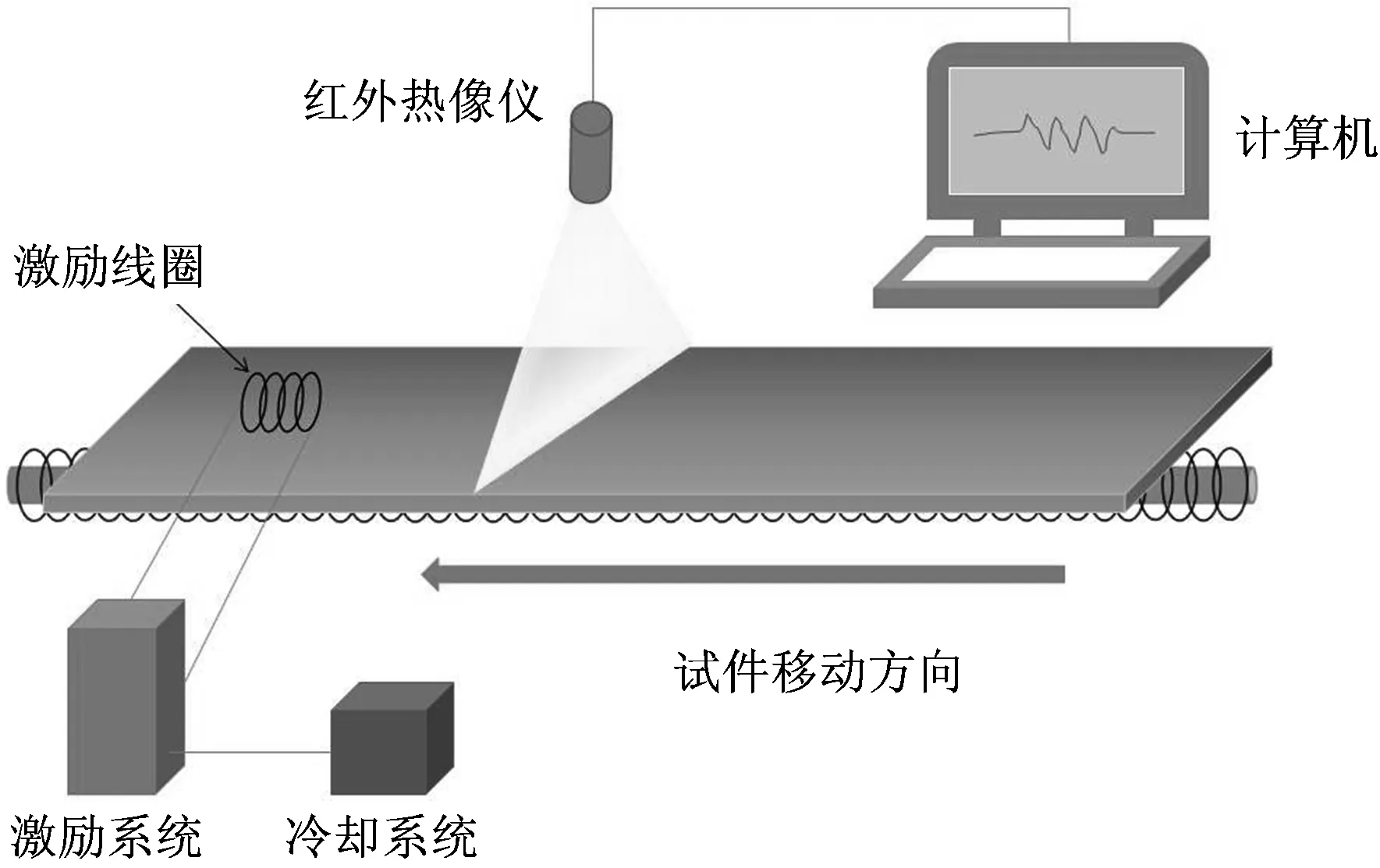

试验装置主要由激励系统、激励线圈、红外热像仪、冷却系统、导轨、被测试件以及计算机组成,原理如图4所示。

图4 试验装置原理Fig.4 Schematic diagram of the experimental setup

将被测试件放在导轨托架上,试验时导轨以3 mm/s的速度匀速带着被测试件移动,其他装置保持固定不动。激励系统向激励线圈提供160 kHz的交变电流30 A,红外热像仪置于试件上方,以30 fps的频率来采集试件表面的温度变化图像并将采集到的信息传递给计算机。冷却系统为激励系统及中空的激励线圈提供循环水,以达到降温的目的。

3 试验结果及分析

3.1 以1像素×1像素为区域进行划分

首先从红外热像仪拍摄到的热图像中选取1帧,在该帧图像上选取1条直线,该直线垂直于试件的移动方向,长度为110个像素大小,然后提取每帧图像相同位置的一列温度信息,将所有的温度信息按时间顺序排列,构成1个新的温度矩阵,以此来进行温度信号的重构,如图5所示。

图5 以1像素×1像素划分的信号重构Fig.5 Signal reconstruction diagram divided by 1×1 pixel

由图5可以看出,以1像素×1像素为大小进行划分和运算得到的新温度矩阵可以重构出试件表面缺陷的温度信号,但是部分无缺陷区域的温度波动比较大。

3.2 以2像素×2像素为区域进行划分

首先对红外热像仪拍摄到的热图像选定矩形区域,在试件移动方向上选取2个像素大小的区域,在垂直于试件移动方向上选取110个像素大小的区域,然后对这个矩形区域进行进一步的划分,从上至下分别划分55个2像素×2像素的小矩形区域,如图6所示。

图6 区域划分Fig.6 Area partition

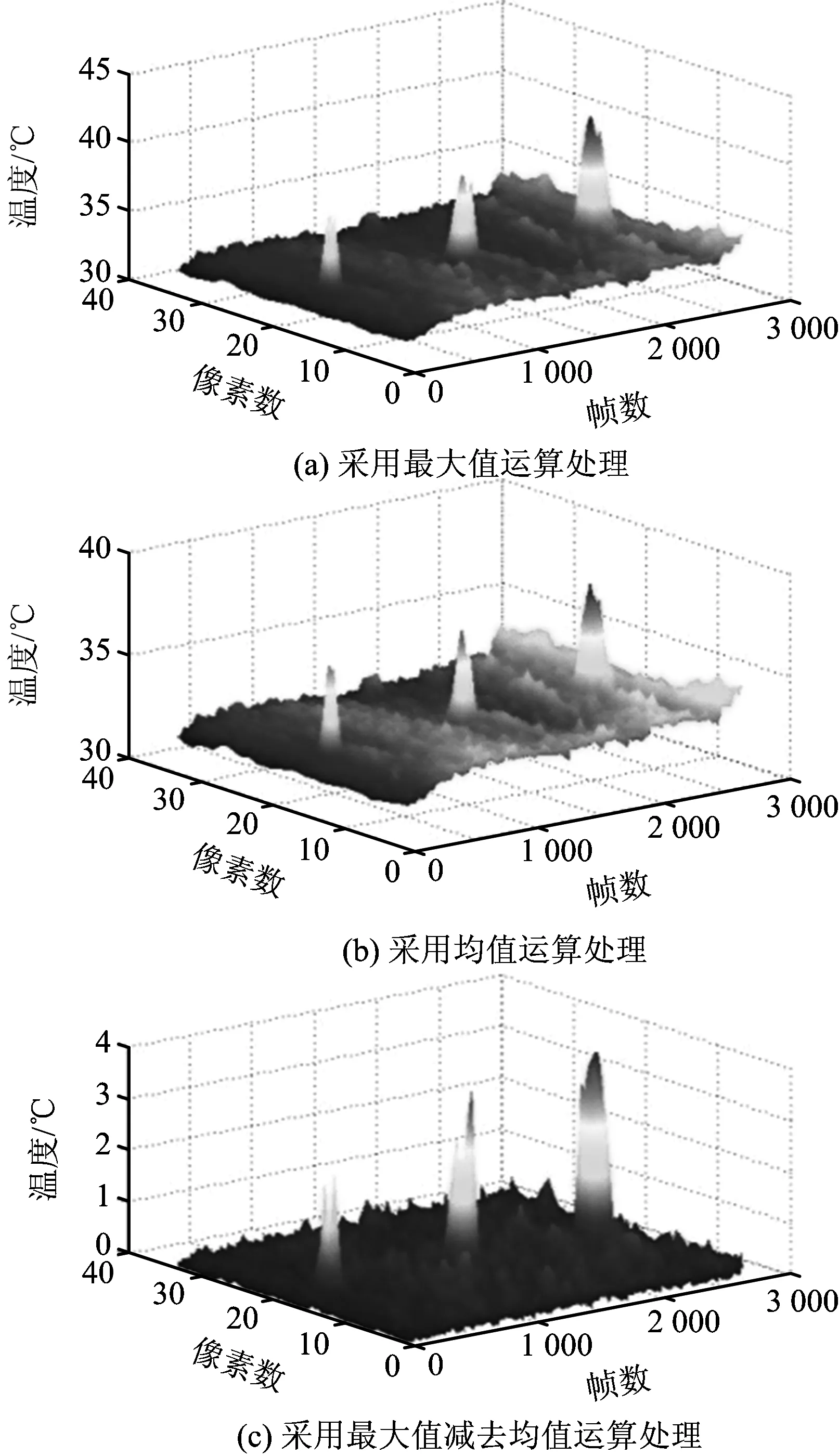

首先分别对每个2像素×2像素的小区域进行运算,选出其最大值,得到该帧图像矩形区域的55个温度值,然后对每帧图像进行相同的运算处理,依据时间顺序排列所得到的温度数据,构成1个新的温度矩阵,最后根据该温度矩阵进行试件表面的温度信号重构,如图7所示。

图7 依据最大值重构得到的温度信号Fig.7 The temperature signal reconstructed by the maximum value

由图7可以看出,通过对各个小区域进行运算,以每个小区域的最大值组成的新温度矩阵可以重构出缺陷的温度信号,但是无缺陷部分的温度信号波动比较大,显示效果不够理想。

然后分别对每个2像素×2像素的小区域进行取均值运算,得到该帧图像矩形区域的55个温度值,再进行与前述运算过程相同的处理方式,最后依据新的温度矩阵进行缺陷的温度信号重构,如图8所示。

图8 依据均值重构得到的温度信号Fig.8 The temperature signal reconstructed by the mean value

由图8可以看出,以每个小区域的均值组成的新温度矩阵也可以重构出缺陷的温度信号,但是无缺陷部分的温度信号波动也比较大,显示效果依然不是非常理想。

因而采用将每个小区域的最大值减去均值这种运算方式,以减弱无缺陷部分温度波动的影响。分别对每个2像素×2像素小区域进行最大值减均值的运算,得到该帧图像的55个温度值,然后进行与前述运算过程相同的处理方式,最后依据新的温度矩阵进行缺陷的温度信号重构,如图9所示。

图9 依据最大值减均值重构得到的温度信号Fig.9 The temperature signal reconstructed by the maximum value minus the mean value

由图9可以看出,以每个小区域的最大值减均值组成的新温度矩阵不但可以重构出缺陷的温度信号,而且缺陷区域的温度信号相对于无缺陷区域更加直观,无缺陷区域的部分噪声信号得到了一定程度上的抑制,缺陷显示更为明显突出,效果比单独使用最大值或均值作为重构温度矩阵时的效果好。

3.3 以其他像素大小为区域进行划分

为了比较划分区域大小对温度信号重构效果的影响,分别对小区域进行3像素×3像素以及4像素×4像素的划分,然后分别采用最大值、均值以及最大值减均值运算进行处理,再依据新的温度矩阵进行缺陷的温度信号重构,如图10、图11所示。

图10 以3像素×3像素划分的信号重构Fig.10 Signal reconstruction diagram divided by 3×3 pixel

图11 以4像素×4像素划分的信号重构Fig.11 Signal reconstruction diagram divided by 4×4 pixel

由图10、图11可知,以3像素×3像素、4像素×4像素为大小进行划分,对该区域进行运算处理也可重构出试件表面缺陷的温度信号,并且依据最大值减均值这种运算方式得到的重构结果比单独选择最大值或均值作为重构矩阵温度数据时的效果要好,但是随着划分区域的增大,缺陷温度信号峰值部分的细节也被弱化,由于垂直于试件移动方向上的像素太少,若扫描区域划分的过大,运算处理时会造成部分有效数据的丢失,效果不如以2像素×2像素划分小区域的重构效果好。

以1像素×1像素划分重构出来的温度信号虽然也能重构出试件表面的温度信号,但是相比于以2像素×2像素划分而言,前者没有降噪的效果,无缺陷部分的温度信号波动较大。所以综合来看,以2像素×2像素划分的区域更适合于本文条件下动态模式涡流热成像检测的缺陷温度信号重构,更有利于对缺陷的后续定性定量分析。

4 结论

1)针对动态模式涡流热成像检测,提出了1种基于区域扫描的方法,结果表明,该方法可以重构出动态检测的缺陷温度信号,有利于后续的图像处理。

2)在对每帧图像的区域进行数据处理时,分别以最大值、均值以及最大值减均值进行运算,结果表明,对区域的数据进行最大值减均值运算得到的结果重构出的缺陷信号显示更为直观突出,并在一定程度上抑制了无缺陷区域的噪声。

3)在对每帧图像进行区域划分时,以3像素×3像素和4像素×4像素进行运算重构出的效果不如以2像素×2像素重构的效果好,缺陷温度信号峰值部分的细节被弱化;而以1像素×1像素重构出来的效果相比于2像素×2像素而言,无缺陷区域温度波动较大,没有降噪的效果,缺陷显示不如后者明显直观。综合来看,以2像素×2像素划分的区域更适合于本文条件下动态模式涡流热成像检测的缺陷温度信号重构,更有利于对缺陷的后续定性定量分析。

[1]郑渝. 机械结构损伤检测方法研究[D].太原:太原理工大学,2004.

[2]王欣. 水下结构物环境载荷分析及疲劳损伤机理研究[D].青岛:中国海洋大学,2012.

[3]白利兵. 电涡流脉冲热成像无损检测技术研究[D]. 成都:电子科技大学,2013.

[4]万琪. 基于遗传算法的涡流热成像检测系统中激励参数优化[D]. 南昌:华东交通大学, 2016.

[5]Weekes B, Almond D P, Cawley P, et al. Eddy-current induced thermography—probability of detection study of small fatigue cracks in steel, titanium and nickel-based superalloy[J]. Ndt & E International, 2012, 49:47-56.

[6]左宪章,常东, 钱苏敏,等. 脉冲涡流热成像裂纹检测机理仿真分析[J]. 激光与红外, 2012, 42(9):998-1003.

ZUO Xianzhang, CHANG Dong, QIAN Sumin, et al. Simulation analysis of crack detecting mechanism using pulsed eddy current thermography[J]. LASER & INFRARED, 2012, 42(9):998-1003.

[7]BIJU N, GANESAN N, KRISHNAMURTHY C V, et al. Defect sizing simulation studies for the Tone-Burst eddy current thermography using genetic algorithm based inversion[J]. Journal of Nondestructive Evaluation, 2012, 31(4): 342-348.

[8]WILSON J, TIAN Gui-yun, MUKRIZ I, et al. PEC thermography for imaging multiple cracks from rolling contact fatigue[J]. NDT & E International, 2011, 44(6): 505-512.

[9]陈怡帆.不锈钢焊缝缺陷脉冲涡流热成像检测的图像处理算法研究[D].成都:电子科技大学,2016.

[10]胡德洲,左宪章,王建斌,等.脉冲涡流热成像缺陷检测图像的因子分析[J].红外技术,2014(12):1009-1015.

HU Dezhou, ZUO Xianzhang, WANG Jianbin, et al. Factor analysis of thermal images for defect detection with pulsed eddy current thermography[J]. Infrared Technology, 2014(12):1009-1015.

[11]常东,左宪章,张云,等. 脉冲涡流热成像图像的BEMD提升小波阈值去噪[J]. 红外技术,2012, 34(6):346-350.

CHANG Dong, ZUO Xianzhang, ZHANG Yun, et al. PEC thermography image de-noising based on the BEMD and lifting wavelet thresholding[J]. Infrared Technology,2012, 34(6):346-350.

[12]YANG Hai-long, GAO Bin, TIAN Gui-yun, et al. Transient-spatial pattern mining of eddy current pulsed thermography using wavelet transform[J]. Chinese Journal of Mechanical Engineering, 2014, 27(4): 768-778.

[13]He M, Zhang L, Li J, et al. Methods for suppression of the effect of uneven surface emissivity of material in the moving mode of eddy current thermography[J]. Applied Thermal Engineering, 2017, 118:612-620.

[14]江蕾, 刘志平, 刘慧龙,等. 涡流激励热成像金属焊缝裂纹检测方法研究[J]. 武汉理工大学学报(交通科学与工程版), 2015, 39(1):129-134.

JIANG Lei, LIU Zhiping, LIU Huilong, et al. Research on detecting weld cracks by eddy current thermography[J]. Journal of Wuhan University of Technology (Transportation Science & Engineering), 2015, 39(1):129-134.

[15]丁汛. 脉冲涡流热成像缺陷检测技术优化研究现状[J]. 价值工程, 2014,33(20):52-53.

DING Xun. Optimization research status of pulsed eddy current thermography defect detection technology[J]. Value Engineering, 2014, 33(20):52-53.