层状复合粉末冶金凸轮的装配应力

齐红敏1,王林山1, 2, 3, 4,梁雪冰1, 2, 3, 4,王磊1, 2, 3, 4,汪礼敏1, 2, 3, 4,张少明1

(1. 北京有色金属研究总院,北京 100088;2. 有研粉末新材料(北京)有限公司,北京 101407;3. 北京恒源天桥粉末冶金有限公司,北京 101407;4. 北京市金属粉末工程技术研究中心,北京 101407)

层状复合粉末冶金凸轮的装配应力

齐红敏1,王林山1, 2, 3, 4,梁雪冰1, 2, 3, 4,王磊1, 2, 3, 4,汪礼敏1, 2, 3, 4,张少明1

(1. 北京有色金属研究总院,北京 100088;2. 有研粉末新材料(北京)有限公司,北京 101407;3. 北京恒源天桥粉末冶金有限公司,北京 101407;4. 北京市金属粉末工程技术研究中心,北京 101407)

利用三维有限元方法建立层状复合凸轮与钢管的过盈装配模型,模拟过盈装配过程中凸轮等效应力的分布规律以及不同内层材料和内层厚度对凸轮装配内应力的缓解效果,并进行实验验证。结果表明:与 45#钢内层材料相比,粉末冶金材料(Fe-Cu-C)具有更好的缓解应力效果, 在过盈量为0.08 mm时,复合凸轮表面应力仅为前者的38%,实验验证表面应力为前者的40%,误差仅为5%,模拟与实验结果基本一致。利用该模型对复合凸轮的层状厚度进行了优化设计,内层厚度允许范围为1.75~2.25 mm,最佳厚度为2.05 mm。

层状复合;凸轮;有限元模拟;过盈装配;应力分析

凸轮轴是汽车发动机五大关键零部件之一,其材料和结构的设计直接影响发动机的功率、油耗以及性能[1-2]。装配式中空凸轮轴具有质量轻、结构设计灵活和材料利用合理等优点,满足当前节能减排的发展需求,已广泛应用于先进汽车发动机[3-5]。装配式凸轮轴是将凸轮和钢管按照一定的角度和位置组装连接而成[4],组装过程中,凸轮内部会产生较大的装配内应力,工作运行过程中,凸轮承受较大的周期性冲击载荷,该内应力易导致凸轮出现裂纹甚至断裂失效[6-8]。传统凸轮是钢材经过锻造、挤压、拉拔以及表面淬火处理等工艺制备而成[9-10]。一些研究者利用粉末冶金近净成形的优点,采用粉末冶金的方法制备凸轮,然后经过热锻、表面淬火等工序,保持凸轮芯部的塑性变形能力、增强表面硬度和耐磨性[11-12]。但这些工艺均存在工序较多、缓解应力较差等不足。北京有色金属研究总院开发了一种制备凸轮的新工艺,该工艺制备的层状复合凸轮,在高硬度、高耐磨的凸轮材料基础上,采用芯部增韧的方法,由内外层状结构的粉末冶金材料通过复合高温烧结而成,二者通过高温冶金结合形成牢固连接[13]。该工艺可减少制备工序,且内层根据不同连接强度装配内应力的需求,选取合适的材料与结构形式来增强内层的塑性变形能力,满足凸轮灵活设计的要求。目前针对该层状复合凸轮的材料和结构设计主要依据实际工作经验和装配试验,而关于复合凸轮内层缓减应力的原理及复合凸轮的材料和厚度尚未见有关文献报道,因此本文根据复合凸轮滚花装配的原理,采用有限元的方法建立复合凸轮过盈装配过程的模拟模型,并进行实验验证,系统地分析内层的材料和厚度参数对应力的缓减效果,为层状复合凸轮的设计和应用提供理论依据。

1 复合凸轮过盈装配模型的建立

1.1 几何模型

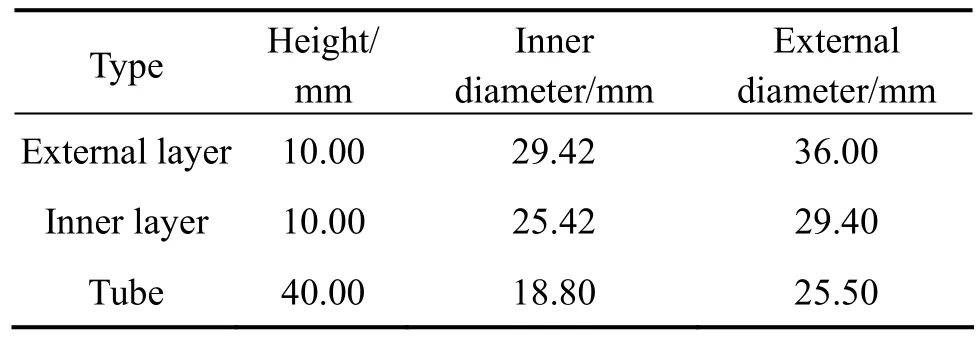

装配式凸轮轴组装过程中,凸轮通过装配机逐一固定在不同位置,彼此之间相互影响很小,因此,在复合凸轮过盈装配模型的建立过程中,只对单个凸轮的过盈装配进行分析。凸轮外轮廓呈桃形,而过盈装配过程中,受力和变形主要集中在凸轮与钢管接触的区域,基圆部分为凸轮最薄弱的部分,考虑简化模拟,复合凸轮模型可简化为与基圆厚度相同的组合圆筒。根据实际工作状况,过盈量取0.08 mm,表1所列为复合凸轮与钢管的具体尺寸参数。

表1 复合凸轮与钢管的尺寸参数Table 1 Size parameters of composite cam and tube

1.2 载荷和边界条件

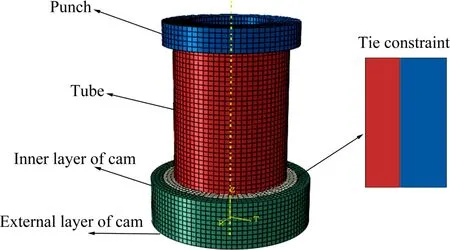

采用非线性有限元软件ABAQUS6.10/standard进行模拟分析,利用其前处理模块建立有限元模型。图1所示为复合凸轮过盈装配模型,其边界条件和加载方式为:固定层状复合凸轮底面,钢管在压头作用下平稳压入凸轮内孔。复合凸轮层状结构是通过高温冶金结合连接在一起的,装配过程中凸轮整体受力,因此模型中的层状结构连接选用绑定方式,将层状结构捆绑在一个整体,约束其所有方向的自由度。

图1 复合凸轮过盈装配模型Fig.1 Model of composite cam for interference assembly process

1.3 接触与摩擦

过盈装配过程中,凸轮内表面与钢管外表面挤压而发生弹塑性变形,根据变形特点,采用库伦摩擦对模型进行分析,f=μp,其中f为摩擦力,p为过盈产生的径向正压力,μ为摩擦因数,无润滑条件下,不同钢件材料取μ=0.125[14]。

1.4 网格划分

根据过盈装配的特点,复合凸轮和钢管均采用六面体实体单元(C3D8I)对变形体进行有限元离散处理。但复合凸轮是2种不同材料组合成的层状结构,内外层材料属性差异较大,在受力过程中变形差异也相对较大。内层与钢管接触,装配过程中承受的径向压力较大,材质较软,装配过程易发生剧烈变形,网格细密划分,并设置再生网格技术,会自动重新细化网格;外层材料较硬,变形较小,网格相对稀疏。钢管网格从接触区域到内孔,逐渐稀疏,形成疏密过渡的合理网格划分,以提高计算精度和效率。

2 装配模拟结果与分析

2.1 不同内层材料的应力分析

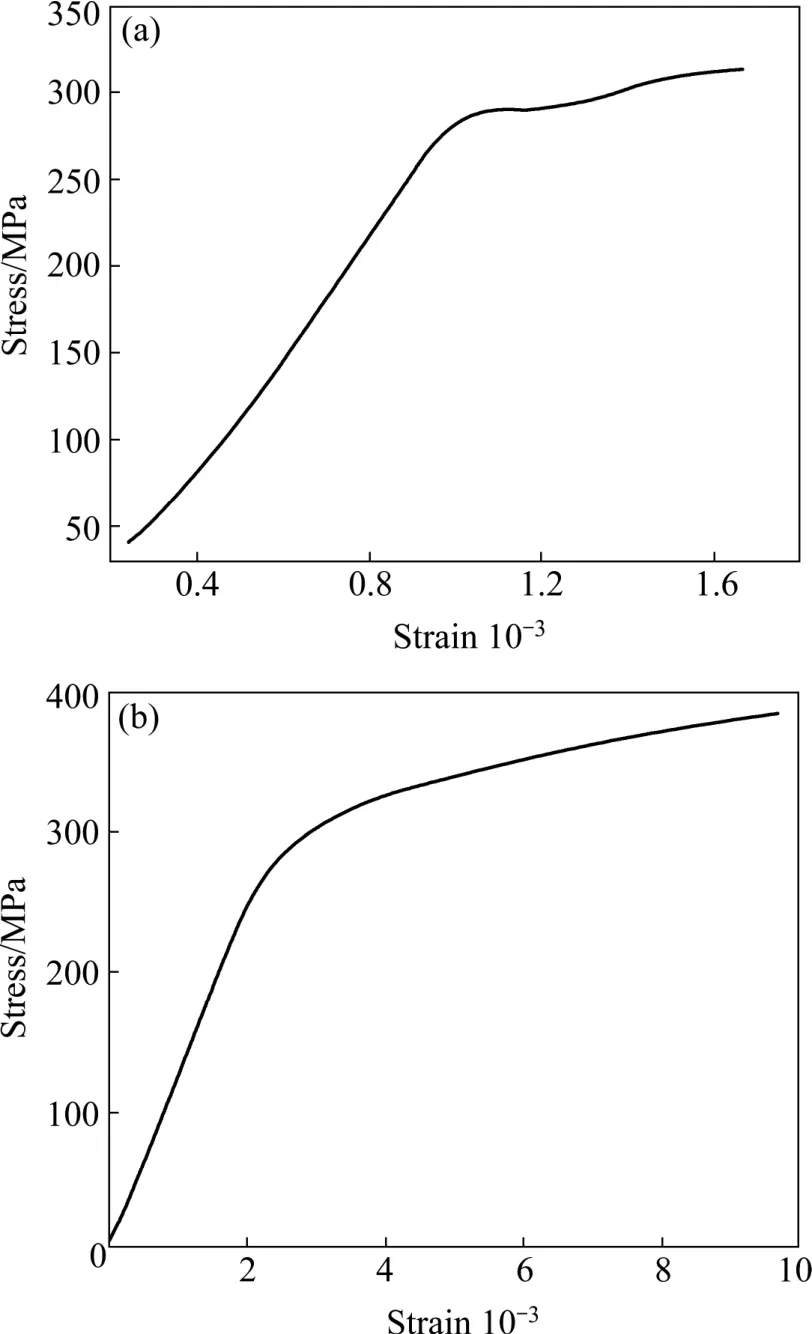

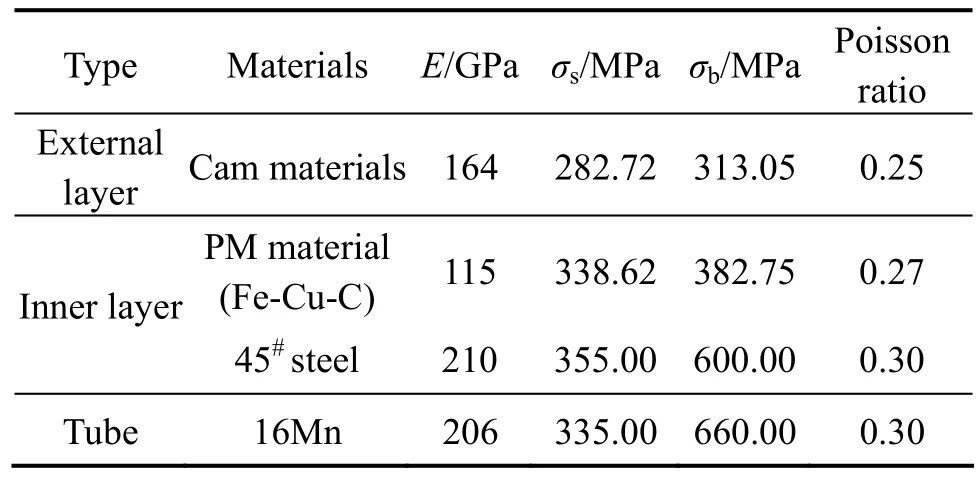

复合凸轮可选择不同的内层材料,这里选取常用的钢材(45#钢)和常用的粉末冶金材料(Fe-Cu-C)作为复合凸轮的内层,外层用高硬度、高耐磨性的粉末冶金凸轮材料,钢管用16Mn,对建立的复合凸轮过盈装配模型的适用性进行验证。图2所示为粉末冶金材料的拉伸曲线,在型号为 WDW-100D电子万能试验机上进行,环境温度为25 ℃,拉伸速率为0.5 mm/min。表2所列为过盈装配模型选用材料的力学性能[15]。

图2 粉末冶金材料的拉伸应力-应变曲线Fig.2 Tensile curve of powder metallurgy

表2 过盈装配模型选用材料的力学性能Table 2 Mechanical properties of the materials for model of interference assembly process

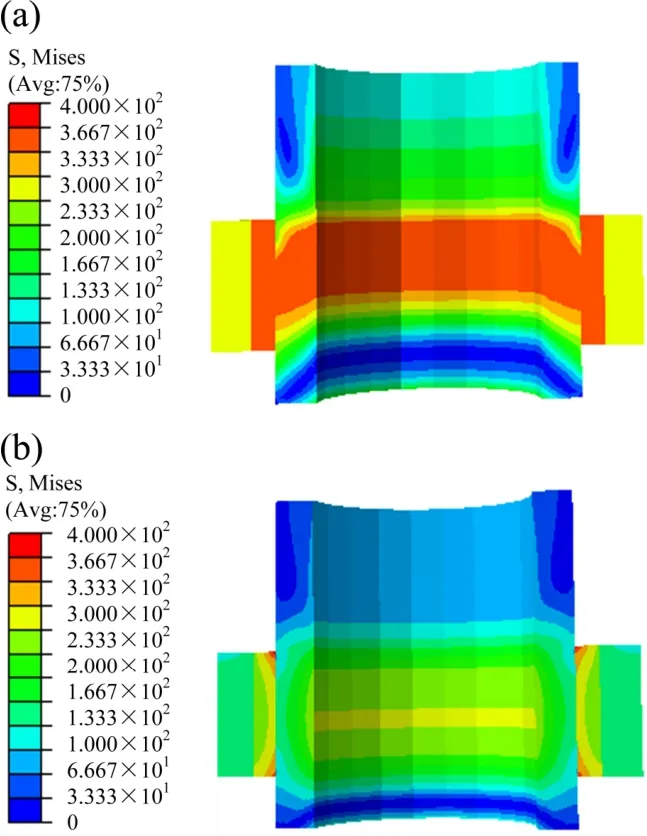

将上述材料参数赋予已建立的复合凸轮过盈装配模型,进行分析计算,并对计算结果进行后视化处理,图3所示为不同内层材料的复合凸轮装配完成后的等效应力分布云图。从图中可以看出在接触压力作用下,内层为 45#钢材时,凸轮内层应力变化不明显,应力缓减过程可等效为装配应力的传递过程,缓解效果不明显。同等过盈量下,内层为粉末冶金材料(Fe-Cu-C)时,应力呈层状分布,变化较大。与 45#钢材相比,内层为粉末冶金材料(Fe-Cu-C)时,等效应力是由里向外逐层递减,分部释放,有效地缓减了装配内应力,效果十分显著。

图3 不同内层材料的复合凸轮过盈装配完成后的等效应力分布云图Fig.3 Equivalent stress distribution for composite cam after assembly

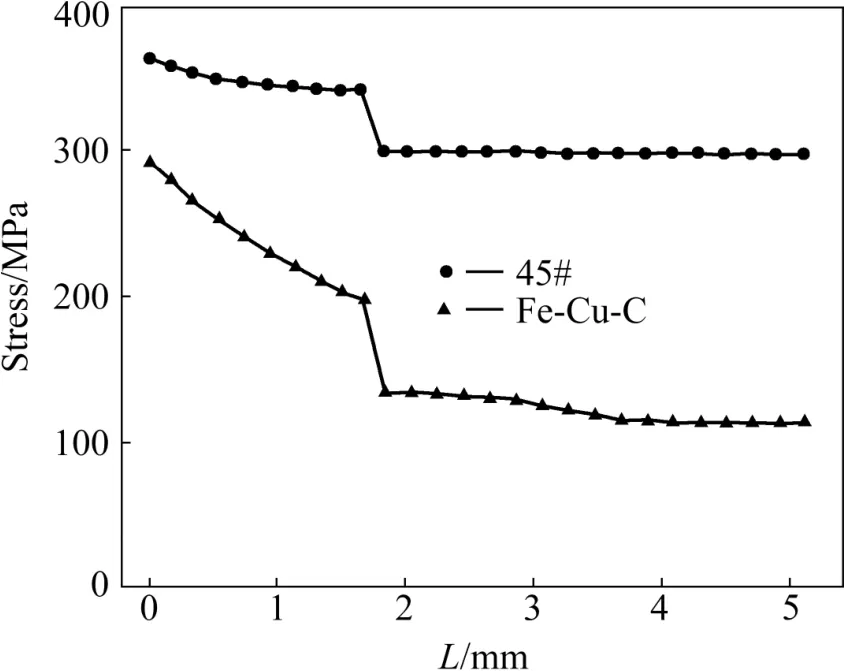

图4所示为凸轮等效应力随凸轮中部壁厚变化曲线。从图中可以看出凸轮与钢管过盈配合产生较大的接触压力,随内层厚度增加应力逐渐缓解,在内外结合处,应力急降。这主要是因为内层在装配应力作用下发生变形,接触到较硬的外层脆性材料很难发生变形,同时外层产生的反作用力使内层进一步变形,应力进一步释放。内层为粉末冶金材料(Fe-Cu-C)时,凸轮内层与钢管接触区域产生应力298 MPa,随壁厚增加应力逐步降低,到凸轮表面为114 MPa。而45#钢材刚性较大,不易发生变形,凸轮表面应力从与钢管的接触压力362 MPa降低到297 MPa。由此可见,粉末冶金材料(Fe-Cu-C)作为复合凸轮的内层时,过盈装配应力缓解效果明显,凸轮表面应力仅为 45#的 38%。根据组合套筒过盈配合产生的径向压力式中:E为弹性模型,r和R分别为为圆环的内外径,可以看出径向压力与弹性模量成正比,45#钢弹性模量较大,凸轮半径的增大对于缓解应力不明显,而粉末冶金材料(Fe-Cu-C)弹性模量相对较小,环层半径影响较大,应力逐渐变小,成层状分布。因此,粉末冶金材料(Fe-Cu-C)更具缓减应力的效果,更适合作为层状复合凸轮的内层材料。

图4 凸轮等效应力随壁厚变化曲线Fig.4 Variation of equivalent stress with the thickness of cam

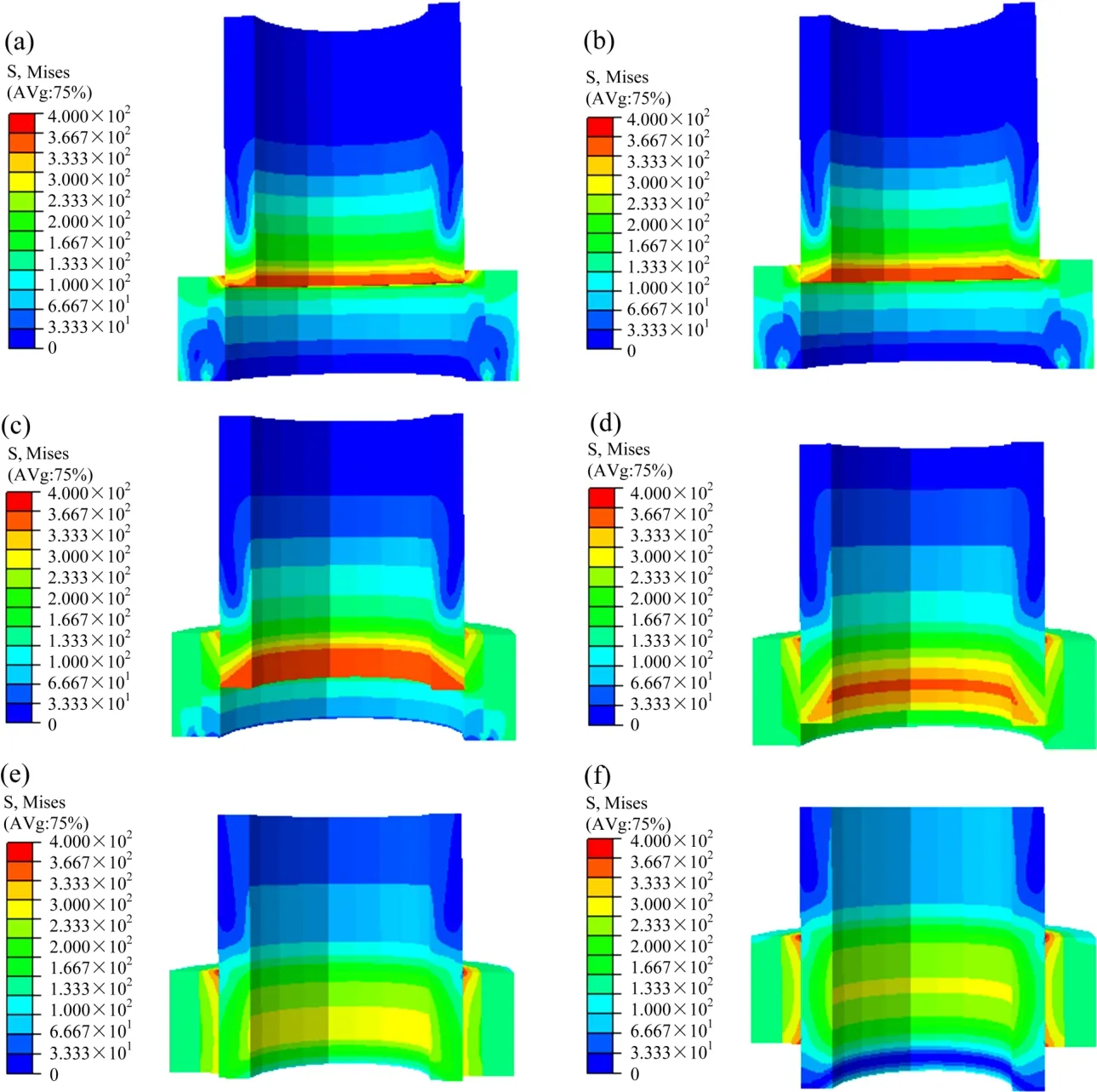

图5 粉末冶金复合凸轮过盈装配不同时刻的等效应力分布云图Fig.5 Equivalent stress distribution of different loading stages for PM composite cam in interferent assembly

2.2 粉末冶金复合凸轮装配过程的等效应力分析

图5所示为粉末冶金复合凸轮过盈装配不同时刻的等效应力分布云图。图 5(a)为复合凸轮与钢管开始接触的阶段,从图中可以看出复合凸轮和钢管在接触边缘产生很大的应力。由于粉末冶金材料(Fe-Cu-C)具有较好的压缩变形能力,复合凸轮在与钢管过盈接触的作用下,粉末冶金内层发生了很大的变形,局部甚至发生塑性变形。外层在内层的作用下只发生了弹性变形。图5(b)为复合凸轮与钢管接触25%的阶段,从图中可以看出二者的应力进一步向下推移。钢管在装配压力的作用下,继续向下运动,复合凸轮和钢管在接触区域进一步发生变形。图 5(c)为复合凸轮与钢管接触50%的阶段,从图中可以看出凸轮内表面的等效应力在摩擦力的作用下略微增大,复合凸轮由于在内层接触区域局部发生了塑性变形,释放了一部分能量,等效应力逐渐得到缓减。图5(d)为复合凸轮和钢管接触75%的阶段,从图中可以看出凸轮内层应力从接触区域层层递减,凸轮在接触区域从上至下,应力逐步减小,凸轮上边缘在摩擦力和接触压力的作用下进一步发生屈服,内表面在摩擦力的作用下有向下流动的趋势。图 5(e)为复合凸轮和钢管完全接触的阶段,从图中可以看出钢管下部的应力逐渐恢复,复合凸轮应力逐渐加强,内层在摩擦力和接触压力的作用下,应力呈斜向下层状递减,外层应力变化不明显。图 5(f)为复合凸轮和钢管装配完成的阶段,从图中可以看出钢管应力完全恢复,说明在装配过程中,钢管只发生弹性变形。复合凸轮内层下部和上部一致均发生塑性变形,这是由于钢管完全压入复合凸轮后,压出部分变形已恢复,复合凸轮的下边缘产生较大的接触压力和摩擦力,局部发生塑性变形。外层应力在内层应力缓解作用下略有增大。

3 装配模型的实验验证

利用粉末冶金成形的方法分别压制层状复合凸轮粉末冶金内外层生坯,并制备 45#钢内层,将 2种内层材料和外层粉末冶金材料复合在一起,高温烧结制成复合层状凸轮。室温条件下,将制备的16Mn钢管分别与不同内层复合凸轮在型号为 WDW-100D的电子万能试验机上进行装配实验,环境温度为25 ℃,压装速率1 mm/min,记录装配压力随时间的变化。装配前,在凸轮外表面圆周方向贴上应变片,利用应变仪检测凸轮外表面装配过程中的环向应力情况,这里的环向应力是测试凸轮外表面的环向应变数据转化而得。

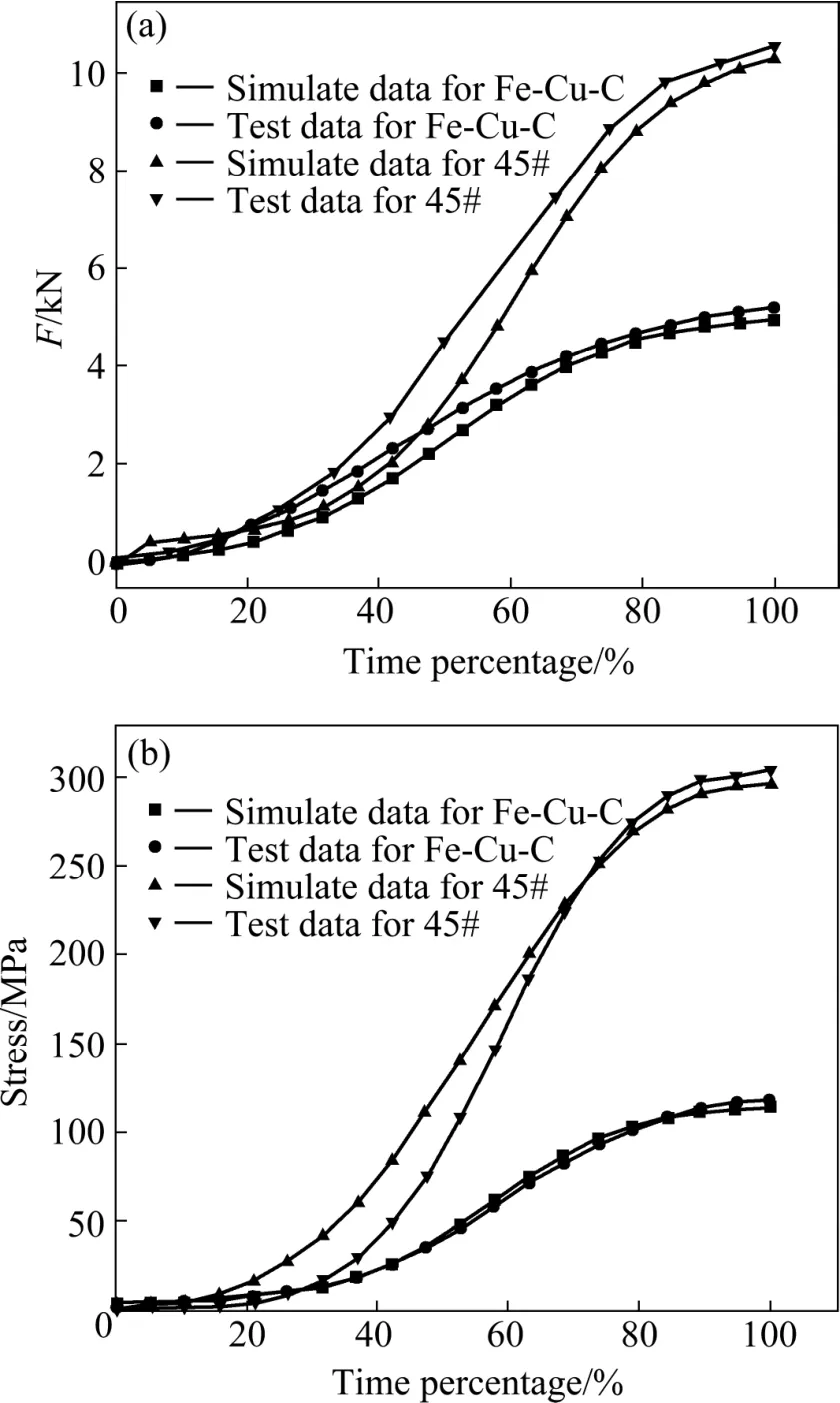

图6 复合凸轮过盈装配模拟与实验的数据曲线Fig.6 Test and simulate data for interference assembly of composite cam

图6所示为复合凸轮过盈装配模拟与实验的数据曲线。从图 6(a)中可以看出,装配压力随装配的进行逐渐增大,内层为粉末冶金材料(Fe-Cu-C)时装配压力较小,装配完成后,压力为4.93 kN,而内层为45#时装配压力为10.31 kN。实验测得二者的装配压力分别为5.19和10.56 kN,实验和模拟数据相差分别为5.0%和 2.4%,误差较小,说明模拟数据可靠。45#钢比粉末冶金材料(Fe-Cu-C)刚性大、不易发生压缩变形,装配过程中产生的接触压力大,摩擦力较大,装配压力也大。从图6(b)中可以看出,复合凸轮中部外表面的应力随着装配的进行开始缓慢增大,当到达复合凸轮中部时,应力急剧增大,最后逐渐处于稳定状态。这是因为应变片在凸轮外表面的中部,刚开始变形只发生在凸轮的上边缘,应力变化不大,到凸轮中部时变形突然传递到凸轮中部外表面,应力会很大。装配完成后,应力趋于稳定,内层材料为粉末冶金材料(Fe-Cu-C)和 45#钢时的凸轮表面应力分别为 114和 297 MPa,应力缓解差距为38%。实验测得的凸轮表面应力分别为 118和 304 MPa,与模拟数据差值分别为3.3%和2.3%。

从以上分析可以得出,层状复合凸轮过盈装配过程中模拟与实验相关的装配压力和应力变化趋势相近,装配完成后,二者数值均差距在 5%范围内。因此,在过盈量为0.08 mm时,通过有限元方法建立的层状复合凸轮与钢管过盈装配过程模型是正确的,可为复合凸轮的材料选用和结构优化设计提供指导。

4 复合凸轮结构的优化设计

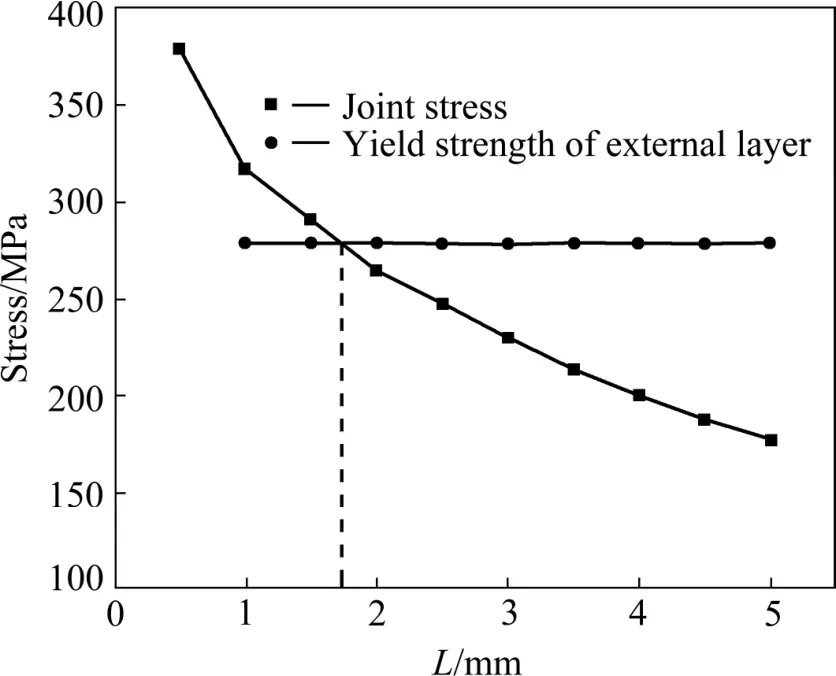

复合凸轮的内层作为接触应力传递的过渡区,具有很好的缓解应力效果,前面已经分析了内层材料对应力的缓解,内层的结构特别是厚度对接触应力的缓解也十分显著。复合凸轮壁厚在实际设计过程中是一定的,而内层厚度既不能太厚也不能太薄。若内层太厚,外层较薄,外层整体承受载荷能力就会大大减弱,根据能量平衡断裂理论[16],当内层由于装配产生的缓解剩余应变能超过外层的承受能时,凸轮极易发生断裂失效;内层太薄,层状结构结合处的应力,超过外层的承受强度,易形成应力集中并产生裂纹,造成凸轮的断裂失效。这里针对过盈量为0.08 mm,凸轮壁厚为5.29 mm的层状结构进行设计分析。图7所示为不同厚度内外层的能量变化,从图中可以看出,随内层厚度增加,外层承受断裂的能力减弱,而内层过盈接触产生的应变能逐步增强,在交点L=2.25 mm处,内层产生的应变能与外层的承受能相等,当厚度 L>2.25 mm时,外层便无法承受内层产生的应变能。因此,内层厚度不能超过2.25 mm。

图7 不同厚度内外层的能量变化Fig.7 Energy of internal and external layer between different thickness

图8所示为内外层结合处的应力与内层厚度的变化关系。从图中可以看出随厚度增大,应力减小,在内层厚度L=1.75 mm处应力减小到282.72 MPa,凸轮层状连接区的应力等于外层材料的屈服强度。在 L<1.75 mm时连接区的应力大于外层的屈服强度,外层脆性材料容易形成裂纹,发生断裂。结合图7和图8的分析,为了保证凸轮在工作状态下不失效,内层厚度必须保持在1.75~2.25 mm范围内。

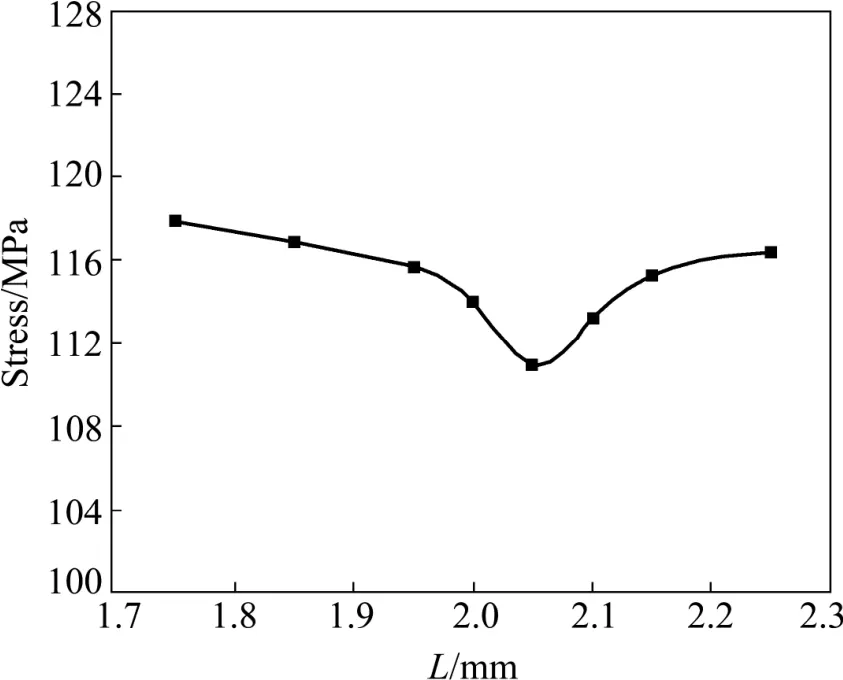

在保证复合凸轮不失效的前提下,应力缓解效果最终体现在凸轮表面的应力,图9所示为凸轮表面应力与内层厚度的变化关系。从图中可以看到,随内层厚度增大,复合凸轮表面应力在1.75~2.25 mm范围内局部会有先降低,后升高的趋势,在L=2.05 mm处应力小,可以作为最适厚度。在缓解应力方面,内层材料的性能起主导作用,内层厚度对应力的缓解影响不大。

图8 内外层结合处的应力与内层厚度的变化Fig.8 Stress distribution of joint of cam layer in different inlayer thickness

图9 凸轮表面应力与内层厚度的变化Fig.9 Surface stress distribution of cam in different inlayer thickness

5 结论

1) 采用有限元分析软件建立了层状复合凸轮过盈装配模型,通过过盈装配实验对模拟结果进行验证,实验与模拟误差值在 5%范围内,与模拟结果基本一致,模型是准确的。

2) 采用粉末冶金材料(Fe-Cu-C)和45#钢作为复合凸轮内层,进行过盈装配模拟分析,在相同过盈量0.08 mm的作用下,粉末冶金内层材料具有更好的缓解应力效果,凸轮环向表面应力为114 MPa,仅为45#钢材内层的38%,更适合作复合凸轮的内层材料。

3) 应用层状复合凸轮过盈装配模型,得出层状复合凸轮内层在厚度为 1.75~2.25 mm的范围时外层不会发生断裂,内层的最佳厚度为2.05 mm。

REFERENCES

[1]周巧玲. 浅谈汽车发动机的轻量化[J]. 科技资讯, 2011, 8(35): 128-129. ZHOU Qiaoling. Introduction to automobile engine lightweight [J]. Journal of Information Science and Technology, 2011, 8(35):128-129.

[2]潘斯宁, 黄传刚, 杨双华, 等. 发机轻量化技术研究[J]. 汽车工艺与材料, 2013, 28(5): 58-61. PAN Sining, HUANG Chuanggang, YANG Shuanghua, et al. Technology research of engine lightweight[J]. Automobile Technology & Material, 2013, 28(5): 58-61

[3]王林山, 梁雪冰. 中空凸轮轴制备工艺发展现状[J]. 内燃机, 2015, 30(2): 38-41. WANG Linshan, LIANG Xuebing. Present status and trends of hollow camshaft manufacturing technology[J]. Internal Combustion Engines, 2015, 30(2): 38-41.

[4]龙建勇, 方学周. 装配式凸轮轴加工工艺及其发展趋势[J].汽车工艺师, 2014, 26(12): 57-60. LONG Jianyong, FANG Xuezhou. Assembled camshaft processing technology and its development trend[J]. Modern Components, 2014, 26(12): 57-60.

[5]王林山, 梁雪冰, 李改, 等. 粉末冶金组合烧结中空凸轮轴的组织与性能[J]. 粉末冶金材料科学与工程, 2015, 20(6): 959-964. WANG Linshan, LIANG Xuebing, LI Gai, et al. Microstructure and properties of assembled hollow camshaft prepared by powder metallurgy combined sintering[J]. Materials Science and Engineering of Powder Metallurgy, 2015, 20(6): 959-964.

[6]YU Z, XU X. Failure analysis of a diesel engine gear system consisting of camshaft and crankshaft gears[J]. Journal of Failure Analysis & Prevention, 2007, 7(2): 119-126.

[7]ESCOBAR J A. Stress and fatigue analysis of svi-tested camshaft lobes[D]. Virginia Polytechnic Institute and State University, 1996: 19-22.

[8]马天源, 李发宗, 邓艳宁, 等. 柴油发动机凸轮轴疲劳断裂研究[J]. 机械设计与制造, 2013, 28(1): 140-142+145. MA Tianyuan, LI Fazhong, DENG Yanning, et al. Diesel engine camshaft fatigue fracture[J]. Machinery Design & Manufacture, 2013, 28(1): 140-142+145.

[9]汪博文, 尹必峰, 卢振涛, 等. 激光表面织构技术在球墨铸铁凸轮表面的应用试验研究[J]. 燕山大学学报, 2014, 52(4): 306-311. WANG Boweng, YING Bifeng, LU Zhengtao, et al. Laser surface texture technology application experimental study on the surface of the CAM in nodular cast iron[J]. Journal of Yanshan University, 2014, 52(4): 306-311.

[10]WIESNER P, MUSTER M, BINDER T, et al. Cam unit for a constructed camshaft: U.S. Patent 8887681[P]. 2014-11-18.

[11]BONSE R, SCHELLBACH J, WOLF J. Method for manufacturing cams for omposite camshafts: U.S. Patent 8375580[P]. 2013-02-19.

[12]钟兆鹏. 凸轮精锻塑性成形工艺及数值模拟分析[D]. 吉林大学, 2012: 7-10. ZHONG Zhaopeng. Technological analysis and numerical simulation for precision forming of cam[D]. Jilin University, 2012: 7-10.

[13]WANG Linshan, WANG Limin, GUO Zilei, et al. Composite cam sheet from powder metallurgy and preparation method therefore: WO, WO2013044594 A1[P]. 2013-04-04.

[14]桂立丰. 机械工程材料测试手册(腐蚀与摩擦学卷)[M]. 沈阳:辽宁科技技术出版社, 2002: 825-870. GUI Lifeng. Mechanical Engineering Material Testing Manual (Corrosion and Tribology Roll) [M]. Shenyang: Liaoning Science and Technology Press, 2002: 825-870.

[15]刘鸣放, 刘胜新. 金属材料力学性能手册[M]. 北京: 机械工业出版社, 2011, 1: 354-370. LIU Mingfang, LIU Shengxin. Handbook of Metal Material Mechanics Performance[M]. Beijing: Mechanical Industry, 2011, 1: 354-370.

[16]宋彦琦, 吕艳伟. 有限变形理论能量释放率增率形式[J]. 工程力学, 2011, 28(5): 49-53. SONG Yanqi, LÜ Yanwei. Energy release rate increase rate in the form of finite deformation theory[J]. Engineering Mechanics, 2011, 28(5): 49-53.

(编辑 高海燕)

Assembly stress of powder metallurgy cam with composite layer structure

QI Hongmin1, WANG Linshan1,2,3,4, LIANG Xuebing1,2,3,4, WANG Lei1,2,3,4, WANG Limin1,2,3,4, ZHNAG Shaoming1

(1. General Research Institute for Nonferrous Metals, Beijing 100088, China; 2. GRIPM Advanced Materials Co., Ltd. 101407, China; 3. Beijing Hengyuantianqiao Powder Metallurgy Co. Ltd., Beijing 101407, China; 4. Beijing Engineering Research Center for Metal Powder, Beijing 101407, China)

Three-dimensional finite element simulation method was applied to establish the model of composite cam for interference assembling process. The equivalent stress distribution of composite cam in the assembling process was analyzed. The effects of inlayer thickness and material of inlayer on assembly stress of composite cam were discussed. Meanwhile, the experiment of assembly was performed to validate the model. Compared with 45#steel inlayer material for composite cam, powder metallurgy (Fe-Cu-C) material can preferably ease stress in the assembly process. When the magnitude of interference between the cam and tube is 0.08 mm, the surface stress for powder metallurgy (Fe-Cu-C) inlayer material is 38% of that for 45#steel inlayer material, and the result is 40% through experimental verification. It turns to be roughly accordant for data between simulation and experiment with its error of 5%. By using the model, optimization design of layer structure is processed on different thickness and the allowed thicknesses for inlayer rang from 1.75 to 2.25 mm, and the optimized thickness is 2.05 mm.

composite layer; cam; finite element simulation; interference connection; stress analysis

TF124

A

1673-0224(2017)01-79-07

高档数控机床与基础制造装备科技重大专项项目(2012ZX04009011);国家自然科学基金专项基金项目(51341003);国家高技术研究发展计划 863课题(2013AA031101);北京市科技技术项目(Z151100003715011);增材制造(3D打印)等高端设备制造技术创新与产业培育(Z15110003715011)

2016-01-18;

2016-03-30

张少明,教授级高工。电话:010-82241884;E-mail: shmzhang@gripm.com