基于HCNAM-BN的化工过程爆炸事故致因链分析*

田 震,宋博达

(华南理工大学 安全科学与工程研究所,广东 广州 510640)

0 引言

化工过程爆炸事故具有突发性、危害严重性和多因素风险耦合致因性[1-3]。为探明事故风险耦合机理,国内外学者做了大量研究,Liou等[4]针对航空运输风险提出了基于DEMATEL-ANP方法的混合分析模型,研究了各风险因子之间的相互作用关系;刘堂卿等[5]通过分析空管安全风险,提出了单因素、双因素和多因素耦合风险概念,并指明了计算方法,但未深层次分析各风险因子之间的交互影响;刘全龙等[6]采用耦合度模型对煤矿事故风险因子间的耦合作用进行了分析,但计算过程复杂且未说明事故演化的过程。在量化研究复杂系统风险耦合演化路径的问题上,BN具有明显优势,可依靠条件概率表达风险因子间的相互作用强度,但当前BN在系统安全方面的应用研究主要依靠故障树的映射[7-8],未考虑各风险因素之间的相互作用关系。因此,结合风险耦合理论与BN研究事故风险因素关联特性和事故演化路径,为从源头上预防化工过程爆炸事故提供了新思路。

以下通过构建HCNAM,并分析国内外44起化工过程爆炸事故,研究风险因子交互耦合对化工过程爆炸事故的致因重要度,结合耦合概率与二态分布,运用BN找出事故最可能原因、计算演化过程可能形成的各事故致因链的发生概率及确定事故网络关键节点。

1 化工过程爆炸事故多因素风险耦合分析

1.1 化工过程爆炸事故HCNAM构建

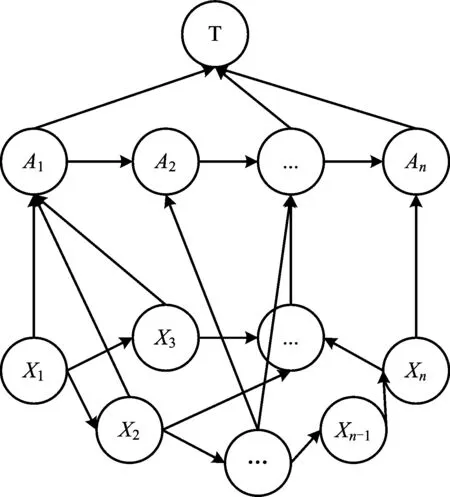

图2 HCNAM风险因子微观耦合结构Fig.2 HCNAM risk factors coupling structure (on the micro level)

风险以物质流、能量流和信息流为载体依托[9],沿某一规律链交互耦合并演化传递形成事故链[10]。多条事故链在一定时间和空间内非线性耦合即形成化工过程爆炸事故层次耦合网络,其空间立体结构如图1所示。依据风险耦合理论[11],风险因子耦合的结果包含2个层面,一是风险因子产生量变,导致风险扩大或减小;二是形成新的风险。风险因子X={X1,X2,…,Xn}通过同质耦合或异质耦合形成新风险状态A={A1,A2,…,An},共同构成空间立体网络的基本节点,其中,X是爆炸事故场景引发事件,A是事故场景演化发展成为顶事件T的必要条件,属于过程事件。因子间的交互影响关系可抽象为连接各节点的有向边,同各节点形成自下而上的多条事故链,构成事故场景演化环节。

图1 层次耦合网络空间立体结构Fig.1 Spatial three-dimensional structure of the hierarchical coupling network

为合理展现事故风险因素的微观耦合关系,将事故风险因素进行归纳分析得到15项风险因子,构成演化环节的外部耦合影响层和内部耦合交互层。外部耦合影响层由组织管理因素构成,直接影响人的安全行为、设备的安全状态及环境的安全状况,结构上存在直接影响和非线性作用关系。内部耦合交互层则由人员、设备和环境因素构成,其风险因子之间的交互耦合作用关系具有明显的不确定性。风险因子耦合形成的新风险状态构成耦合演化层,其交叉演化并突破安全阈值即形成爆炸事故,主要表现载体为物质交互紊乱、信息传递失效和能量异常变化。HCNAM风险因子微观耦合结构图如图2所示。

因此,构建HCNAM的重点在于依据层次结构查找上述15类风险因子中可能导致爆炸事故发生的各种子类风险因子,以及各子类风险因子可能耦合形成的风险状态,并根据已有知识明确耦合过程中风险因子之间的相互作用及依赖关系,形成空间立体网络结构。

1.2 化工过程爆炸事故双因子耦合统计分析

为进一步明确风险因子间的耦合关系,并探求风险因子交互耦合作用对事故致因的重要性,对近年来涉及化工生产及维护过程的爆炸事故进行双因子耦合概率统计,并对耦合致因重要度进行分级,具体步骤如下:

1)事故案例收集。事故案例来源于国家各级安监部门公布的事故调查报告及国外相关数据库公布的事故调查信息,其中包括我国发生的化工过程爆炸事故38起,如山东滨源化学有限公司“8·31”重大爆炸事故;国外发生的典型化工过程爆炸事故6起,如美国西弗吉尼亚州拜耳作物科学工厂爆炸事故等。

2)双因子耦合风险状态确定。依据图2中的15种风险因子分类,归纳得出每起事故的致因因子并进行两两结合,确定为耦合风险状态,同时计数为1,表示在该起事故中某两因子间存在交互耦合作用。

3)双因子耦合概率计算。统计44起事故中各双因子耦合风险状态出现的次数并计算其概率。双因子耦合风险状态出现概率越小,代表其耦合作用对事故发生的影响程度越低,即呈现较低的耦合致因重要度;出现概率越大,耦合致因重要度越高。

4)耦合致因重要度分级。借鉴耦合度模型[12]对耦合作用强度的分级方法,将双因子耦合致因重要度按概率大小划分为弱耦合致因(0%~30%]、中度耦合致因(30%~70%]和强耦合致因(70%~100%)等3级,得到化工过程爆炸事故双因子耦合致因树状图,如图3所示。

图3 化工过程爆炸事故双因子耦合致因树状图Fig. 3 Tree diagram of chemical process explosion accidents caused by two-factor risk coupling

分析表明,91种双因子耦合风险状态中,47种呈现弱耦合致因。在中度和强度耦合致因状态中,规章制度不健全(O1)和操作错误(H4)两因子耦合形成风险(O1,H4)出现的频率最高,为75%。其次,规章制度不健全(O1)和监护失误(H5)之间也具有较强的耦合致因作用,出现频率为72.73%。总体分析,规章制度不健全(O1)、教育培训不足(O2)、安全意识薄弱(H1)、操作错误(H4)、监护失误(H5)、设备设施缺陷(M1)及防护缺陷(M2)这7种因子之间耦合形成风险的概率较大。为预防事故发生,应着重采取措施,避免7种因子之间相互耦合导致风险扩大。

2 HCNAM转化为BN

BN用有向无环图的形式表达随机变量间的关联特性,用条件概率分布的形式表示关联强度[13]。因此,基于BN与HCNAM结构相似且其在处理不确定性方面的优势,可将HCNAM分析模型转化为BN对化工过程爆炸事故演化过程进行定量分析。

HCNAM转化为BN拓扑结构的关键在于明确各节点的条件概率分布,用以表示节点间的交互影响关系。由于HCNAM的外部耦合影响层和内部耦合交互层均考虑各因素之间的相互作用关系,因此条件概率已不服从故障树-贝叶斯网络模型中的(0,1)二态分布,而是区间(0,1)的某个值,其具体值可通过对风险因素耦合的数理统计结合专家经验或相关研究确定。而耦合演化层,由于事件A的发生需要特定的必要条件,例如物料泄漏与空气混合达到爆炸极限并遇点火源形成爆炸,因此条件概率依旧遵循(0,1)二态分布。

用l={l1,l2,…,ln}表示节点集合,则基本事件到顶事件的贝叶斯网络推理服从联合条件概率分布:

(1)

式中:Pa(li)为li的父节点初始状态分布;P(li|Pa(li))为li初始状态分布。

3 应用研究

氯乙烯单体槽是氯乙烯聚合工艺过程中的重要设备,其涉及高压工作环境及易燃易爆的氯乙烯介质,因此极易发生爆炸性混合气体爆炸[14]。为综合评判生产过程中造成氯乙烯单体槽爆炸性混合气体爆炸事故的主要事故链及关键风险点,并验证HCNAM-BN模型的有效性,对氯乙烯单体槽爆炸性混合气体爆炸事故进行分析如下:

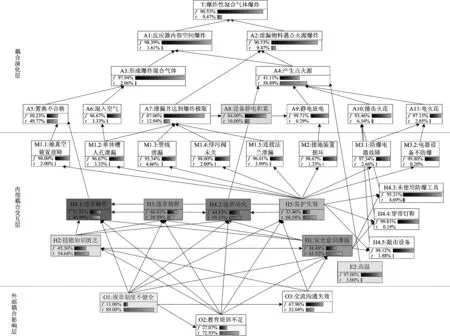

3.1 氯乙烯单体槽爆炸性混合气体爆炸事故HANCM-BN模型

依据提取得出的15类风险因子所涉及的内容,对某氯乙烯单体槽单元进行风险辨识,并依据双因子耦合致因重要度确定因子间相互耦合关系,输入GeNIe 2.0软件得到氯乙烯单体槽爆炸性混合气体爆炸事故HCNAM-BN模型如图4所示,图中t表示事件发生,f表示事件不发生。

图4 氯乙烯单体槽爆炸性混合气体爆炸事故HCNAM-BN模型Fig.4 HCNAM-BN model of the explosive mixed gas explosion accidents

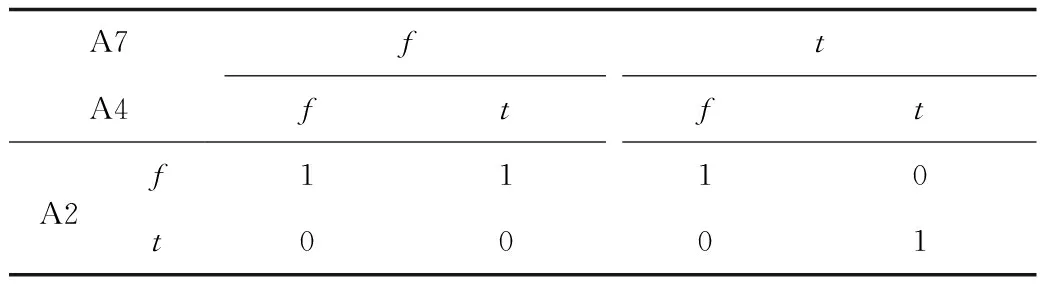

依据风险因子耦合概率统计结果并结合专家经验确定先验概率和条件概率表,输入模型中得到氯乙烯单体槽爆炸性混合气体爆炸事故发生的概率为P(T)=0.094 7。以耦合演化层A2泄漏物料遇点火源爆炸和内部耦合交互层H5监护失效为例,其条件概率表分别如表1和表2所示。

表1 耦合演化层A2泄漏物料遇点火源爆炸条件概率

3.2 分析讨论

3.2.1 后验概率计算

后验概率是经概率修正后得到的更符合实际情况的估计[15]。假定顶事件爆炸性混合气体爆炸事故(T)发生,即P(T)=1,进行反向推算,求得各风险因子的后验概率如图5所示。由分析结果可知:若事故发生,则最可能的事故根本原因为O1规章制度不健全和O2教育培训不足;最可能的人员因素为H5监护失效和H4.2违章动火;最可能的设备因素为M1.3管线泄漏和M1.5连接法兰泄漏。

表2 内部耦合交互层H5监护失效条件概率

图5 各风险因子后验概率与先验概率Fig. 5 Prior probabilities and posterior probabilities of the risk factors

3.2.2 事故致因链发生概率计算

采用逆向推理方法求取各事故致因链的发生概率。由顶事件开始,选取其某一父节点输入节点证据(即设该节点事件发生)并确定该父节点为下级子节点,依次向下推理直至事故链根事件结束。当耦合演化层某子节点风险的发生需多个父节点同时发生风险时,同级输入多个节点证据并逐一向下推理得到事故链式结构。运用公式(1)求取该事故链发生的概率。以最大概率事故致因链为例,其发生概率P=0.031 6,链式结构如图6所示。

图6 事故发生的最大概率事故链Fig.6 Accident causation chain with the maximum probability of occurrence

实际生产中,规章制度不健全易导致员工违反动火作业审批制度进行违章动火作业,同时由于监督检查制度落实不到位,造成监护失效,在发生因管线未进行定期维护保养导致物料泄漏的情况下,未能及时制止违章动火行为,造成泄漏物料在空气中达到爆炸极限并遇点火源发生爆炸。可见,该过程呈现复杂的“人-机-管”风险耦合交互影响特性。

3.2.3 关键节点分析

采用敏感度分析辨识贝叶斯网络结构中的关键风险点。敏感度分析综合考虑了各节点间的关联程度以及网络结构,表示局部参数变化对目标节点的影响,节点敏感度越高,对目标影响越大。通过在耦合演化层设置不同的节点目标,分析得出H4.1,H3,H1,H5对反应器内部形成爆炸性混合气体影响较大,H3,H4.2,H1,H5对产生点火源影响较大,H5对物料泄漏影响最大。综合分析整个网络共辨识出10个关键风险点,如图4所示,不同灰度代表不同的敏感度大小,灰度越大,敏感度越高,具体敏感度大小排序为:H4.1>H4.2>H3>H1>H5>A8>H2>E2>O1>O2。因此,为防范事故发生应着重提高员工的安全意识,杜绝违章指挥、违章操作和违章动火行为的发生;并做好监督检查工作,及时排查设备隐患并定期对设备进行维修保养。

4 结论

1)在辨识主要风险因子的基础上,将化工过程爆炸事故微观耦合过程分为3个层次:外部耦合影响层由组织管理因素构成,直接影响人、机、环等因素构成的内部耦合交互层;外部和内部风险因子通过交互耦合形成新的风险状态,如物质交互紊乱、信息传递失效和能量异常变化等,构成耦合演化层。

2)从风险耦合致因角度对近年来国内外44起化工过程爆炸事故进行统计分析并将耦合致因重要度进行分级,发现91种双因子耦合风险状态中,47种呈现弱耦合致因特性;7种因子双耦合形成风险的概率较大,其中,规章制度不健全和操作错误2个因子耦合形成风险概率最高。

3)HCNAM-BN从多因素风险耦合角度研究化工过程爆炸事故风险因素关联特性和事故演化路径,可找出事故发生的最可能原因、定量分析各事故致因链的发生概率及确定事故网络结构关键节点,可为采取措施从化工过程薄弱和关键环节防范爆炸事故提供依据。

[1] Adedigba S A, Khan F, Yang M. Process accident model considering dependency among contributory factors[J]. Process Safety & Environmental Protection, 2016, 102:633-647.

[2] 姚锡文,许开立,王贝贝,等.石化装置火灾爆炸贝叶斯网络与防护层集成分析[J].中国安全生产科学技术,2014,10(3): 95-100.

YAO Xiwen, XU Kaili, WANG Beibei,et al.Integrative analysis of Bayesian networks and LOPA for fire and explosion in petrochemical plant[J].Journal of Safety Science and Technology,2014,10(3): 95-100.

[3] Leveson N G.Applying systems thinking to analyze and learn from events[J].Safety Science,2011,49(1):55-64.

[4] Liou J J H, Tzeng G H, Chang H C.Airline safety measurement using a hybrid model[J].Journal of Air Transport Management, 2007,13(4):243-249.

[5] 刘堂卿,罗帆.空中交通安全风险构成及耦合关系分析[J].武汉理工大学学报(信息与管理工程版), 2012,34(1):93-97.

LIU Tangqing, LUO Fan. Analysis on constitution and coupling of air traffic security risk[J]. Journal of WUT(Information & Management Engineering), 2012,34(1):93-97.

[6] 刘全龙,李新春,王雷.煤矿事故风险因子耦合作用分析及度量研究[J].统计与信息论坛,2015,30(3):82-87.

LIU Quanlong, LI Xinchun,WANG Lei.Analysis and measurement of risk factors coupling in coal mine accidents[J]. Statistics & Information Forum, 2015,30(3):82-87.

[7] 张津嘉,许开立,王贝贝,等.特别重大煤矿瓦斯爆炸事故致因分析及管理模式研究[J].中国安全科学学报,2016,26(2):73-78.

ZHANG Jinjia, XU Kaili, WANG Beibei, et al. Extraordinarily serious gas explosion accidents in coal mines: analysis of causes and research on management mode[J].China Safety Science Journal,2016,26(2):73-78.

[8] Zarei E, Azadeh A, Khakzad N, et al. Dynamic safety assessment of natural gas stations using Bayesian network[J].Journal of Hazardous Materials,2017,321(1):830-840.

[9] 龙妍. 基于物质流、能量流与信息流协同的大系统研究[D]. 武汉: 华中科技大学, 2009.

[10] 黄浪,吴超,王秉.基于熵理论的重大事故复杂链式演化机理及其建模[J].中国安全生产科学技术,2016,12(5):10-15.

HUANG Lang, WU Chao, WANG Bing.Complex chain evolution mechanism and its modeling of major accident based on entropy theory[J].Journal of Safety Science and Technology,2016,12(5):10-15.

[11] 薛晔,刘耀龙,张涛涛.耦合灾害风险的形成机理研究[J].自然灾害学报,2013,22(2):44-50.

XUE Ye, LIU Yaolong, ZHANG Taotao. Research on formation mechanism of coupled disaster risk[J].Journal of Natural Disasters,2013,22(2):44-50.

[12] 王慰. 空中交通管制安全风险耦合模型研究[D]. 武汉:武汉理工大学, 2011.

[13] Alvarez-Galvez J. Discovering complex interrelationships between socioeconomic status and health in Europe: A case study applying Bayesian Networks[J]. Social Science Research,2016,56(1):133-143.

[14] Ogle R A, Megerle M V, Morrison Ⅲ D R, et al. Explosion caused by flashing liquid in a process vessel[J].Journal of Hazardous Materials,2004,115(1-3):133-140.

[15] Khakzad N, Khan F, Amyotte P.Dynamic safety analysis of process systems by mapping bow-tie into Bayesian network[J].Process Safety and Environmental Protection,2013,91(1-2):46-53.