基于PLC的垂直分切机控制系统优化

陆磊,项庆伟

(江苏中烟工业有限责任公司徐州卷烟厂,江苏徐州221005)

基于PLC的垂直分切机控制系统优化

陆磊,项庆伟

(江苏中烟工业有限责任公司徐州卷烟厂,江苏徐州221005)

推板式垂直分切机的结构和工作原理,针对其缺陷,提出具体改进措施。控制系统由光电管感应控制优化为接近开关控制,合理增加感应挡铁,对PLC程序进行优化。改进后,烟包分切均匀,设备故障率大大下降。

垂直分切机;制丝线;控制系统;PLC

0 引言

目前,国内卷烟厂制丝线普遍采用片烟处理系统,该系统以秦皇岛烟草机械有限责任公司自行研制的推板式垂直分切机为核心,具有流量控制精确、适合于大小各种流量的制丝线、松散率高、回潮效果好、出料温度高、烟片在充分回潮的情况下不会出现水浸烟等诸多优点。这种垂直分切机的结构及其控制原理,为适应多种烟包尺寸分切,增加诸多控制元器件。目前纸卷分切机采用伺服控制,配合脉冲定位技术,使得分切达到很高的精度[1]。目前烟包规格已经统一,烟包尺寸大小固定,不再需要根据光电管等控制元器件确定烟包的大小后再分切烟包,因此原有设备控制元器件冗余,统一规格的烟包分切相对不均匀,且容易引起设备故障。烟包的分切不像纸卷分切需要十分的精确,在不增加设备成本情况下,增加一个接近开关以及感应挡铁,并根据设备的工作情况进行程序设计,改进原有设备,并在实践中得到成功应用[2]。最终优化控制流程,提高系统可靠性,提高烟包分切均匀性,有利于进一步松散处理,提高了产品质量;尤其是精简部分元器件,降低了设备故障率,提高工作效率,维护更加方便[3][11]。

1 推板式垂直分切机问题分析

推板式垂直分切机是制丝线片烟回潮段上的主机设备[4],作用是接收皮带输送机上输送的脱箱烟包,并将烟包垂直分切成厚度相等的几块(一般切3刀4片),以利于叶片的松散和回潮。分切后的烟块经皮带输送机输送到控制型静态电子皮带秤进行静态称重。静态称重时,根据系统设置的运行要求,皮带秤自动修改烟块在秤上的停留时间,以保证对回潮机的均匀喂料。称重后的烟块经振动滑槽,进入滚筒式叶片回潮机松散回潮,得到符合制丝工艺要求的烟片[5]。

1.1 结构构成

推板式垂直分切机主要由推板、挡料、卸料和导料装置,切刀架、皮带输送机及相关控制器件组成(图1)。1#和2#光电管之间的距离设置为1300 mm,竖直排列的3组光电管自下而上分别为3#,4#,5#,距皮带机的距离分别为300 mm,600 mm和900 mm。1#和2#旋转编码器分别安装在同步齿形带和皮带输送机的主轴上。右下方直角三角形为导料装置。设备主要优点是推板装置能够准确控制分切烟块的厚度且尾块不倾倒;卸料装置采用上转式,切下的烟块向后倾倒,由导料装置滑出切削部位,减小冲击,保护接料设备。

1.2 工作原理

烟包在皮带输送机上由左向右运动,若能够同时被竖直排列的3#,4#,5#光电管感应到,则切片数量为4;若烟包的高度只能被3#,4#光电管感应到,则切片数为3;若烟包的高度仅仅被3#光电管感应到,则切片数为2。当烟包尾部离开1#光电管时,2#旋转编码器开始计数,当烟包运动到2#光电管处,该编码器计数停止,编码器产生的脉冲经过整定计算得到如图1中虚线烟包右侧面和2#光电管之间的距离L1,再利用1#,2#光电管之间的固定距离1300 mm减去L1,计算出烟包的实际长度L2。L2=1300-L1,用烟包实际长度除以切片的数量即为每一个切片的厚度L3,根据光电管感应状态设置片数。L3=L2/设定片数。

图1 垂直分切机

1.3 工作过程

烟包到达皮带输送机后,通过1#和2#光电管测量烟包长度,3#,4#,5#光电管测量烟包高度。通过编码器控制皮带输送机推进距离,推板将烟包推至切刀下方,气缸驱动托板将其托住,同时皮带输送机停止运行,卸料装置旋转至图1所示位置。设备准备就绪,推板装置继续推动烟包向右运动,与此同时,同步齿形带上的1#编码器开始计数测量行程距离,当推板的行程等于切片厚度L3后,编码器发出停止推板运行信号。然后切刀开始向下运动分切烟包,切下厚度为L3的烟片,烟片经导料装置进入下一环节[6]。

1.4 存在问题

(1)垂直分切机设计时,为适应不同规格的烟包,配置了一系列的光电管并编写了相应的控制程序。以便在分切不同规格的烟包时,分切机能够做到自动识别并更改切片数量,由于我国目前烟包规格已经统一,相应的控制器件一直未发挥作用,浪费备件资源。

(2)垂直分切机上面的2只旋转编码器计算过程复杂,存在运行不稳定现象,故障率较高,而编码器故障直接导致烟包分切不均匀,若更换编码器还需重新整定,调试过程繁琐,极大的影响工作效率[2]。

(3)垂直分切机上用于测量的光电管较多,由于受工作环境烟尘较多的影响,光电管误动作现象较为频繁,从而导致烟包尺寸测量错误,带来烟包分切不均匀的后果。表1是经过切片后,电子秤测量的每片烟片的重量,可以看出烟片的重量不一、大小不均匀、差距较大。

2 设计方法

2.1 结构改进

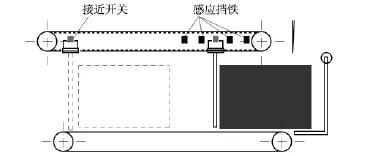

从生产实际出发,对垂直分切机工作方式进行优化,对控制器件进行精简,以提高分切机的可靠性和稳定性[7]。主要改进:烟包规格已经统一,可以取消检测不同烟包的3组光电管,改用稳定性更高的接近开关来替代旋转编码器和光电管,通过接近开关对应的4块感应挡铁之间的间隙来控制分切烟片的宽度,改进后垂直分切机结构如图2所示[8]。因加工烟包规格趋于标准,加工长度基本上为110 cm,根据均匀切法,每次所切烟片长度均为28 cm。图2所示在推板小车上加装一个接近开关并等距安装4块感应挡铁,感应挡铁之间的距离就是每次所切烟片的长度,通过修改控制程序,使得在推板小车推动烟包运动时,每当接近开关感应到挡铁时,就向切刀发出动作指令进行分切,依次进行,直到接近开关感应到最右侧挡铁,发出推料小车返回指令。

表1 改前烟片重量g

图2 结构改进

2.2 控制系统设计

根据改进设计要求和以及所实现的功能,设备采用西门子PLC作为控制单元,包括CPU模块,16点数字量输入和输出模块,施耐德接近开关等[9],设备组态如图3所示。

数字量输入包括设备手动控制和自动控制开关信号,皮带启动开关信号、皮带停止开关信号、切刀启动开关信号、切刀停止开关信号、接近开关感应信号等。数字量输出信号包括皮带启动、皮带停止、切刀启动、切刀停止、接近开关信号等[10]。改进后切片机切片功能的工作流程图见图4。

系统启动后,皮带机运行,挡板推动烟包前进;当安装在挡板处的接近开关感应到第一个检测块时,皮带机停止运行,同时切刀进行分切;分切结束,切刀退回,皮带机继续运行,接近开关感应到第二个检测块时,皮带机停止运行,同时切刀进行分切;分切结束,切刀退回,皮带机继续运行,接近开关感应到第三个检测块时,皮带机停止运行,同时切刀进行分切;分切结束,切刀退回,皮带机继续运行,接近开关感应到第四个检测块时,皮带机反向运行至设定点处。

根据设备运行原理以及硬件配置,系统运行部分梯形图如图5所示,实现系统前进、检测、切割、返回等功能。

图3 控制系统硬件组态

图4 控制系统流程图

3 应用效果

改进后,电子秤测量的每片烟片重量见表2,可以看出烟片的重量大小均匀。由此可以得出,进行的改进设计完全符合功能要求,能够达到所要求的效果。

表2 改后烟片重量g

4 结论

改进后的设备更加合理,控制流程优化,系统可靠性提高;烟包分切更加均匀,有利于进一步松散处理;提高了产品的质量;尤其是精简部分元器件,设备故障率降低,工作效率提高,维护更加方便。

图5 控制系统梯形图

[1]管丰年.纸卷分切机自动定位控制系统[J].自动化应用,2012,12(1):3-5.

[2]马寅.我国分切机市场需在创新者谋发展[J].塑料包装,2013,24(3):5-7.

[3]李攀,张家毅,程哲,等.卷烟企业自动控制技术的发展趋势[J].烟草科技,2002,(2):21-24.

[4]王德吉,边永生,粟卫军,等.基于Profinet的制丝集成自动化系统[J],软件导刊,2009,8(6):95-97.

[5]何军峰.基于可编程控制器的分切机控制系统的研究[D],2008.

[6]曹志洁.分切机的控制技术研究及系统设计[J].机械与自动化,2014,(11):105-106.

[7]杜海军,钱治磊.分切机控制系统设计[J].十堰职业技术学院学报,2012,25(1):104-105.

[8]宋佳魁,程秀竹,杨继明.铝箔立式分切机定长停车的设计与实现[J].铝加工,2013,(5):19-24.

[9]潘国良,孙建军,邱鸣春.基于PLC的烘丝机电控系统的设计与实现[J].自动化仪表,2002,23(1):41-43.

[10]宋素华,张永华.西门子S7-300PLC在卷烟生产线中的应用[J].控制工程,2006,13(S0):36-37.

[11]王建安,段卫东,申洪涛,等.快速悬挂烟夹烘烤设备的设计与应用[J].烟草科技,2016,49(2):92-97.

〔编辑 凌瑞〕

TS43

B

10.16621/j.cnki.issn1001-0599.2017.02.29