PROTOS70卷烟机组水松纸夹末问题改进

逯江,王石金,高卫军

(河南中烟工业有限责任公司安阳卷烟厂,河南安阳455000)

PROTOS70卷烟机组水松纸夹末问题改进

逯江,王石金,高卫军

(河南中烟工业有限责任公司安阳卷烟厂,河南安阳455000)

PROTOS70(国产ZJ17)卷接机组的YJ27接装机在生产运行中,从进烟鼓轮到搓接鼓轮,由于双倍长无嘴烟支随鼓轮转动,经过烟支切割、纵向分离、输送交接过程,在此过程中会产生大量烟末。部分烟末会不可避免地随气流进入搓接成型系统,导致水松纸片与滤嘴段在滚搓过程中造成夹烟末,并由此而引起水松纸皱纹、漏气、掉嘴等质量缺陷。经过认真分析水松纸夹末原因,通过对靠拢鼓轮上增加吹风,在搓接轮增设一套烟末吸尘收集器,改进靠拢鼓轮改进,吸除、隔离并阻止烟末进入搓接部位。改进后减少水松纸夹末现象的发生,保证了烟支的外观质量,也减少了由夹末而引起的水松纸皱纹、漏气等质量缺陷,降低了生产成本。

PROTOS70卷烟机组;水松纸夹末;接装机;收集器装置;搓接鼓轮

0 引言

卷包车间,是企业的主体车间之一,主要承担卷烟、包装、成品入库的生产职能。车间目前配置有12组卷接包设备,其中卷接设备PROTOS70型9组,PASSIM机组3组,年生产能力2250亿支。在正常生产中,常将水松纸搭口处或与盘纸交接处出现长度>2 mm的烟末称之为水松纸夹末。夹末严重时不仅影响产品外观质量,还影响企业的经济效益,针对这一问题展开技术攻关。

1 滤嘴卷烟搓接成型原理

YJ27滤嘴接装机进烟鼓轮从YJ17卷烟机接过双倍长烟支,经切割鼓轮切割成两支等长的符合标准的烟支,分离鼓轮将烟支分开并在烟支中间放上滤嘴段,由汇合鼓轮和靠拢鼓轮将两支烟支和滤嘴段并拢,水松纸供给系统提供上过胶的水松纸片,在搓接鼓轮和搓板的作用下,将水松纸片搓卷在烟支和滤嘴段上,把滤嘴段和烟支连接起来制成带滤嘴的双倍长卷烟。

2 产生水松纸夹末原因分析

安阳卷烟厂主要采用风力送丝方式对卷烟机组进行供烟丝,烟丝在风道管道运输中会产生烟丝造碎,形成一些碎烟丝和烟末,针对制丝工艺这一方面暂不考虑,改进主要针对机器设备来研究水松纸夹末现象。

2.1 烟支空头因素

烟支空头现象的产生就是烟支两端烟丝烟末大量脱离烟支,随着设备高速运转,大量烟丝脱落到各个鼓轮之间,鼓轮之间高速运转,烟末与切割后的水松纸片相接触,搓接区域的烟末在烟组和水松纸片结合的同时由于水松纸片上涂有胶水,极易沾到水松纸片上进入鼓轮和搓板之间,形成水松纸夹烟末[1]。

2.2 双倍烟支切割因素

双倍烟支经第一切割时,切刀不锋利或烟丝随着切刀的切割高速运转,受离心力的作用将烟丝甩出来,烟末随着搓接鼓轮一起运转进入搓接成型系统,与粘过胶的水松纸相接触即而形成水松纸夹烟末。

2.3 鼓轮传递过程因素

当靠拢轮接收来自传汇合轮的烟支时,烟支搓接端与双倍长滤嘴段之间有3 mm左右的间隙,烟支点燃端与浮圈内侧面之间也存在间隙。在靠拢轮高速转动过程中,烟支两端面的部分烟末会被抛出,烟支点燃端由于距切纸辊中心较远,而且它随后即与浮圈内侧面紧贴,所以两端掉落的烟末不易造成水松纸夹末;而烟支搓接端距水松纸切纸辊中心近,靠拢鼓轮处的两风孔直径小,受风面积小,两风孔产生的吸力不足以对搓接端掉落的烟丝和烟末进行充分处理。在到达搓接轮鼓已上胶水松纸片与烟组汇合时,浮动的烟丝、烟末会粘附在水松纸上胶面,经搓接造成烟支夹末。

为进一步确认造成夹末烟支的烟末来源,确认烟丝烟末产生的区域(图1)。经过连续跟踪观察发现烟末主要集中在4个区域内(表1)。要从根本上解决该问题,只有对烟支搓接端抛出的烟丝、烟末进行充分的处理,减少悬浮的烟丝、烟末,水松纸夹末现象才能得到改善。

图1 YJ27接装机烟末产生区域示意图

3 改进方案

3.1 方案确定

针对上述原因分析并结合对机械结构及工作原理的研究基础上,对水松纸夹末进行试验性改进。在图2中,烟末形成区2处增加一套负压除尘装置,收集器外侧采取正压风将收集器表面的烟末进行吹除处理;收集器内侧采取负压风将收集器内侧深槽处的烟末吸走;同时对靠拢鼓轮承烟槽进行改造,改造后的靠拢鼓轮承烟槽原来的吸风孔位置和直径大小不变,在滤嘴与烟支交接处的风孔沿轴向向鼓轮两端开一锥形槽,并在槽的两端开一吸风孔。增加吸风孔以及将槽底处理成锥形目的是增大受风面积,在不改变原有风力的情况下使负压风力提高一倍。但通过改进靠拢鼓轮,经过连续一周的现场测试,发现水松纸夹末改善效果不明显。

表1 烟末形成区域

图2 接装机综合鼓烟末清理示意图

3.2 机器设备的调整与改进

优化机械及电气设备参数,将设备参数调整到最佳范围;对产生烟末的原因进行分析,调整平准器紧头烟位置,减少烟支空头;调整第一切割刀片与砂轮位置;改进吹风装置及增加烟末收集装置。

3.3 收集烟支传递中产生烟末

浮动的烟丝、烟末主要来自鼓轮高速运转过程中烟支两端面被抛出的部分烟丝、烟末。对水松纸夹末影响较大的是烟末形成区2、3和4,产生的主要原因是鼓轮高速运转过程中烟支两端面被抛出的部分烟丝、烟末,在烟末形成区2处加装烟末收集和吹风装置,对原来的隔离装置进行改造,底部挖一个凹槽,将烟末收集起来[2],烟末形成区3处的烟末随自身重力落入设备下方的残烟箱中烟末形成区4处将原来的挡板加宽,阻挡经过搓板滚搓后烟支端部产生飞扬的烟末进入搓接系统。

4 改进方案实施

4.1 收集装置的结构优化与设计

由于原来的挡板只起到阻止烟末作用,不能将烟末收集起来,重新设计一套具有烟末收集功能的收集器(图3),与搓接鼓轮相接触圆弧面处挖一个长20 mm、直径为7 mm的深槽和长100 mm、直径为8.7 mm的深槽,便于烟末收集,利用负压风将烟末吸走。在收集器里端打孔,同时在固定座上方开一个直径为2.5 mm的小孔,以吹走收集器上方的烟末。固定座结构见图4。

收集器与固定座配合使用,在收集器安装时,收集器上的吸风孔与固定座上的孔位置必须匹配,收集器安装拆卸方便,吸风孔与支撑架采取过度配合,收集器的安装还要保证与搓接鼓轮之间的配合间隙,在不与搓接鼓轮发生干涉的情况下,间隙越小越好,确保机器正常运转。

4.2 水松纸切刀罩吹风块改进

原来的切刀罩吹风块为单排风,形成的风幕中相邻两个风孔之间存在一定间隙,烟末通过间隙进入搓接成型系统,形成水松纸夹末。将水松纸切刀罩处上的原有单排风吹风块改为双排风吹风块(图5)。在原来的风孔之间增加一个风孔,风孔的直径为1 mm,间隔距离为14 mm,加大风量,风幕气流方向与烟末流向垂直,有效阻挡烟末进入搓接成型系统,降低水松纸夹末概率,被阻挡的烟末进入废料箱。

4.3 风路改进

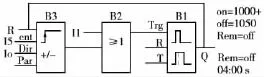

对风路进行重新设计,自动吹风电气控制图见图6,将原来的风路改为现有的手动吹风和常吹风两种模式,对收集装置处的烟末及时清理,减少水松纸夹末现象。

图3 收集器结构图

图4 固定座结构图

图5 双排风吹风块示意图

5 实施效果

5.1 改造前后对比

根据8月份反馈5号卷烟机水松纸夹末数量多,9月份攻关小组对项目中的烟末收集器进行优化提升,对烟末阻挡器的角度进行调整,为了进行对比分析又增加3号机为实验机台,和4号机进行对比,每天对3台设备自查自检,攻关小组建立数据档案并进行对比分析。并确定三级验证方案,即攻关小组、车间、厂级验证,结果表明,3号机和5号机9月份反馈水松纸夹末数量分别为2支和4支,和8月份相比较下降幅度很大。

5.2 改造后经济价值

水松纸夹末属于C类质量缺陷,严重影响产品外观质量,项目完成后,以安阳卷烟厂PROTOS70机型年产量184亿支计算,年节省烟支2400万支。由此计算,可减少卷烟成本近80万元。增加收集装置和改造靠拢鼓轮之后,产品质量稳步提高。

图6 自动吹风电气控制图

[1]王玉芳,高卫军.PASSIM卷接机组水松纸夹末问题的改进方法探讨[J].安阳工学院学报,2011,10(2):13-15.

[2]戴团结.ZJ17卷接机组综合轮的改进[J].海峡科学,2009,(12): 52-53.

〔编辑 凌瑞〕

TS43

B

10.16621/j.cnki.issn1001-0599.2017.02.15