M701F型联合循环机组汽轮机旁路阀执行器改造浅析

李 东

(深圳能源集团股份有限公司东部电厂,广东 深圳 518120)

M701F型联合循环机组汽轮机旁路阀执行器改造浅析

李 东

(深圳能源集团股份有限公司东部电厂,广东 深圳 518120)

本文对汽轮机旁路阀的常发性故障作了简要分析和总结,针对故障原因提出了旁路阀执行器的改造方案,并对改造过程中所遇到的问题及处理方法进行了详细地阐述。

燃气轮机;汽轮机旁路系统;智能执行器;锅炉水位

燃气轮机联合循环电厂余热锅炉系统有高、中、低压3个系统,对应于这3个压力级别的主蒸汽,汽轮机旁路系统分别设置有高、中、低压旁路阀门各一个,均按100%冬季工况下最大蒸汽流量设计。汽轮机旁路系统的作用是在机组启停和甩负荷时,保证锅炉最小负荷的蒸发量,防止余热锅炉再热器、过热器干烧,保护再热器和过热器;在甩负荷和紧急停机时,旁路阀快速打开,排出锅炉内蒸汽防止锅炉超压;另外在起动过程中通过旁路系统可以加快起动速度,改善起动条件,使蒸汽参数与汽缸金属温度相匹配,从而提高机组运行的安全性和灵活性;在机组异常情况下为了保护凝汽器,旁路阀配有快关功能。

1 阀门故障及其原因分析

1.1 阀门易出故障种类

汽轮机系统的高、中、低压旁路阀均采用美国CCI公司的DRAG阀,配备同厂家的STI电位器式阀门位置反馈装置和带I/P气动放大器的阀门定位调节部套。机组投运至今,旁路阀门经常出现故障,这主要表现在以下几个方面:

1)如果阀门长时间保持同一位置不变,当对阀门进行操作时,就经常会发生阀门拒动故障。

2)偶尔出现误动现象。

3)位置反馈经常出现漂移。

1.2 阀门拒动原因检查分析

1)检查执行器管路,气体管路无明显漏气,储气罐压力正常。

2)检查仪用空气供气压力,供气压力为0.6MPa,正常。

3)检查阀门开度指令信号。通过操作员站的手操器发出阀门开度指令,就地用万用表对信号指令回路电流进行测量,结果显示正常。

4)检查阀门阀盖紧度正常,阀杆无明显拉伤,用手轮对阀门进行开关操作,没有发现明显卡涩现象。

5)执行器校准不当。阀门关闭时,执行器上气口压力侧的满压力,下气口侧的为零压,执行器校准正常。

6)检查气动放大器动作,正常。

7)检查执行器及I/P模块内部密封件。拆卸执行器模块,检查内部密封圈完好,内部无水,无杂物,无明显结垢。但是发现内部一针阀由于弹簧失效,无法正常动作。对该针阀模块进行更换后,旁路阀动作恢复正常。

旁路阀执行器各个功能模块为串联组合结构,如果某单个模块出现问题,就会导致执行器控制气气路不畅,从而出现阀门拒动的故障。在对旁路阀拒动和误动的缺陷进行统计后,发现所有拒动和误动故障基本上都是由于针阀模块内弹簧失效引起的。由于执行器模块备件为整体化结构,无单独针阀模块备件,故障排除时需对模块整体进行更换,因此每次维护成本较大,浪费较为严重。

1.3 阀门位置反馈漂移故障

电厂机组属于调峰机组,昼起夜停,阀门动作较为频繁,由于阀门振动等原因使得反馈信号经常出现漂移现象。另外,机械式执行器和其I/P模块普遍采用滑阀、喷嘴或者活塞等结构进行信号转换和定位,由于机械部件配合和性能等因素,机械式执行器的定位精度相对较低,且受环境因素如气源品质、管道和阀门的震动影响较大,容易产生漂移,存在死区较大等问题,因此给运行人员对阀门状态的监视和判断带来了较大干扰。

汽轮机旁路阀门的作用在机组整个工艺过程中的作用十分关键,旁路阀故障已成为机组安全生产的严重隐患,为此,在对故障原因进行了仔细分析总结后,决定对旁路阀的定位及反馈装置进行换型改造。

2 阀门执行器及其I/P升级改造

2.1 智能执行器TZIDC介绍

经过技术研究,决定将汽轮机旁路阀门现有的机械式执行器换型为ABB厂家智能型执行器TZIDC。该智能型执行器主要为解决传统控制器调试时间长、体积大、控制精度不高设计的,可以较好的解决以上问题;同时,智能执行器配有模块化的阀位反馈变送器和行程开关,便于后续的调试和维护。

TZIDC执行器是一种具备通信能力、可进行电子配置参数的执行器,设计小巧紧凑,采用模块化结构,能通过终端控制元件相匹配的控制参数由智能执行器自动确定,节省原来大量的调试时间并达到最优化控制。

TZIDC执行器具有良好的气动性能,带有后置气动放大器的I/P模块来控制气动执行机构,执行机构增压或减压是连续的,可以达到良好的控制效果。

采用智能控制系统,执行器内置操作面板,便于调试和运行监控,取代了过去机械式定位,增加了执行器的稳定性和精确度。

TZIDC执行器输出控制气量较小,不易控制需气量大的气动执行机构,需在控制气路中加装VolumeBooster来保证控制时间。

2.2 改造方案

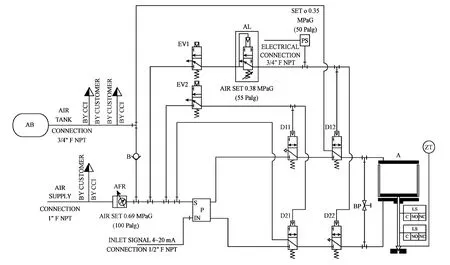

高压旁路阀原执行器型号是SA/CL-1/EPDN1/4,阀门采用了滑轨式凸轮和Motion Converter(MC)-角行程转换器将阀门直行程转换为执行器和阀位反馈变送器的角行程。TZID-C执行器本身可以包含模块化的阀位反馈变送器,所以只需要一个安装位置,执行器的接口标准和原来阀门所用的阀位反馈装置2030的接口相同,改造尽量避免对执行机构和原有气路作大的改动,尽量保持原来的气管路位置不变。接口处如图1所示(图中尺寸单位为毫米)。

图1 执行器剖面接口图

如果根据阀门行程和连杆长度计算得出的实际行程造成的转动角度可以满足新的执行器的要求,改造过程中就将尽量保留原有的反馈连接件和角行程转换器,拆除原有执行器IP和反馈变送器2030,在2030位置上固定安装新的执行器;视现场情况,在原有MC的位置安装新的角行程转换器和新的凸轮。考虑到两种定位器输出气流量大小的区别,为了保证足够的空气流量,不影响阀门动作速度,建议在原有气路的基础上增加VolumeBooster,用执行器的较小流量控制较大的气流保证阀门的动作时间。执行器和原有反馈连接杆之间需要加工延长轴进行连接。同时,要对执行器进出口和VolumeBooster的进出口用合适的转接头和不锈钢气源管进行重新配接。安装过程要注意调整转动角度,保证执行器顺利接入管路。图2、图3将改造前后气路作以对比。

图2 改造前的气路图

图3 改造后的气路图

中低旁压力调节阀采用和高旁压力调节阀同样的方案,因为中低压旁路原来已经设计VolumeBooster,所以不需要如高旁一样对气路作较大改动,只需要安装执行器和适当的转换器、连接新的气源管路就可以了。

2.3 改造过程中出现的问题及其解决方法

电厂采用的是杭州锅炉厂的NG-M701F-R三压、一次中间再热、卧式、无补燃、自然循环燃气轮机余热锅炉,与M701F型燃气轮机相匹配。其汽包尺寸见表1。

表1 锅炉汽包参数

由表1可知,中压汽包体积比高压,低压汽包要小很多,在机组运行中工作水位限定范围较窄,特别是在机组启停的变工况条件下,对中压汽包水位的控制要求比较高,由于燃气轮机轮机机组为调峰机组,每天日起停,所以中压水位的控制显得尤为重要。

燃机电厂为高、中、低三压锅炉,中压蒸汽系统受高压旁路和中压过热蒸汽两个系统的影响,工艺过程复杂。汽轮机旁路阀开度的变化直接会影响到中压汽包水位,所以旁路阀响应的快速性和动作的准确性对中压汽包水位的稳定控制有着极其重要的作用。

旁路阀改造的同时,该厂对锅炉汽包水位测量系统也进行了优化改造。水位测量系统的改造,使得汽包测量水位的变化更准确,更灵敏。而这也就对旁路阀动作响应的快速性和准确性提出了更高的要求。为保证中压汽包水位的稳定,机组的安全运行,对此进行了分析,具体采用以下优化方法。

提高阀门的动作响应速度。按照ABB厂家资料,CCI旁路阀全开时间在10s以内,都为正常。安装执行器后动作时间与改造前相差在2s以内,且在10s以内,为正常状态.为使阀门动作更快,同比例增加智能执行器的PID参数,已使阀门开快,但是在参数改变的范围不大,效果不是非常明显,P参数过大使阀门在动作过程中出现在一个位置反复振荡的情况。为进一步加快阀门相应时间,但同时不出现振荡情况,在执行器的气缸前增加一组气动放大器,来增大回路中的气量,从而达到提高阀门响应速度的目的。

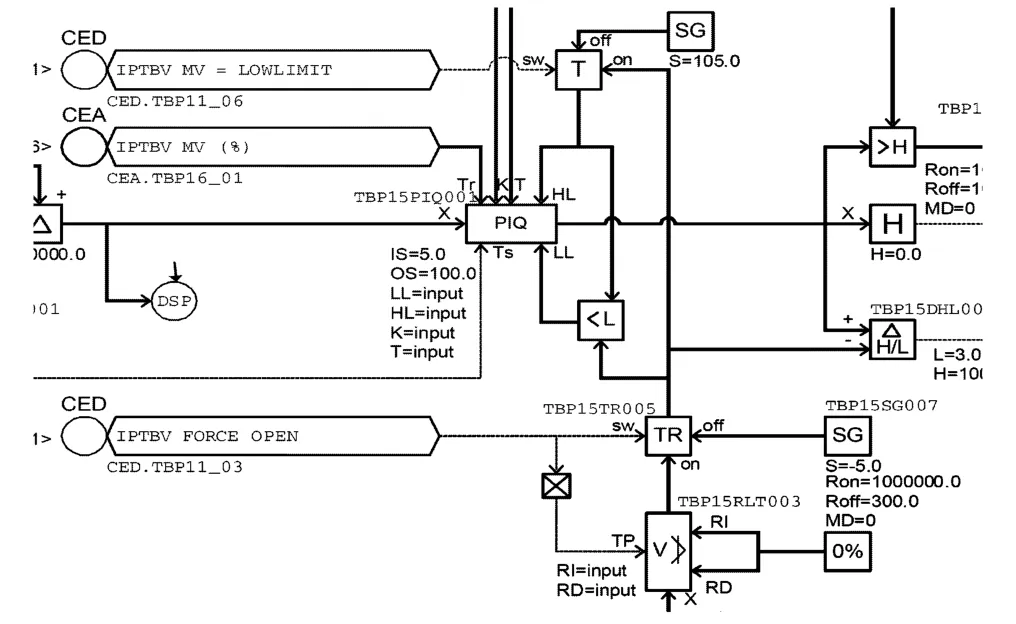

控制逻辑优化。在对旁路阀的控制逻辑进行分析时发现旁路阀开度控制PID参数(SG模块TBP15SG007)的下限设置为-5%(如图4所示)。每当旁路阀由关至开时,PID输出总是从-5%开始向正向进行积分,当PID输出大于0%时,阀门才开始开启。据实际观察,PID输出从-5%开始正向积分至0%,平均耗时大概15s,而在15s的这段时间里,中压汽包水位由于系统憋压造成的虚假水位下降幅度可以达到150mm左右。因此,可以适当提高此下限值,缩短PID正向积分时间,从而提高阀门响应速度,减小虚假水位带来的不利影响。

图4 中压旁路控制逻辑图

图5 中压旁路控制逻辑图

如图5所示,控制逻辑中在旁路阀的输入,输出指令增加了函数功能F(X)模块。因为原机械式执行器定位不准确,实际阀位动作值与指令有偏差,所以引入了F(X)模块对阀位指令和阀位反馈进行修正。安装智能执行器后,就地阀门定位准确,阀位指令、就地阀门开度位置和阀位反馈基本一致,所以将F(X)设定恢复为线性。为加快旁路阀从零位的开启时间(从运行经验得知,旁路阀从零位开启时间对水位的影响很大),可以对F(X)进行适当修正,即在输入为大于0的小信号时,略微加大输出信号指令,使旁路阀尽快开启,在动作到1%左右时,再恢复线性控制。实际效果也需要起停机时进行实际验证。

2.4 改造效果

电厂先后对1号、2号机组旁路阀执行器及I/P,气体部套实施了升级改造。改造后,又通过进一步改进就地设备,同时对汽包水位逻辑进行优化很好地解决了以下问题:

1)旁路阀门动作指令与阀位反馈非线性的问题。

2)旁路阀误动和拒动的问题。

3)优化旁路阀门动作特性,较好地配合了机组启停过程中锅炉水位的变化,提高了机组运行的可靠性。

4)解决了阀位反馈经常出现漂移的问题。

3 结论

从对上述问题的分析不难看出,要使旁路阀动作准确,且能很好地配合机组起动过程中水位的变化,是一件困难的事。但是通过对旁路阀执行器及I/P,气体部套升级改造和后续的控制控制逻辑优化,保证了旁路阀在机组起停过程中正常动作,并减少了旁路阀动作对锅炉汽包水位变化的影响,保障了机组安全运行和顺利起停,防止了机组跳闸的严重后果,给电厂带来了直接经济效益。

[1] ABB. ABB定位器使用手册[Z]. 2009.

[2] 三菱重工业有限公司. 三菱Diasys控制逻辑手册[Z]. 2003.

Analysis of Steam Turbine Bypass Valve Actuator in M701F Combine Cycle Power Plant

Li Dong

(Shenzhen Energy Group Co., Ltd, Dongbu Power Plant, Shenzhen, Guangdong 51812)

Turbine bypass valve is an important part of Steam Turbine playing an important role when the units start and stop. For the gas turbine combined cycle unit that is particularly important fully automatic bypass system. This article analyzes and concludes the hazards of turbine bypass valve and proposing an optimization program. The problems encountered in the process of transformation and the treatment methods are described in detail.

gas turbine; bypass system of steam turbine; intelligent actuator; boiler level

李 东(1981-),男,技术工程师,现从事燃气轮机发电厂检修安全管理工作。