制备工艺对木质素基弹性体力学性能的影响

孙运昌, 高振华*, 王向明

(1. 东北林业大学 材料科学与工程学院, 黑龙江 哈尔滨 150036; 2. 加拿大林产品创新研究院, 魁北克 加拿大 G1P 4R4)

·研究报告——生物质材料·

制备工艺对木质素基弹性体力学性能的影响

孙运昌1, 高振华1*, 王向明2

(1. 东北林业大学 材料科学与工程学院, 黑龙江 哈尔滨 150036; 2. 加拿大林产品创新研究院, 魁北克 加拿大 G1P 4R4)

利用聚醚多元醇在硫酸存在下直接与木质素反应制备木质素基弹性体并研究了制备工艺对弹性体力学性能的影响。结果表明:通过提高聚醚多元醇和木质素质量比、 聚醚多元醇中聚丙二醇(PPG)比例、 浓硫酸用量、 提高液化温度和延长固化时间可以有效提升弹性体的拉伸强度,但扯断伸长率会降低;适当加入增塑剂丙三醇可同时提高其拉伸强度和扯断伸长率,但加入过多会使力学性能降低。通过平衡弹性体的拉伸强度和扯断伸长率,较优的工艺条件为液固比(多元醇和木质素质量比)1.8∶1,多元醇中PEG和PPG质量比1∶1.2,催化剂用量2 %,增塑剂用量10 %,液化温度120 ℃,固化时间10 h,此时制得的木质素基弹性体的拉伸强度3.64 MPa,扯断伸长率173 %。FT-IR分析表明将木质素、多元醇PEG和PPG以及浓硫酸直接混合而未高温液化情况下,并不会让它们之间的活性基团发生化学反应,而仅仅是物理性的混合;在高温液化时,体系开始发生酯化反应,并在高温固化阶段反应程度进一步提高,同时固化阶段还发生烷基化反应和缩合反应。

木质素;弹性体;力学性能;制备工艺

木质素是地球上产量仅次于纤维素的天然高分子化合物,由于分子结构与组成复杂多变,人们对其的认知和利用还处于不断深入完善之中[1-4];基于木质素分子结构中含有众多官能基团以及其具备可再生、 可降解、 无毒等优点,故而如何充分有效利用木质素引起国内外学者的广泛关注。弹性体指在外力作用下能够发生形变,撤去外力后形变能消失的物体。弹性体可分为热固性弹性体即传统意义的橡胶和热塑性弹性体又称合成橡胶,合成橡胶既具备传统橡胶的高弹性、 耐老化、 耐油性等优异性能,同时还具备加工方便、 加工方式广的特点。但目前国内外绝大多数弹性体在原料上都依赖于不可再生的石化衍生品,而且很多弹性体都是难以降解的高分子产品,其废弃物不可避免的会对环境造成一定的破坏。将丰富的木质素资源用于制备形成生物基弹性体,不但可以使产品具备一定的降解性能,减小对环境的压力,而且还能够减少对不可再生资源的依赖,降低工业生产成本。木质素制备弹性体的一个主要方法是使用诸如硅烷偶联剂、 多元酸等交联剂与木质素中的活性基团反应形成弹性体,但存在反应时间相对较长、 硅烷偶联剂价格昂贵等不足[5-7];另一个主要方法是将木质素直接替代部分多元醇制备聚氨酯弹性体,例如靳艳巧等[8]利用酶解木质素部分取代聚乙二醇,采用一步法制备得到聚氨酯弹性体。吴耿云等[9]将高沸醇木质素溶于不同分子量的聚乙二醇中,与异氰酸酯(TDI)反应得到聚氨酯弹性体。但木质素替代多元醇的量相对较少,使得木质素利用率并不高。相关研究表明,木质素在多元醇体系中,可以发生变化,初期会发生降解反应生成具有反应活性的中间体,中间体再与多元醇发生溶剂化反应,形成较稳定的物质,同时中间体也存在副反应,即相互之间会发生缩合反应[10-11]。因此,通过木质素在多元醇中液化的方式制备弹性体可以提高木质素利用率。本研究在浓硫酸存在的条件下以多元醇对木质素进行液化,并直接通过高温固化使液化体系进一步发生缩合反应制备得到弹性体,重点探讨了多元醇与木质素质量比(液固比)、 聚醚多元醇配比、 催化剂浓硫酸用量、 增塑剂丙三醇用量、 反应温度以及固化时间等制备工艺对弹性体力学性能的影响,以期为木质素应用于弹性体研究提供基础数据。

1 实 验

1.1 材料与仪器

硫酸盐木质素,工业级,加拿大FPInnovation公司;聚丙二醇(PPG,Mn=1 100,羟基平均官能度为4),工业级; 聚乙二醇(PEG,Mn=2 000,羟基平均官能度为2)、 丙三醇,分析纯;浓硫酸,质量分数98 %。

Nicolette6700型傅里叶变换红外光谱仪,美国热电公司;CMT5504型万能力学测试机,深圳新三思材料检测有限公司;209F3型热重分析仪,德国NETZSCH公司。

1.2 弹性体制备

将一定比例的聚醚多元醇PPG和PEG加热熔融混合后,加入一定量的木质素,迅速搅拌均匀,再滴入适当比例浓硫酸,置于110~140 ℃油浴中反应,直至要出现爬杆迹象,加入一定量的丙三醇搅拌均匀后倒入预热好的模具中,放入120 ℃的烘箱中加热固化制成1 mm厚的薄膜,即得木质素基弹性体。

1.3 分析表征

1.3.1 红外光谱分析 采用傅里叶变换红外光谱仪,使用衰减全反射法(ATR)进行分析,扫描次数为32次,分辨率4 cm-1,扫描范围600~4000 cm-1。

1.3.2 力学性能测试 拉伸强度和扯断伸长率按照GB/T 528—1998进行测试,将试样制成哑铃型,用万能力学测试机进行性能测试,拉伸速度为200 mm/min,每组测试并记录5个结果。

2 结果与分析

2.1 制备工艺对弹性体力学性能影响

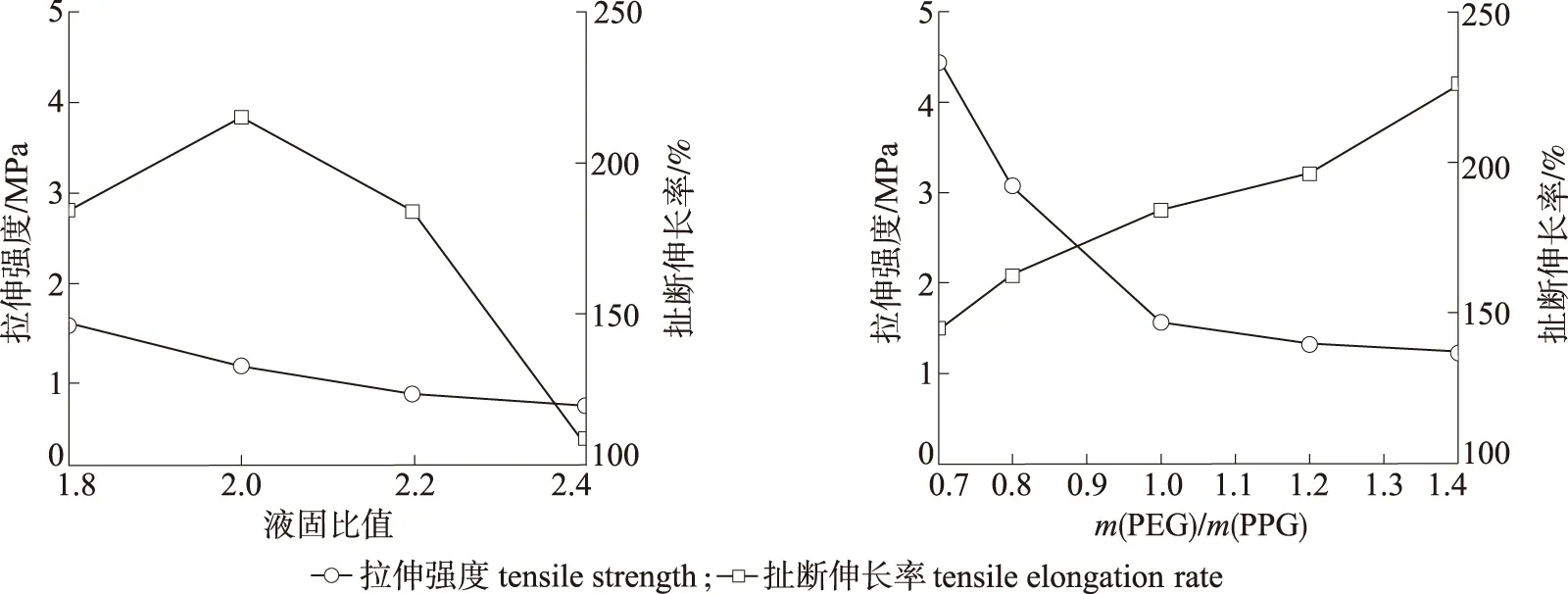

2.1.1 聚醚多元醇和木质素质量比(液固比) 加入PEG和PPG各12 g,催化剂浓硫酸用量2 %(以多元醇质量计,下同),丙三醇用量为10 %(以多元醇质量计,下同),液化温度130 ℃,固化温度120 ℃,固化时间10 h。在前期大跨度聚醚多元醇和木质素质量比值(液固比值)为1、 1.5、 2、 2.5和3的预实验中,发现液固比值在2左右时,制备得到的木质素弹性体力学性能较为理想,相应制备工艺较为可行,为此本研究中拟在液固比值为2.4、 2.2、 2.0和1.8时,考察液固比对弹性体力学性能的影响,结果如图1所示。

测试结果表明:随着液固比值增加,即木质素用量的减少,弹性体的拉伸强度也随之降低,在液固比值为1.8时达1.6 MPa,而扯断伸长率会呈现先升高后降低的趋势,在液固比值为2.0时达到最高。这归因于随着液固比降低,木质素用量增加使木质素和多元醇体系的交联度提高;同时,木质素存在刚性苯环结构,其用量增加也能够提高拉伸强度。但是当木质素用量过高,交联行为会限制链段运动,同时体系中存在未能液化反应的木质素,因为其本身刚性颗粒的存在,并且含有的羟基等极性基团之间的氢键等作用会阻碍弹性体分子的运动[12],使木质素弹性体扯断伸长率降低。综上,为了确保弹性体的扯断伸长率以及良好的拉伸性能,将合成体系的液固比值确定为1.8。

2.1.2 聚醚多元醇中PEG和PPG质量比 前期预实验表明,多元醇种类对形成木质素弹性体有重要影响;聚醚多元醇能够有效液化木质素,并能够与液化木质素活性点反应,形成弹性体,而聚酯多元醇、 蓖麻油等多元醇对木质素的液化和橡胶化反应不理想,难以形成弹性体;聚醚多元醇的官能度对木质素弹性体的形成也有着重要影响,例如羟基官能度为2的聚醚多元醇,通常难以形成木质素弹性体,而高羟基官能度的聚醚多元醇虽易形成弹性体,但是脆性大。通过将较大相对分子质量但羟基官能度低的聚醚多元醇与高羟基官能度的聚醚多元醇复合,能够确保弹性体的形成以及调控弹性体的力学性能。为此,本研究考察了2种聚醚多元醇质量比对弹性体性能的影响。在多元醇和木质素质量比1.8∶1,催化剂浓硫酸用量2 %,增塑剂丙三醇用量10 %,液化温度130 ℃,固化温度120 ℃,固化时间10 h条件下,设定聚醚多元醇中PEG和PPG质量比为1.4∶1、 1.2∶1、 1∶1、 1∶1.2和1∶1.4,考察其对弹性体力学性能的影响,结果如图2所示。

图1 液固比值对弹性体力学性能影响 图2 多元醇比值对弹性体力学性能影响

Fig. 1 Effect of liquid-solid ratio on elastomer mechanical properties Fig. 2 Effect of polyols ratio on elastomer mechanical properties

结果表明:随着聚醚多元醇体系中低官能度PEG含量升高,弹性体的拉伸强度逐渐降低,但是扯断伸长率逐渐增加;当PEG含量相对较多(m(PEG)/m(PPG)>1)时,拉伸强度随着PPG量的增加而缓慢提高,但当聚醚多元醇PPG的量相对较多(m(PEG)/m(PPG)<1)时,拉伸强度随着PPG量的增加而迅速提高,在PEG和PPG质量比为1∶1.4时,拉伸强度高达4.5 MPa。这是由于PPG的相对分子质量仅为1 100,但其羟基官能度高达4,也即多元醇PPG的活性点多,能够更为有效地与液化木质素的活性点发生再聚合反应,提高交联密度,进而提高拉伸强度。然而,适当引入相对分子质量为2 000、 羟基官能度为2的PEG,能够减少交联同时增加柔顺分子链(分子链段更长,柔顺性更好)含量,进而提高其扯断伸长率,但因交联密度降低会使其强度有所降低。因此,兼顾木质素弹性体的拉伸强度和扯断伸长率,较为适宜的聚醚多元醇组合为PEG和PPG质量比为 1∶1.2,此时拉伸强度为3.04 MPa,扯断伸长率为163 %;在需要弹性体扯断伸长率的情形下,可根据需要增加PEG的比例,反之,在需要弹性体拉伸强度的情形下可适当增加PPG的比例。

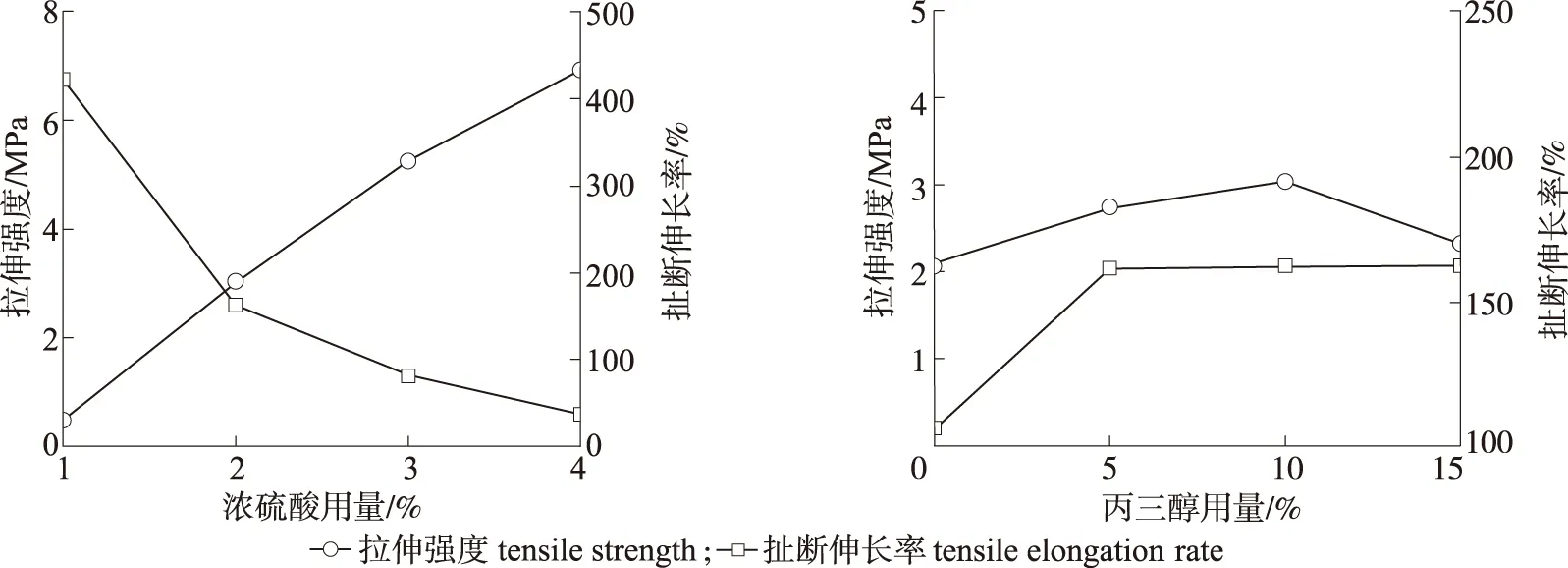

2.1.3 催化剂用量 在木质纤维素材料的液化过程中,硫酸作为催化剂能够有效催化其液化,将之转化为低相对分子质量且具有较高活性的产物,通常催化剂硫酸用量越多,木质纤维素材料的液化程度和液化效果越好[13-14]。在前期预实验发现,当木质素在没有硫酸催化剂时,通过长时间加热虽能够使之溶于聚醚多元醇中,但并未发生液化,木质素也因缺乏反应活性点,无法与聚醚多元醇有效交联而形成弹性体。因此,考察硫酸用量的影响很有必要。在多元醇和木质素质量比1.8∶1,聚醚多元醇PEG和PPG 质量比1∶1.2(质量分别为10.91和13.09 g,下同),丙三醇用量10 %,液化温度130 ℃,固化温度120 ℃,固化时间10 h条件下,设定催化剂浓硫酸的用量为聚醚多元醇总质量的0 %、 1 %、 2 %、 3 %和4 %,考察其对弹性体力学性能的影响,结果如图3所示。

结果表明:当体系中存在1 %硫酸作为催化剂时,木质素能够在聚醚多元醇中发生很好的液化,并产生一定的活性点,能与聚醚多元醇交联形成木质素弹性体。随着硫酸用量增加,所制备弹性体的拉伸强度逐渐增加,由催化剂用量1 %时的0.48 MPa迅速提高到4 %时的6.9 MPa,但扯断伸长率由于形成更多交联而明显降低,从421 %降低到38 %。因此,兼顾木质素弹性体的扯断伸长率和拉伸强度,较为适宜的催化剂用量为2 %;在后续研究中,可根据对弹性体扯断伸长率和拉伸强度的需要,通过改变催化剂用量予以调控。

2.1.4 增塑剂用量 有研究表明增塑剂丙三醇的加入能够有效改善木质素在胶体中的分散性,从而提高橡胶力学强度,为此本研究将考察增塑剂丙三醇对木质素弹性体力学强度的调控效果[15]。多元醇和木质素质量比1.8∶1, PEG和PPG 质量比1∶1.2,催化剂用量2 %,液化温度130 ℃,固化温度120 ℃,固化时间10 h,调整增塑剂丙三醇用量为聚醚多元醇总质量的0 %、 5 %、 10 %和15 %,考察其对弹性体力学性能的影响,结果如图4所示。

结果表明:随着丙三醇用量的增加,木质素弹性体的拉伸强度由未添加时的2 MPa提高到加入10 %时的3.04 MPa,但继续增加丙三醇的用量,拉伸强度却开始降低;扯断伸长率在加入5 %丙三醇后有明显增加,提高了54 %,但进一步提高丙三醇用量扯断伸长率基本不变。这是因为,木质素在多元醇液化中由于丙三醇存在,将脂肪醇链引入到苯丙烷结构中,为液化产物引进了羟基和次羟基,增加了木质素的反应活性点[10],但因丙三醇相对分子质量小、 羟基分布密集,存在空间位阻,交联效果有限,导致丙三醇增塑弹性体的力学性能先增加后降低。因此,最为适宜的丙三醇用量为10 %,此时拉伸强度为3.04 MPa,扯断伸长率为163 %。

图3 催化剂用量对弹性体力学性能影响 图4 增塑剂用量对弹性体力学性能影响

Fig. 3 Effect of catalyst content on elastomer mechanical properties Fig. 4 Effect of plasticizer content on elastomer mechanical properties

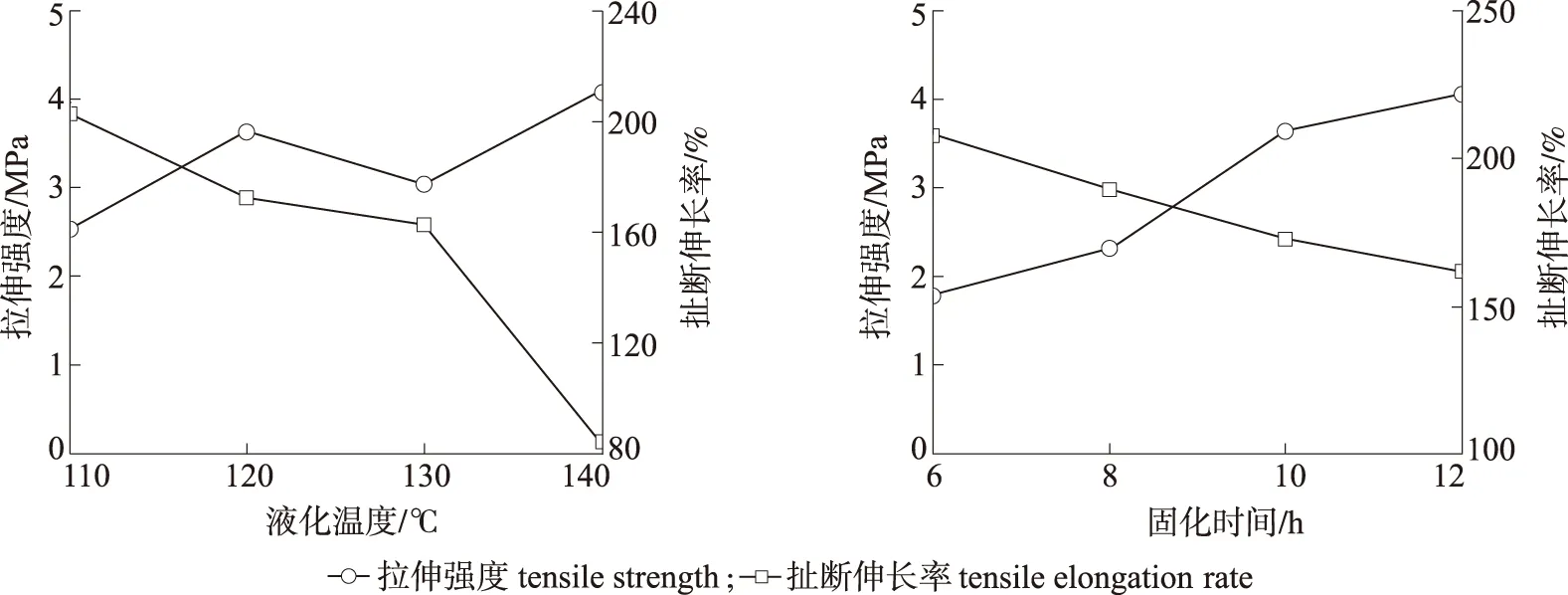

2.1.5 液化温度 在木质纤维素材料液化过程中,升高温度将使生物质更容易发生降解液化,能够使产物产生活性点,在液化过程中发生再聚合反应[14,16]。本研究目的是制备木质素弹性体,液化过程既要使木质素发生液化,产生足够的能被交联的活性点,同时也需要令液化木质素与聚醚多元醇之间产生必要的再聚合反应。因此,研究中通过改变液化温度,调控木质素的液化与液化木质素的再聚合平衡,以期获得具有良好力学特性的弹性体。在多元醇和木质素质量比1.8∶1, PEG和PPG 质量比1∶1.2,催化剂用量2 %,增塑剂丙三醇用量10 %,固化温度120 ℃,固化时间10 h条件下,设定液化温度为110、 120、 130和140 ℃,考察其对弹性体力学性能的影响,结果如图5所示。

结果表明:随着液化温度的升高,弹性体的拉伸强度呈增加趋势中间略有波动,由最初的2.5 MPa增强到4.1 MPa,130 ℃时拉伸强度出现降低是因为温度过高反应过于剧烈迅速而导致弹性体内部以及表面开始出现微孔,此时缺陷影响占主导因素,而140 ℃拉伸强度未出现下降是因为此时交联度更高,该因素的影响占主导,这也导致扯断伸长率很低。而升高温度过程中扯断伸长率则呈降低趋势,从110 ℃时的203 %减小到83 %。由此可见,改变液化温度使木质素产生更多的交联活性点,而有利于提高拉伸强度。兼顾木质素弹性体的拉伸强度和扯断伸长率,较适宜的液化温度为120 ℃,此时拉伸强度为3.64 MPa,扯断伸长率为173 %。

2.1.6 固化时间 在木质素弹性体的固化阶段,是木质素被聚醚多元醇液化以及液化木质素和聚醚多元醇再聚合交联反应的延续,并且以再聚合交联反应为主。延长固化时间将有利于液化木质素与聚醚多元醇及丙三醇之间的充分交联化反应,进而改善弹性体的拉伸强度,但也会导致扯断伸长率过低。

在多元醇和木质素质量比1.8∶1,聚醚多元醇中PEG和PPG 质量比1∶1.2,催化剂用量2 %,增塑剂丙三醇用量10 %,液化温度120 ℃,固化温度120 ℃下,设定固化时间分别为6、 8、 10和12 h,考察其对弹性体力学性能的影响,结果如图6所示。

图5 液化温度对弹性体力学性能影响 图6 固化时间对弹性体力学性能影响

Fig. 5 Effect of liquefied temperature on elastomer mechanical properties Fig. 6 Effect of curing time on elastomer mechanical properties

结果表明:随着固化时间从6 h增加到12 h,拉伸强度也随之从1.9 MPa增加到4.0 MPa,但是扯断伸长率则是从最初的208 %减小到162 %。可以看出,延长固化时间有利于提高拉伸强度,但会使扯断伸长率下降。因此,兼顾木质素弹性体的拉伸强度和扯断伸长率,较为适宜的固化时间为10 h,此时拉伸强度3.64 MPa,扯断伸长率173 %;可根据弹性体对拉伸强度和扯断伸长率的需要,通过改变固化时间予以调控。

在兼顾弹性体拉伸强度和扯断伸长率的情况下,制备木质素弹性体的较优工艺参数为多元醇和木质素质量比1.8∶1,聚醚多元醇中PEG和PPG 质量比1∶1.2,催化剂用量2 %,增塑剂丙三醇用量10 %,液化温度120 ℃,固化温度120 ℃,固化时间10 h。在此条件下,所得木质素弹性体的拉伸强度为3.64 MPa,扯断伸长率为173 %。

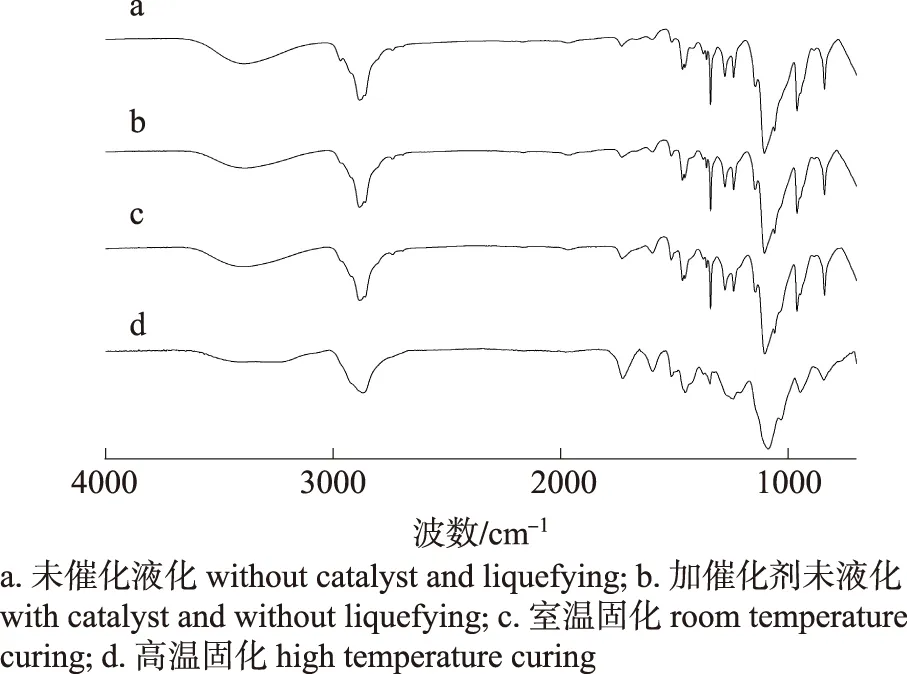

2.2 红外光谱分析

图7 红外光谱图

3 结 论

3.1 兼顾弹性体拉伸强度和扯断伸长率,较优的工艺参数为多元醇和木质素质量比1.8∶1,聚醚多元醇中PEG和PPG 质量比1∶1.2,催化剂用量为多元醇总质量的2 %,增塑剂丙三醇用量为多元醇总质量的10 %,液化温度120 ℃,固化温度120 ℃,固化时间10 h。在此条件下,制得的木质素弹性体的拉伸强度为3.64 MPa,扯断伸长率为173 %。

3.2 FT-IR表征结果显示,木质素与多元醇PEG、 PPG的混合物在加入催化剂而未高温液化的情况下并不会发生化学反应,而仅是物理性的混合。但通过高温液化会使得木质素、 聚醚多元醇和浓硫酸混合体系会发生酯化反应,并在120 ℃固化条件下酯化反应程度进一步提高,同时固化阶段还发生烷基化反应和缩合反应

[1]刘欣,周永红. 木质素表面活性剂的应用研究进展[J]. 生物质化学工程,2008,43(6):42-48.

[2]高玉霞,卜令习,刑杨,等. 木质素液化技术研究进展[J]. 生物质化学工程,2009,43(3):37-41.

[3]穆有炳,施娟娟,王春鹏,等. 木质素在木材胶黏剂中的应用[J]. 生物质化学工程,2009,43(3):42-46.

[4]张晔,陈明强,王华,等. 木质素基材料的研究及应用进展[J]. 生物质化学工程,2012,46(5):45-52.

[5]SIVASANKARAPILLAI G,MCDONALD A G. Synthesis and properties of lignin-highly branched poly(ester-amine) polymeric systems[J]. Biomass and Bioenergy,2011,35(2):919-931.

[6]SIVASANKARAPILLAI G,MCDONALD A G,HUI L. Lignin valorization by forming toughened lignin-co-polymers:Development of hyperbranched prepolymers for cross-linking[J]. Biomass and Bioenergy,2012,47:99-108.

[7]LEE A,DENG Y L. Green polyurethane from lignin and soybean oil through non-isocyanate reactions[J]. European Polymer Journal,2015,63(2):67-73.

[8]靳艳巧,程贤甦. 浇注型酶解木质素聚氨酯弹性体的制备[J]. 聚氨酯工业,2008,23(3):22-24.

[9]吴耿云,程贤甦,靳艳巧,等. 高沸醇木质素合成浇注型聚氨酯弹性体[J]. 世界橡胶工业,2008,35(8):24-28.

[10]JASIUKAITYTE E,KUNAVER M,CRESTINI C. Lignin behavior during wood liquefaction-characterization by quantitative31P,13C-NMR and size-exclusion chromatography[J]. Catalysis Today,2010,156(1/2):23-30.

[11]李燕. 秸秆酶解木质素液化改性及聚氨酯发泡材料制备研究[D]. 北京:中国林业科学研究院博士学位论文,2012:43.

[12]黄进,周紫燕. 木质素改性高分子材料研究进展[J]. 高分子通报,2007,1(1):50-57.

[13]MUN S P,JORDAN P J,GILMOUR I A. Evaluation of organic sulfonic acids as catalyst during phenol liquefaction ofPinusradiatabark[C]∥LEE H H,JIANG S S. Proceedings of the IAWPS2003-international Conference on Forestry Products Better Utilization of Wood for Human,Earth and Future. Daejeon:[s.n.],2003:21-24.

[14]LIN L Z,NAKAGAME S,YAO Y G,et al. Liquefaction mechanism ofβ-O-4 lignin model compound in the presence of phenol under acid catalysis. Part 2:Reaction behavior and pathway[J]. Holzforschung,2001,55(6):625-630.

[15]刘春芳,金朝辉. 木质素在橡胶复合材料中的应用[J]. 世界橡胶工业,2010,37(3):1-6.

[16]LEE W J,LIU C T. Preparation of liquefied bark-based resol resin and its application to particle board[J]. Journal of Applied Polymer Science,2003,87(11):1837-1841.

Effects of Preparation Technology on Mechanical Properties of Lignin-based Elastomers

SUN Yunchang1, GAO Zhenhua1, WANG Xiangming2

(1. College of Materials Science and Engineering,Northeast Forestry University, Harbin 150036,China; 2. FPInnovations, Quebec G1P 4R4, Canada)

A lignin-based elastomer was prepared by the reactions of polyether polyol and lignin with concentrated sulfuric acid as catalyst. The effects of polyol/lignin mass ratio,polyol combination(mass ration of PEG and PPG),the dosages of catalyst and glycerol,the reaction temperature and the curing time on the mechanical properties of lignin-based elastomers were investigated. The results indicated that the tensile strength of lignin-based elastomers increased with the increases of lignin content,polyether polyol content,sulfuric acid content,the liquefying temperature and the curing time,but the tensile elongation rate reduced. A certain level of glycerol could increase the mechanical strength,but too much glycerol would lead to opposite effect. Through balancing tensile strength and elongation rate,the optimal process conditions of elastomer were polyol/lignin mass ratio 1.8∶1,PEG and PPG mass ratio 1∶1.2,catalyst content 2 %,glycerol content 10 %,reaction temperature 120 ℃ and curing time 10 h. Under these conditions,the tensile strength was 3.64 MPa and the tensile elongation rate was 173 %. FT-IR results showed that the mixture of lignin,PEG,PPG and concentrated sulfuric acid did not react without high temperature. And during liquefaction, esterification reaction occurred in the mixture under high temperature. The reaction degree was improved under the condition of high temperature curing,and at the same time the alkylation reaction and condensation reaction occurred.

lignin;elastomer;mechanical property;preparation technology

10.3969/j.issn.1673-5854.2017.02.003

2016-06-17

孙运昌(1990— ), 男, 江苏连云港人,硕士生,主要从事合成与天然高分子加工利用的研究

*通讯作者:高振华,教授,博士生导师,研究领域为合成与天然高分子加工利用的研究;E-mail:gaozh1976@163.com。

TQ35;TQ320.6

A

1673-5854(2017)02-0013-06