生物质气化重整技术的研究进展

王 笑, 高宁博,2*

(1. 大连理工大学 环境学院, 辽宁 大连 116024; 2. 西安交通大学 能源与动力学院, 陕西 西安 710049 )

·综述评论——生物质能源·

生物质气化重整技术的研究进展

王 笑1, 高宁博1,2*

(1. 大连理工大学 环境学院, 辽宁 大连 116024; 2. 西安交通大学 能源与动力学院, 陕西 西安 710049 )

介绍了生物质气化重整的研究发展现状,主要包括催化气化重整和高温介质气化技术。总结了催化气化重整过程中催化剂的研究情况,归纳了催化剂的作用,重点介绍了天然矿石催化剂、 镍基催化剂和贵金属催化剂在生物质气化重整中的应用,并分析了生物质气化催化重整方法在工业应用中存在催化剂易失活的生物技术难点。此外,还介绍了当前出现的生物质高温介质气化技术,包括高温空气气化技术和高温水蒸气气化技术,阐明了其研究重点以及未来发展方向。

生物质气化;重整;制氢;高温介质;焦油

生物质气化是指将生物质通过热化学方式转化为高品质的气体燃料,在充分利用生物质资源的同时,又能减少化石燃料的使用[1]。然而焦油作为生物质气化过程中不可避免的副产物,不仅降低可燃气的品质,而且影响设备的正常运行,所以如何降低产物中的焦油含量、 提高燃气中H2、 CO等可燃气体成分含量,是生物质气化技术的一个主要研究方向[2-3]。生物质气化重整是指对生物质气化过程中产生的燃气以及燃气中的焦油成分进行二次反应,使得燃气组分发生改变,焦油成分减少,热值增加,品质得到改善。气化重整技术是生物质热化学转化技术中最具实用性的一种,通过重整得到的高品质的可燃气体可用于驱动内燃机、 热气机发电、 农用灌溉设备等[4]。目前,生物质气化重整技术中最常用的有催化气化重整法和高温介质气化法。催化气化重整法是在气化炉中添加催化剂,以促进重整反应的进行,增强焦油的去除率,提高燃气品质。从20世纪80年代起,很多学者开始关注生物质气化催化问题,开发合适的气化催化剂是他们研究的重点。然而,在实验室规模中,催化气化重整法的焦油去除效果较好,但是由于在工业规模中气化气中焦油、 灰分含量较大,很容易对催化剂表面形成覆盖层,造成催化剂老化和失活,影响催化剂使用寿命,难以大规模地长期使用。对于这种情况,生物质高温介质气化技术应运而生。生物质高温介质气化技术是将生物质转化为再生能源的另一种热化学处理方法。大多数生物质气化过程使用的气化介质都是常温或者低温状态,如空气大多是在常温条件下被直接输入气化炉,水蒸气也在100~150℃条件下用于气化。这些气化剂在反应过程中要吸收大量的热量,存在气化效率及燃气热值较低,燃料利用范围小,预处理复杂等问题[5-6],虽然富氧或纯氧条件下气化可提高气化效率及燃气热值,但由于成本较大,在大规模工业化应用中受到限制,总体经济效益不高。所以使用高温气体(>600℃)作为气化剂,那么气化介质本身带有的热量以及反应放热就可以满足反应热量需求,可最大程度提高气化效率。在当前能源供应日趋紧张的情况下,这种技术的应用日益为世界各国所重视[6-7]。鉴于此,笔者将从生物质气化重整催化剂和生物质高温介质气化技术2个方面对生物质气化重整技术进行综述,以期为生物质气化重整技术的进一步研究提供依据。

1 生物质气化重整催化剂

受不同物料、 气化炉及气化剂的影响,被研究的催化剂多种多样,但所使用的催化剂必须能有效去除焦油,具有一定的失活耐性、 耐结焦性,且具有坚固、 不易破碎、 可再生和价格低的优点[8]。目前用于生物质气化重整的催化剂主要有天然矿石类催化剂、 镍基催化剂和贵金属催化剂3大类。

1.1 天然矿石催化剂

天然矿石催化剂具有来源广 、价格便宜的优点,能被大量应用于工业生物质气化转化。天然矿石催化剂主要包括石灰石、 白云石以及橄榄石等。应用最早的天然催化剂是石灰石,而研究最多、 应用最广泛的是白云石。

1.1.1 石灰石催化剂 石灰石的主要成分是CaCO3,目前被大量用作建筑材料、 工业原料。由于石灰石价格低廉、 易获得、 污染小且催化效果好,能够大幅减少燃气中的焦油含量,也被用作生物质气化的催化剂[9]。石灰石在高温条件下会分解为CaO和CO2,CaO是石灰石的主要催化活性组分。谢玉荣等[10]探究了在不同温度条件下经煅烧后的石灰石对稻壳气化重整制取富氢气体的影响,发现煅烧石灰石促进了焦油类重质烃的分解,使大量轻质烃类产生,随着温度生高,轻质烃类和水蒸气发生反应,生成了CO、 CO2和H2,温度为950 ℃时,H2产率达57.9 g/kg。另外当产气中CO2的分压较高时,CO2会在水蒸气的作用下和CaO快速反应生成CaCO3,而在反应后期,CO2分压降低,CaCO3又会分解成CaO和CO2,使得降低的CO2含量升高,H2产量趋于稳定。魏良元[11]则发现CaO的添加不仅起到了催化作用使H2产量增加,而且在气化过程中会吸收产生的CO2,促使水煤气变换反应(WGS)向生成更多H2的方向移动,致使H2产率上升,CO产率下降。然而也有研究表明石灰石的实际应用效果并不理想,王贵路[12]通过生物质气化发电机组的测试考察了石灰石催化剂对产气成分和热值的影响,结果发现催化剂的加入对于产气组分的影响较小,仅使热值有所提高。

虽然石灰石对生物质气化具有一定的催化效果,并能减少产气中的CO2含量,但是白云石及橄榄石的催化效果优于石灰石,所以关于石灰石在生物质气化催化中的应用较少。

1.1.2 白云石催化剂 白云石是一种钙镁矿,分子式为MgCO3·CaCO3。白云石的理论成分是30 %的CaO、 21 %的MgO和45 %的CO2,另外还包含微量的SiO2、 Fe2O3和Al2O3。和石灰石一样,白云石经高温煅烧后,会分解释放出CO2,生成CaO-MgO配合物,这将显著提高白云石的催化效果。

白云石不仅廉价而且可显著减少焦油产量,很多学者对白云石的催化性能进行了研究。Gusta等[13]研究了松树锯屑催化气化时白云石对去除焦油的催化性能,发现以白云石作为催化剂时,750 ℃恒温条件下焦油转化率相比于不添加催化剂平均提高了21 %,白云石中的铁离子能促进焦油的转化以及WGS反应的进行。Yu等[14]研究了中国4个地区(浙江省、 南京市、 陕西省和安徽省)以及瑞典萨拉的白云石在富氧条件下对桦木气化的催化性能,结果发现在反应温度为700~800 ℃时,萨拉的白云石的催化性能最好,而安徽省白云石的催化性能最低。白云石中CaO和MgO的含量是影响白云石催化性能的主要因素,安徽白云石中CaO和MgO的含量最低,因此催化性能最低。另外,白云石的表面性质(比表面积、 孔体积、 孔径分布)也能对白云石的催化性能产生影响,萨拉白云石和中国其他3个地区的白云石(浙江省、 南京市和陕西省)的CaO和MgO的含量相近,但萨拉白云石的比表面积和平均孔径最大,故催化性能最好。同时,他们还探究了水蒸气和生物质质量比(S/B)对白云石催化性能的影响,发现S/B在0.11~0.52范围内时白云石的催化性能没有显著提高。

在生物质催化气化过程中,白云石不仅能减少焦油的产生,还能提高H2的产量。Zhang 等[3]探究了在松木屑高温水蒸气气化过程中白云石催化剂对产H2的影响,结果表明在同样反应条件下,相比于不添加白云石的反应体系,松木屑在白云石催化气化反应中H2的产量更高,在800~900 ℃时,产气中H2体积分数高达80 %。González等[15]则发现在800 ℃时,5 %的白云石作为催化剂有利于H2的生成,而在900 ℃时,对H2的生成没有明显影响,这是因为高温使白云石中的CaCO3分解释放出CO2,CO2在反应产气中分压增加,促使水煤气变换反应的平衡向减少CO2的方向移动。Hu等[16]以白云石和橄榄石为催化剂研究了杏壳的水蒸气催化气化,结果表明以白云石为催化剂,在850 ℃,S/B为0.8的气化条件下,每千克杏壳能产生130.9 g H2,达到理论H2产量的86.1 %,而在同样条件下,以橄榄石为催化剂每千克原料产生H267.7 g,达到理论H2产量的44.5 %,但反应后的白云石变得易碎,而橄榄石的变化不大。马承荣[17]以稻草为生物质原料,水蒸气为介质,白云石为催化剂,在固定床气化炉中进行生物质水蒸气气化等反应,考察了白云石粒径、 白云石床高和煅烧白云石等对生物质水蒸气气化特性的影响,结果表明在气化炉中装入白云石,有助于生物质水蒸气气化、 催化裂解、 CO2和水蒸气重整等反应的进行;白云石粒径减小、 白云石床高和煅烧白云石含量增加,有利于产气中H2体积分数的增加。

白云石作为研究最多、 应用最广泛的天然矿石催化剂可大幅降低气化产物中焦油的含量,大大改善气化重整效果。但是白云石强度不高,在流化床反应器中使用时容易破碎。而且煅烧后的白云石更加易碎,在反应中会被粉碎成细颗粒物,被产气携带出反应器,这不仅减少了反应器中的催化剂量,而且会导致下游过滤器的堵塞。这是近年来白云石用于生物质气化催化的研究逐渐减少的重要因素。

1.1.3 橄榄石催化剂 橄榄石是另一种引起研究者极大兴趣的天然矿石催化剂。它是一种镁铝硅酸盐,组成可以表述为(Mgx·Fe1-x)SiO4,其中包含48 %~50 % MgO、 39 %~42 % SiO2和8 %~10% Fe2O3,以往一直被用于装饰业、 生产硫酸钾镁肥及复混肥等产业中,20世纪90年代末开始被开发作为生物质气化重整过程中的催化剂和载体。

Kuhn等[18]对3种未做处理的橄榄石催化剂以及在1 600 ℃煅烧4 h后的华盛顿橄榄石催化剂进行了研究,以萘、 甲苯和甲烷为焦油模型物。实验发现,未做煅烧处理的奥地利橄榄石对萘的催化裂解和甲烷的转化活性最高,在800 ℃的萘的转化率达到90 %,甲烷的转化率相对较低,另外还发现萘-水蒸气重整过程中炭的沉积和Fe的聚集现象对橄榄石的催化效果有一定影响。

同样金属Fe也对橄榄石的催化活性有加强作用。Virginie等[21]以Fe/橄榄石为催化剂进行生物质催化气化研究,发现Fe/橄榄石催化剂对焦油裂解有2个方面的促进作用:1)作为催化剂对焦油和H2进行催化重整;2)作为氧载体将O2从燃烧室传递到气化炉,使得部分O2用于燃烧挥发性有机物。以Fe对橄榄石进行修饰不仅廉价无毒,而且能提升橄榄石的催化活性,以此制得的Fe/橄榄石适合作为生物质流化床气化重整的主要催化剂。

和白云石不同,未经处理的和经高温煅烧后的橄榄石都具有较高的抗磨损性能,而且橄榄石中MgO和Fe2O3含量高于白云石,研究表明Mg和Fe的存在能提高天然催化剂的活性,但是橄榄石的催化活性没有明显比白云石高,这是因为橄榄石不具有多孔结构,其比表面积小,以至于橄榄石表面能与反应物接触的有效催化活性部分相对较少。所以以橄榄石为催化剂的生物质气化重整研究不多。

1.2 镍基催化剂

大量的文献研究了以Ni作为催化剂的生物质气化催化重整制氢,以镍作为主要活性成分负载在载体上得到的镍基催化剂受到广泛关注。过渡金属Ni廉价易得,且具有良好的催化性能,所以镍基催化剂是工业中利用最多的催化剂。镍基催化剂是能将焦油转化为可燃气体的最有效的催化剂[22],商业镍基催化剂被大量用于生物质气化焦油裂解研究。Zhang等[23]研究了3种商业镍基催化剂(ICI46-1、 Z409和RZ409)去除重质焦油的催化作用,结果表明焦油去除率达99 %以上,H2产量提升了6 %~11 %,实验结果还表明空速对产气组分几乎没有影响,升温能提高H2产量而降低轻质烃类(CH4和C2H4)的产量。Lv等[24]也对商业镍基催化剂Z409R进行了生物质催化气化研究,研究表明温度为650~850 ℃时,焦油去除率为83 %,产气中H2的体积分数最高可达52.47 %,H2和CO的体积比在1.87~4.45范围内。Pfeifer等[25]研究了6种商业镍基催化剂的重烃蒸气重整,发现这些催化剂对生物质焦油催化气化非常有效,温度为850~900 ℃,空速1 200 h-1时焦油转化率达98 %,且反应12 h后催化剂没有失活。

近年来,一些研究者尝试在镍基催化剂中加入添加剂以加强其性能,从而实现优化利用。Wang等[26]在镍基催化剂Ni/Al2O2加中添加Co,以提高其蒸气重整性能,研究发现催化活性和抗失活能力为Ni-Co/Al2O3>Ni/Al2O3。Ni的烃类蒸气重整能力比Co强[27-28],而Co有更强的含氧化合物蒸气重整能力[29-30],所以Ni-Co催化剂同时具有较强的烃类蒸气重整能力和含氧化合物蒸气重整能力,适合于焦油高效蒸气重整。研究还发现添加物Fe的加入能提升Ni/Al2O3催化剂的催化活性,抑制积炭的形成从而增强催化剂的持久性,并在催化剂表面发现了Ni-Fe合金[31]。Liu等[32]研究了4种添加剂(Fe、 Mg、 Mn和Ce)对Ni/坡缕石催化剂的生物质焦油催化裂解性能的影响。这4种添加剂对Ni/坡缕石催化性能的提升为Fe>Mg>Mn>Ce,其中Fe-Ni/坡缕石催化性能最好,焦油转化率和H2产率分别为98.2 %和56.2 %,Fe原子的存在有利于C—C和C—H的断裂。

由于纳米材料比表面积大,许多研究者将催化剂制备成纳米级别以提升其催化性能,其中纳米镍基催化剂应用最为广泛。Li等[33]采用共沉淀的方法制备了纳米NiO/γ-Al2O3催化剂,并采用XRD、 BET、 TEM和SEM/EDX对催化剂进行表征,结果表明纳米NiO/γ-Al2O3催化剂表面被一层NiO覆盖,NiO纳米颗粒直径为12~18 nm,负载量为12 %,催化剂比表面积远大于普通的商业镍基催化剂。此外,还考察了在采用这种催化剂时反应温度、 氧气用量(ER)和S/B对谷壳催化气化的产气分布及产气量的影响,实验结果表明温度越高H2产量越高,ER为0.22时产气量达到最大值,较高的S/B值能提高产气量,但是过多的水蒸气输入会降低反应器的反应温度,所以过高的S/B会降低产气量。同时,研究还发现纳米NiO/γ-Al2O3催化剂对于焦油和烃类裂解具有很强的催化能力,能提升产气量和产氢量[34]。纳米镍颗粒可以负载在Al2O3载体上,也可以负载在碳纳米管或其他载体上[35]。Shanmuganandam等[36]采用生物质气化炉对纳米Ni/SiO2的催化性能进行了研究,并采用XRD、 HR-SEM、 HR-TEM和BET表征催化剂,结果表明纳米Ni/SiO2催化剂颗粒平均粒径为20 nm,焦油裂解率达到93 %,而且提高了H2和CO的产量。众所周知,较小粒径和较大分散度的镍基活性颗粒具有更高的催化活性[37],而单位质量的纳米镍基催化剂具有更多的活性颗粒,所以纳米镍基催化剂对于生物质气化具有更加显著的催化效果。

以Ni作为催化剂的生物质气化催化重整制氢研究较多,镍基催化剂催化活性高,对生物质气化制氢具有显著作用,在900 ℃时焦油转化率几乎可达100 %。纳米镍基催化剂由于其比表面积大,对于生物质气化具有更加优越的催化效果。值得一提的是,虽然在实验室规模的研究中镍基催化剂具有较高的抗失活性能,能够持续使用十几个小时乃至更长时间,但在工业规模中,气化气中大量的焦油、 灰分以及炭沉积等因素仍会造成镍基催化剂的失活,影响催化剂使用寿命,使其应用受到限制。

1.3 贵金属催化剂

近些年,很多学者开始研究贵金属催化剂在去除生物质焦油方面的应用,常见的贵金属催化剂包括Pt、 Rh、 Pd、 Ru等。虽然贵金属催化剂价格较高,但是它们在低温状态对生物质气化焦油催化裂解有较高活性。同样,它们还能对甲烷和轻质烃类化合物的蒸气重整起催化作用,有利于生成更多的合成气及调整合成气的组分。贵金属不仅活性高,而且具有不易被氧化、 耐高温、 抗烧结等特性,常被用于生物质气化焦油催化重整制氢的过程,但贵金属催化剂资源稀缺,研究成本高,是亟待解决的问题。

Colby等[38]研究了贵金属Rh和双金属Rh-Ce催化生物质焦油的特性,实验以苯为焦油模拟物,将贵金属Rh和Rh-Ce负载在α-Al2O3上制成Rh/α-Al2O3和Rh-Ce/α-Al2O3催化剂,考察了温度和进料中水含量对反应的影响,研究了Rh/α-Al2O3和Rh-Ce/α-Al2O3催化剂的稳定性,并演绎了苯催化重整的反应过程。苯被吸附到Rh表面,在Rh的催化作用下,苯中的C—H和C—C断裂而生成表面吸附碳(C*)和H2,水分子分解生成的羟基在C*的作用下被吸附在催化剂表面形成吸附OH*和H*,OH*再与Rh表面的C*反应生成CO。

Furusawa等[39]以萘和苯的混合物(物质的量比为1∶9)为焦油模拟物,研究了不同载体(CeO2、 ZrO2、 MgO、 Al2O3和TiO2)对铂基催化剂的影响,结果发现MgO和Al2O3最适合作为铂基催化剂的载体。Pt/Al2O3催化剂在温度为1 023和1 073 K、 水碳比(S/C)为3条件下,反应30 h后仍具有较高的活性和较好的稳定性。若在循环实验中对Pt/Al2O3催化剂进行氧化,该催化剂将失活;若进行氢化处理,该催化剂在5次循环实验后活性仍然稳定。

Dagle等[40]采用X/MgAl2O4(X=Ni、 Rh、 Ir、 Ru、 Pt和Pd)作为催化剂,对模拟合成气(52.6 %H2O、 19.7 %H2、 9.9 %CO2、 9.9 %CO、 5.6 %CH4、 0.95 %C2H4、 0.95 %He、 0.34 %C6H6和0.06 %C10H8)进行气化催化重整,发现在850 ℃、 空速114 000 h-1条件下Ir/MgAl2O4和Rh/MgAl2O4是最稳定的催化剂。另外在Ni/MgAl2O4催化剂中加入贵金属Ir能提高催化剂稳定性,随着Ir含量增加,镍烧结情况减轻。IrNi催化剂的稳定性同样也高于Ir催化剂,符合热力学计算结果。

贵金属为催化剂可对气化产氢起到改良作用,不同的贵金属在气化制氢中的效果不同。但贵金属催化剂研究成本高,难以实现广泛应用。

2 生物质高温介质气化技术

生物质高温介质主要分为高温空气、 高温水蒸气和混合高温介质3种,笔者将对其中的高温空气气化技术和高温水蒸气气化技术进行介绍。

2.1 高温空气气化技术

近年来世界上生物质气化领域内提出了一种高温空气气化技术(HTAG),主要采用高温空气对生物质进行高温气化,获得的燃气具有热值较高、 焦油和酚类的含量极低、 对外界的污染很小等特点。

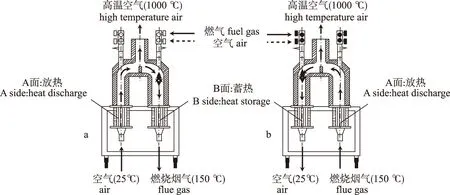

高温空气气化技术首先发展于日本东京工业大学。从1997年开始,日本东京工业大学针对废弃物的无污染处理着手建立了高温空气气化的实验装置,对煤和废弃物的气化进行了研究,主要目的是为了改善工业炉效率以及减少排放,并于当年由Yoshikawa公开提出了高温空气气化的初期理论框架[41-42]。为了将HTAG技术应用于煤、 垃圾衍生物以及其他固体废弃物等燃料,Yoshikawa[43]在1999年提出了多段焓提取技术(MEET),并设计出MEET高温空气预热器,见图1。

图1 多段焓提取高温空气预热原理图

燃气及助燃空气进入B面燃烧室燃烧放热,高温燃烧烟气经过蜂窝陶瓷蓄热室进行热交换降温至150 ℃后被排出。与此同时,常温空气经过A面高温的蓄热室被加热至1 000 ℃以上,被加热后的高温空气一部分被排出,另一部分进入燃烧室用于助燃燃气。经一段时间后进行对A、 B两面进行切换,由a转换为b。如此循环,便能持续不断提供高温空气。

1999年美国艾尔佛雷德大学机械工程学院的Pian等[44-45]首先将高温空气气化技术引入生物质处理,将高温空气气化多段焓提取技术与整体煤气化联合循环技术(IGCC)相结合形成MEET-IGCC系统,结果发现,该系统具有灵活机动、 适应性高、 燃料适用性广的特点,同时空气过剩系数可以大大减少,合成燃气热值也能得到较大提高,系统热效率可达40 %以上,于是日、 美、 西欧等国家和地区纷纷投资该系统的研究,并将其推上商业化发展的道路,使该系统得到不断地发展。

我国生物质高温空气技术的研究处于起步阶段。曹小玲等[5,46]依据MEET高温空气预热器建立了高温空气发生器实验台,并进行了冷、 热态实验。在低(~800 ℃)、 中(1 000 ℃)和高(1 150 ℃)3个温度段,选取不同的换向周期(15、 30、 60、 90、 120和300 s)进行燃烧实验,通过计算发现陶瓷蓄热体的换热系数比一般工质换热器高很多,温度效率高达80 %~88 %,而换热装置的体积大大缩小,通过综合考虑各种因素的影响,确定系统的切换时间在40~60 s较为合理。张灿等[47]以木屑为气化物料,在700、 800和1 000 ℃分别进行高温气化实验,实验表明高温气化有利于提高合成燃气热值,强化气化反应;1 000 ℃时,燃气热值为6.19 MJ/m3,证实了生物质高温气化技术的可行性。罗玉和等[48]针对高温空气发生器,研究了在700~1 200 ℃范围内不同高温烟气下蜂窝陶瓷蓄热体的换热效率的变化以及炉内温度的稳定性,实验结果表明蜂窝陶瓷蓄热体换热效率较高,在1 130 ℃时可达87.02 %,切换瞬间炉内温度场稳定。

2.2 高温水蒸气气化技术

生物质水蒸气气化技术,是利用水蒸气作为气化介质,将生物质类物质转换为富氢燃气的方法,从而为工业提供高浓度的氢气产品。生物质高温水蒸气气化具有很多优点如气化产气品质高、 H2含量大、 气化产气清洁无污染,尤其是其较高的H2/CO比例是其他气化技术所不具备的。水蒸气气化制氢技术也是当前国内外研究的一个热点[49-52]。由于高温过热水蒸气的制备存在很多困难,在现有的报道中,水蒸气气化技术大多是利用低温饱和水蒸气[53-54],通过反应炉的炉温、 反应放热或电加热的方式对水蒸气进行加热,但这种方式会造成反应热量的减少,降低反应效率,从而影响气化制氢反应的进行。高温水蒸气的制备非常困难,传统的换热方式不能达到要求,这就需要探索高温水蒸气制取的新方法。

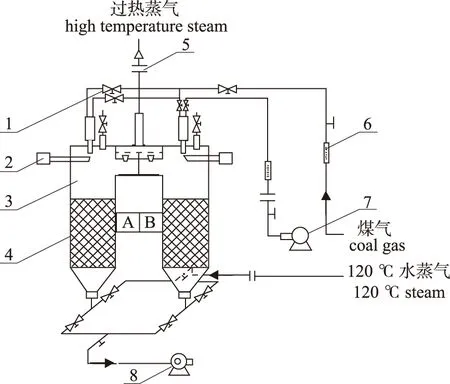

1. 电磁阀electromagnetic valve; 2. 高压high pressure; 3. 燃烧室combustor;

如果存在一种技术能够制备大量的具有一定压力的高温过热水蒸气,在气化过程中直接应用这种高温过热水蒸气,就会解决当前高温气化制氢中以低温水蒸气作为气化剂的现状,使生物质高温水蒸气气化具有气化产气品质高、 H2含量大、 清洁无污染的优点,尤其是H2/CO2值较高。

由于普通反应炉主要以钢为材料,而钢管在大于600 ℃时存在韧性下降,易破裂,易腐蚀等问题,会限制高温水蒸气的生产。本课题组提出的高温带压水蒸气发生器(如图2所示)可以克服传统方式中水蒸气温度低,对材料要求苛刻的问题,其关键部分在于通过2个陶瓷切换阀,解决了系统的切换和压力问题,能产生温度在600~1 000 ℃的过热高温带压水蒸气。它作为生物质气化系统的一部分,是整个系统的关键部件。这些高温过热水蒸气可以为后续气化过程提供能量、 压力和气化剂。高温带压蒸气发生器主要有以下3个特点:1)高温带压水蒸气发生器可形成一定的压力,压力范围为0~0.4 MPa,可为后续利用提供了多种选择;2)以陶瓷为材料,具有耐高温、 耐腐蚀、 强度高等特性,可以满足高温水蒸气的生产;3)以多孔陶瓷为换热材料,具有比表面积大、 质量和压力损失小、 换向时间长、 蓄热能力强、 换热充分等优点,大大优于普通反应炉的换热方式。发生器燃烧室尺寸为100 mm×100 mm×200 mm,为了使燃烧室内压力平衡,在两侧燃烧室上各开一个直径为10 mm的小出口,为了保证水蒸气出口的密封性,在出口外端各安装一个常闭电磁阀。燃烧的时候电磁阀打开,使燃烧室与外界形成通路。通过后续对生物质高温水蒸气的气化重整实验的研究,发现高温反应条件有利于气化反应的进行及H2的生成。以水蒸气与O2联合气化中,最优氧气用量为0.05,随着S/B增大,H2的浓度表现出增大的趋势,比较理想的S/B值是2.05,每千克的生物质可生产H2135.40 g,燃气热值达13.40 MJ/m3。孙宁等[56]利用生物质高温水蒸气气化的方法,制备了H2体积分数45.74 %、 热值为11.69 MJ/m3的富氢燃气。可以发现,高温水蒸气气化技术是目前制备富氢燃气行之有效的方法,具有明显的技术优势和潜在发展机会。

3 结 论

生物质气化是将生物质转化为高热值、 高品质可燃气体的一种最具实用性的方法,但是生物质气化过程中产生的焦油不仅降低可燃气的品质,而且影响设备的正常运行。生物质气化重整是去除焦油并提高可燃气产气量的有效方法,常用的2种方法有催化气化重整和高温介质气化。目前用于生物质气化重整的催化剂主要有天然矿石类催化剂、 镍基催化剂和贵金属催化剂3大类。催化剂的加入能使生物质进行定向催化降解,得到更多的目标产物,并能有效减少副产物焦油的产生。生物质高温介质气化技术是将生物质有效转化为再生能源的另一种热化学处理方法。高温空气气化技术是一种新型的气化处理工艺,可大幅提高气化效率,是今后气化重整的研究方向之一。高温水蒸气气化技术中的高温水蒸气的制备非常困难,笔者所在课题组提出了一种新型的高温带压水蒸气发生器,克服了传统方式中水蒸气温度低,对材料要求苛刻的问题,具有广阔的应用前景。

[1]瞿婷婷. 生物质热解提质转化为高品位液体的生命周期评价[D]. 南京:东南大学硕士学位论文,2012.

[2]王夺,刘运权. 生物质气化技术及焦油裂解催化剂的研究进展[J]. 生物质化学工程,2012,46(2):39-47.

[3]ZHANG B,ZHANG L,YANG Z,et al. An experiment study of biomass steam gasification over NiO/Dolomite for hydrogen-rich gas production[J]. International Journal of Hydrogen Energy,2016,42(1):76-85.

[4]PEDROSO D T,MACHN E B,SILVEIRA J L,et al. Experimental study of bottom feed updraft gasifier[J]. Renewable Energy,2013,57(3):311-316.

[5]曹小玲,蒋绍坚,吴创之,等. 高温空气发生器热态实验研究[J]. 中国电机工程学报,2005,25(2):112-116.

[6]UMEKI K,NAMIOKA T,YOSHIKAWA K. Analysis of an updraft biomass gasifier with high temperature steam using a numerical model[J]. Applied Energy,2012,90(1):38-45.

[7]DONAJ P. Conversion of biomass and waste using highly preheated agents for materials and energy recovery[D]. Stockholm:Doctoral Disseration of Royal Institute of Technology,2011.

[8]SUTTON D,KELLEHER B,ROSS J R H. Review of literature on catalysts for biomass gasification[J]. Fuel Processing Technology,2001,73(3):155-173.

[9]KUMAR A,JONES D D,HANNA M A. Thermochemical biomass gasification:A review of the current status of the technology[J]. Energies,2009,2(3):556-581.

[10]谢玉荣,沈来宏,肖军,等. 生物质催化气化重整制取富氢气体的实验研究[J]. 西安交通大学学报,2008,42(5):634-638.

[11]魏良元. 生物质钙基催化水蒸气气化制氢特性研究[D]. 武汉:华中科技大学硕士学位论文,2014.

[12]王贵路. 50kW生物质气化发电机组的研制[D]. 鞍山:辽宁科技大学硕士学位论文,2014.

[13]GUSTA E,DALAI A K,UDDIN M A,et al. Catalytic decomposition of biomass tars with dolomites[J]. Energy & Fuels,2009,23(4):2264-2272.

[14]YU Q Z,BRAGE C,NORDGREEN T,et al. Effects of Chinese dolomites on tar cracking in gasification of birch[J]. Fuel,2009,88(10):1922-1926.

[16]HU G,XU S,LI S,et al. Steam gasification of apricot stones with olivine and dolomite as downstream catalysts[J]. Fuel Processing Technology,2006,87(5):375-382.

[17]马承荣. 白云石对稻草水蒸气气化特性的影响[J]. 生物质化学工程,2016,50(1):45-49.

[18]KUHN J N,ZHAO Z,FELIX L G,et al. Olivine catalysts for methane- and tar-steam reforming[J]. Applied Catalysis B:Environmental,2008,81(1/2):14-26.

[21]VIRGINIE M,ADNEZ J,COURSON C,et al. Effect of Fe-olivine on the tar content during biomass gasification in a dual fluidized bed[J]. Applied Catalysis B:Environmental,2012,121/122:214-222.

[22]ANIS S,ZAINAL Z A. Tar reduction in biomass producer gas via mechanical, catalytic and thermal methods:A review[J]. Renewable and Sustainable Energy Reviews,2011,15(5):2355-2377.

[23]ZHANG R,BROWN R C,SUBY A,et al. Catalytic destruction of tar in biomass derived producer gas[J]. Energy Conversion and Management,2004,45(7/8):995-1014.

[24]LV P,YUAN Z,WU C,et al. Bio-syngas production from biomass catalytic gasification[J]. Energy Conversion and Management,2007,48(4):1132-1139.

[25]PFEIFER C,HOFBAUER H. Development of catalytic tar decomposition downstream from a dual fluidized bed biomass steam gasifier[J]. Powder Technology,2008,180(1/2):9-16.

[26]WANG L,LI D,KOIKE M,et al. Catalytic performance and characterization of Ni-Co catalysts for the steam reforming of biomass tar to synthesis gas[J]. Fuel,2013,112:654-661.

[27]SATO K,NAGAOKA K,NISHIGUCHI H,et al. N-C4H10autothermal reforming over MgO-supported base metal catalysts[J]. International Journal of Hydrogen Energy,2009,34(1):333-342.

[28]MOON D J. Hydrogen production by catalytic reforming of liquid hydrocarbons[J]. Catalysis Surveys from Asia,2010,15(1):25-36.

[29]IWASA N,YAMANE T,TAKEI M,et al. Hydrogen production by steam reforming of acetic acid:Comparison of conventional supported metal catalysts and metal-incorporated mesoporous smectite-like catalysts[J]. International Journal of Hydrogen Energy,2010,35(1):110-117.

[30]HE L,BERNTSEN H,OCHOA-FERNNDEZ E,et al. Co-Ni catalysts derived from hydrotalcite-like materials for hydrogen production by ethanol steam reforming[J]. Topics in Catalysis,2009,52(3):206-217.

[31]WANG L,LI D,KOIKE M,et al. Catalytic performance and characterization of Ni-Fe catalysts for the steam reforming of tar from biomass pyrolysis to synthesis gas[J]. Applied Catalysis A:General,2011,392(1/2):248-255.

[32]LIU H,CHEN T,ZHANG X,et al. Effect of additives on catalytic cracking of biomass gasification tar over a nickel-based catalyst[J]. Chinese Journal of Catalysis,2010,31(4):409-414.

[33]LI J,YAN R,XIAO B,et al. Development of nano-NiO/Al2O3catalyst to be used for tar removal in biomass gasification[J]. Environmental Science Technology,2008,42(16):6224-6229.

[34]LI J,LIU J,LIAO S,et al. Hydrogen-rich gas production by air-steam gasification of rice husk using supported nano-NiO/γ-Al2O3catalyst[J]. International Journal of Hydrogen Energy,2010,35(14):7399-7404.

[35]CHAN F L,TANKSALE A. Review of recent developments in Ni-based catalysts for biomass gasification[J]. Renewable and Sustainable Energy Reviews,2014,38(5):428-438.

[36]SHANMUGANANDAM K,RAMANAN M V,PREMNATH S,et al. Tar mitigation in biomass gasifiers using nano-structured Ni/SiO2catalyst:An experimental study[J]. Progress in Industrial Ecology,An International Journal,2015,9(2):182-190.

[37]NISHIKAWA J,NAKAMURA K,ASADULLAH M,et al. Catalytic performance of Ni/CeO2/Al2O3modified with noble metals in steam gasification of biomass[J]. Catalysis Today,2008,131(1):146-155.

[38]COLBY J L,WANG T,SCHMIDT L D. Steam reforming of benzene as a model for biomass-derived syngas tars over Rh-based catalysts[J]. Energy & Fuels,2010,24(2):1341-1346.

[39]FURUSAWA T,SAITO K,KORI Y,et al. Steam reforming of naphthalene/benzene with various types of Pt- and Ni-based catalysts for hydrogen production[J]. Fuel,2013,103(1):111-121.

[40]DAGLE V L,DAGLE R,KOVARIK L,et al. Steam reforming of hydrocarbons from biomass-derived syngas over MgAl2O4-supported transition metals and bimetallic IrNi catalysts[J]. Applied Catalysis B:Environmental,2016,184:142-152.

[41]PHUPHUAKRAT T,NAMIOKA T,YOSHIKAWA K. Tar removal from biomass pyrolysis gas in two-step function of decomposition and adsorption[J]. Applied Energy,2010,87(7):2203-2211.

[42]HASEGAWA T,TANAKA R. High temperature air combustion. Revolution in combustion technology. (Part I New findings on high temperature air combutions.)[J]. JSME International Journal Series B,1998,41(4):1079-1084.

[43]YOSHIKAWA K. Present status and future plan of CREST MEET project[C]∥Proceeding of the 2nd International High Temperature Air Combustion Symposium. Taiwan:[s.n.],1999:A1-1.

[44]PIAN C,GANNON R,NORTON O,et al. Advanced gasifier design for low rank coals and waste-derived fuels[C]∥37th Aerospace Sciences Meetiong and Exhibit. Reno:[s.n.],1999.

[45]PIAN C,YOSHIKAWA K. Performance of biomass-fueled high-temperature air-blown gasification systems[C]∥CREST International Symposium on High Temperature Air Combustion and Gasification. 2000:A1-1-9.

[46]曹小玲,苏明,刘永文,等. 高温空气发生器实验台的研制[J]. 太阳能学报,2005,26(3):97-101.

[47]张灿,杨伟锋,岂斌,等. 木屑高温空气气化实验研究[J]. 能源工程,2006(6):46-49.

[48]罗玉和,楼波,马晓茜. 高温空气发生器蓄热体换热性能的实验研究[J]. 工业炉,2005,27(6):9-11,23.

[49]AZNAR M P,CABALLERO M A,GIL J,et al. Commercial steam reforming catalysts to improve biomass gasification with steam-oxygen mixtures. 2:Catalytic tar removal[J]. Industrial & Engineering Chemistry Research,1998,37(7):2668-2680.

[50]PONZIO A,KALISZ S,BLASIAK W. Effect of operating conditions on tar and gas composition in high temperature air/steam gasification(HTAG) of plastic containing waste[J]. Fuel Processing Technology,2006,87(3):223-233.

[51]SKOULOU V,KANTARELIS E,ARVELAKIS S,et al. Effect of biomass leaching on H2production, ash and tar behavior during high temperature steam gasification(HTSG) process[J]. International Journal of Hydrogen Energy,2009,34(14):5666-5673.

[52]UMEKI K,YAMAMOTO K,NAMIOKA T,et al. High temperature steam-only gasification of woody biomass[J]. Applied Energy,2010,87(3):791-798.

[53]陈斌斌,田红,杨继明,等. 木聚糖高温水蒸汽气化特性及动力学研究[J]. 应用化工,2016,45(1):11-17.

[54]涂军令. 木屑/木屑炭高温水蒸气气化制备合成气研究[D]. 北京:中国林业科学研究院硕士学位论文,2012.

[55]高宁博. 高温过热水蒸气的制备及生物质高温气化重整制氢特性研究[D]. 大连:大连理工大学博士学位论文,2009.

[56]孙宁,应浩,徐卫,等. 木屑水蒸气气化制取富氢燃气研究[J]. 生物质化学工程,2016,50(2):29-33.

Review of Reforming Technology of Biomass Gasification

WANG Xiao1, GAO Ningbo1,2

(1. School of Environmental Science & Technology,Dalian University of Technology, Dalian 116024, China;2. School of Energy and Power Engineering,Xi’an Jiaotong University, Xi’an 710049, China)

The research progress in the reforming technologies of biomass gasification including the catalytic gasification method and the high temperature agent gasification method was introduced. The latest studies of reforming catalyst were discussed and reviewed. This particularly focused on the application of the natural mineral catalyst,nickel-based catalysts and precious metal catalysts in biomass gasification. Besides,the matters of catalyst deactivation in the industrial application existing in catalytic reforming of biomass gasification were analysed. The technologies of high temperature agent gasification,including the high temperature air gasification technology and high temperature steam gasification,were presented,too. Finally,the priority of biomass gasification and future direction were summarized.

biomass gasification;reforming;hydrogen production;high temperature agent;tar

10.3969/j.issn.1673-5854.2017.02.009

2016-05-11

国家自然科学基金项目资助(51476023);中央高校基本科研业务费(xjj2016048)

王 笑(1991— ),女,浙江宁海人,硕士生,主要从事固体废弃物气化热解处理研究工作

*通讯作者:高宁博(1978— ),副教授,博士生导师,从事固体废物处理及资源化研究;E-mail:nbogao@xjtu.edu.cn。

TQ35;TK6

A

1673-5854(2017)02-0048-09