以碳纳米管为碳源合成碳化钛

梁宝岩,张旺玺,冯燕翔

(1.中原工学院材料与化工学院,河南郑州451191;2.金刚石技术国家地方联合工程实验室)

以碳纳米管为碳源合成碳化钛

梁宝岩1,2,张旺玺1,2,冯燕翔1,2

(1.中原工学院材料与化工学院,河南郑州451191;2.金刚石技术国家地方联合工程实验室)

采用碳纳米管为碳源,通过自蔓延高温合成法(SHS)与熔盐合成法,与钛粉反应制备了碳化钛材料。采用X射线衍射(XRD)、扫描电镜(SEM)结合X射线能谱(EDS),分析和检测了两种方法制备碳化钛的物相组成和微观结构。研究结果表明,两种方法合成的产物均为碳化钛相,同时有少量碳纳米管残余。自蔓延高温合成法得到的碳化钛晶粒较粗,粒径为1~2μm。熔盐合成法得到的碳化钛晶粒较细,粒径为0.15~0.40μm。

碳纳米管;碳化钛;熔盐合成;自蔓延高温合成

碳化钛是一种重要的陶瓷材料,具有高硬度、高熔点、高杨氏模量,以及高化学稳定性、耐磨和耐腐蚀等优良特性,同时具有良好的导电和导热性能。因此碳化钛材料在切削刀具、宇航部件、耐磨涂层和泡沫陶瓷材料等方面有着广泛的用途。目前国内外合成碳化钛粉末的方法有自蔓延高温合成法[1-3]、碳热还原法[4-6]、化学气相沉积法[7]、熔盐合成法[8]、溶胶-凝胶法[9]、微波法[10]等。多壁碳纳米管具有较高的长径比,较大的比表面积,优异的力学性能,独特的耐热、耐腐蚀、耐热冲击性能,自润滑性能好等特性。文献[11]采用碳纳米管为模板,制备了碳化硅纳米晶体。笔者拟研究采用碳纳米管为碳源,通过自蔓延高温合成法(SHS)和熔盐合成法制备碳化钛。

1 实验过程

实验原料为市售钛粉(纯度>99.0%,平均粒度为53μm)、多壁碳纳米管(纯度>95.0%)。按n(Ti)∶n(C)=1∶1称量两种粉末,球磨混合均匀后得到试样1。此外,在原料中添加等质量的氯化钠和氯化钾,混合均匀,得到试样2。把混合好的物料在压片机上制得直径为15mm、厚度为4mm的坯体。把坯体放入管式炉中加热,通入氩气保护。SHS反应制度:当设备温度达到1 000℃时,把装有坯体的石英坩埚送入加热区,使物料发生自蔓延反应。熔盐合成热处理制度:升温速度为100℃/min,1 100℃保温1 h,然后随炉冷却。取出熔盐试样,用去离子水反复清洗,以除掉试样中的盐类。用Rigaku UltimaⅣ转靶X射线多晶衍射仪对合成的粉末进行物相分析(Cu靶Kα射线)。用Fei-Quanta 250型场发射扫描电镜结合能谱仪研究和分析材料的显微结构。

2 结果和讨论

2.1 XRD分析

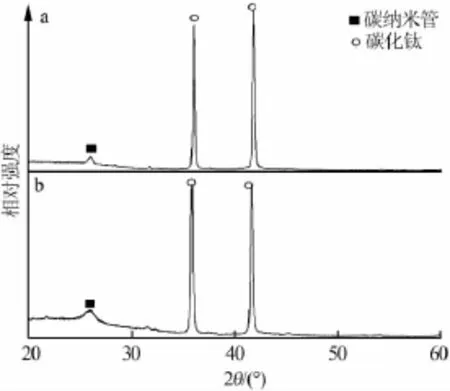

坯体从设备中取出后,观察到样品发生了明显的烧结收缩现象,表明其发生了SHS反应。图1a、b分别为试样1经SHS反应和试样2经熔盐处理后得到试样XRD谱图。由图1看出,两种试样均为TiC。同时试样XRD谱图上有微弱的碳纳米管衍射峰,表明试样中还有少量碳纳米管没有充分反应。

图1 试样1经SHS反应(a)和试样2经熔盐处理(b)得到试样XRD谱图

2.2 SEM分析

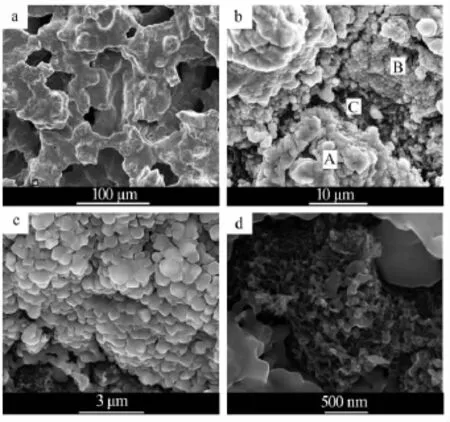

图2为SHS反应产物断口SEM照片。从图2观察到试样中有许多孔洞,尺寸为10~100μm,这是SHS反应典型现象之一。由于反应时间极短,所以产物中通常有许多气孔无法排除。从图2a看到试样断口比较光滑,辨识不了产物晶粒大小及形貌。图2b为图2a圈点处放大图,观察到有3处不同形貌的组织:A处为最外表面组织,TiC晶粒大小为1~2μm;B处TiC晶粒较细小;C处为最内里组织。图2c、d分别为图2b中B区域和C区域放大图,B区域TiC晶粒平均尺寸为0.6μm,C区域存在许多未反应完全的碳纳米管。由于SHS反应的局部微区温度很高,导致晶粒有所粗化。

图2 SHS反应产物断口SEM照片

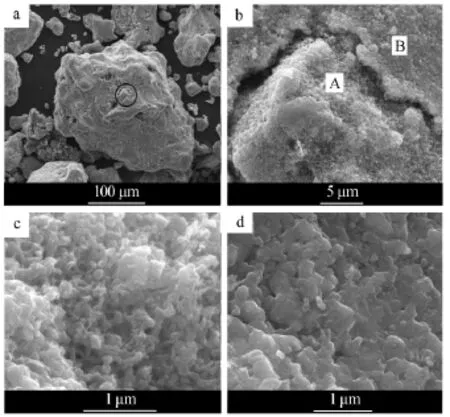

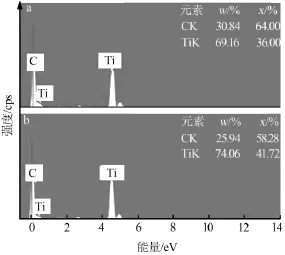

图3为熔盐处理产物断口SEM照片。从图3a可以观察到试样是由许多大小不等的团聚体构成的。对团聚体微区放大(图3a中圈点处)见图3b,可以观察到团聚体表面有一层壳(B区域)。壳与内部组织(A区域)形貌有所区别,壳组织略粗、内部组织较细。图3c、d分别为图3b中A区域和B区域放大图。从图3c、d可以计算出壳与内部组织晶粒的平均粒度分别为0.40μm与0.15μm。从图3c可以观察到内部组织呈现出条状,结合碳纳米管的形貌以及图1 XRD结果和图4a能谱分析结果,可知内部存在一定量未反应完全的碳纳米管。而通过图4b可以确认壳区域已经完全转变为TiC组织。

图3 熔盐处理产物断口SEM照片

图4 图3b中A区域(a)和B区域(b)EDS图

根据以上结果,从SHS反应试样和熔盐合成试样中都可以观察到TiC的未反应完全区域以及完全转变区域。完全转变区域形成的TiC晶粒较粗,而未反应完全区域晶粒较细,存在一些碳纳米管。

2.3 机理分析

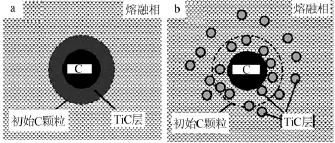

TiC形成机制通常认为有两种,即渗碳机制和溶解-反应-析出机制[12]。渗碳机制示意图见图5a。液相Ti包裹着C,C扩散进入液相Ti,由于较粗大的石墨颗粒具有较低的比表面积和较差的表面活性,其向Ti液相的溶解速率较慢,在石墨颗粒与Ti液相的界面处C逐渐溶入Ti的熔体中,饱和后结晶析出TiC,TiC的进一步形成必须由C穿越、扩散TiC层才可实现,此过程伴随着C的最终消耗和TiC的大量形成而后中止。由于石墨颗粒较粗大,许多C颗粒来不及反应完全,从而残留在产物中。溶解-反应-析出机制示意图见图5b。C向液体Ti中溶解,随后TiC从溶液中大量析出。在石墨粒度较细小的情况下,与Ti反应容易进行,并且进行得很彻底。

图5 Ti与C渗碳反应机制(a)和溶解-反应-析出机制(b)

通过以上分析可知,当C颗粒粒度较细时,TiC形成机制主要适用于溶解-反应-析出机制;C粒度较粗时,主要适用于渗碳机制。单纯考虑碳纳米管粒度,似乎TiC形成机制应该是溶解-反应-析出机制,但是结合XRD结果以及SEM照片可以清晰地观察到碳纳米管聚焦区残留的形貌。这表明TiC还有一些是以渗碳机制形成的。

虽然碳纳米管粒度非常细小,但是它们非常容易团聚,形成尺寸不等的碳纳米管团聚体。这时可把这一团聚体等价为尺寸较大的C颗粒,其表面活性较差,其向Ti液相的溶解速率较慢。因此,当SHS反应发生时,反应产生很高的温度,导致Ti熔化并形成液相,液相Ti包裹着碳纳米管,碳纳米管扩散进入液相Ti。C元素逐渐溶入Ti的熔体中,饱和后结晶析出TiC,TiC的进一步形成必须由C穿越、扩散TiC层才可实现,此过程伴随着C元素的最终消耗和TiC的大量形成而后中止。由于团聚体粗大,许多碳纳米管来不及反应完全,从而残留在产物中。由于SHS反应在试样的微区产生的温度很高,会导致碳纳米管有所长大并粗化(图2d)。

对于熔盐反应,虽然热处理温度远低于Ti的熔点,但由于熔盐促进扩散和反应的作用,使Ti可以迅速地与碳纳米管反应。但是由于碳纳米管团聚的原因,容易在碳纳米管表面先形成TiC壳层,Ti需要通过TiC壳层才能充分地与碳纳米管反应,这样最终就会形成图3b那样的TiC组织结构。

3 结论

采用碳纳米管为碳源,通过SHS合成技术与熔盐合成技术制备了TiC材料。两种方法制备的TiC均由表面结构与内部结构组成。SHS合成技术制备的TiC表层粒度为1~2μm,内部粒度约为0.6μm。熔盐合成技术制备的TiC表面与内部粒度分别为0.40、0.15μm。TiC形成机制主要为溶解-反应-析出机制,同时也存在渗碳机制。

[1] Zhang M X,Hu QD,Huang B,etal.Study of formation behavior of TiC in the Fe-Ti-C system during combustion synthesis[J].Int.J. Refract.Met.H.,2011,29(3):356-360.

[2] Liu Z.Ultrasound assisted combustion synthesisof TiC in Al-Ti-C system[J].Ultrason.Sonochem.,2015,27:631-637.

[3] Xiao GQ,Fan QC,Gu M Z,etal.Microstructural evolution during the combustion synthesisof TiC-Al cermetwith largermetallic particles[J].Mat.Sci.Eng.A:Struct.,2006,425(1/2):318-325.

[4] ChoD,Park JH,Jeong Y,etal.Synthesisof titanium carbide-carbon nanofibers via carbothermal reduction of titania with carbon[J]. Ceram.Int.,2015,41(9):10974-10979.

[5] 黎茂祥,苏国钧.溶胶-凝胶和碳热还原法制备碳化钛的研究[J].无机盐工业,2007,39(7):36-38.

[6] Koc R.Sintering properties of submicron TiC powders from carbon coated titaniaprecursor[J].J.Mater.Sci.,2000,35(12):3131-3141.

[7] Shanaghi A.Effects of duty cycle on microstructure and corrosion behavior of TiC coatings prepared by DC pulsed plasma CVD[J]. Appl.Surf.Sci.,2012,258(7):3051-3057.

[8] Chen K,Hua Y,Xu C,etal.Preparation of TiC/SiC composites from Ti-enriched slagby an electrochemical process inmolten salts[J]. Ceram.Int.,2015,41(9):11428-11435.

[9] ChandraN.Synthesisofnano-TiCpowderusing titanium gelprecursor and carbon particles[J].Mater.Lett.,2009,63(12):1051-1053.

[10] 胡晓力,刘阳,尹虹,等.微波合成TiC的研究[J].中国陶瓷工业,2002,9(1):12-15.

[11] 韩伟强,范守善,李群庆,等.碳化硅纳米晶须生长和显微结构[J].材料研究学报,1998,12(3):335-336.

[12] Yang Y F,Wang H Y,Liang Y H,etal.Effectof C particle size on the porous formation of TiC particulate locally reinforced steel matrix composites via the SHS reaction of Ni-Ti-C system during casting[J].Mat.Sci.Eng.A:Struct.,2008,474:355-362.

联系方式:baoyanl@126.com

Synthesisof TiC by using carbon nanotube asC source

Liang Baoyan1,2,ZhangWangxi1,2,Feng Yanxiang1,2

(1.Materialsand ChemicalEngineering School,Zhongyuan University of Technology,Zhengzhou 451191,China;2.Nationaland Local Joint Laboratory ofEngineeringofDiamond Technology)

TiC was fabricated by self propagation high temperature synthesis(SHS)and saltmolten synthesis with Ti and using carbon nanotube as C source.The phase composition and microstructure of two TiC products were studied by XRD,SEM,and EDS.The result showed that the products obtained by two technologies were TiC phases.Additionally,small amounts of carbon nanotubewere residual.TiC grains in the SHSproductswere coarser,with a size of 1~2μm.TiC grains in the saltmolten productswere finer,with a size of0.15~0.40μm.

carbon nanotube;TiC;saltmolten synthesis;selfpropagation high temperature synthesis

TQ134.11

A

1006-4990(2017)03-0034-03

2016-09-25

梁宝岩(1979— ),男,副教授,研究方向为超硬材料与先进陶瓷,从事碳化钛、钛硅碳和钛铝碳等碳化物材料的制备与表征,曾于2013年获河北大学优秀博士论文荣誉称号,发表文章50篇,其中SCI和EI收录30篇。