工件高效自动分拣系统的设计与实现

邓 霞

(顺德职业技术学院 电子与信息工程学院,广东 佛山 528333)

工件高效自动分拣系统的设计与实现

邓 霞

(顺德职业技术学院 电子与信息工程学院,广东 佛山 528333)

在自动分拣系统中,顺序控制一直是主流思想,由于动作时间的限制,效率往往成为难以提高的关键因素。本文从软件设计上提出了几点提高效率的办法并加以实现,同时考虑节能要求,对电机不同状况下进行变频控制,设计了一个高效、自动的工件分拣控制系统。该系统由两个PLC实现送料、姿势翻转、自动分拣等功能。

高效分拣;双PLC控制系统;变频调速

在自动化生产线中,一般采用PLC控制,它具有抗干扰性强﹑环境要求低﹑可靠性高且编程简单等优点,很多生产线上都涉及到物品的分类判别及处理,文献[1-2]提出了由PLC﹑变频器等组成工件分拣系统,但是对软件设计没有提出很好的解决方案,文献[3-4]提出了视觉辅助分拣的办法,但是视觉设备成本高,而且算法麻烦,文献[5-6]提出了两种适合特殊用途的自动分拣系统,本文针对通用场合,设计了一个简便实用的自动分拣系统,该系统解决了组建自动分拣系统时遇到的几个难题,提出了软件设计技巧,所设计的分拣系统高效﹑节能﹑抗干扰,实现了高效﹑全自动控制。

1 自动分拣控制系统组成

该系统由推瓶装置﹑传送带﹑翻转机械手﹑四工位龙门机械手以及配套的传感器﹑触摸屏﹑PLC监控系统﹑气动回路等部分组成,如图1所示。

空瓶由推瓶装置推出后经传送带向前输送。有缺陷的空瓶由水平推杆推至废品区,合格的空瓶(黑﹑白两种)经姿态调整工位后瓶口全部朝上。四工位龙门机械手将空瓶搬至目标工位。

图1 自动分拣系统结构

2 系统电气主电路设计

控制系统电气主电路接线图如图2所示,由图可知,系统由两个PLC控制,传输带电机为三相异步电动机,由一台变频器控制实现正反转和调速,翻转机械手电机为24 V直流电机,由两个继电器控制正反转。其它执行机构都采用气动控制。

3 控制系统软件设计

3.1 双PLC通信及数据交换

两个PLC以及触摸屏之间要实现数据交换,由于三者都支持PPI通信,可以采用profibus网络线缆将三者连在一起,主站处于中间,线缆有三个总线连接器,处于网络两头的触摸屏和从站线缆连接器的终端电阻置为on。

PPI通讯协议是SIEMENS专为S7-200开发的通讯协议,是一种主从协议:主站发送要求到从站,从站响应,从站不发送消息,只等待主站的要求做出响应。默认情况下,S7-200CPU工作在PPI从站模式。要执行网络读写指令,必须用程序把CPU设置为PPI主站模式,此时可以利用网络读写指令读写其他PLC,也可以响应来自其他主站的申请,S7-200CPU之间的PPI网络通信只需要两条简单的指令,它们是网络读(NetR)和网络写(NetW)指令。

利用西门子的快捷指令向导,只需在主站处用指令向导定义好通信端口﹑设置好读写操作的字节数及地址区域﹑设置好通信过程中所产生数据的存储区间,指令向导会自动生成一个子程序,在主PLC中调用该子程序,并将要发到从站的数据放入发送数据区(VB2﹑VB3﹑VB4)。表1中VB2(外部按钮输入信号)传递的是接在主站PLC上的外部输入,必顺在通信程序中将这些数据传递到VB2中,通信程序如图3所示。表2和表3中VB3(触摸屏直接使用控制从站输出)和VB4(触摸屏直接使用)都是触摸屏或PLC中的中间变量,直接使用即可。

图2 系统主电路接线图

表2 VB3

表3 VB4

图3 两个PLC主从通信程序

从站则只需将要发到主站的数据放入从站的发送数据区(VB0﹑VB1)即可。表4的数据是从站发给主站的状态信号,直接使用对应的位。

表4 VB0(从站到主站信号)

图4 通信程序流程图

图5 读参数软件滤波

表5 USS通信变频器参数设置

3.2 主PLC与变频器通信

为了实时采集变频器数据及实现无级调速,PLC设置成自由口通信模式,通过USS指令实现通信。通信线缆采用profibus网络线缆,PLC端配备网络总线连接器。安装好USS协议库后,有通信指令可以调用,USS_INT指令用于启用初始化驱动器通信,在使用其他USS指令前,必须执行USS_INT,在该指令中激活所要使用的驱动器。USS_CTRL是控制指令,用于控制驱动器,它将选择的命令放在通信缓冲区中,发送至编址的驱动器中控制驱动器执行该命令,每台驱动器仅能指定一条USS_CTRL指令。USS_RPM_R读回一个指定参数号﹑类型为实数的参数,该指令可读取驱动器中某参数的值且放入指定的寄存器中。USS_WPM_R向驱动器中写入一个实数类型的参数值,可将事先放在寄存器中的数写入指令指定的参数号中,改变驱动器的参数值。

由于控制需要,有通信软件设计中一般希望读取变频器的运行频率﹑电流和电压,控制变频器的启动﹑停止并实时写入一个可变的频率值实现无级调速。对变频器的起动和停止在控制命令中实现,其它都在主程序中实时读取与写入。为了实现读写数据的实时性和正确性,采用查询法,一个扫描时间内读频率﹑电流﹑电压﹑写频率,循环进行,采用一个定时器循环实现,程序流程图如图4所示。由图可以看出,每0.2 S时间间隔内,进行一次读操作,通信波特率设置为19 200 kb/S,时间足够,写操作所用时间长,所以给0.3 S时间进行一次写操作,通信程序在整个扫描时间内循环执行,可以实时读取到最新的驱动器信息,也可以随时改变驱动器运行速度。

同时为了确定读取的参数正确,采用软件滤波,如图5所示的滤波程序,提高程序抗干扰性。由图可以看出,程序在该次读命令完成时检查返回信息,确定无错误后才送入显示寄存器中显示。

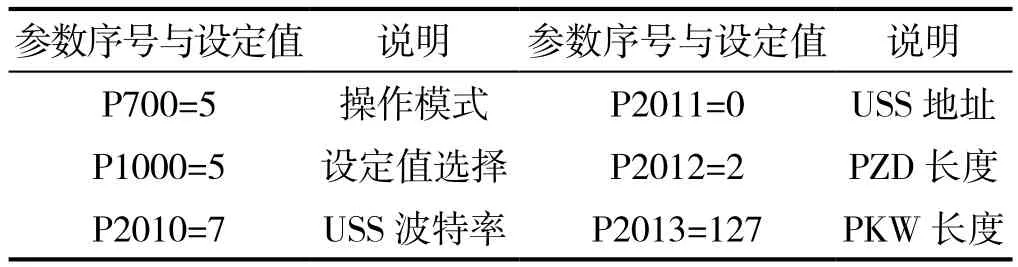

变频器参数设置, PLC通过USS通信控制变频器,应该设置相对应的参数,参数设置如表5所示。

在变频器参数处理中,还应注意一点,由于频率改变要求实时性,而P2000是必须变频器重启才生效的无法实现实时性要求。为了解决这一问题,在设置参数时将最小频率P1080设置得比P2000大,变频器会认P1080这个参数,在写频率时将频率值写入P1080,这时可以实时改变频率不用重启变频器。

3.3 主站控制程序设计

PLC主站主要负责送料﹑姿势判别﹑颜色判别﹑金属判别﹑自动分拣等控制,由一台226来实现。

程序流程图如图6所示,从图中可以看出程序不再是以前惯用的顺序流程,而是以传感器输入信号为程序起始点,将整个控制程序分成了3段:第一段负责送料,送料单独控制而不再是送完料等待分拣完成再回来检测是否送料,而是控制送料的时间间隔自动送料;第二段负责翻转,料送出以后当姿势传感器检测到信号时,才启动第二段程序,判断是否要翻转,翻转完后重新检测是否又有新工作过来,新工件是否要翻转;第三段负责分拣,工件的分拣也由传感器信号来触发,确定是否有工件到达分拣处,并将要到达的位置信号保存起来,以控制分拣机械手到达指定位置,同时即使机械手还在分拣过程中,仍然可以根据金属和颜色传感器的信号判断新工件要到达的位置将之存储起来,机械手完成一次分拣以后可以立马响应新工件的分拣任务。

图6 主PLC自动运行程序流程图

由程序流程图可以看出,该程序通过分段检测实现高效分拣。到达指定工位的分拣控制子程序流程图如图7所示,由图可见机械手的分拣过程是一个典型的顺序控制过程,所有的动作必须做完才能执行下一轮的查询,确定是否有新工件,响应新的工件分拣。

图7 机械手工位子程序控制程序流程图

机械手三个工位子程序控制流程是一样的,只是每个子程序中存储的目标工位不一样,做成一个带参数的子程序,将目标工位传递给子函数,这种程序设计方法符合结构化编程的思想,提高了程序的可读性。

3.4 从站控制程序设计

从站的控制程序相对来说比较简单,流程图如图8所示,由流程图可知,翻转机械手的难点在于并行分支的设计,当翻转手翻转前是在左限位时正转至右限位,翻转前在右限位时反转至左限位,这样翻转手每一次都只要转半周,节约了翻转时间,最大效率地实现了工件的翻转控制。

图8 翻转机械手控制程序流程图

[1] 张顺星,张玉洁.基于PLC的组合工件自动分拣系统研究与设计[J].新技术新工艺,2015(9):16-18.

[2] 颜伊庆,潘丽萍.基于PLC的自动分拣系统[J].机电工程,2012,11(29):1286-1289.

[3] 管经纬.基于机器视觉的工件自动分拣系统研究[D].上海:东华大学,2015.

[4] 管经纬,周虎,杨慧斌.基于机器视觉的工件自动分拣系统的研究[J].机械工程师,2014(8):18-20.

[5] 李基有.基于PLC控制的多传感器物料自动分拣系统设计[D]. 广州:华南理工大学,2015.

[6] 张志鹏.基于PLC软件的教学用自动物料分检系统的设计与实现[D].成都:电子科技大学,2011.

Design and Implementation of High Efficiency Automatic Sorting System

DENG Xia

(School of Electronics & Information Engineering,Shunde Polytechnic, Foshan Guangdong 528333, China)

In the automatic sorting system,sequence control has been the mainstream thought. Because of the limitation of action time,efficiency is the key factor which is difficult to improve. This paper puts forward some ways to improve the efficiency of the software design. Considering the requirements of energy saving,this paper designs an efficient and automatic control system by using frequency conversion control,which is consisted of two PLCs and has the function of material feeding,posture overturn and automatic sorting.

efficient sorting;dual PLC control system;frequency control

TP273

:A

:1672-6138(2017)01-0005-05

10.3969/j.issn.1672-6138.2017.01.002

[责任编辑:吴卓]

2017-01-03

邓霞(1984—),女,湖南益阳人,讲师,硕士,研究方向:电气自动化技术﹑电能质量控制研究。