类金刚石膜研究进展

陈青云,施凯敏,苏敏华,吕会议,罗 瑜,曾 陈

(1 西南科技大学 核废物与环境安全国防重点学科实验室,四川 绵阳 621010;2香港大学 工学院土木工程系,中国 香港 999077)

类金刚石膜研究进展

陈青云1,2,施凯敏2,苏敏华2,吕会议1,罗 瑜1,曾 陈1

(1 西南科技大学 核废物与环境安全国防重点学科实验室,四川 绵阳 621010;2香港大学 工学院土木工程系,中国 香港 999077)

类金刚石膜具有高硬度、高热导率、低摩擦因数、良好的耐磨性能和化学惰性等优异的物化性能,在热沉、微电子、抗核加固、生物和汽车工业等领域具有重大的应用前景,近年来吸引了众多研究和关注。文章综述了类金刚石膜的研究进展和膜的成核机理,展示了类金刚石的应用前景,为该材料的研究和工业化应用提供思路和参考。

类金刚石膜;成膜机理;结合力;摩擦性能

金刚石是自然界中最高硬度、最高热导率、最高透过率、最高纵波声速的已知材料,同时兼有良好的化学稳定性、极低热膨胀系数、低摩擦因数、高击穿电压、高电子饱和速率、大的禁带宽度、较低的介电常数等。在机械、光学、信息、微电子、生物医学、航空航天、核能等高新技术领域有着非常广阔的应用前景。天然金刚石来源稀少且多已被开采,人造金刚石由于巨大的市场需求和科学价值,引发了席卷全球的研究热潮[1]。人工金刚石膜继承了金刚石的众多优点,其生产成本低,适合大规模产业化生产,与SiC,GaAs等同为第三代半导体的代表材料,特别适用于强辐射、强化学腐蚀、高热冲击、高温高压、高频高电压等极端恶劣环境[2]。世界各国都在国家政策层面给予了高度的重视,如美国的“星球大战计划”、欧洲的“尤里卡计划”、日本的“碳前沿计划”以及中国的“863”计划,都曾把人工金刚石膜的研究列为重大科研课题[3]。然而,近几十年人工金刚石膜研究并没有得到实质性的进展,距离规模产业化的“金刚石时代”仍有一段距离[1]。

类金刚石膜是不多见的集各种优异性能于一身的材料,它具有优异的物理、机械、生物医学和摩擦学等方面的性能。机械方面,某些DLC膜具有极高的硬度(约90GPa)和弹性模量;摩擦学方面,它是已知最低摩擦因数的材料,具有优异的耐磨性能;光学和电学方面,其性能可以被有效调制以适应特殊的应用需求[4]。DLC膜在过去20年里吸引了大量研究[5],虽然与金刚石膜性能相似,但在制备方面具有明显优势:(1)膜厚易于控制,可以实现超薄沉积;(2)沉积温度低、成本低;(3)沉积面积大,易于实现工业应用;(4)膜面平整光滑,无需复杂的抛光工艺;(5)较低的电子亲和势等。众多优异性能的集合,使DLC膜非常适合于先进机械系统中多功能应用,例如:在计算机磁盘、光盘保护膜、红外窗口、头罩材料、汽车工业摩擦材料、人工关节和抗辐照电子器件等方面的应用领域,DLC膜工业化应用已走在金刚石膜的前面[6,7]。

1 DLC膜的制备

1.1 传统金刚石材料的制备及存在的问题

传统金刚石结构碳材料通常采用高压[8,9]、冲击波[10]、化学气相沉积[11]、等离子体活化[12]、种晶[13]和爆炸[14]等方法制备,这些传统制备方法产量低、成本高、样品质量不高,不适用于产业化应用。对天然金刚石的研究表明,地球表面,从地幔到地表的一部分碳元素以金刚石的形式存在,其形成原因一般认为是由于地幔中的静压所致,Daulton等[15]通过高分辨率透射电子显微镜等手段发现,在类似于煤的前寒武纪碳质材料中存在纳米尺寸金刚石相,研究结果支持了天然金刚石来自于铀的衰变产物对碳质材料辐照的观点。人工金刚石研究方面,中国科技大学Qian课题组以金属钠还原CCl4,在700℃时制造出纳米级的金刚石,实现了“稻草变黄金”的华丽转变[16]。Gogotsi等[17]在常压且温度不超过1000℃条件下,利用氯气等还原气氛,从SiC中萃取出Si得到纳米和微米结构金刚石结构薄膜。中科大化学与材料科学学院Chen课题组[18]在440℃的低温条件下以二氧化碳为碳源,成功地合成了250μm的大尺寸金刚石,首次实现了从二氧化碳到金刚石的逆转变,其产率已达8.9%,这些人造金刚石的外观无色、透明,完全可与天然金刚石媲美,且该实验工艺重复性很好。

然而,目前金刚石制备受限于制备条件与产量等问题,人工金刚石的应用并不普遍。近些年常压下CVD制备金刚石膜吸引了大量的研究,但由于“膜基结合”等质量问题,到目前为止并没有出现“新金刚石时代”的大规模应用。常温常压等低成本、大尺度固态(类)金刚石结构碳薄膜材料的制备是未来人们努力研究并大规模应用的方向。

1.2 DLC膜的研究历史

Schmellemeier[19]首次在W-Co合金表面采用热放电电离乙烃时意外发现了一种“硬质非晶碳膜”。Aisenberg等[20]被公认为是制备DLC膜的先行者,他们采用离子束沉积技术在室温衬底表面沉积得到绝缘碳膜,这种类似于金刚石的碳膜具有透光、折射率大、高绝缘、抗划痕和长时间耐酸性,首次被命名为“类金刚石碳”膜。与此同时CVD方法制备金刚石膜吸引了大量的研究,比较而言DLC膜在20世纪80年代以前没有人过多的关注。Arnoldussen等[21]指出,可以把DLC膜优异的耐磨和摩擦性能应用于磁头的保护。这种可能性被证实并在不久实现了工业化应用。且通过DLC膜中石墨相与金刚石相的组分调节可以对其电学性能进行调制[22],近30年来,DLC膜研究逐年上升,掀起一股DLC膜研究的热潮。

1.3 DLC膜制备方法

目前,DLC膜应用的主要瓶颈是膜与基底的结合力问题,通常研究较多的是采用过渡层方法减小膜与基底间的晶格和热应力失配;另外,掺杂方法也是改变膜的结构性能、提高膜基结合力的有效方法之一。制备手段如化学气相沉积[23,24]、磁控溅射[25-27]、电化学沉积[28-30]、真空电[31]、微波等离子体沉积[32]、离子束沉积[33]、脉冲激光沉积[34]、等离子浸没离子方法[35]、球冲击法[36]、加热电荷沉积[37]等。

1.3.1 CVD法制备DLC膜

CVD方法曾被广泛用于制备金刚石膜和DLC膜,该方法通常采用碳氢气体,如甲烷和乙炔等作为碳源,因此制备所得到的DLC膜样品中含有一定量的氢。该方法的优点在于膜的沉积速率较快,但不足之处是沉积温度过高,膜与基底的热失配应力会导致样品冷却后出现膜基结合力不强,甚至脱落的现象,而膜基结合力是目前DLC膜应用中亟须解决的瓶颈问题。

采用等离子增强方法可以缓和这一矛盾,该方法中的等离子体可以促使气体分子的分解、化合、激发和电离,促进反应活性基团的生成,从而显著降低反应沉积所需的温度。Xiao等[38]采用射频等离子体增强方法在CF4CH4和N2等气氛条件下沉积氮掺杂氟化DLC膜。通过调节射频功率,膜中的化学组分改变,从而达到调制膜的光学带隙性质的目的。研究指出,当射频功率增加时,膜发生石墨化,光学带隙减小,而在膜中增加F原子有助于带隙的增加。Kim等[39]采用等离子增强化学气相沉积技术在Si(100)表面制备了DLC膜,并研究了射频功率对膜表面结构与粗糙度的影响,认为氢蚀刻对薄膜的沉积产生重要影响,不同的气压条件氢的含量不同,同时为了兼顾离子数和离子间的碰撞,适当的气压是使溅射与沉积达到平衡的关键。

1.3.2 磁控溅射法制备DLC膜

磁控溅射方法是目前工业制备DLC膜的主要方法,其基本原理:电子被电场加速并从阴极发出,足够能量的电子使溅射室中的Ar气等工作气体电离成等离子体,其中的正离子在电场作用下加速飞向石墨靶碳源,并溅射出具有一定能量的离子、原子原子团,这些物质不断沉积到基片形成薄膜。该方法的优点是,常温下可以实现大面积DLC膜沉积,膜与基底的热失配小,膜基结合力强,成膜致密均匀、质量好,缺点是沉积速率较慢。Hellgren等[40]采用反应非平衡磁控溅射,以氩气和氮气作为反应气体沉积高弹性模量CNx薄膜,并研究了膜中N原子对CNx薄膜的硬度和弹性模量的影响。

气压和工作气体在溅射过程中起到重要作用,当溅射室环境气压较低时,少量的工作气体不足以启动辉光放电,较高气压条件下,虽然离子流密度增加,但与此同时,离子与溅射室内气体的碰撞概率增加,进而影响沉积离子的能量和沉积率,合适的气压是制备高质量薄膜的重要因素,但最终决定成膜质量的因素是沉积到基底的离子密度和能量,也就是离子沉积时的冲击能力,它用离子平均自由程λmiz来表示[41]

λmiz=νs/(kmizne)

(1)

式中:νs为不带电物质的溅射速率;kmiz为离化率系数;ne为等离子体密度。对于CuTi和Al等金属靶,其电离能Ei比较小(6~8eV),溅射过程中比较容易产生高的电流密度,减小离子平均自由程,有利于沉积。而对于C靶,其电离能比较大(11.26eV),往往溅射过程中产生的C+在总离子含量中的比例很小(约1%),C电子离化碰撞截面很小,C的电离率也较小,而高碳电离率(接近100%)对碳薄膜材料,如含有高sp3成分的ta-C膜沉积往往至关重要[42,43]。目前等离子增强物理沉积技术,如脉冲激光沉积正是基于离子密度增强的考虑。

如公式(1)所示,除了增加离子密度,另一个减小离子自由程的方法就是增加离化率系数kmiz[41]

kmiz(Te)=k0exp(-E0/Te)

(2)

式中:k0和E0是与材料相关的参数;Te是靶材电离电子的温度。因此,要增加C的离化率可以采用比氩气离化能(Ei=15.6eV)高的工作气体,如He(Ei=24.58eV)和Ne(Ei=21.56eV)以提高电子的能量。Aijaz等[41]采用纯靶作为碳源,采用直流溅射方法,在40W功率条件下,采用不同比例的Ar和Ne作为工作气体,在相对较高的启辉气压(4.66Pa)下,成功放电并沉积得到高质量DLC膜,实验过程中混入比Ar气电离能大的Ne气体,起到电子温度提升的作用,其直接影响是膜的密度增加到2.8g/cm3。

磁控溅射方法镀膜是通过离子、原子或原子团在基片中的不断沉积以形成致密均匀的薄膜,与其他方法相比成膜致密,但沉积速率相对较低。闭合场非平衡磁控溅射和高能脉冲磁控溅射技术是近年来发展起来的较快速沉积高物理性能DLC膜的沉积技术。Myung等[44]采用闭合场非平衡磁控溅射技术,用碳靶作为靶材,Ar和Ar/C2H2作为工作气体制备了DLC膜,并研究了偏压对膜的沉积速率、结构和力学性能的影响。研究表明,膜中sp3/sp2的比率随偏压的增加而增加。Park等[45]采用闭合场非平衡磁控溅射技术制备了CNx膜,并研究了工作气压对膜结构和摩擦性能的影响,研究表明,随总工作气压的增加膜厚度增加。

高功率脉冲磁控溅射(HPPMS)具有较大的脉冲密度、较高的成膜动能和高的溅射物离化率,该技术可以提供制备高sp3含量碳所需的高的离化率,并可以提高膜的沉积速率[46]。为了促进碳的电离,Wu等[47]采用相对于碳靶更易、更稳定电离的CH4和C2H2气体,成功制备得到Cr掺杂高sp3含量DLC膜。采用高功率脉冲磁控溅射和直流磁控溅射方法,Huang等[48]制备了类石墨结构非晶碳膜,并研究了脉冲电压对膜的沉积速率、内应力、力学和摩擦性能的影响。Sarakinos等[49]分别采用高功率脉冲磁控溅射和直流磁控溅射方法制备了类金刚石结构非晶碳膜。比较而言,采用高功率脉冲磁控溅射方法成膜过程中,溅射区域具有较大的离子数和平均能量,膜中sp3含量和质量密度比直流磁控溅射方法分别提高50%和7%。

1.3.3 液相电化学沉积法制备DLC膜

物理气相沉积方法需要高真空或较高基底温度等沉积条件,相比较而言,液相电化学沉积的优点是制备过程不需要复杂的设备、成本低、沉积温度低、成膜速率快。Maissel等[50]认为理论上大部分在气相条件下沉积的薄膜亦可以在液相条件下通过电化学方法得到。Namba[51]首次采用高电压在70℃液相条件下电解乙醇溶液沉积得到金刚石薄膜,其后甲醇、乙醇、2-丙醇、丙酮、四氢呋喃、乙腈和等溶液均被用于制备DLC膜[52-57]。

液相电化学沉积的基本原理:以石墨或铂作为阳极,基底作为阴极,在高电压条件下(600~3000V),溶液中的有机分子极化电离,在基底表面生成“碳碎片”,并不断沉积形成一种碳非晶结构的DLC膜。两极间高电压是溶液分子极化断裂的关键,同时低电压条件下减小极间距也可以达到高电压的沉积效果。Pang等[58]从乙醇和水混合溶液中采用等离子体电解法,在较低电压条件下制备得到致密均匀的DLC膜。液相电化学沉积缺点是膜附着力相对较差。

1.3.4 其他方法制备DLC膜

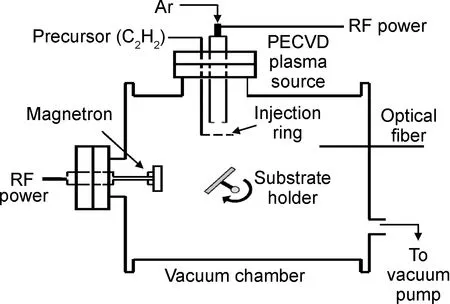

脉冲激光沉积也被称为脉冲激光烧蚀,是一种利用激光对物体进行轰击,然后将轰击出来的物质沉淀在不同的衬底上得到沉淀或者薄膜的一种手段。激光脉冲沉积优点是可以获得高电离密度,有利于高质量薄膜的沉积。最近,纳秒脉冲激光沉积是制备高sp3含量DLC膜的有效手段,而皮秒和亚皮秒激光沉积具有不同的沉积机制,Bourquard等[59]研究了不同激光光源对DLC膜沉积的影响。Acsente等[60]采用磁控溅射和等离子体增强交替沉积装置(图1)制备了双层和多层a-C:H/W膜,并对其形貌和结构进行了研究。

图1 磁控溅射和等离子体增强交替沉积装置示意图[60]Fig.1 Schematic diagram of magnetron sputtering and plasma enhanced CVD alternate deposition apparatus[60]

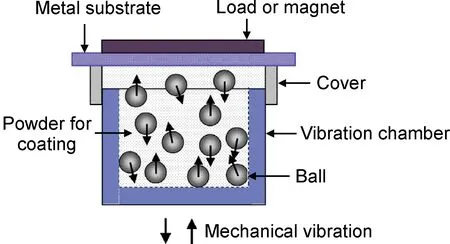

Hayashi等[61]采用一种低能量低成本的球冲击法在金属基底表面成功沉积得到DLC膜。图2为球冲击法制备DLC膜装置示意图。先在ZnO球磨罐中放入规定数量的小球,然后用不锈钢基底封盖,开始实验前反复抽真空和通入甲烷气体3次,以保证实验所需的适当气氛,然后进行球磨并制备得到DLC膜。

图2 球冲击法制备DLC膜装置示意图[61]Fig.2 Schematic diagram of DLC films prepared by ball impact method[61]

2 DLC膜成膜机理

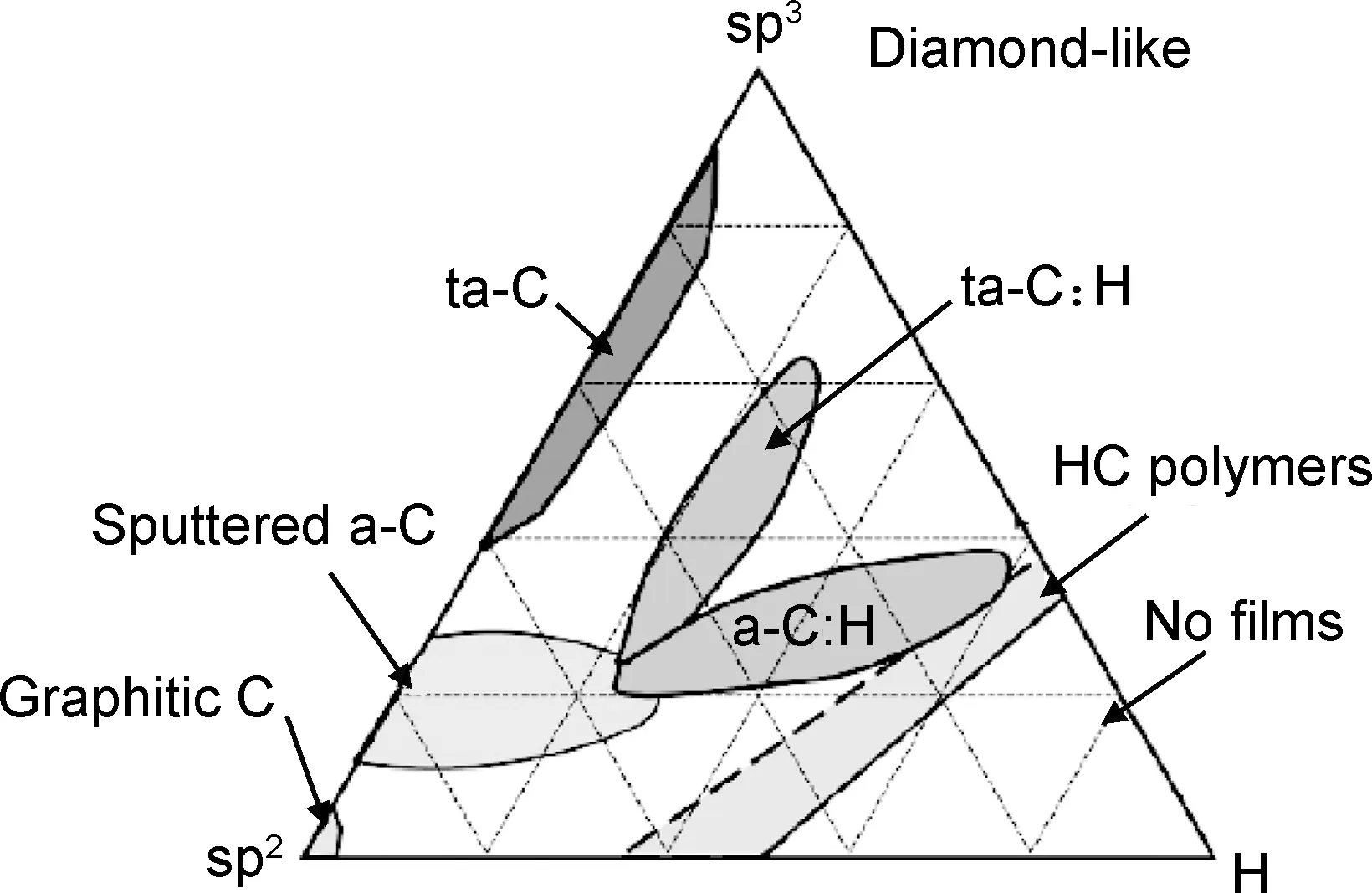

DLC膜是一种亚稳态、各向同性的非晶碳材料,不同的制备方法所用的碳源不同且成膜离子能量不同,膜的结构和性能各异,主要分为无氢和含氢DLC膜,DLC膜中碳原子间的键合方式主要以金刚石的sp3和石墨的sp2杂化为主。其弹性常数主要由sp3杂化决定,而sp2杂化态的聚集度、方向、纳米横截面等对膜的光、电性能影响较为明显[62,63],因此DLC膜主要有sp2,sp3,H三相成分。另外,根据sp2和sp3相成分的比例不同,分为高sp3成分的四角非晶碳膜(ta-C)和低sp3含量的非晶碳膜(a-C),其三元相图如图3所示。

图3 DLC膜三元相图[63]Fig.3 Ternary phase diagram of DLC films[63]

2.1 DLC膜成核机理模型

金刚石优异的性质是由其特殊晶体结构和成键状况决定的,DLC膜性能介于金刚石和石墨之间,成膜过程中的杂化机制对膜的质量与性能起着至关重要的作用,澄清成膜过程中的杂化机制对薄膜生长机理的影响是关键中的关键。Spencer等[64]认为,sp3位成核起源于由sp2位溅射形成的sp3/sp2混合相。而Lifshitz等[65]则否认这种观点,认为碳的溅射效能主要由原子结合能决定。然而,对sp3和sp2位而言,原子结合能几乎是相等的,因此,成核过程中sp2和sp3位并没有什么不同。Weissmantel[66]认为,sp3键起源于离子级联离位峰所致的冲击波,但这种冲击波模型更适合于高能或高质量离子。在相对较低能量的离子注入条件范围内,Lifshitz等[65]提出sp3位优先驱替sp2位的堆积模型。Moller[67]详细深化了这一模型,他认为,sp2和sp3原子以一定的比率进入间隙位置,然后以相似的比率回落到 sp2和sp3位置,如果存在sp2优先驱替原子,则sp3位增加。而后来的研究表明金刚石和石墨具有相似的驱替能量,因此优先驱替模型是不成立的。随后又有一些模型被提出,Davis[68]认为离子束产生的压应力是产生金刚石相的原因。Robertson[69]认为亚稳相而非优先驱替导致sp3相产生。王丽莉等[70]采用第一性原理研究了两相共存团簇模型,发现两相共存成键过程中由于微扰作用破坏了原子内部的“吸引”与“排斥”平衡关系,sp2杂化C原子将π键引入到sp3C原子的σ键。相关研究取得了一些很有意义的结果,深化了人们对DLC膜成膜机制的理解和认识,但存在巨大的分歧。

2.2 中间层对DLC膜成核的影响

控制好成核过程一方面可以有效控制薄膜的晶粒尺寸、表面织构、透明度和粗糙度等宏观物理性能,另一方面是提高膜-基结合力的关键[6,7]。DLC膜中的sp2/sp3混合态的成键特点具有原子尺度随机性,这种亚稳相会因加热或外加电场而发生结构转变,在400~500℃热条件下会向石墨结构发生转变[71],清华大学Liao等[72]对Fe掺杂DLC膜的研究发现,由于外加电场的作用,sp3相也会向sp2相转变,电荷差度分布在该转变中起决定作用。虽然电场对膜中杂化态的结构有显著的影响,但成膜过程中的电场环境(包括外加电场、基底或过渡层中的电荷分布等)对薄膜生长机理影响方面的研究报道还较少。为了提高膜-基结合力,通常采用降低成膜温度或在膜-基之间加入复合相过渡层,把热应力分布到整个过渡层,逐渐减小膜间热诱发的切应力的方法。林松盛等[73]采用非平衡磁控溅射方法制备了梯度DLC薄膜,通过在膜与基底间插入梯度物质结构的方法有效减小了膜与基底间的失配度。Sahoo等[74]采用直流脉冲磁控溅射和微波等离子体方法在Si(100)基底上沉积得到有Cr中间层的高硬度(18GPa)和模量(320GPa)的DLC膜,研究表明Cr中间层提高膜硬度的同时提高了膜基结合力。

2.3 掺杂对DLC膜成核的影响

针对DLC膜系统的研究表明,某些元素如H,N,S,Si,W,Ti,F等的存在对膜的微观结构与物性存在重大的影响[75]。Gogotsi等[17]利用氯气、氢气和氮气等,从SiC中萃取Si得到纳米和微米金刚石结构薄膜,研究表明,氢气在稳定碳悬键方面起到至关重要的作用,它有利于样品保持sp3杂化并阻止sp2杂化碳键的形成。Hellgren等[40]研究了N对CNx薄膜的硬度和弹性模量的影响。在150℃以下时,N的加入对材料性能没有影响;而在200℃以上时,氮含量越大,膜的硬度与弹性越好。同时,一种“缺陷石墨”模型被提出来: N原子进入并替代石墨中碳原子的位置,当参与替代的氮原子个数增多时,促使五边形结构的形成,并导致基底平面的卷曲,平面间交叉环的形成和石墨结构的形变促进体系形成三维共价网格结构,有利于sp3键的形成和膜硬度的提高。研究还给出了碳膜沉积的相图:在200℃以下沉积的碳膜为非晶相,在200℃以上的沉积条件下,通过调节反应气体的合成成分比例可以实现类石墨结构和类富勒烯结构的调控。

3 DLC膜工业应用

3.1 DLC膜在机械领域的应用

由于具有类似于金刚石高硬度和高弹性模量、优异的摩擦和耐磨性能,同时具有良好的化学惰性,DLC膜在微机电系统(MEMS)中吸引了大量研究。Peiner等[76]采用溅射沉积得到硬度为30GPa、约含25%类金刚石sp3键的非晶碳膜,采用抬起模式和硅各向异性蚀刻法成功制备了自支撑悬臂(0.5μm厚,几百微米长,几十微米宽),并对集成在微机械硅轴套膜中的DLC电阻应变计进行了张应力和压应力加载研究。另外,如表面镀有DLC膜的钢片可以在空气中暴露7年而无损坏。在剃须刀片表面镀DLC膜可以充分利用其耐磨和润滑方面的性能,使其更加锋利和舒适。DLC膜可以用作磁介质保护膜,减小摩擦损伤,提高使用寿命。DLC膜被用于汽车发动机的活动部件,以有效降低发动机部件的摩擦因数,提高耐磨性能。Mahmud等[77]研究了不同温度下商业润滑油与不锈钢表面DLC膜间的相互作用。研究表明ta-C膜比a-C:H膜的磨损率小。

3.2 DLC膜在生物医学领域的应用

DLC膜拥有优秀的物理化学性质,同时具有良好的生物相容性,它对蛋白质吸附率高而对血小板吸附率低,能促进材料表面生成活性功能簇而不影响主体的特征,在医疗和生物技术方面被广泛应用。如在钛合金或不锈钢制成的人工心脏瓣膜上沉积DLC膜,提高其耐磨等力学性能和耐腐蚀性能,且具有良好的生物相容性。在DLC膜中掺银可以控制膜的性能,会在膜制备过程中出现等离子体共振效应,使膜具有抗菌性、血液相溶性等表面生物特性,增加其抗磨损性,减小膜中的残余应力且保持硬度几乎不变。Meškinis等[78]采用反应非平衡磁控溅射方法,在氩气和乙炔气氛下,溅射银靶制备得到含银DLC膜。研究了基底偏压对膜结构、化学成分和压阻性能的影响。Miksovsky等[79]研究了细胞在修饰处理后的超细纳米金刚石和DLC膜的附着和繁殖,发现采用O2,NH3/N2等离子体和UV/O3对表面进行终端替代修饰,表面修饰后细胞的亲水性增强。Gabryelczyk等[80]研究了缩氨酸与DLC膜的相互作用,以期得到两者结构间亲和性的基本认识,为移植和生物医药设备中的功能薄膜应用提供研究参考。

3.3 DLC膜在光学和电学材料方面的应用

DLC膜在光电材料应用方面具有很好的表现,通过调节膜中sp2和sp3相的比例可以对其电学性能进行调制。DLC膜在红外到紫外波段具有很高的光透过率,可以用作高硬度耐磨红外窗口和光学透镜保护膜,由于具有宽带隙可在整个可见光范围内发光,可作为高性能光致或电致发光材料。利用高耐磨性,可用于光刻电路板的掩膜,同时由于其良好的热导率,可以在军用防核爆或高电流热冲击时超过大规模集成电路电子设备制造上发挥优势;同时,DLC膜具有较低的电子亲和势和良好的化学惰性,是一种很好的冷阴极场发射材料。Hsieh等[81]报道了采用高真空过滤阴极真空电弧法(FCVA)制备得到ZnO颗粒埋入其中的DLC膜,并检测到强的单色发射。在ZnO埋入DLC膜系统中,DLC膜充当硬壳和保护盒,ZnO的力学性能得以补充,同时膜的光电特性可以通过改变ZnO晶粒的尺寸得以调制。

3.4 DLC膜在ICF研究中的潜在应用

DLC膜具有诸多优异的性能,特别是在惯性约束聚变(ICF)研究中具有潜在的应用[82]。首先,可以利用金刚石和类金刚石的高硬度、高透过率和高热导等特点制备高性能的ICF靶,采用金刚石或膜制备得到的ICF靶对光子的透过率低,能有效吸收能量,产生高的烧蚀率,降低烧蚀面;金刚石或类金刚石靶强度高、内应力小,较薄的壳层可以吸收较多的驱动能量,能承受充氘氚气后产生的高压;金刚石或膜对紫色到远红外波段的光具有高的透过率,同时具有高的热导率,可以方便地采用光学技术对靶球内的氘氚气进行解冻,目前美国金刚石膜ICF靶已达到国家点火装置(NIF)靶的粗糙度和尺寸要求[83,84],要实现膜在ICF靶上的应用还需要进一步的深入研究。其次,利用膜的优异抗磨损性能,在ICF研究中膜作为光学元件中石英玻璃的保护膜具有巨大的工程应用价值。最后,可以在辐射控测器上采用金刚石或膜代替硅材料,由于金刚石和类金刚石的禁带宽度大、漏电电流低、热噪声小、强的抗辐照能力、介电系数小信噪比高、载流子迁移率高和对X射线响应快速等优点,非常适合于强辐射环境下的应用。相对于金刚石膜,膜探测器具有较少的缺陷浓度、载流子迁移率和寿命较高、电阻率调节控制方便、制备工艺简单和性能可调等优点,但相对于金刚石探测器而言研究较少,具有较大的发展潜力。

3.5 DLC膜在环境等其他领域的应用

Paul[85]和Karan等[86]研究发现,DLC膜能快速渗透有机溶液而阻止其他不溶分子通过。相信这一性能将对该材料在未来环境领域应用产生深远影响。图4为自支撑DLC膜的透过有机溶液示意图[86]。

图4 自支撑DLC膜的透过有机溶液示意图[86]Fig.4 Schematic presentation of viscous permeation of organic solvents through a free-standing DLC membrane[86]

在输油管道中,为了提高原油的回收效率,往往会通入CO2气体,如何防止钢质输油管道被酸性物质腐蚀是面临的重要课题。Wang等[87]采用等离子体离子浸入沉积技术在钢表面沉积了多层DLC膜。研究发现,表面有DLC膜的样品具有低的腐蚀率,DLC膜中的亚微米缺陷能有效保护碳钢免受长时间腐蚀冲击,且能防止盐垢的形成。

图5 聚乙烯瓶表面镀DLC薄膜装置示意图[88]Fig.8 Basic components DLC film system over the surface `of ethyleneterephthalate (PET) bottles[88]

在物体表面镀上均匀的三维DLC膜是一项具有挑战性的技术研究,Nakaya等[88]采用电容耦合等离子体增强技术,在设备中采用特别设计的彼此正对的电极,在中空的三维物体(如聚乙烯瓶)的内表面镀DLC薄膜成功,可以减小封装体中气体的渗透性,从而增加产品的保质期,聚乙烯瓶表面镀DLC薄膜装置示意图如图5所示。

4 结束语

DLC膜是不多见的集各种优异性能于一身的材料,它具有优异的物理、机械、生物医学和摩擦学等方面的性能,在过去20年里吸引了大量研究。DLC膜承接了金刚石各方面的终极优异性能,但在制备方法上相较而言有明显的大规模和低温制备的优势,同时又具有传统金刚石材料没有的优异摩擦性能。然而,目前DLC膜研究还存在需要解决的问题:首先,如何有效地解决膜基结合力,特别是金属基底与DLC膜间结合力不强的问题。采用磁控溅射和液相法沉积等低温方法是可行的方案,但必须考虑到低温条件下成膜动力学能量不足的问题;其次,减小膜的制备成本优化成膜条件、高沉积速率等问题,也是大规模应用的关键;再次,在三维部件上镀上均匀的DLC基膜是实际工业应用需解决的问题;最后,需提高其热稳定性以扩展其应用范围,其摩擦学性能对环境的依赖性也是亟待研究的重要课题。DLC膜离大规模应用还有距离,解决上述问题还需兼顾理论与实验两方面的研究:一是要从成膜的微观机理进行深入研究,对薄膜成核的机制有深入的理论认识,比如,通过多层膜梯度成膜方法,引导晶粒的生长导向,并提高膜间的结合力;二是通过理论指导实验,优化镀膜工艺参数,多种制备手段相结合来提高成膜质量和速率,如采用低温环境的磁控溅射方法提高成膜质量减小膜基结合力,采用CVD等化学方法提高成膜速率和膜厚,尝试两者结合以制备工程需要的厚膜材料。相信不久的将来,相关研究会有重大突破,这一优异性能的华丽材料将在各个领域大放异彩。

[1] MAY P W. The new diamond age[J]. Sicence,2008,319(5869):1490-1491.

[2] ROBERTSON J. Diamond-like amorphous carbon[J]. Mater Sci Eng R,2002,37(4-6):129-281.

[3] 吕反修. CVD金刚石膜新兴研究方向及市场现状与趋势[J]. 金属热处理,2008,33(11):1-5.

LV F X. New research directions in CVD diamond films and the present status and future trends in commercialization[J]. Heat Treat Metal,2008,33(11):1-5.

[4] ERDEMIR A C.Tribology of diamond-like carbon films: recent progress and future prospects[J]. J Phys D:Appl Phys,2006,39(18):R311.

[5] BEWILOGUA K, HOFMANN D.History of diamond-like carbon films: from first experiments to worldwide applications[J]. Surf Coat Tech,2014,242:214-225.

[6] 柳翠. 类金刚石碳膜制备工艺及掺杂性能研究[D]. 大连:大连理工大学,2005.

LIU C. The deposition and doping technics of diamond-like carbon films[D].Dalian:Dalian University of Technology,2005.

[7] 赵海龙,刘正堂,田浩,等. 射频磁控溅射法制备类金刚石薄膜的研究[J]. 机械科学与技术,2007,26(10):1277-1280.

ZHAO H L, LIU Z T, TIAN H, et al. Investigation on diamond-like carbon films prepared by RF magnetron reactive sputtering[J]. Mechn Sci Techn Aerosp Eng,2007,26(10):1277-1280.

[8] BUNDY F P, HALL H T, STRONG H M, et al. Man-made diamonds[J]. Nature,1955,176(4471):51-55.

[9] ZHAO X Z, ROY R, CHERIAN K A, et al. Hydrothermal growth of diamond in metal-C-H2O systems[J]. Nature,1997,385(6616):513-515.

[10] BURKHARD G, DAN K, TANABE Y, et al. Carbon phase transition by dynamic shock compression of a copper/graphite powder mixture[J]. Jpn J Appl Phys,1994,33(6B):L876-L879.

[11] ANGUS J C, HAYMAN C C. Low-pressure, metastable growth of diamond and ''diamondlike'' phases[J]. Science,1998,241(4868):913-921.

[12] ROY R, CHERIAN K A, CHENG J P, et al.New process for atm diamond synthesis: from metallic solutions[J]. Innov Mater Res,1996,1(1):65-87.

[13] GRUEN D M, LIU S, KRAUSS A R, et al. Buckyball microwave plasmas: fragmentation and diamond-film growth[J]. J Appl Phys,1994,75(3):1758-1763.

[14] REGUEIRO M N, MONCEAU P, HODEAU J L. Crushing C60to diamond at room temperature[J]. Nature,1992,355(6357):237-239.

[15] DAULTON T L, OZIMA M. Radiation-induced diamond formation in uranium-rich carbonaceous materials[J]. Science,1996,271(5253):1260-1263.

[16] LI Y, QIAN Y, LIAO H. A Reduction-pyrolysis-catalysis synthesis of diamond[J]. Science,1998,281(5374):246-248.

[17] GOGOTSI Y, WELZ S, ERSOY D A, et al. Conversion of silicon carbide to crystalline diamond-structured carbon at ambient pressure[J]. Nature,2001,411(6835):283-287.

[18] LOU Z, CHEN Q, ZHANG Y, et al. Diamond formation by reduction of carbon dioxide at low temperatures[J]. J Am Chem Soc,2003,125(31):9302-9303.

[19] SCHMELLEMEIER H. Die beeinflussung von festen oberflächen durch eine ionisierte gasatmosphäre[J]. Exp Tech Phys, 1953, 1: 4968.

[20] AISENBERG S, CHABOT R. Ion-beam deposition of thin films of diamondlike carbon[J]. J Appl Phys,1971,42(7):2953-2958.

[21] ARNOLDUSSEN T C, ROSSI E M.Materials for magnetic recording[J]. Ann Rev Mater Sci,1985,15:379-409.

[22] ZENG A, NETO V F, GRACI J J, et al. Diamond-like carbon films as electrochemical electrodes[J]. Diam Relat Mater,2014,43:12-22.

[23] ROBERTSON J. Diamond-like amorphous carbon[J]. Mater Sci Eng Rep,2002,37(4-6):129-281.

[24] PAN X D, MAYDELL E A, MILNE R H, et al.Diamond-like carbon films prepared by RF plasma deposition[J]. Vacuum, 1990,41(4-6):1360.

[25] WOJCIECHOWSKI K T, ZYBALA R, MANIA R, et al. DLC layers prepared by the PVD magnetron sputtering technique[J]. J Achiev Mater Manuf Engin,2009,37(2):726-729.

[26] PARK C, CHOI S G, JANG J, et al. Effect of boron and silicon doping on the surface and electrical properties of diamond like carbon films by magnetron sputtering technique[J]. Surf Coat Tech,2013,231(25):131-134.

[27] PU J, WANG S, LIN C, et al. Characterization of boron-doped diamond-like carbon prepared by radio frequency sputtering[J]. Thin Solid Films,2010,519(1):2010.

[28] YAN X B, XU T, YANG S R, et al. Characterization of hydrogenated diamond-like carbon films electrochemically deposited on a silicon substrate[J]. J Phys D Appl Phys,2004,37(17):2416.

[29] WANG H, SHEN M R, NING Z Y, et al. Deposition of diamond-like carbon films by electrolysis of methanol solution[J]. Appl Phys Lett,1996,69(8):1074.

[30] WANG H, YOSHIMURA M.Electrodeposition of diamond-like carbon films in organic solvents using a thin wire anode[J]. Chem Phys Lett,2001,348(1-2):7-10.

[31] KAUTEK W, PENTZIEN S, CONRADI A, et al.Pulsed-laser deposition and boron-blending of diamond-like carbon (DLC) thin films[J]. Appl Surf Sci,1996,106:158-165.

[32] SATYANARAYANA B S, HART A, MILNE W I, et al.Field emission from tetrahedral amorphous carbon[J]. Appl Phys Lett,1998,7(2-5):656-659.

[33] HAS Z, MIRUTA S. Nuleation of allotropic carbon in an external electric field[J]. Thin Solid Films,1985,128(3-4):353-360.

[34] FREAMAN J H, TEMPLE W, GARD G A. The epitaxial synthesis of diamond by the deposition of low energy carbon ions[J]. Vacuum,1984,34(1-2):305-314.

[35] HE X M, HAKOVIRTA M, PETERS A M, et al.Fluorine and boron co-doped diamond-like carbon films deposited by pulsed glow discharge[J]. J Vac Sci Technol A,2002,20(3):638.

[36] HAYASHI N, OKI T. Diamond-like carbon coatings fabricated by the ball impact process[J]. Chem Eng J,2014,237:455-461.

[37] CHAN W C W, GASPARI F, ALLEN T, et al.Structural, optical, and electrical properties of doped hydrogenated diamond-like amorphous carbon films deposited using the dc saddle-field glow-discharge technique[J]. J Vac Sci Technol A,1998,16(2):889.

[38] XIAO J, JIANG A. Effect of radio frequency power on the structural and optical properties of nitrogen doping of fluorinated diamond-like carbon thin films[J]. J Phys D:Appl Phys,2008,41(22):225304.

[39] KIM Y T, CHO S M, CHOI W S, et al.Dependence of the bonding structure of DLC thin films on the deposition conditions of PECVD method[J]. Surf Coat Tech,2003,169-170:291-294.

[40] HELLGREN N, JOHANSSON M P, BROITMAN E, et al.Role of nitrogen in the formation of hard and elastic CNxthin films by reactive magnetron sputtering[J]. Phys Rev B, 1999, 59: 5162-5169.

[41] AIJAZ A, SARAKINOS K, LUNDIN D, et al.A strategy for increased carbon ionization in magnetron sputtering discharges[J]. Diam Relat Mater,2012,23:1-4.

[42] FERRAI A C.Diamond-like carbon for magnetic storage disks[J]. Surf Coat Tech,2004,180-181:190-206.

[43] CASIRAGHI C, ROBERTSON J, FERRARI A C.Diamond-like carbon for data and beer storage[J]. Mater Today,2007,10:44-53.

[44] MYUNG H S, PARK Y S, LEE J W, et al.Structures and mechanical properties of diamond like carbon films prepared closed-field unbalanced magnetron sputtering[J]. Thin Solid Films,2005,475:303-307.

[45] PARK Y S, MYUNG H S, HAN J G, et al. Characterization of CNxthin films prepared by close field unbalanced magnetron sputtering[J]. Thin Solid Films,2005,475:298-302.

[46] ROBERTSON J. Diamond like amorphous carbon[J]. Mater Sci Eng R,2002,37:129.

[47] WU Z, TIAN X, GUI G, et al. Microstructure and surface properties of chromium-doped diamond-like carbon thin films fabricated by high power pulsed magnetron sputtering[J]. Appl Surf Sci,2013,276:31-36.

[48] HUANG M, ZHANG X, KE P, et al. Graphite-like carbon films by high power impulse magnetron sputtering[J]. Appl Surf Sci,2013,283:321-326.

[49] SARAKINOS K, BRAUN A, ZILKENS C, et al. Exploring the potential high power impulse magnetron sputtering for growth of diamond-like carbon films[J]. Surf Coat Technol,2012,206:2706-2710.

[50] MAISSEL L I,GLANG R. Handbook of Thin Film Technology[M]. California: McGraw-Hill,1970.5-7.

[51] NAMBA Y. Attempt to grow diamond phase carbon film an organic solution[J]. J Vac Sci Technol A,1992,10(5):3368-3370.

[52] WANG H, SHEN M, NING Z, et al. Deposition of diamond-like carbon films by electrolysis of methanol solution[J]. Appl Phys Lett,1996,69:1074.

[53] WANG H, SHENG M R, NING Z Y, et al. Deposition of unbydrogenated diamond-like amorphous carbon films by electrolysis of organic solutions[J]. Thin Solid Films,1997,293(1-2):87-90.

[54] FU Q, JUI J T, CAO C B, et al. Electrodeposition of carbon films from various organic liquids[J]. Surf Coat Technol,2000,124(2-3):196-200.

[55] CAI K, GUO D, HUANG Y, et al. Evaluation of diamond-like carbon films deposited on conductive glass from organic liquids using pulsed current[J]. Surf Coat Technol,2000,130(2-3):266-273.

[56] WANG H, SHENG M R, NING Z Y, et al. Pulsed electrodeposition of diamond-like carbon films[J]. J Mater Res,1997,12:3102-3105.

[57] SREEJITH K, NUWAD J, PILLAI C G S. Low voltage electrodeposition of diamond like carbon[J]. Appl Surf Sci,2005,252(2):296-302.

[58] PANG H, WANG X, ZHANG G, et al. Characterization of diamond-like carbon films by SEM, XRD and Raman spectroscopy[J]. Appl Surf Sci,2010,256(21):6403-6407.

[59] BOURQUARD F, TITE T, LOIR A, et al. Control of the graphite femtosecond ablation plume kinetics by temporal laser pulse shaping: effects on pulsed laser deposition of diamond-like carbon[J]. J Phys Chem C,2014,118(8):4377-4385.

[60] ACSENTE T, IONITA E R, COLCEAG D, et al. Properties of composite a-C:H/metal layers deposited by combined RF PECVD/magnetron sputtering techniques[J]. Thin Solid films, 2011,519:4054-4058.

[61] HAYASHI N, OKI T. Diamond-like carbon coatings fabricated by the ball impact process[J]. Chem Eng J, 2014, 237: 455-461.

[62] FERRARI A C, ROBERTSON J, PASTORELLI R, et al. Elastic constants of tetrahedral amorphous carbon films by surface Brillouin scattering[J]. Appl Phys Lett, 1999, 75(13): 1893-1895.

[63] FERRARI A C. Diamond-like carbon for magnetic storage disks[J]. Surf Coat Tech,2004,180-181:190-206.

[64] SPENCER E G, SCHMIDT P H, JOY D C, et al. Ion-beam-deposited polycrystalline diamondlike films[J]. Appl Phys Lett, 1976,29(2):118.

[65] LIFSHITZ Y, KASI S R, RABALAIS J W, et al. Subplantation model for film growth from hyper thermal species[J]. Phys Rev B,1990,41:10468-10480.

[66] WEISSMANTEL C. Ion based growth of special films: techniques and mechanisms[J]. Thin Solid Films,1982,92(1-2):55-63.

[67] MOLLER W. Modeling of the sp3/sp2ratio in ion beam and plasma-deposited carbon films[J]. Appl Phys Lett,1991,59(19):2391.

[68] DAVIS C A. A simple model for the formation of compressive stress in thin films by ion bombardment[J]. Thin Solid Films,1993,226(1):30-34.

[69] ROBERTSON J. Deposition mechanism of diamond-like carbon and cubic boron nitride[J]. Radiat Eff Defect S,1997,142(1-4):63-90.

[70] 王丽莉,万强,胡文军,等. 类金刚石薄膜sp2-sp3轨道杂化的第一性原理研究[J]. 分子科学学报,2009,25(5):316-321.

WANG L L, WAN Q, HU W J, et al. First-principles studies of sp2-sp3hybridized bonding in diamond-like films[J]. J Molec Sci,2009,25(5):316-321.

[71] TAKAI K, OGA M, SATO H, et al. Structure and electronic properties of a nongraphitic disordered carbon system and its heat-treatment effects[J]. Phys Rev B,2003,67:214202.

[72] LIAO X, ZHANG X, TAKAI K, et al. Electric field induced sp3-to-sp2conversion and nonlinear electron transport in iron-doped diamond-like carbon thin film[J]. J Appl Phys,2010,107(1):013709-7.

[73] 林松盛,代明江,侯惠君,等. 掺钛类金刚石膜的微观结构研究[J]. 真空科学与技术学报,2007,27(5):418-421.

LIN S S, DAI M J, HOU H J, et al. Microstructures of Ti-doped diamond-like carbon films[J].Chin J Vacu Sci Tech, 2007, 27(5): 418-421.

[74] SAHOO S, PRADHAN S K, JEEVITHA M, et al. A study of diamond like carbon/chromium films deposited by microwave plasma activated chemical vapor deposition[J]. J Non-Cryst Solids,2014,386:14-18.

[75] ERDEMIR A, DONNET C. Tribology of diamond-like carbon films: recent progress and future prospects[J]. J Phys D:Appl Phys,2006,39(18):R311-R327.

[76] PEINER E, TIBREWALA A, BANDORF R, et al. Diamond-like carbon for MEMS[J]. J Micromech & Microeng,2007,17(7):83-90.

[77] MAHMUD K A H, VARMAN M, KALAM M A, et al. Tribological characteristics of amorphous hydrogenated (a-C:H) and tetrahedral (ta-C) diamond-like carbon coating at different test temperatures in the presence of commercial lubricating oil[J]. Surf Coat Tech, 2014,245:133-147.

[79] MIKSOVSKY J, VOSS A, KOZAROVA R, et al. Cell adhesion and growth on ultrananocrystalline diamond and diamond-like carbon films after different surface modifications[J]. Appl Surf Sci,2014,297:95-102.

[80] GABRYELCZYK B, SZILVAY G R, LINDER M B. The structural basis for function in diamond-like carbon binding peptides[J]. Langmuir,2014,30(29):8789-8802.

[81] HSIEH J, CHUA D H C, TAY B K, et al. Monochromatic photoluminescence obtained from embedded ZnO nanodots in an ultrahard diamond-like carbon matrix[J]. Diam Relat Mater, 2008,17(2):167-170.

[82] 王雪敏,吴卫东,李盛印,等. 类金刚石膜在ICF研究中的潜在应用[J]. 激光与光电子学进展,2009,46(1):60-66.

WANG X M, WU W D, LI S Y, et al. Potential applications of diamond-like carbon films in intertial confinement fusion[J]. Laser & Optoelectronics Progress,2009,46(1):60-66.

[83] AMENDT P, CERJAN C, HAMZA A, et al. Assessing the prospects for achieving double-shell ignition on the national ignition facility using vacuum hohlraums[J]. Phys Plasmas,2007,14:056312.

[84] BIENER J, MIRKARIMI P B, TRINGE J W, et al. Diamond ablators for inertial confinement fusion[J]. Fusion Sci Tech 2006,49:737-742.

[85] PAUL D R. Creating new types of carbon-based membranes[J]. Science,2012,335:413-414.

[86] KARAN S, SAMITSU S, PENG X, et al. Ultrafast viscous permeation of organic solvents through diamond-like carbon nanosheets[J]. Science,2012,335:444-446.

[87] WANG Z M, ZHANG J, HAN X, et al. Corrosion and salt scale resistance of multilayered diamond-like carbon film in CO2saturated solutions[J]. Corros Sci,2014,86:261-267.

[88] NAKAYA M, SHIMIZU M, UEDONO A. Impact of the difference in power frequency on diamond-like carbon thin film coating over 3-dimensional objects[J]. Thin Solid Films,2014,564:45-50.

(本文编辑:王 晶)

Progress of Diamond-like Carbon Films

CHEN Qing-yun1,2,SHI Kai-min2,SU Min-hua2,LYU Hui-yi1,LUO Yu1,ZENG Chen1

(1 Key Subject Laboratory of National Defense for Radioactive Waste and Environmental Security,Southwest University of Science and Technology,Mianyang 621010,Sichuan,China;2 Department of Civil Engineering, Faculty of Engineering,The University of Hong Kong,Hong Kong 999077,China)

Diamond-like carbon (DLC) films had many unique and outstanding properties such as high thermal conductivity, high hardness, excellent chemical inertness, low friction coefficients and wear coefficients. The properties and combinations were very promising for heat sink, micro-electromechanical devices, radiation hardening, biomedical devices, automotive industry and other technical applications, more research and a lot of attention were attracted in recent years. The research progress of diamond-like films and the nucleation mechanism of film were summarized, and application prospect of DLC films were demonstrated. The aim of this paper is to provide insights on the research trend of DLC films and the industry applications.

diamond-like carbon;deposition mechanism;adhesion;tribological property

10.11868/j.issn.1001-4381.2015.000229

O484

A

1001-4381(2017)03-0119-10

国家自然科学基金资助项目(11304254);香港研究资助局基金资助(715612,17206714);西南科技大学核废物与环境安全国防重点学科实验室基金资助(13zxnk11,13zxnk09)

2015-02-27;

2016-08-24

施凯敏(1972-),男,副教授,博士,从事专业:环境材料,联系地址:香港薄扶林道香港大学黄克竞楼630室(999077),E-mail: kshih@hku.hk