糖厂压榨辊轴的超声检测

梁云岳,梁杰侃,钟义扬,周丽琴

(1.广西电力职业技术学院,南宁 530007;2.广西通用机械产品质量检测站,南宁 530001)

糖厂压榨辊轴的超声检测

梁云岳1,梁杰侃2,钟义扬2,周丽琴1

(1.广西电力职业技术学院,南宁 530007;2.广西通用机械产品质量检测站,南宁 530001)

介绍了超声检测在糖厂压榨辊轴检修中的实际应用情况。糖厂压榨辊轴的超声检测结果表明,该方法可以准确地检测出压榨辊轴的疲劳裂纹及其他缺陷,对保障糖厂设备的正常运行及安全生产可起到重要作用。

超声检测;压榨辊轴;裂纹;缺陷

制糖是广西的支柱产业,每年的白糖产量占全国的60%以上。在糖厂生产过程中,压榨机是重要设备,压榨辊轴是重要部件。

由于压榨辊轴长期在高负荷下工作,很容易产生疲劳裂纹;加之,压榨辊轴本身也可能存在制造缺陷。所以在糖厂生产过程中,常常发生压榨辊轴断裂事故,严重影响生产。每个榨季结束,糖厂都要对压榨辊轴进行检修。压榨辊轴体积大,结构较复杂,常规检查方法的缺陷检出率低,经常出现误检、漏检现象,对生产造成重大安全隐患。

笔者通过参与糖厂压榨辊轴的检修项目,深入研究超声检测方法在压榨辊轴检测中的应用。结果表明该方法能够较准确地检测压榨辊轴的疲劳裂纹及其他缺陷,解决了当前常规检测方法不准确,易造成严重生产事故的问题。

1 压榨辊轴的无损检测方法

无损检测是在对零部件无任何损坏的条件下,对零部件内部及表面缺陷进行检测的技术。常规无损检测方法有:射线检测、超声检测、磁粉检测、渗透检测和涡流检测[1]。

糖厂压榨辊轴材料为45锻钢,首先使用磁粉检测方法,检测压榨辊轴外露部位的表面及近表面缺陷,该方法能直观显示缺陷位置、形状、长度;然后使用超声检测方法检测压榨辊轴内部缺陷,确定缺陷的深度。对磁粉检测技术检测不到的部位,例如压榨辊轴辊壳安装的部位,只能使用超声检测方法对其进行检测,并对缺陷进行定位和定量。

2 压榨辊轴中缺陷的特点

压榨辊轴外形尺寸大,轴径φ(350~600) mm,长度3 500~5 000 mm, 采用锻压件制造;而锻压件在锻造过程及热处理过程中,可能产生制造缺陷。

压榨辊轴与辊壳热套装配过程中,由于辊壳内外两侧压榨辊轴的温度分布不均匀从而发生热胀冷缩,容易产生应力裂纹。另外压榨辊轴在使用过程中长期受弯曲和扭转的联合作用,在压榨辊轴表面会产生微小裂纹——疲劳裂纹,且裂纹会逐渐扩展。

主要缺陷形式是:沿轴圆周方向整圈或分段断续的表面开口疲劳裂纹。

压榨辊轴成本高,一条压榨辊轴价值几万元到几十万元,在能够修复使用的情况下,一般不做报废处理。压榨辊轴经过无损检测后,若发现了裂纹或制造缺陷,要根据缺陷的位置、大小、性质及分布情况,分析判断该缺陷能否修复。如果缺陷不适合修复,则需做报废处理。

糖厂每个榨季结束,都要对压榨生产线设备进行拆卸与检修,将压榨机上的压榨辊轴拆卸下来,进行检测及修复。压榨辊轴的超声检测,是判断压榨辊轴能否修复的主要手段。

3 检测工艺路线

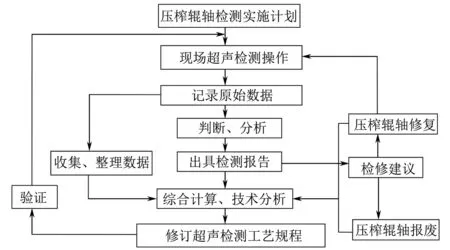

压榨辊轴超声检测工艺路线见图1。

图1 压榨辊轴超声检测工艺路线

4 检测过程

4.1 检测位置

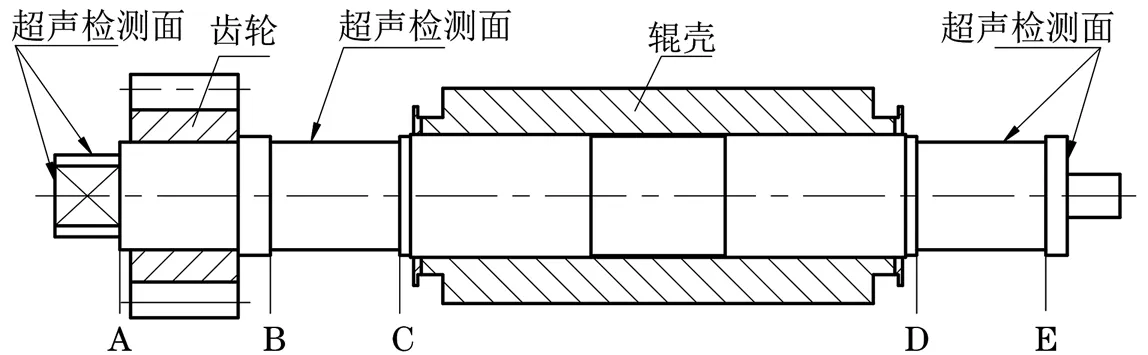

压榨辊轴超声检测位置示意如图2所示(A为方轴段R位,B为左轴承段左R位,C为左轴承段右R位,D为右轴承段左R位,E为右轴承段右R位;R位是台阶圆角过渡处)。

图2 压榨辊轴检测位置示意

4.2 超声检测工艺参数

超声检测设备与检测方法见表1。

表1 超声检测设备与检测方法

主要探头使用说明:

2.5P20直探头:主要用于检测发现轴颈及台阶R位处的圆周径向缺陷;检测在制新轴内部的制造缺陷,测量当量。目前,外露部位的表面裂纹等缺陷主要采用磁粉检测方法检测,磁粉检测对表面缺陷的检测灵敏度更高,在缺陷定性、测长方面比超声检测更直观准确,再用2.5P9×9K1等斜探头来测深。不外露部位(如辊壳安装部位),直接使用超声1.25P18×18K1斜探头来检测出内部缺陷,并对缺陷进行定位、测长、测深。直探头多用来作为验证的辅助手段。等将来检测技术更成熟后,可以全部使用超声检测,以提高检测效率,此时纵波直探头和纵波小角度斜探头在圆周径向缺陷检出方面,将发挥重要作用。

1.25P18×18K1斜探头:主要用于检测辊壳部位的圆周径向裂纹,对裂纹定位、定量。很多锻件内部晶粒粗大,透声性差,检测声程远,故选用低频率大晶片探头。

2.5P9×9K1斜探头:主要用于测量外露部位的裂纹深度,对于小深度裂纹(小于5 mm)可改用K2或K3等大K值探头。

Z20FG10Z双晶直探头:检测平整表面的近表面缺陷,测量缺陷深度。

4.3 检测数据

课题组在2015~2016年间,对十多家糖厂压榨辊轴进行超声检测,检测情况及结果见表2。

5 检测结果分析

5.1 检测结果汇总

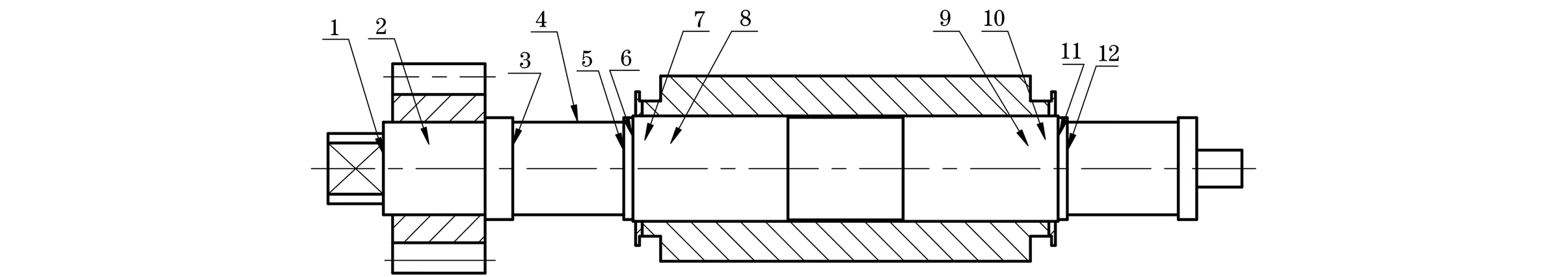

根据两年来的检测数据,经过汇总,得到压榨辊轴各个部位的缺陷情况,见表3。压榨辊轴缺陷位置示意如图3所示。

表2 2015~2016年糖厂压榨辊轴超声检测情况汇总

图3 压榨辊轴缺陷位置示意

缺陷位置位置说明主要缺陷类型统计数量占比/%1方轴段R位1.缺陷为裂纹,长度18~160mm不等,深度5~40mm均常见2.常有块状表面龟裂,面积约200mm×90mm,深度3~6mm3.部分压榨辊轴有多条分散式裂纹,长度50~200mm不等,深度5~50mm4.部分为整圈分布,深度6~10mm55202齿轮轴段缺陷为裂纹,位置在两个键槽根部,长度有120~370mm不等,深度5~12mm(备注:为轴向裂纹,需拆除齿轮后才能检测)103.53左轴承左R位缺陷为裂纹,常见呈整圈或半圈分布,深度3~10mm72.54左轴承段常见整圈表面龟裂,深度3~5mm134.75左轴承右R位1.缺陷为裂纹,整圈分布较为常见,深度2~36mm不等2.也有部分呈单条或多条分布3.也有半圈、3/4圈分布,或断续分布269.36辊壳段左R位整圈或断续裂纹,深度3~10mm较多196.87辊壳段左近端1.缺陷为裂纹,整圈分布较为常见,深度3~10mm较多2.也有整圈断续分布;1/2圈分布3.偶见多条分布,深度5mm238.28辊壳段左远端1.缺陷为裂纹,整圈分布较为常见,深度4~28mm均常见2.整圈、1/2圈、3/4圈及断续式分布也不少3.单条的长度通常较长,长度均在200mm以上4.距左轴承右R位距离一般在200mm以内较常见,仅有两条超过200mm4014.39辊壳段右远端1.缺陷为裂纹,整圈分布较为常见,深度4~20mm均常见2.整圈、1/2圈、3/4圈及断续式分布也不少3.单条的长度通常较长,长度均在250mm以上4.距右轴承段左R位距离一般在230mm以内较常见,仅有1条超过230mm281010辊壳段右近端1.缺陷为裂纹,整圈分布,深度3~12mm较常见2.单条的长度通常较长,长度均在180mm以上279.611辊壳段右R位整圈或断续裂纹,深度3~10mm较多62.112右轴承段左R位1.缺陷为裂纹,整圈分布,深度3~16mm较常见2.近轴肩处发现有龟背式裂纹,深度3mm259合计279100

5.2 检测结果分析

2015~2016年两年间,对十多家糖厂检测压榨辊轴461条,发现存在缺陷的压榨辊轴160条,缺陷279处。缺陷的类型为裂纹,以整圈分布的疲劳裂纹为主;一般深度较浅,3~10 mm深度最为常见;一般可进行修复。裂纹的其他分布形式,还有网状、多条、半圈、断续等。

压榨辊轴在整个轴段范围都可能出现疲劳裂纹,但分布并不均匀,主要分布如下:

(1) 方轴段(表3位置1),20%;

(2) 轴承段靠近辊壳的R位(表3位置5,12),9.3%+9%=18.3%;

(3) 辊壳段(表3位置6,7,8,9,10,11),6.8%+8.2%+14.3%+10%+9.6%+2.1%=51.0%;

(4) 其他(表3位置2,3,4),11.7%。

由此可见,压榨辊轴疲劳裂纹主要出现在辊壳段及轴承段R位,以及起传动作用的方轴段。超声检测时,要特别重视这些部位。

6 压榨辊轴的超声检测方法探索

压榨辊轴裂纹深度测量的准确度是技术难题,课题技术人员一直积极探索提高检测准确度的办法,做了很多工作:自制了多种深度裂纹试块,采用多种探头和检测方法反复测试研究,并互相比对、验证;在压榨辊轴翻修现场,将翻修前多种工艺检测结果与翻修后实际结果对比,据此不断修正、完善检测工艺,使检测水平、检测的准确度越来越高。

经过长期实践探索,使用数字超声检测仪及普通探头,按探头检测位置总结出同侧法、对侧法、双探头法等方法,在缺陷定量方法上综合运用端点衍射波法、端部最大回波法、半波法等方法,取得了较好的效果。

The Ultrasonic Testing of Sugar Mill Squeezing Roller

LIANG Yun-yue1, LIANG Jie-kan2, ZHONG Yi-yang2, ZHOU Li-qin1

(1.Guangxi Electrical Polytechnic Institure, Nanning 530007, China; 2.Guangxi Quality Supervision Agency of Universal Machine, Nanning 530001, China)

This paper introduces the application of ultrasonic testing of press roller in sugar factory overhaul, which has played an important role in ensuring the normal operation of the equipment and the safety of sugar production. Case studies of the ultrasonic testing of sugar mill squeezing roller have shown that the testing can accurately detect fatigue cracks and other defects in the roller.

Ultrasonic testing; Press roller shaft; Crack; Defect

2016-09-03

广西高校科学技术研究资助项目(KY2015YB451)

梁云岳(1969-),男,学士,高级工程师,主要从事自动化、自动控制、检测技术方面的研究与教学工作。

梁云岳,E-mail:liangyunyue@163.com。

10.11973/wsjc201703016

TG115.28

B

1000-6656(2017)03-0064-04