薄壁碳钢管高精度超声测厚误差产生原因

商俊敏

(中核核电运行管理有限公司,海盐 314300)

薄壁碳钢管高精度超声测厚误差产生原因

商俊敏

(中核核电运行管理有限公司,海盐 314300)

针对某核电厂薄壁碳钢管高精度超声测厚数据误差的问题,通过理论分析、试验验证和现场验证,证明了管道内表面粗糙度、探头阻尼系数和超声波衰减周期数是误差产生的主要原因,并推荐了表面粗糙度高的薄壁碳钢管高精度超声测厚探头的选取原则以及对试块表面粗糙度的要求。

薄壁碳钢管;超声测厚;表面粗糙度

国内某核电厂有两座从加拿大引进的CANDU6型重水反应堆,根据加拿大标准,需要定期对主热传输支管(以下简称Feeder管)进行超声测厚,并评估其安全性和使用寿命。Feeder管是薄壁碳钢管,公称壁厚5~7 mm,由于流体加速腐蚀(以下简称FAC)的作用,每年减薄0.02 mm左右。Feeder管是CANDU6型重水反应堆一回路压力边界,根据安全评估和寿命评估的需要,超声测厚的精度要求需达到±0.03 mm。

1#机组Feeder管第一次超声测厚是由A公司实施的,检测结果符合FAC规律,检测数据是可信的。2#机组Feeder管第一次超声测厚是由B公司实施的,经过对检测数据的统计分析,可知检测数据不符合FAC规律,检测数据整体偏大,结果不可信。笔者通过理论分析、试验验证和现场验证,证明了管道内表面粗糙度、探头阻尼系数和超声波衰减周期数是误差产生的主要原因,并推荐了表面粗糙度高的薄壁碳钢管高精度超声测厚探头的选取原则以及对试块表面粗糙度的要求。

1 超声测厚误差原因初步分析

为了分析2#机组Feeder管第一次超声测厚数据误差的原因,从人员、程序、设备等方面逐项进行分析。

两次检测(1#机组第一次检测和2#机组第一次检测)所使用的程序是相同的;两次检测的人员都具有合格的无损检验资格证书;两次检测所使用的超声测厚仪、试块和夹具都是相同的。唯一不同的是两次检测所使用的探头有所不同,1#机组第一次检测使用的探头是Panametrics M2055(以下简称探头A),2#机组第一次检测除了使用探头A外,还使用了一种与探头A具有相同尺寸和频率的探头(以下简称探头B)。经过初步分析,探头B可能是造成2#机组Feeder管第一次超声测厚数据误差过大的原因。

2 探头对光滑表面试块测厚精度的影响

在使用探头B之前,在表面粗糙度Ra<1.6 μm的试块上进行了对比测试,测厚精度与探头A测厚精度相同,都是±0.03 mm。

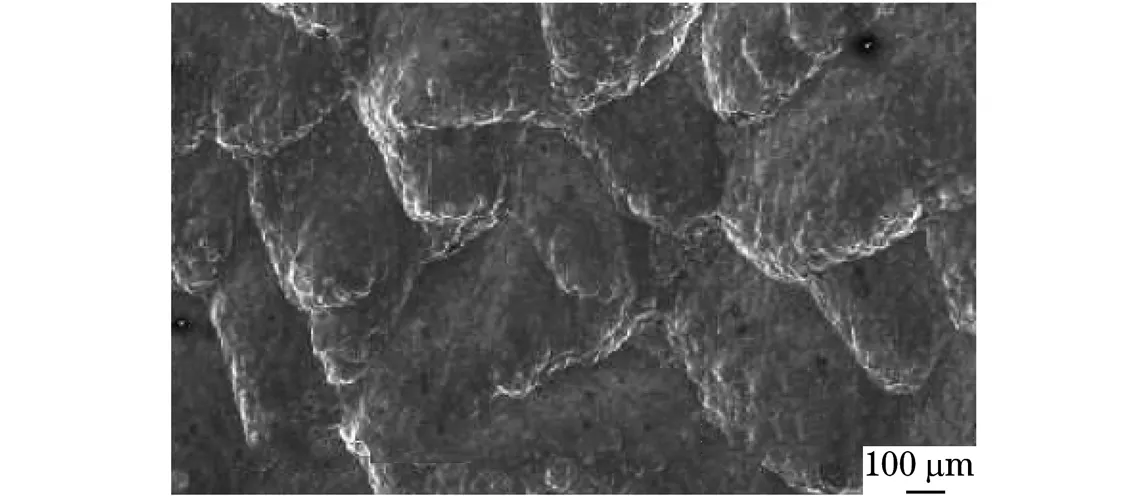

两种探头在表面粗糙度Ra<1.6 μm的试块上测得的精度相同,但是在运行一段时间的Feeder管上测得的精度可能会不同,这是因为Feeder管内表面在FAC作用下,被冲刷成贝壳状,图1是运行12 a左右的Feeder管内表面SEM形貌,图中颗粒直径为0.1~0.9 mm,其粗糙度峰值大约为0.1 mm。所以,需要进一步分析不同探头在粗糙表面试块上进行超声测厚时对精度的影响。

图1 Feeder管内表面SEM形貌

3 探头对粗糙表面试块测厚精度的影响

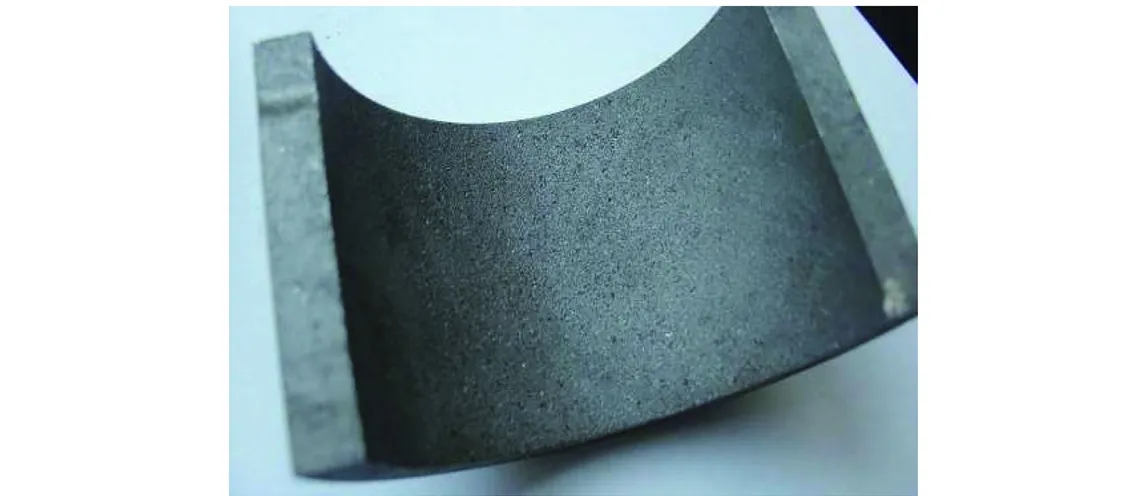

为了验证探头对粗糙表面试块测厚精度的影响,采用喷丸工艺加工了两块粗糙度分别为25,50 μm的试块,喷丸处理的粗糙表面试块外观如图2所示。

图2 喷丸处理的粗糙表面试块外观

图3 试块测厚布点示意

每块试块上设置36个测试点(见图3),探头A和探头B分别对试块进行测厚, 每个探头各测72个点。探头A测得的72个数据稳定,检测过程中数据不跳动;探头B测得的72个数据中有4个数据不稳定,检测过程中数据有明显的跳动。

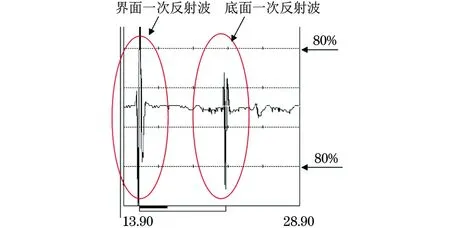

Feeder管超声测厚值是工件表面一次反射波中最先到达80%满屏的波峰与底面一次反射波中最先到达80%满屏的波峰之间的距离(见图4)。

图4 探头A在粗糙表面试块上的超声反射波的典型波形示意

很多文献中提到了表面粗糙度会对超声测厚精度造成影响,其中文献[1-2]中测量了不同表面粗糙度对超声测厚精度的具体影响,但是很少有文献从超声波波形上分析粗糙度对精度造成影响的原因。为了了解两种探头在粗糙表面试块上测得的数据不同的原因,进一步对超声波的波形进行详细分析。

探头A在粗糙表面试块上的超声反射波典型波形如图4所示,探头A的底面一次反射波衰减很快,震荡周期数在2个以内,底面一次反射波第一个波峰与第二个波峰的幅值差别明显,在不同粗糙度的试块上都是第一个波峰先到达80%满屏。

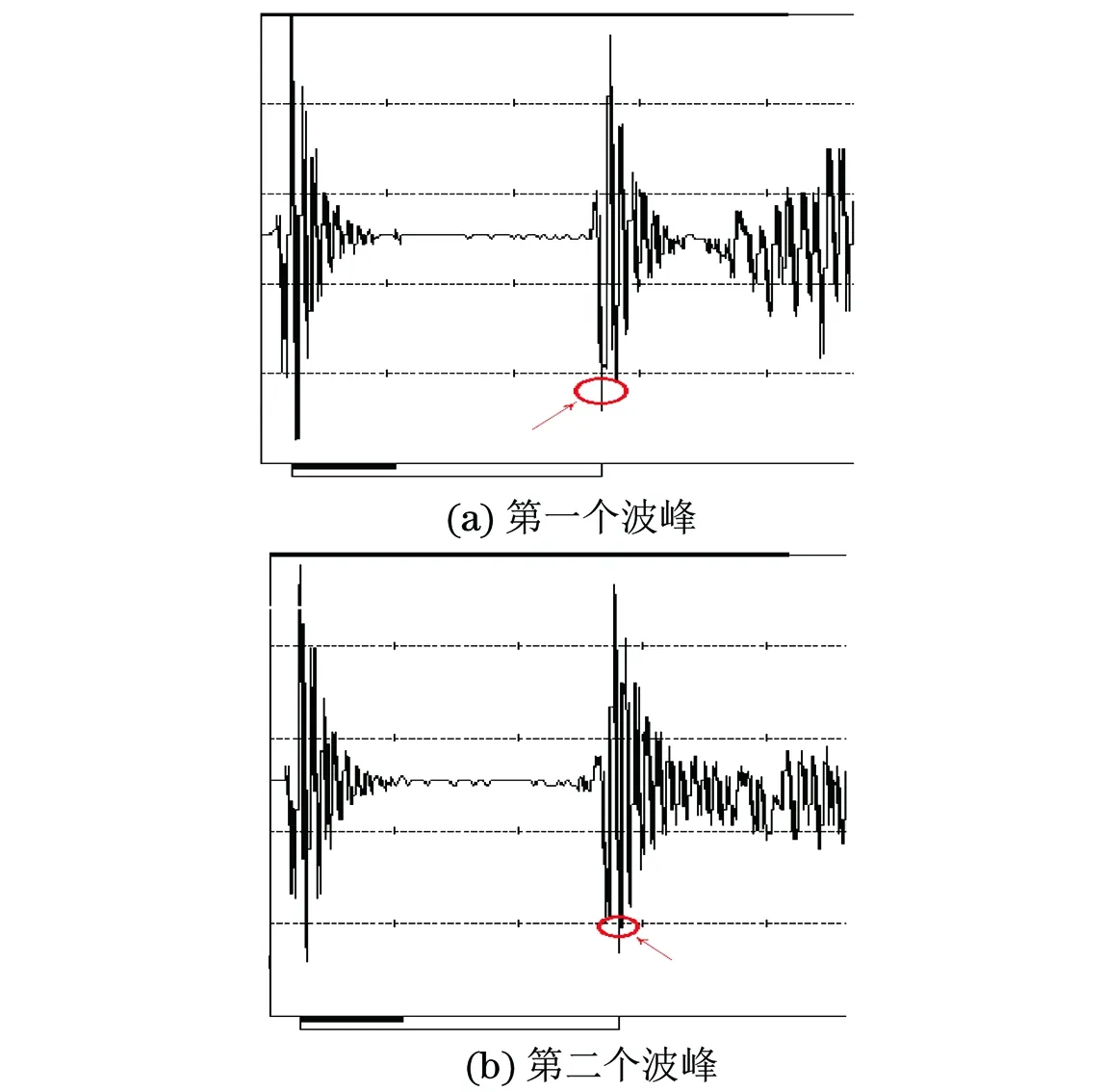

探头B在粗糙表面试块上得到的超声反射波典型波形如图5所示,底面一次反射波衰减慢,震荡周期数超过4,底面一次反射波第一个波峰与第二个波峰的幅值差别不明显;图5(a)显示底面一次反射波的第一个波峰先到达80%满屏,图5(b)显示底面一次反射波的第二个波峰先到达80%满屏。

图5 探头B底面一次反射波的第一、二个波峰先到80%满屏示意

真实的厚度值应该是工件表面一次反射波中最先到达80%满屏的波峰与底面一次反射波中第一个波峰之间的距离,但是在检测过程中,测量人员只要稍微调整探头的角度和接触力度,底面一次反射波中第一个波峰和第二个波峰的幅值就会改变,测厚数据就会跳动。底面一次反射波第一个波峰与第二个波峰之间的误差是0.2~0.3 mm,这与2#机组Feeder管第一次超声测厚的误差是相符的。

4 现场验证试验

在1#机组Feeder管第一次超声测厚的1.5 a后,选取了5根Feeder管进行验证试验,下面以编号为D05的Feeder管测厚数据为例说明验证结果。

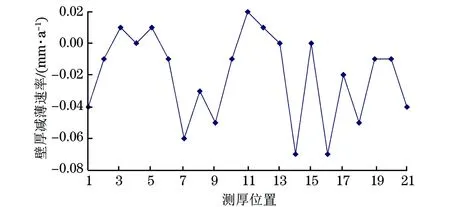

探头A在编号为D05的Feeder管测得21个数据,将各数据与上一次测得的数据相减,再除以运行时间,得到各点的减薄速率(见图6),21个数据均值是-0.018 mm·a-1,也就是平均减薄速率是0.018 mm·a-1,符合 Feeder管减薄规律。

图6 探头A测得的壁厚减薄速率曲线

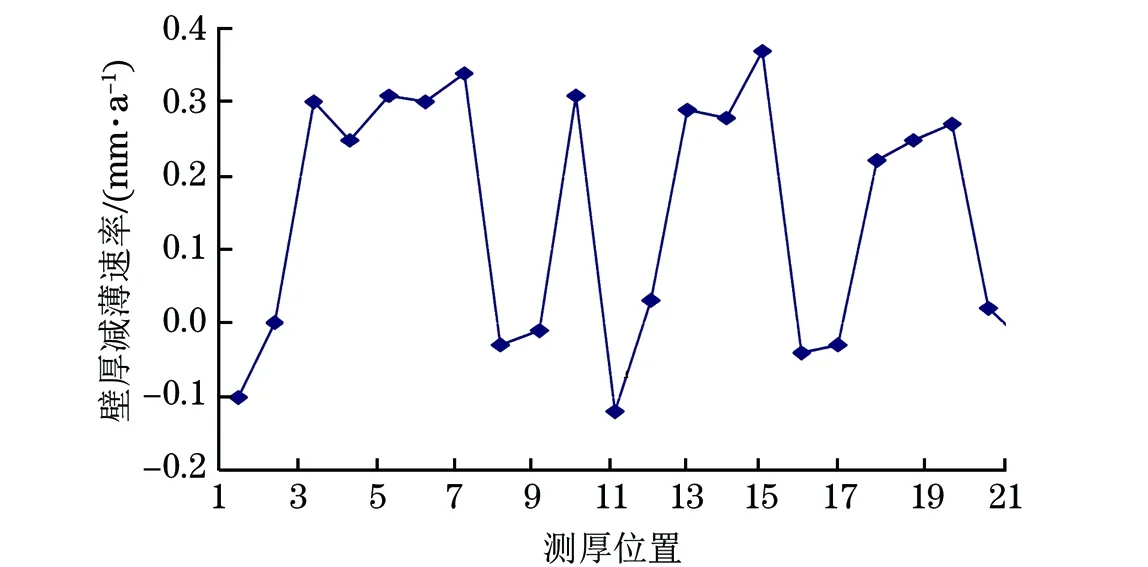

探头B测得的各点减薄速率曲线见图7,21个数据的均值是0.09 mm·a-1,也就是经过1.5 a的运行,壁厚没有减薄反而增加了,这是明显错误的。

图7 探头B测得的壁厚减薄速率曲线

经现场验证可知,在Feeder管内表面粗糙度为50 μm左右的情况下,探头B是2#机组Feeder管第一次超声测厚误差产生的主要原因。

5 结语

(1) 在对内表面粗糙度超过25 μm的薄壁碳钢管进行高精度超声测厚时,需要使用高阻尼和窄脉冲的超声测厚探头,超声波工件表面反射波的衰减周期数要小于2。

(2) 对内表面粗糙的薄壁碳钢管进行超声测厚时,不仅要观察测厚仪的读数,还要观察工件表面和工件底面反射波的波形,从波形上判断读数的正确性。

(3) 在对高精度超声测厚系统进行标定时,标定试块的内、外表面粗糙度要与实际检测件的内、外表面粗糙度尽量保持一致。

[1] 梁鹏飞,张继荣,匡立中,等.核电压力管道表面粗糙度对超声波测厚数据的影响[J].无损检测,2013,35(9):49-51.

[2] 张黎,王哲,崔西明,等.表面粗糙度对电磁超声测厚的影响[J].无损检测,2016,38(4):49-53.

The Cause of High Accuracy Ultrasonic Thickness Measurement Error of Thin Walled Carbon Steel Pipe

SHANG Jun-min

(CNNP Nuclear Power Operations Management Co., Ltd., Haiyan 314300, China)

This paper aims to analyze errors of the high accuracy ultrasonic thickness measurement of thin walled carbon steel pipe in one nuclear power plant. Through theoretical analysis, test verification and site verification, it is verified that the main reasons of error are due to the pipe inner surface roughness, the probe damping and wave attenuation pulse cycles. The principle for selection of high accuracy thickness measuring probe for thin walled carbon steel pipe with rough inner surface is recommended and the requirement for specimen surface roughness is introduced.

Thin wall carbon steel pipe; Ultrasonic thickness measurement; Surface roughness

2016-10-05

商俊敏(1979-),男,高级工程师,硕士,主要从事核电厂在役检查工作。

商俊敏, E-mail: speedshang@126.com。

10.11973/wsjc201703020

TG115.28;TL48

B

1000-6656(2017)03-0080-03