基于多工序加工系统中数控夹具设计应用问题与改进策略

欧阳坤源

(广东省高级技工学校,广东 广州 510800)

基于多工序加工系统中数控夹具设计应用问题与改进策略

欧阳坤源

(广东省高级技工学校,广东 广州 510800)

基于多工序加工系统中数控夹具设计所存在的应用问题,通过基准加工特征关系图和工件特征公差关系图的方法,应用图论原理建立起多工序加工系统的“基准—加工—机床”的关系模型,提出特征面关联法。本文针对多工序的加工系统中数控夹具设计应用问题与改进策略进行探究。

夹具设计;多工序加工系统;改进策略;应用问题

针对多工序加工系统,在计算机辅助夹具设计(CAFD)和计算机辅助工艺设计(CAPP)方面的研究,其成果是非常多。CAFD 所主要集中的就是夹具构形设计、定位方案设计和夹具结构设计等方面。而 CAPP 所涉及到的就是工艺优化方法、自动化规划技术和评价方法等方面。在多工序加工过程,提出运用单位方向法、特征面关联法和矢量判别法,充分利用企业实际数控机床等资源的制造能力,为现代数控夹具的运用和设计提供合理的装夹方案,提升上产率,缩短工件加工周期,确保工件可以在装夹中,实现多工位和多工序加工。

1 基于多工序的加工系统中数控夹具设计应用问题

1.1 设计应用问题之装夹工件件数

在夹具设计的过程之中,应尽量的装夹多件工件,这是由于装夹多件工件可以减少换刀的次数和时间,可有效地降低停机频率,提升数控加工的效率。

1.2 设计应用问题之在机床中夹具的准确定位

在数控机床的加工过程中,对夹具进行准确的定位是非常重要的。所以,当进行数控编程的时候,应该把工件夹紧以及定位在夹具上,应当以工件坐标系的原点作为基础,之后在机床上准确地安装夹具,这个时候工件坐标系的原点,在机床的坐标系中就会有一个确定的位置,机床坐标系的原点和这个位置,存在着 X、Y、Z 三个方向的偏置值,这就是所谓的“对刀”,这个值可以经过 G54-G59进行设定。在“对刀”完成之后,就可以确保数控加工程序的正确运行,以及确定了机床坐标系和工件坐标系之间的有效联系。

1.3 设计应用之更换的问题

为了降低生产的成本,提升更高的经济效益,以及提升夹具利用效率,就需要在设计加工结构相同或者是相似、尺寸不同的系列产品的零件夹具时,考虑到其所具有的通用性问题,要把其设计成只更换几个或者是一个零件的通用型的夹具。为了确保夹具的定位精度,夹具体孔之间和定位件外圆的配合是不可以有间隙的。两者之间所具有的过盈量是不可以太大的,怕会对零件的更换造成一定的障碍和困难,所以在设计时要进行较紧的过渡配合。不仅如此,在定位件中心设计一个螺孔,将大小合适的螺杆拧进其中,这是为了促进定位件可以方便拆卸,这样的定位件在进行拆卸的时候,就是比较容易被顶出的。

1.4 设计应用问题之夹具设计的刚性需求

数控加工方案在进行确定的时候,一般情况下都会采取工序集中的原则,应当在进行夹具设计的时候,尽量的考虑高刚性。有的时候粗加工和精加工所使用的就是同一套的夹具,当没有办法满足于数控加工的需要的时候,就是假设在夹具设计的时候,不可以将高刚性进行保证的时候。

1.5 夹具设计所具有的其他问题

在进行夹具设计的过程中,应该尽量的保证较少的元件数和较高的刚度,应该确保夹具的每一个定位面相对于机床的坐标原点具有的精确的坐标尺寸,相关人员需要避免夹具和机床之间的空间干涉所。

2 基于多工序的加工系统中数控夹具设计特征关系模型

2.1 图论理论

图1 G图示例

图2 两图合并示例

2.2 图论应用

(1)图论应用之 DMG 关系图。所谓的 DMG关系图,就是基准加工特征关系图,是描述工件装夹规划重要的关系图。工件装夹规划时,为了保证工件被加工面在机床上相对于刀具具有正确唯一的位势,就是要在确定夹紧的表面位置之前,先进行定位基准的选择。所以,DMG图就具有三个重要元素就 是 DMG 关系图的数学表达方式。并且在公式GDMG1=中,基准表面特征 D={D1,D2,...,DK},其中的 D1,D2,...,DK 分别表示第 1、第 2 以及第 k 基准主面。其中定位能力最大的就是第1基准主面,按照这样推导下去,一般工件在空间最多限制六个自由度,K 在通常的情况下选择 3,就是我们所常见的“3-2+1”定位的方式。

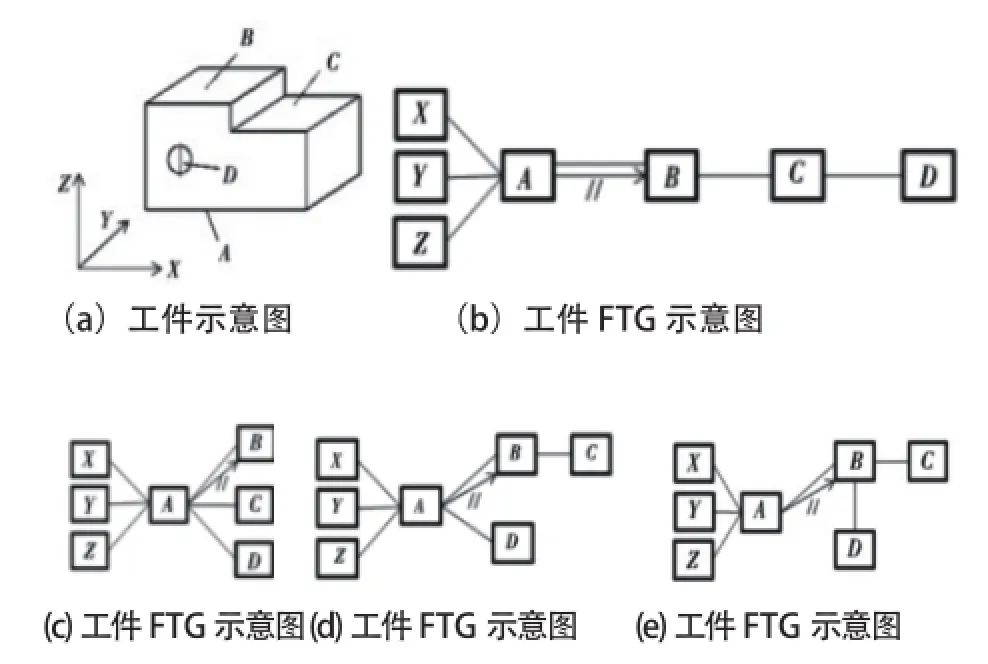

图3

(2)图论应用之 FTG 关系图。在夹具或者是机床坐标中,如图3a所示的一样,选取工件 ABCD四个特征面为例,工件的4种特征公差关系图,需要以图论原理建立,如图3b,3c,3d,3e 所示。由工件按照设计要求的工程图所确定的,就是具体的那个 FTC,而上述所建立的工件的 FTG 图,只可以是 4 种 FTG 关系图中的其中一种,在 FTC 的关系图中,边是面面之间和特征面自身的精度关系,记 作 T={T1,T2,...,Tn}; 顶 点 是 工 件 特 征 面, 记作 F={F1,F2,...,Fm}。FTG 关 系 图 的 数 学 模 型 就是 GFTC={T,T}。

2.3 工序加工系统的“工件 -基准 -加工 -机床”的关系模型

工件加工需要多次装夹或者是一次装夹,是由两个因素所决定的,其中之一就是满足数控机床的制造能力,另外就是定位精度要求的夹具能力,夹具能力主要的表现在多工位旋转装夹和多件装夹方面,而数控机床制造能力主要的表现在坐标轴的控制上,这就是针对多工序加工系统而言的。需要在 DMG 和 FTG 的基础上,对企业现有的数控设备的基础上的充分考虑,提供合理的装夹方案,给多工序加工系统夹具设计及应用,建立起“工件 -基 准 -加 工 -机 床” 的 DMMT关 系 模 型,GMT={MT,P},GDMMT={GDMC,GMT}。 机 床制 造 能 力 MT={MT1,MT2,...,MTm},P={P1,P2,...,Pm},MTi ⊂ {X,Y,Z,A,B,C,...} 是 机床制造的加工工序特征。数控机床具有夹具只具单件装夹能力和三轴 {X,Y,Z}能力,而在加工的系统中,辅助时间占有着较大的比重,也就是对刀和安装等所占据的时间是比较多的,在很大的程度上把加工的效率降低。

3 结语

在多工序数控加工系统中的工件,数控夹具设计是制约工件多工序加工系统的效率和质量的重要因素。文中从工件的公差特征关系图、基准加工特征关系图到“工件 -基准 -加工 -机床”的关系模型,将图论原理结合了起来,是在提出运用特征关系方法的基础之上的,结合的是数控机床加工的能力,提出数控夹具的多工位旋转夹具和多件装夹的设计方法,对工件在多工序加工系统中进行装夹规划。本文从基于多工序的加工系统中,数控夹具设计应用问题出发,研制出多件装夹夹具的装置,设计出工件装夹规划方案,能够被广泛的应用于企业之中,所以在很大的程度上,为多工序加工系统数控夹具的应用、设计、方案规划,提供了理论的方法。

TG75

A

1671-0711(2017)03(下)-0058-02