同步辐射成像技术在金属材料研究中的应用

曹 飞,王同敏

(大连理工大学材料科学与工程学院 辽宁省凝固控制与数字化制备技术重点实验室,辽宁 大连 116024)

特约专栏

同步辐射成像技术在金属材料研究中的应用

曹 飞,王同敏

(大连理工大学材料科学与工程学院 辽宁省凝固控制与数字化制备技术重点实验室,辽宁 大连 116024)

金属材料作为一类重要的结构和功能材料,在人类社会发展中一直发挥着重要的作用。研究者也一直通过多种表征技术来研究金属材料的微观组织与性能。然而,金属材料的不透明特性在很大程度上限制了研究者们对其进行实时动态表征。随着第三代同步辐射光源的发展,同步辐射成像技术以其强穿透性、高时空分辨率、无损、可视化等优势在金属材料研究领域具有显著的优越性。回顾了金属材料实时原位研究工作的发展历程,简要介绍了近十多年来同步辐射二维/三维成像技术在金属凝固行为(晶粒生长、溶质扩散等)与物理场(电场、磁场和超声场)调控、材料内部微观组织结构(枝晶、金属间化合物形貌演变,析出相空间分布等)、细观损伤行为(裂纹的萌生、扩展及断裂机制)等研究中的典型应用,展望了同步辐射光源及成像技术的发展趋势及此技术在金属材料领域应用的未来前景。

金属材料;凝固;物理场;细观损伤;同步辐射;原位观察

1 前 言

金属材料因其具备优异的力学性能和物理性能,成为一类重要的结构和功能材料,并被广泛地应用在汽车、电子、机械与航空航天等领域[1]。众所周知,金属材料的性能与其最终凝固组织结构密切相关,研究金属材料凝固过程中微观组织结构的演化及热动力学行为,可实现精确控制和设计材料组织结构以提高材料的综合性能。因此,众多国内外材料学者一直致力于研究金属材料的凝固组织生长过程及性能研究。

然而,由于金属的不透明特性以及其凝固过程处于高温环境,在很大程度上限制了研究者们对金属材料凝固过程进行实时动态观察。传统研究方法大多采用对材料的最终凝固组织进行金相分析,或者通过淬火“冻结”凝固过程中某一时刻的微观组织进行静态分析,但都很难捕获到凝固过程的动态信息。又有研究学者通过实时观察透明有机物模型合金(如NH4Cl水溶液、琥珀腈-丙酮合金等)凝固过程中微观组织的动态生长来模拟金属的凝固行为,取得了较好的理论进展[2,3]。但由于可作为模型合金的透明有机物有限,加之其物理化学性能参数与金属存在显著差别,所以有机物模型合金不能完全模拟或类推至所有的金属合金系。与此同时,随着计算机技术的飞速发展,计算机数值模拟开创了金属凝固过程研究的新局面。它已成为一个可以通过各种数学物理模型预测金属凝固过程中微观组织演变及形成机制的重要而有效的工具[4,5]。然而, 数值模拟模型的建立通常包含着特定假设和简化,其准确性需要直接的实验验证。此外,随着传统X射线成像技术在临床医学、生物学等领域的广泛应用,材料学者利用此技术开展金属凝固成像实验[6,7],但由于普通X射线(实验室光源)的能量、成像方法(吸收衬度成像)以及时空分辨率的限制, 无法获得清晰的图像。

随着同步辐射的学科发展,其为许多前沿学科领域的研究提供了一种先进的表征手段。同步辐射就是以接近光速运动的荷电粒子在改变运动方向时放出的电磁辐射,这种现象首次于1947年在美国通用电气公司的70 MeV的电子同步加速器上被观察到,故而称之为“同步辐射(Synchrotron Radiation, SR)”[8]。尤其是第三代同步辐射光源以其高通量、高亮度、高准直性、优良的脉冲时间结构、准相干、偏振及波长可调等不可替代的优点使得X射线成像技术获得了革命性的发展[9,10]。本文主要介绍近十多年来同步辐射二维/三维成像技术在金属材料研究中的典型应用。

2 金属材料同步辐射二维成像

1999年,Mathiesen等[11]利用同步辐射二维成像技术首次实现了低熔点Sn-Pb合金枝晶形貌演变及生长的实时动态成像。之后,随着第三代同步辐射光源的发展,如欧洲同步辐射装置(ESRF)、日本同步辐射光源(Spring-8)、美国先进光子源(APS)和上海同步辐射装置(SSRF)等,特别是同步辐射成像技术的发展,如成像方法(相衬成像技术)、更高时空分辨率图像采集系统等,使得利用同步辐射成像技术研究金属实时动态凝固过程成为增长速度极快的热门领域并取得了很大的研究进展。研究者们利用此技术,对低熔点合金(Sn-Bi、Sn-Pb、Sn-Cu等[12-16])和中高熔点合金(Al-Cu、Al-Ni、Al-Si、Al-Bi、Zn-Al、碳钢等[17-25])的凝固行为进行二维实时动态成像,观察到枝晶断裂游离[13]、枝晶粗化[14]、温度区域熔炼(TGZM)[15,17]、柱状晶向等轴晶转变(CET)[18,19]、固/液界面演变及溶质分布[20]、难混溶相分离[21,22]等一系列经典凝固现象,这些原位成像结果为验证和完善金属凝固动力学模型提供了最为直接数据支撑。

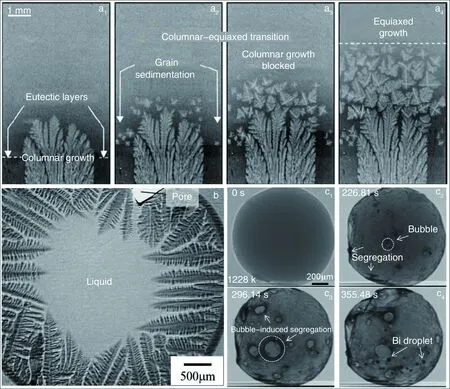

Nguyen-Thi等[26,27]原位观察了添加Al-Ti-B细化剂的Al-Ni合金在定向凝固过程中,由于样品下拉速率的提升导致凝固模式发生改变,即柱状晶向等轴晶转变并最终以等轴晶的方式生长(如图1a)。Yasuda等[28]首次进行了纯铁和低碳钢凝固成像实验,也是目前文献报道的最高熔点合金凝固成像(如图1b),使得原位动态观察各种钢材的凝固过程成为可能。Zhang等[29]研究了Al-Bi合金在凝固过程中气泡及小液滴的生长行为对溶质偏析的影响(如图1c)。

Wang等[30]原位研究了Al/Cu复层界面元素相互扩散及微观组织演变(如图2)。图2a和b为样品的熔化过程,Al和Cu元素在界面处相互扩散并形成了清晰的扩散前沿(如图2b)。图2c和d为样品的凝固过程,结合Al-Cu相图,元素相互扩散产生的浓度梯度导致Al侧样品凝固生成的α-Al枝晶朝着界面方向生长,且扩散区域的最终微观组织为:α-Al枝晶、共晶组织(α-Al+Al2Cu)、Al2Cu和金属间化合物层(如图2d)。此外,通过对图像灰度值的提取并结合EPMA测量,定量分析了复层界面处Al和Cu元素的浓度分布,并进一步计算了熔化过程中Cu元素在液态Al中的扩散系数。

3 金属材料同步辐射三维成像

计算机断层扫描成像(Computed Tomography, CT)是目前应用最广泛的无损三维成像方法。随着同步辐射技术、成像理论及三维数据重构算法的发展和完善,同步辐射三维成像技术(SR-CT)获得了长足的进步,其分辨率可达到微米级(μ-CT),甚至是纳米级(Nano-CT),成为研究金属材料内部三维结构非常重要的检测分析手段。目前研究领域主要集中在:①凝固微观组织三维表征[31-41];②细观损伤力学-微裂纹萌生、扩展及断裂三维表征[42-49];③材料表面形貌/内部纳米结构三维表征[50-52]。

图1 金属原位二维成像:(a) Al-Ni合金柱状晶向等轴晶转变及等轴晶生长[26,27],(b) 低碳钢凝固枝晶生长[28],(c) Al-Bi合金凝固组织演变[29]Fig.1 In-situ 2D imaging on metals: (a) columnar-equiaxed transition (CET) and equiaxed growth of refined Al-Ni alloy [26,27], (b) solidification of ultra-low carbon steel [28], and (c) microstructural evolution in solidifying Al-Bi immiscible alloy [29]

图2 原位观察Al/Cu复层界面扩散行为及微观组织演变[30]:(a)和(b) 熔化过程,升温速率20 ℃/min; (c)和(d) 凝固过程,冷却速率5 ℃/minFig.2 In-situ observations on the diffusion behavior and microstructural evolution of Al/Cu bimetal interface [30]: (a) and (b) the melting process, heating rate 20 ℃/min ; (c) and (d) the solidification process, cooling rate 5 ℃/min

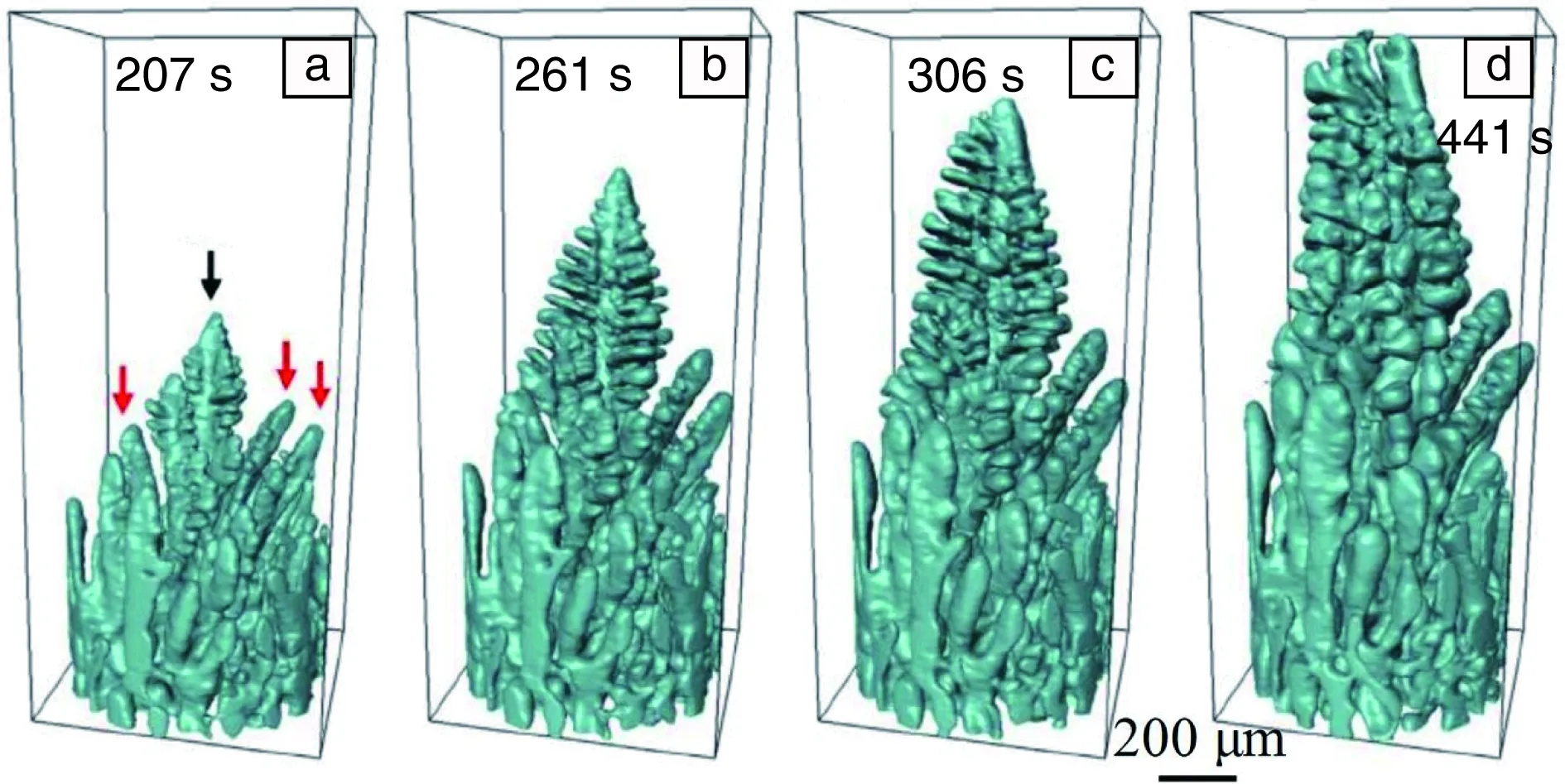

当前,研究学者更多地利用SR-CT技术进行凝固微观组织的“静态”三维表征,如:Al基复合材料中TiB2颗粒团聚行为[31],Mg/Al合金中初生相、金属间化合物相形貌[32,33],添加不同细化剂后Al-Bi合金中Bi颗粒尺寸及空间分布[34]等。对于凝固微观组织的“动态”三维表征(4D),Ludwig等[35]率先开展了Al-Cu合金凝固过程中固/液相演变的研究。之后,随着原位加热设备、成像系统的完善及时空分辨率的提高,研究者们相继开展了枝晶形貌演变及粗化行为[36,37]、金属间化合物片层形貌演变[38]、半固态保温或变形过程中微观组织的演变[39,40]等研究,为完善生长模型并验证凝固模式提供了新的实验数据。图3为Al-Cu合金定向凝固过程中柱状枝晶三维形貌演变过程[41]。

图3 Al-Cu合金柱状枝晶结构的三维形貌演变[41]Fig.3 3D morphology evolution of Al-Cu columnar dendrite [41]

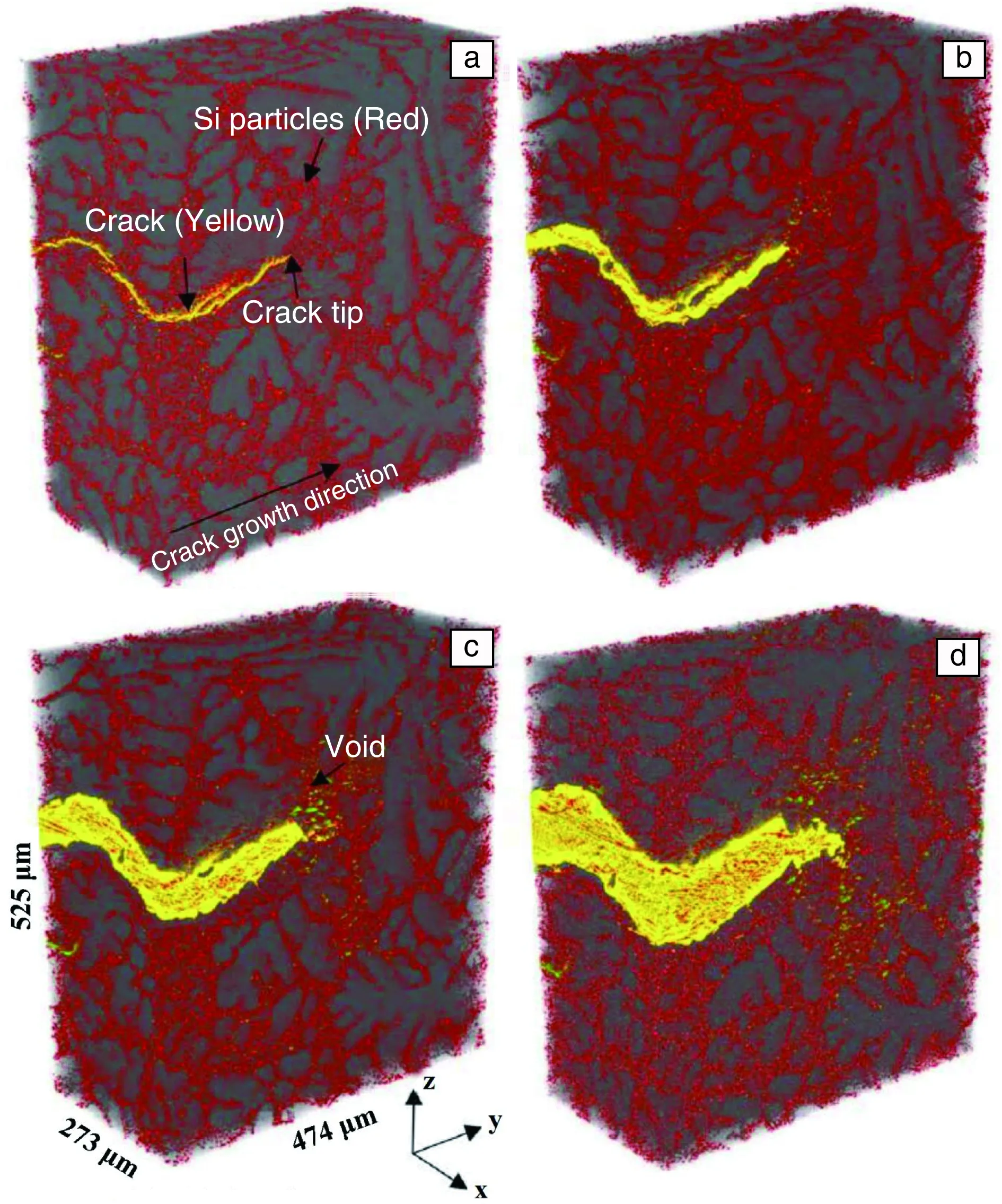

在细观损伤行为研究方面,Buffière等[42]早在1999年就在ESRF的ID19线站上对Al/SiCp复合材料在拉伸载荷下的损伤形成及发展过程进行了三维成像,成功捕捉到SiC颗粒的断裂及其与基体的分离等过程,为研究颗粒增强复合材料的损伤机制提供了许多有价值的参考。之后,研究者们陆续对材料(颗粒/纤维增强复合材料、Al合金、钢等)在不同载荷条件(单向载荷、循环载荷等[43-46])和服役环境(腐蚀环境、高温环境等[47,48])下裂纹的萌生和扩展进行了原位可视化研究,为完善力学损伤机制及失效模型预测提供了大量丰富的实验数据。图4为Al-Si-Mg合金在单向拉伸载荷下预制裂纹尖端张开、钝化、损伤的形成及后续裂纹的扩展过程[49]。

图4 Al-Si-Mg合金在单向拉伸载荷下预制裂纹尖端张开、钝化、损伤的形成及后续裂纹扩展过程:(a) 3次加载,(b) 6次加载,(c) 7次加载,(d) 10次加载[49]Fig.4 Crack opening and its blunting, as well as damage initiation around a crack tip and the subsequent onset of crack propagation are clearly visualized together with distinct microstructural image:(a) 3rd loading step, (b) 6th loading step, (c) 7th loading step and (d) 10th loading step[49]

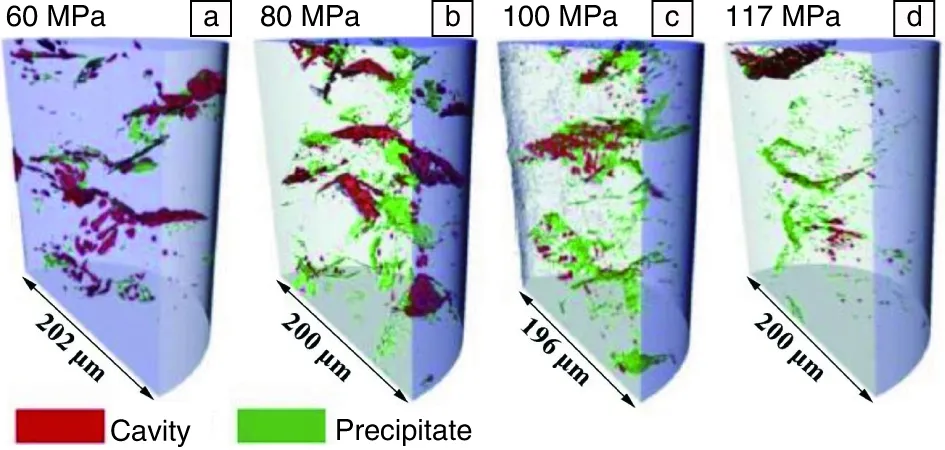

在纳米尺度三维结构表征方面,Fang等[50]利用纳米CT成像技术研究了Fe-Au合金在固定温度(550 ℃)和不同蠕变载荷条件下,孔洞和富Au析出相的尺寸、形状及空间分布(如图5),通过定量分析对蠕变孔洞形成及自我修复机制进行了更为深入的理解。

图5 纳米CT表征Fe-Au合金在550 ℃及不同蠕变载荷下,孔洞和析出相的空间分布[50]Fig.5 3D nano-tomographic renderings showing the spatial distribution of cavities and precipitates for the four creep-loaded Fe-Au samples at 550 ℃ [50]

4 物理场调控下金属凝固行为研究

在金属凝固前或凝固过程中施加物理场,通过金属和物理场的相互作用进而影响金属的形核和生长过程,最终改善其凝固组织。目前研究较多的物理场主要集中在以下3个方面:①电场,即采用直/交流电、脉冲电流处理金属熔体;②磁场,让金属熔体在行波磁场、脉冲磁场、旋转磁场等非接触式作用下进行凝固;③超声场,即对金属熔体进行超声波处理。基于传统静态检测手段无法原位观察物理场对金属凝固行为的动态调控过程,国内外研究人员利用先进同步辐射成像技术先后对电场[53-56]、磁场[57-60]和超声场[61-65]调控机理及规律开展了原位动态表征,并取得了一定研究成果,使得相关基础研究更为系统和深入。

Wang等[53,54]利用上海/北京同步辐射光源,基于同步辐射吸收和相衬成像技术,率先研究了直流电流、脉冲电流作用下Sn基合金凝固过程中枝晶形貌演变行为,获得有无电流条件下晶粒尺寸、枝晶间距、枝晶尖端生长速率随时间的演变规律,揭示了电流促进枝晶间相互作用以及抑制枝晶生长机理;发现了电流致枝晶尖端分裂现象(如图6),并阐明该现象是由枝晶尖端“电流拥挤”效应引起的溶质富集所造成。

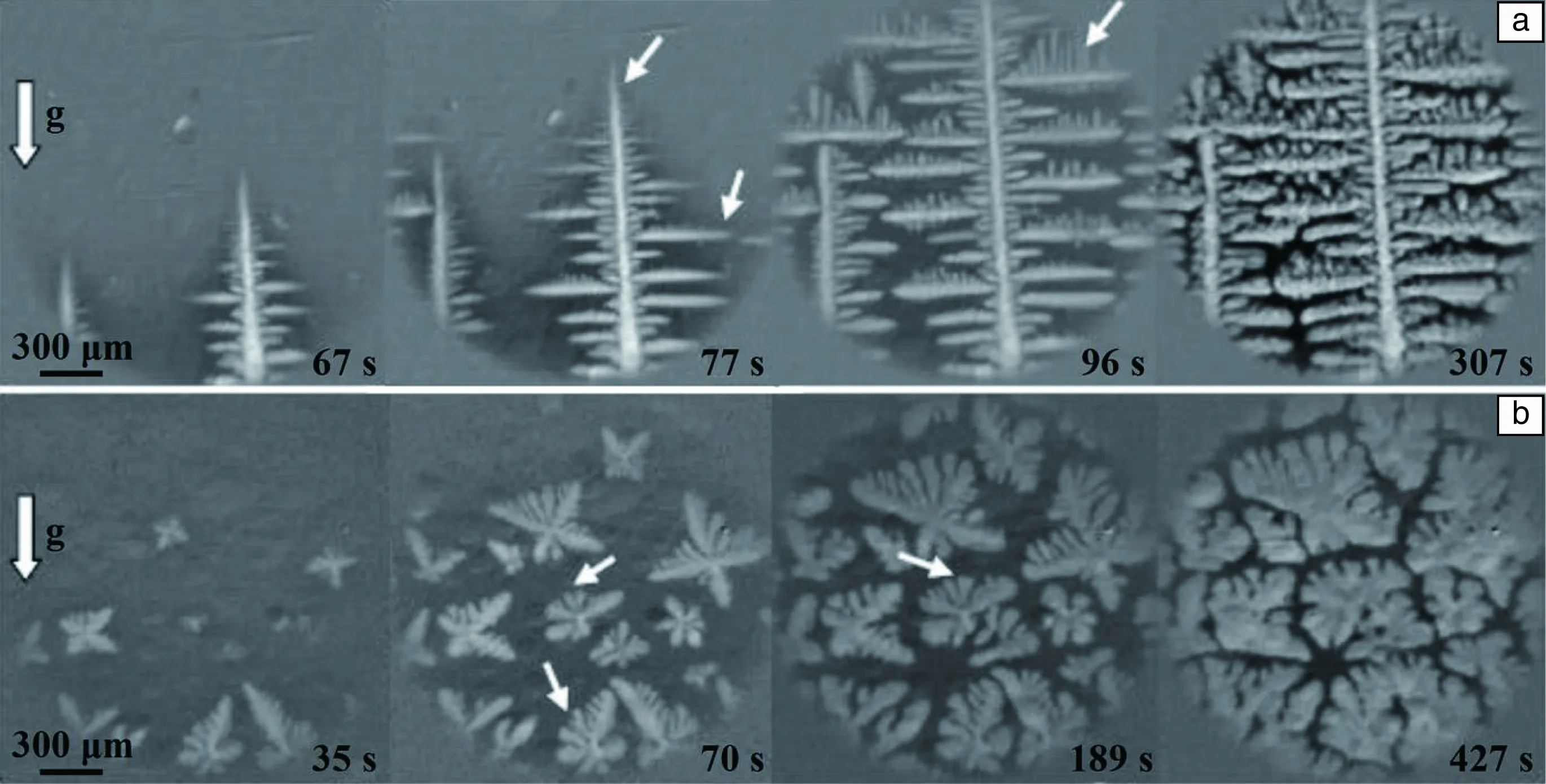

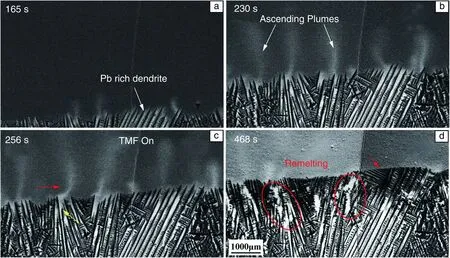

Liotti等[57,58]利用同步辐射成像技术观察了脉冲磁场(静磁场+脉冲电流)作用下Al-Cu合金枝晶臂的断裂及分离,并进一步阐明溶质富集导致枝晶根部重熔是引起枝晶臂断裂的主要因素。在国内,Wang等[59]利用此技术在上海光源研究了行波磁场(TMF)对Sn-Pb合金凝固过程中溶质分布及枝晶生长的影响(如图7),结果表明在行波磁场作用下,熔体中产生强迫对流并促进溶质的重新分布,进而影响枝晶生长(促进或抑制不同倾角枝晶的二次枝晶生长,枝晶的重熔及断裂等)。Wang等[60]利用同步辐射原位观察及数值模拟方法证实了金属凝固中存在热电磁效应,即热电流与外加磁场交互作用而产生的热电磁力及热电磁流,并研究了其对凝固组织的影响。

图6 原位观察直流电场对Sn-Bi合金枝晶形貌的影响[53]:(a) 0 A/cm2,(b) 19 A/cm2Fig.6 In-situ observations on the dendritic growth of a solidifying Sn-Bi alloy under DC field [53]: (a) 0 A/cm2 and (b) 19 A/cm2

图7 原位观察行波磁场调控Sn-Pb合金凝固过程中溶质分布及枝晶生长[59]Fig.7 In-situ observations on the solute distribution and the dendritic growth of a solidifying Sn-Pb alloy [59]:(a) and (b) solidification without TMF, (c) and (d) solidification with TMF

Lee等[61]首次利用同步辐射相衬成像技术研究了低熔点Sn-Bi熔体中准稳态空化气泡动力学。随后,国内研究者Shu等[62,63]利用此技术原位研究了Al-Cu合金熔体超声处理过程中声空化行为,定量研究声空化气泡的尺寸分布、数量密度与体积分数、声空化区大小等特征,并结合同步辐射小角散射进一步分析了熔体超声处理后的结构变化,提供了声空化诱发形核的实验证据。之后,Nagira等[64]原位观察了超声引起的熔体对流及振荡下Sn-Bi合金枝晶形貌的演变。Xu等[65]原位研究了Al-Cu合金熔体中超声空穴气泡的形成及演变动力学行为,并定量分析了气泡平均直径、尺寸分布以及生长速率等(如图8)。

图8 单个空穴气泡的形核及快速生长[65]:(a) 形核前,(b) 气泡开始形核,(c) 气泡生长,(d) 生长结束Fig.8 Nucleation and fast growth of a single cavitation gas bubble [65]: (a) just before nucleation, (b) nucleation process starts, (c) in growth process and (d) the end of growth process

5 结 语

综上所述,因第三代同步辐射光源的发展而迅速兴起的同步辐射二维/三维成像技术给金属材料研究带来新的发展机遇,其高时空分辨下的实时、原位、动态、无损表征能力,极大地推动了金属凝固与物理场调控、材料内部三维结构演变、细观损伤行为等领域研究的深入和发展。未来,同步辐射成像技术除了追求更高时空分辨(纳米量级,毫秒量级或更小)之外,“成像+”技术也极具推广应用潜力,如原位“成像+衍射(Radiography + Topography/Diffraction)”、原位“成像+荧光(Radiography + Fluorescence)”技术等。此外,上海同步辐射光源二期工程及更为先进的同步辐射光源(如“十三五”规划中的高能同步辐射光源)的建设与发展也将极大地推动金属材料多领域研究的发展。

References

[1] Guo Qiang(郭 强), Li Zhiqiang(李志强), Zhao Lei(赵 蕾),etal.MaterialsChina(中国材料进展)[J], 2016, 35(9): 641-650.

[2] Jie Wanqi (介万奇), Zhou Yaohe(周尧和).ActaAeronauticaetAstronauticaSinica(航空学报)[J], 1987, 8(11): A605-A612.

[3] Melendez A J, Beckermann C.JournalofCrystalGrowth[J], 2012, 340(1): 175-189.

[4] Zhu Mingfang(朱鸣芳),Yu Jin(于 金),Hong Junbiao(洪俊杓).EngineeringScience(中国工程科学)[J], 2004, 6(5): 8-16.

[5] Xu qingyan(许庆彦), Liu Baicheng(柳百成).RareMetalMaterialsandEngineering(稀有金属材料与工程)[J], 2003, 32(6): 401-406.

[6] Kaukler W F, Rosenberger F.MetallurgicalandMaterialsTransactionsA[J], 1994, 25(8): 1775-1777.

[7] Yin H B, Koster J N.JournalofCrystalGrowth[J], 1999, 205: 590-606.

[8] Mai Zhenhong(麦振洪).SynchrotronRadiationLightSourceandApplication(同步辐射光源及其应用)[M]. Beijing: Science Press, 2013.

[9] Liu Y, Nelson J, Holzner C,etal.JournalofPhysicsD:AppliedPhysics[J], 2013, 46: 494001.

[10]Xie H L, Deng B, Du G H,etal.NuclearScienceandTechniques[J], 2015, 26: 020102.

[11]Mathiesen R H, Arnberg L, Mo F,etal.PhysicalReviewLetters[J], 1999, 83(24): 5062-5065.

[12]Wang T M, Xu J J, Li J,etal.ScienceChinaTechnologicalSciences[J], 2010, 53(5): 1278-1284.

[13]Gibbs J W, Tourret D, Gibbs P J,etal.JOM[J], 2016, 68(1): 170-177.

[14]Li B, Brody H D, Kazimirov A.PhysicalReviewE[J], 2004, 70: 062602.

[15]Li B, Brody H D, Kazimirov A.MetallurgicalandMaterialsTransactionsA[J], 2006, 37A: 1039-1044.

[16]Ma H T, Kunwar A, Sun J T,etal.ScriptaMaterialia[J], 2015, 107: 88-91.

[17]Nguyen-Thi H, Reinharta G, Buffetc A,etal.JournalofCrystalGrowth[J], 2008, 310: 2906-2914.

[18]Reinhart R, Mangelinck-Noel N, Nguyen-Thi H,etal.MaterialsScienceandEngineeringA[J], 2005, 413-414: 384-388.

[19]Mathiesen R H, Arnberg L, Bleuet P,etal.MetallurgicalandMaterialsTransactionsA[J], 2006, 37A: 2515-2524.

[20]Bogno A, Nguyen-Thi H, Buffet A,etal.ActaMaterialia[J], 2011, 59: 4356-4365.

[21]Schaffer P L, Mathiesen R H, Arnberg L,etal.ActaMaterialia[J], 2009, 57: 2887-2895.

[22]Kang H J, Zhou P, Cao F,etal.ActaMetallurgicaSinica(EnglishLetters) [J], 2015, 28(7): 940-945.

[23]Nogita K, Yasuda H, Prasad A,etal.MaterialsCharacterization[J], 2013, 85: 134-140.

[24]Prasad A, McDonald S D, Yasuda H,etal.JournalofCrystalGrowth[J], 2015, 430: 122-137.

[25]Chen F, Mao F, Xuan Z J,etal.JournalofAlloysandCompounds[J], 2015, 630: 60-67.

[26]Nguyen-Thi H, Reinhart R, Mangelinck-Noel N,etal.MetallurgicalandMaterialsTransactionsA[J], 2007, 38A: 1458-1464.

[27]Mathiesen R H, Arnberg L, Nguyen-Thi H,etal.JOM[J], 2012, 64(1): 76-82.

[28]Yasuda H, Nagira T, Yoshiya M,etal.ISIJInternational[J], 2011, 51(3): 402-408.

[29]Lu W Q, Zhang S G, Zhang W,etal.ScriptaMaterialia[J], 2015, 102: 19-22.

[30]Wang H M, Cao F, Zhou P,etal.JournalofAlloysandCompounds[J], 2014, 616: 550-555.

[31]Chen F, Mao F, Chen Z N,etal.JournalofAlloysandCompounds[J], 2015, 622: 831-836.

[32]Yang M, Xiong S M, Guo Z.ScriptaMaterialia[J], 2015, 92: 8-17.

[33]Wang J, Yue S, Fautrelle Y,etal.ScientificReports[J], 2016, 6: 24585.

[34]Wang T M, Cao F, Chen Z N,etal.ScienceChinaTechnologicalSciences[J], 2015, 58(5): 870-875.

[35]Ludwig O, Dimichiel M, Salvo L,etal.MetallurgicalandMaterialsTransactionsA[J], 2005, 36A: 1515-1523.

[36]Shuai S S, Guo E Y, Phillion A B,etal.ActaMaterialia[J], 2016, 118: 260-269.

[37]Terzi S, Salvo L, Suery M,etal.ActaMaterialia[J], 2010, 58: 20-30.

[38]Terzi S, Taylor J A, Cho T H,etal.ActaMaterialia[J], 2010, 58: 5270-5380.

[39]Limodin N, Salvo L, Suery M,etal.ActaMaterialia[J], 2007, 55: 3177-3191.

[40]Kareh K M, Lee P D, Atwood R C,etal.NatureCommunications[J], 2014, 5: 4464.

[41]Cai B, Wang J, Kao A,etal.ActaMaterialia[J], 2016, 117: 160-169.

[42]Buffiere J Y, Maire1 E, Cloetens P,etal.ActaMaterialia[J], 1999, 47(5): 1613-1625.

[43]Stienon A, Fazekas A, Buffiere J Y,etal.MaterialsScienceandEngineeringA[J], 2009, 513-514: 376-383.

[44]Huang M, Fan G H, Geng L,etal.ScientificReports[J], 2016, 6: 38461.

[45]Hu X F, Wang L B, Xu F,etal.Carbon[J], 2014, 67: 368-376.

[46]Wu S C, Yu C, Yu P S,etal.MaterialsScienceandEngineeringA[J], 2016, 651: 604-614.

[47]Gamboa E, Giuliani M, Lavigne O.ScriptaMaterialia[J], 2014, 81: 1-4.

[48]Dezecot S, Buffiere J Y, Koster A,etal.ScriptaMaterialia[J], 2016, 113: 254-258.

[49]Toda H, Yamamoto S, Kobayashi M,etal.ActaMaterialia[J], 2008, 56: 6027-6039.

[50]Fang H, Versteylen C D, Zhang S,etal.ActaMaterialia[J], 2016, 121: 352-364.

[51]Nizery E, Proudhon H, Buffiere J Y,etal.PhilosophicalMagazine[J], 2015, 95(25): 2731-2746.

[52]Chen J, Wu C Y, Tian J P,etal.AppliedPhysicsLetters[J], 2008, 92: 233104.

[53]Wang T M, Xu J J, Xiao T Q,etal.PhysicalReviewE[J], 2010, 81: 042601.

[54]Zhu J, Wang T M, Cao F,etal.MaterialsLetters[J], 2012, 89: 137-139.

[55]Wang T M, Zhu J, Kang H J,etal.AppliedPhysicsA[J], 2014, 117: 1059-1066.

[56]Wang T M, Zhou P, Cao F,etal.Intermetallics[J], 2015, 58: 84-90.

[57]Liotti E, Lui A, Vincent R,etal.ActaMaterialia[J], 2014, 70: 228-239.

[58]Liotti E, Lui A, Kumar S,etal.ActaMaterialia[J], 2016, 121: 384-395.

[59]Cao F, Yang F F, Kang H J,etal.JournalofCrystalGrowth[J], 2016, 450: 91-95.

[60]Wang J, Fautrelle Y, Ren Z M,etal.AppliedPhysicsLetters[J], 2014, 104: 121916.

[61]Lee T L, Khong J C, Fezzaa K,etal.MaterialsScienceForum[J], 2013, 765: 190-194.

[62]Huang H J, Shu D, Fu Y Y,etal.UltrasonicsSonochemistry[J], 2014, 21: 1275-1278.

[63]Huang H J, Shu D, Zeng J R,etal.ScriptaMaterialia[J], 2015, 106: 21-25.

[64]Nagira T, Nakatsuka N, Yasuda H,etal.MaterialsLetters[J], 2015, 150: 135-138.

[65]Xu W W, Tzanakis I, Srirangam P,etal.UltrasonicsSonochemistry[J], 2016, 31: 355-361.

(编辑 吴 琛)

Applications of Synchrotron Radiation Imaging Technology in Metallic Materials Research

CAO Fei, WANG Tongmin

(Key Laboratory of Solidification Control and Digital Preparation Technology (Liaoning Province), School of Material Science and Engineering, Dalian University of Technology, Dalian 116024, China)

Metallic materials have been widely applied in many industrial fields as important structural and functional materials because of their excellent physical and mechanical properties. Thus, the metallic materials have been playing an important role in the development of human society. The microstructures and properties of the metallic materials have been studied using various characterization techniques. However, the real-time dynamic characterization was limited to a great extent due to the opaque feature of metallic materials. With the development of the third generation synchrotron radiation light source, the synchrotron radiation real-time imaging technology with strong penetrability, high spatiotemporal resolution, nondestructive and visualized features shows remarkable advantages in the field of metallic materials research. In this paper, the development of real-time and in-situ research works on metallic materials is reviewed. The typical applications of synchrotron radiation 2D/3D imaging techniques are briefly introduced, for example, the observation of the classical solidification behavior (grain growth, solute diffusion, modification mechanisms,etal.) with and without the physical field (electric field, magnetic field and ultrasonic field), the static/dynamic 3D characterization of the solidification microstructure (dendrites morphology, intermetallic compounds, precipitates,etal.) as well as the internal defect (spatial distribution of voids, inclusions,etal.) which related to the meso-damage mechanics of metallic materials (crack initiation, propagation and fracture). Finally, the future development of the imaging techniques and the applications in metallic materials are prospected.

metallic materials; solidification; physical field; meso-damage mechanics; synchrotron radiation;in-situobservation

2017-01-03

国家杰出青年科学基金资助项目(51525401);大连市高层次人才创新支持计划(顶尖及领军人才,2015R013)

曹 飞,男,1987年生,博士研究生

王同敏,男,1971年生,教授,博士生导师, Email: tmwang@dlut.edu.cn

10.7502/j.issn.1674-3962.2017.03.01

TB31; TG111.4

A

1674-3962(2017)03-0161-07