利用粉煤灰制备高纯氧化铝新技术

吴玉胜,张丽丽,王宏涛,冯 鑫

(沈阳工业大学材料科学与工程学院,辽宁 沈阳 110870)

青年园地

利用粉煤灰制备高纯氧化铝新技术

吴玉胜,张丽丽,王宏涛,冯 鑫

(沈阳工业大学材料科学与工程学院,辽宁 沈阳 110870)

粉煤灰是火力发电厂排放的固体废弃物,实现高铝粉煤灰的高附加值利用是行业的研究热点。研究了硫酸氢铵溶液浸出粉煤灰制备高纯氧化铝的工艺技术,结合SEM、XRD等手段对获得的产物进行了表征。结果表明,通过调整相应的工艺参数可获得片状、条状等形貌的氧化铝前躯体产物。前躯体在500 ℃条件下煅烧4 h可获得比表面积为571.32 m2/g、 孔体积为 0.75 cm3/g 、孔径尺寸为 6.15 nm的介孔氧化铝。随着煅烧温度的升高,氧化铝颗粒趋于球形转变。经1200 ℃煅烧形成的氧化铝粒径大约为60 nm,纯度≥99.92%。获得的氧化铝产品可用做催化剂载体材料、复合材料、精细陶瓷等领域。

粉煤灰;硫酸氢铵;碳酸铝铵;氧化铝;浸出

1 前 言

高纯氧化铝具有优越的物理、热学、光学、力学性能,是制作集成电路陶瓷基片、绿色照明用三基色荧光粉、汽车传感器、磁带添加剂、催化剂载体涂层、 半导体及液晶显示器、透明高压钠灯管、精密仪表及航空光学器件等的重要基础材料,也是 21 世纪新材料中产量大、产值最高、用途最广的尖端材料之一[1,2]。

粉煤灰是火力发电厂高温燃烧煤炭过程中产生的工业废渣,目前全球每年产生大约80×108t粉煤灰,我国2015年粉煤灰的排放量或已达5.8×108t。粉煤灰堆积不仅占用大量土地,花费大量资金征地、筑坝以及进行管理,同时给周围环境造成巨大污染,影响周围居民的工作和生活,有时甚至会危及周围居民的生命财产,给经济建设和生态环境造成巨大压力[3-7]。

粉煤灰中含有10~55 wt%的氧化铝,是重要的含铝资源,开发利用粉煤灰生产氧化铝,实现固体废弃物的绿色资源化生产,具有重大的现实意义和长远战略意义,已成为近几年的研究热点之一[8-12]。本论文拟对硫酸氢铵湿法浸出粉煤灰制备高纯氧化铝工艺技术进行研究,以期为高铝粉煤灰的高附加值利用提供技术支持。

2 实 验

2.1 原 料

本研究采用粉煤灰为内蒙古某热电厂提供的循环流化床锅炉灰,其主要化学成分如表1所示。

表1 粉煤灰化学成分 (%)

实验所用硫酸氢铵和其它化学试剂均为分析纯,购自国药集团。实验用水为去离子水。

2.2 试验方法

按化学计量比称取硫酸氢铵溶于去离子水中配制所需浓度的硫酸氢铵溶液,将配制好的硫酸氢铵溶液和粉煤灰按液固比8∶1加入容积为200 mL的反应釜中,当空气加热均相反应器(烟台建邦化工机械有限公司,JBJX-8/C-276)的温度达到160 ℃后,将装入物料的反应釜固定在均相反应器中的旋转支架上,开动搅拌浸出实验,搅拌速度为13 r/min。

浸出实验结束后打开反应釜进行固液分离,获得的含铝浸出液经3次重结晶后调配成浓度为 0.2 mol/L的硫酸铝铵溶液。将分析纯碳酸氢铵溶于热去离子水中配制浓度为2.0 mol/L的碳酸氢氨溶液,用氨水将碳酸氢铵溶液的初始pH值调节到9~10。在剧烈搅拌条件下利用蠕动泵将硫酸铝铵溶液加入到温度为60 ℃碳酸氢铵溶液中,加入硫酸铝铵溶液的过程中用氨水调节反应体系的pH在8.5~10范围内变化,反应结束后进行固液分离,所得固体为氧化铝前驱体产物。

采用日本岛津公司生产的XRD-7000型衍射仪分析确定样品的物相组成,辐射源为CuKα (λ=0.1541 nm),运转时的管电压为40 kV,扫描范围10~70°, 步长为0.02°。利用Bruker IF S66V型傅立叶变换红外光谱仪分析样品结构,测试样品的制备采用KBr压片法,测试范围为4000~470 cm-1,分辨率为4 cm-1/min,测试温度为20 ℃。用日本日立公司生产的SU8010型场发射扫描电子显微镜观察样品的形貌。

3 结果与分析

3.1 前驱体表征

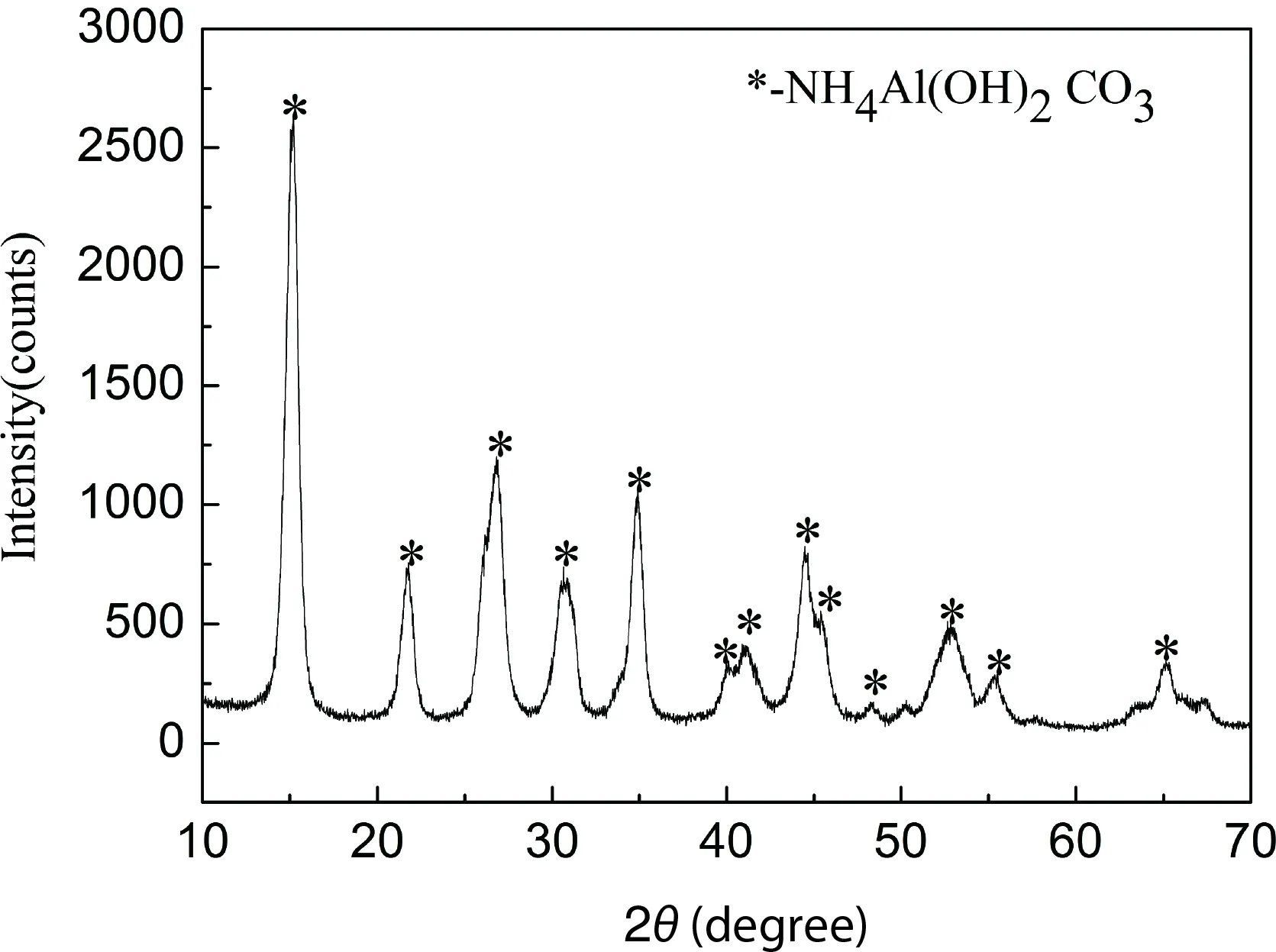

图1为氧化铝前驱体产物的XRD图谱,与标准卡片的对比分析发现,前驱体的XRD谱图对应的PDF卡片号是76-1923,最强衍射峰对应的2θ角为15.317°,对应晶面为(110),表明氧化铝前驱体产物为碳酸铝铵(AACH),此外 XRD谱图中的主峰形状较为尖锐,半峰宽较小,表明产物晶粒尺寸较小,结晶状态良好。从谱图中选用2θ角小于55°的3条主要衍射峰的半高峰宽β(2)、衍射峰对应的角度θ(15.317°, 26.790°, 34.742°),由β、θ值和式D=kλ/(βcosθ)(谢尔乐公式)可计算出AACH的平均粒度应为74.9 nm。

图1 前驱体XRD图谱(pH=9.5)Fig.1 XRD pattern of the precursor obtained at pH =9.5

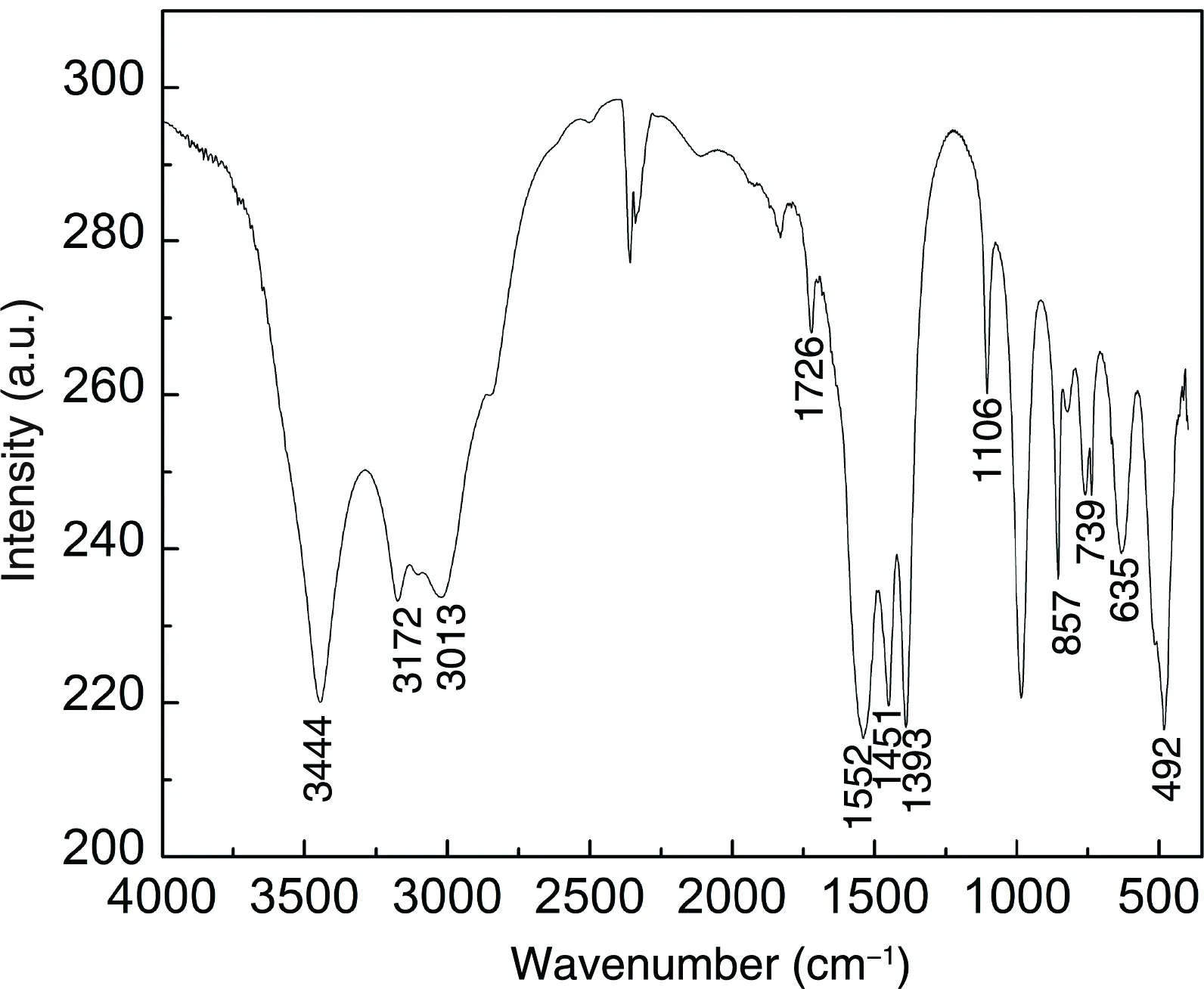

图2为前驱体NH4Al(OH)2CO3的FTIR图。3444 cm-1处的吸收峰是由于吸附水的O-H基团的伸缩振动引起的,同时1726 cm-1处为吸附水的剪式弯曲振动。3013 cm-1到3172 cm-1的宽泛吸收峰为NH4+的对称伸缩振动,而1393 cm-1处是它的非对称振动吸收峰。1451 cm-1和1552 cm-1分别为CO32-的非对称和对称伸缩振动,该分裂双峰是因为CO32-属于AACH的碳酸盐官能团。1106 cm-1处的吸收峰属于AACH内部结构水的振动,739 cm-1、635 cm-1

图2 前驱体FTIR图谱(pH=9.5)Fig.2 FTIR pattern of the precursor at pH=9.5

和492 cm-1处的吸收峰分别对应于Al-O的扭曲、伸缩和弯曲振动,根据上述吸收峰所属官能团可进一步确认获得前驱体为AACH。

3.2 前驱体煅烧产物表征

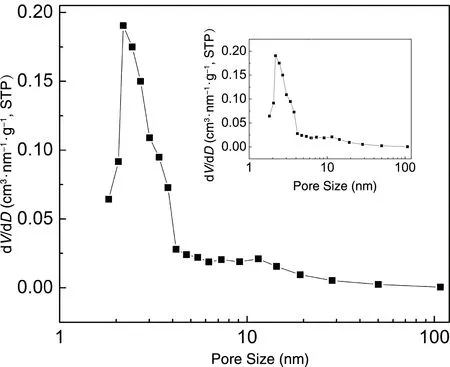

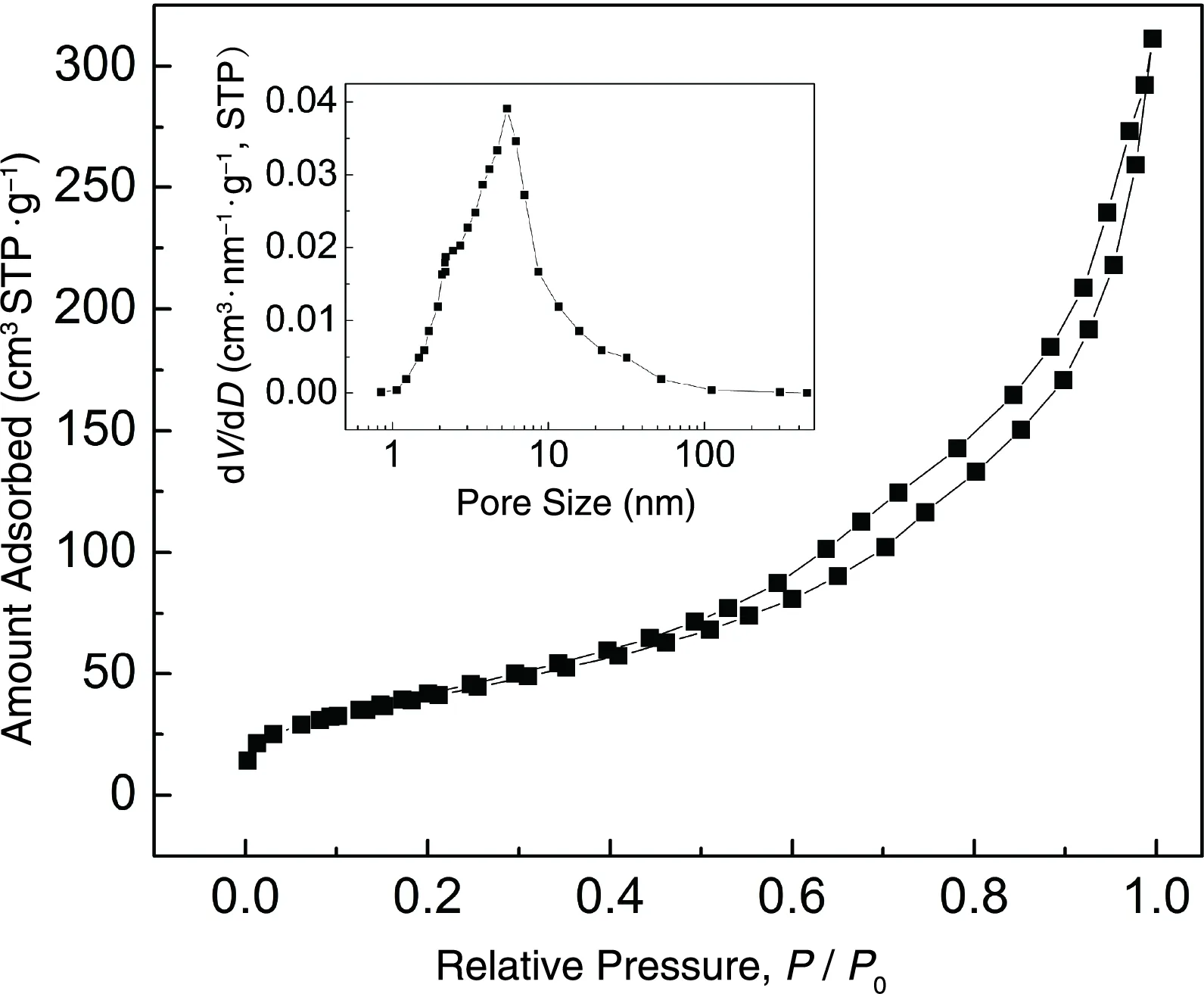

图3为前驱体在500 ℃条件下煅烧4 h所得氧化铝产物的N2吸脱附曲线和孔径分布曲线。可以看出,N2吸脱附曲线为Langmuir IV型[13],吸附和脱附存在滞后现象,P/P0在0.2~1.0范围内存在一个H3型滞后环,这是由于毛细管凝聚作用造成的。图3中的插图为样品的孔径分布曲线,可以看出孔径在0~10 nm内分布,孔分布较窄,表明孔道的有序性较好。图4为前驱体在900 ℃条件下煅烧4 h得到的氧化铝的N2吸脱附曲线和孔径分布曲线。此时N2吸脱附曲线与500 ℃煅烧形成的氧化铝的吸附曲线类似,均为Langmuir IV型,P/P0在0.2~1.0范围内同样存在一个H3型滞后环,说明两种煅烧温度条件下获得的氧化铝均为介孔氧化铝,但从图4中孔径的分布曲线可以看出经高温煅烧后孔径分布范围变宽,孔径在0~20 nm内分布,说明温度的升高导致了孔洞的坍塌。

图3 前驱体经500 ℃煅烧4 h产物的氮气吸附-脱附曲线和孔径分布曲线Fig.3 Nitrogen adsorption-desorption isotherm and pore size distribution curves (deduced from the desorption branches) of the samples calcined at 500 ℃ for 4 h

图4 前驱体经900 ℃煅烧4 h产物的氮气吸附-脱附曲线和孔径分布曲线Fig.4 Nitrogen adsorption-desorption isotherm and pore size distribution curves (deduced from the desorption branches) of the samples calcined at 900 ℃ for 4 h

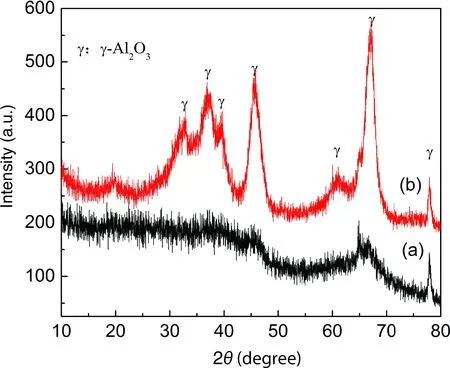

表2为前驱体经不同温度煅烧后其比表面积、孔体积和孔径大小的变化。从表2可以看出,前驱体经500 ℃煅烧所得介孔氧化铝的比表面积为571.33 m2/g、孔体积为0.75 cm3/g、孔径尺寸为6.15 nm。经900 ℃煅烧后产物的比表面积、孔体积分别降低到150.67 m2/g、0.51 cm3/g,但其数值依然较大,满足催化剂对氧化铝的指标要求。图5为前驱体经不同温度煅烧后的XRD图谱,500 ℃煅烧后的产物为无定型物相,只有少部分转化为γ-Al2O3,随着温度升高到900 ℃,煅烧产物全部转化为结晶度较好的γ-Al2O3。比表面积是催化剂材料的一个非常重要的指标,用作催化剂的氧化铝比表面积越大表明其催化性能越好,目前商业氧化铝催化剂的比表面积一般在400 m2/g左右,可见本实验获得的氧化铝经500 ℃煅烧后属于性能非常优异的催化剂材料。

表2 500 ℃和900 ℃条件下煅烧产物表征

图5 500 ℃和900 ℃条件下煅烧产物XRD图谱:(a) 500 ℃, (b) 900 ℃Fig.5 XRD patterns of the samples calcined at different temperature: (a) 500 ℃, (b) 900 ℃

3.3 煅烧温度与水热温度对产物形貌的影响

图6为获得的前驱体氧化铝及前驱体经不同温度煅烧后的SEM照片。从图6a可以看出,采用该工艺获得的前驱体颗粒为短条状形貌,条状颗粒的长度约0.7 μm、直径约100 nm。当前驱体放入马弗炉从室温以5 ℃/min的升温速率升高到900 ℃,然后保温2 h后其外观形貌变化不大,但有部分颗粒发生了烧熔现象。按照同样的升温速度使煅烧温度增加到1200 ℃时,产物颗粒大部分发生了烧熔,条形颗粒分解为直径约60 nm的球形颗粒。所得氧化铝通过ICP (Shimadzu ICPE-8100)确定其纯度≥99.92%,属于高纯材料。

水热合成法是高温、高压下在水(水溶液)或蒸汽等流体中进行有关化学反应的总称。水热法合成的氧化物粉体具有分散性好、大小可控、团聚少、晶粒结晶良好、晶面显露完整等特点,晶格发育完整,有良好的烧结活性,已经成为制备具有特种形貌和晶体结构材料的主要方法。为了解水热处理对AACH形貌的影响,实验对硫酸铝铵中和碳酸氢铵溶液获得的浆液直接转入反应釜中进行了水热观察。

图6 SEM照片:(a) 体系pH =9.5时的前驱体,(b) 900 ℃煅烧产物,(c) 1200 ℃煅烧产物Fig.6 SEM images: (a) the precursors obtained at pH =9.5, (b) the samples calcined at 900 ℃, and (c) the samples calcined at 1200 ℃

图7为水热温度分别为80 ℃、120 ℃、160 ℃和200 ℃的条件下保温6 h后所制备的前驱体的SEM电镜照片。可以看出,当水热温度为80 ℃时,前驱体形状各异,颗粒尺寸大小不均匀。当水热温度为120 ℃时,前驱体的形状为短棒状,长度约500 nm,直径为150 nm左右,长径比为3。当水热温度进一步升高到160 ℃时,获得的前驱体样品表面非常光滑,呈同心度较好的长棒状形貌,此时棒状颗粒的长度约为1500 nm,直径约为125 nm,长径比达到了12。然而,随着水热温度的进一步升高,当水热温度为200 ℃时,前驱体由长棒状转变为片状形貌。通过XRD分析可知,水热温度≤160 ℃时产物的结晶相未发生变化,均为AACH,当水热温度为200 ℃时产物的结晶相为AlO(OH),物相的转变可能是导致水热产物的形貌由棒状转变为片状的主要原因。

4 结 论

提出了利用硫酸氢铵溶液湿法浸出粉煤灰制备高纯氧化铝的新方法,该方法工艺简单、可实现物料的循环生产、生产成本较低,具有较好的应用前景。获得的前驱体产物可根据需要通过参数调整获得不同形貌的颗粒。前躯体在500 ℃的条件下煅烧4 h获得的介孔氧化铝比表面积为571.32 m2/g, 孔体积为 0.75 cm3/g ,孔径尺寸为 6.15 nm,属于优质的催化剂材料。前驱体经高温煅烧可获得纯度≥99.92%氧化铝产品,随着煅烧温度的升高,氧化铝颗粒趋于球形转变。采用该工艺制备的氧化铝产品可用做催化剂载体材料、复合材料、精细陶瓷等领域。

References

[1] Zhang Ying(张 英),Liu Wei(刘 卫),Li Yang(黎 阳).ChinaCeramics(中国陶瓷)[J], 2015, 51(11):31-34.

[2] Tang Haihong(唐海红),Zhao Zhiying(赵志英),Jiao Shuhong(焦淑红),etal.NonferrousMetals(ExtractiveMetallurgy)(有色金属-冶炼部分)[J], 2003, 3:42-43.

[3] Ahmaruzzaman M.ProgEnergyCombustScience[J], 2010 (36):327-363.

[4] Izquierdo M, Querol X.InternationalofCoalGeology[J], 2012 (94):54-66.

[5] Zhao Y, Ye J, Lu X,etal.JournalofHazardMaterials[J], 2010 (174):108-112.

[6] Socˇo E, Kalembkiewicz J.Fuel[J], 2009 (88):1513-519.

[7] Wang C, Li J, Wang L,etal.ChineseJournalofChemicalEngineering[J], 2009 (17):513-521.

[8] Vassilev S V, Vassileva C G.Fuel[J], 2007 (86):1490-1512.

[9] Yan L, Wang Y, Ma H,etal.JournalofHazardMaterials[J], 2012 (203-204):221-228.

[10]Blissett R S, Rowson N A.Fuel[J], 2012 (97):1-23.

[11]Bai G, Qiao Y, Shen B,etal.FuelProcessTechnology[J], 2011(92):1213-1219.

[12]Iyer R.JournalofHazardMaterials[J],2002 (93):321-329.

[13]Padmaja P, Pillai P K, Warrier K G K.JournalofPorousMaterials[J], 2004 (11):147-155.

(编辑 吴 琛)

New Technology of Preparing High Purity Aluminawith Coal Fly as Raw

WU Yusheng, ZHANG Lili, WANG Hongtao, FENG Xin

(College of Materials Science and Engineering, Shenyang University of Technology, Shenyang 110870, China)

Coal fly ash is the major coal solid waste in thermal power plants. Extracting of aluminum from coal fly ash is environmentally and scientifically significant for disposing and utilizing waste materials as well as exploring new aluminum sources, and has attracted extensive attention recently. A new technology of preparing high purity alumina by leaching fly ash with ammonium hydrogen sulfate aqueous is introduced. The characterization of following products was carried by XRD, Fourier transform infrared spectroscopy (FTIR), N2adsorption-desorption and Field emission scanning electron microscopy (FESEM). The results show that the alumina precursor with discs or strip morphology can be obtained by controlling the corresponding technological parameters. The mesoporousγ-Al2O3obtained by calcining AACH at 500 ℃ for 4 h exhibits high specific surface area of 571.32 m2/g, pore volume of 0.75 cm3/g and pore size of 6.15 nm. Alumina particles transform to spherical shape with increasing calcining temperature. The alumina with particle size in diameter about 60 nm and purity not less than 99.92% is obtained by calcining AACH at 1200 ℃ for 2 h. The so-called alumina product may be used as catalyst carrier material, composite material, fine ceramics and other aspects.

fly ash; ammonium hydrogen sulfate; ammonium aluminum carbonate; alumina; leaching

2016-08-16

辽宁省优秀人才(LR2014004)

吴玉胜,男,1978年生,教授,博士生导师,Email: wuyus@sut.edu.cn

10.7502/j.issn.1674-3962.2017.03.06

TQ133.1

A

1674-3962(2017)03-0195-05