不锈钢复合钢板对接焊缝超声检测

曹福想 郭少宏 郑文江 邓 波

(广东省特种设备检测研究院佛山检测院 佛山 528000)

不锈钢复合钢板对接焊缝超声检测

曹福想 郭少宏 郑文江 邓 波

(广东省特种设备检测研究院佛山检测院 佛山 528000)

本文对不锈钢复合板对接焊缝金相组织特点进行了分析,并对超声波在不锈钢复合板对接焊缝中传播时产生的定位误差和定量误差进行了理论分析和试验研究,总结了超声检测时定位误差和定量误差的补偿规律,给出了不锈钢复合钢板对接焊缝超声检测时缺陷精确定位的解决办法。

复合板 对接焊缝 超声检测 定位误差 定量误差

复合钢板以其优良的综合性能被广泛地应用于石油化工、建筑、交通运输及日用品等许多领域中。不锈钢复合板通常上由较薄的不锈钢与较厚的碳钢或低合金钢通过爆炸法、热轧成型工艺等方法复合而成[1]。由于基层碳钢或者低合金钢与覆层不锈钢在化学成分、显微组织、物理性能等方面存在较大差异,使得复合板对接焊缝熔化焊接时会遇到较大困难,如果工艺控制不当,在焊缝中极易出现成分偏析或者其它焊接缺陷。复合板对接焊缝的无损检测方法通常采用X射线检测或渗透检测,但X射线检测无法确定缺陷深度,而渗透检测只能检测焊缝的表面缺陷;超声检测虽然能检测出内部缺陷的位置和深度,但在复合板对接焊缝探伤中由于涉及到超声波在两种不同声速的固体介质中传播而带来较大的定位误差和定量误差,从而极易导致误判或漏检,使其在复合板对接焊缝的无损检测应用受到较大的限制[2]。

本文通过研究不锈钢复合钢板对接焊缝的金相组织特点,并在不锈钢复合板对接焊缝超声检测定位误差理论研究基础上,进一步研究了复合板对接焊缝超声检测定量误差的补偿规律,以便能对复合钢板对接焊缝中的缺陷进行精确定位。

1 不锈钢复合钢板对接焊缝的金相组织特点

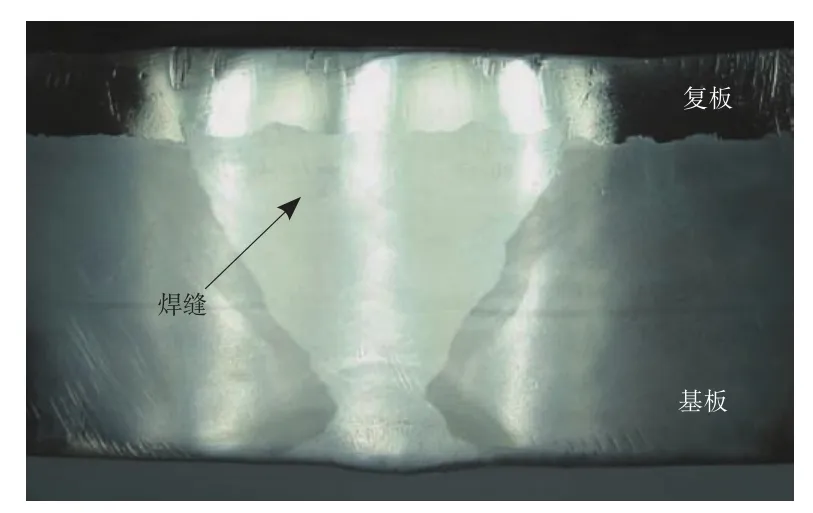

本文选取表1中的A-2试块(29+7mm)对接焊缝进行金相分析,试块基板材料均为Q345R,复板材料为304,采用焊条电弧焊(SMAW)焊接方法,并采用Cr、Ni 元素含量较高的A302 焊条作为复层填充金属,E5015焊条焊接基层,A-2试块选用Y型坡口型式对不锈钢/碳钢复合板进行对接焊接(见图1)。

图1 A-2试块对接焊缝

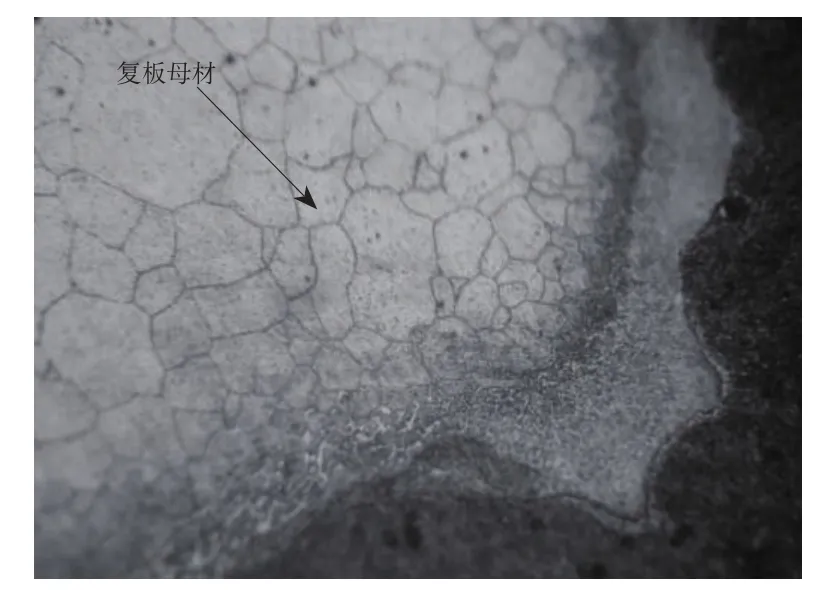

图2 A-2试块复板母材金相组织

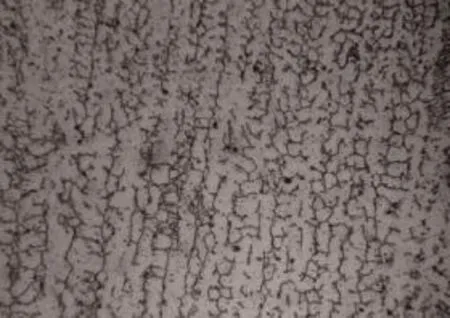

图3 A-2试块复板侧焊缝金相组织

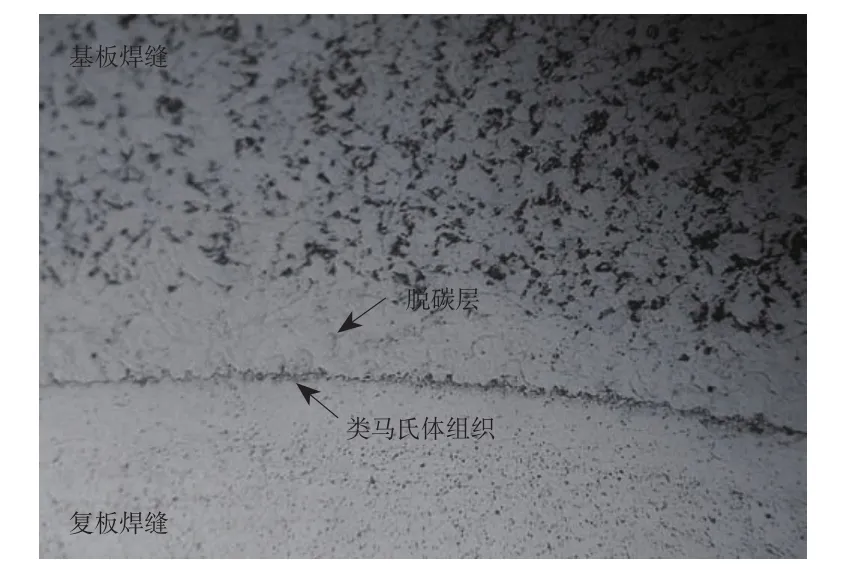

图4 A-2试块基板侧焊缝金相组织

金相分析结果表明,复板侧母材金相组织为奥氏体,复板侧焊缝凝固时未发生相变,为由表面向基板侧生长的呈铸态的奥氏体柱状晶体,奥氏体基体上分布着板条状及蠕虫状的铁素体;基板母材金相组织为铁素体+带状珠光体组织,在熔合线附近碳钢侧存在一层明显的脱碳层,在靠近脱碳层处,黑色的珠光体组织数量逐渐减少,直至形成单一的铁素体组织,且晶粒较粗大,脱碳层的形成说明不锈钢复合板在焊接过程中存在一定程度的碳迁移现象。在奥氏体焊缝与碳钢焊缝脱碳层之间还会形成一个类马氏体组织过渡区,该区主要由细小的板条马氏体、孪晶马氏体、贝氏体和碳化物组成的一个混合组织区。当不锈钢焊缝焊接区被加热至熔化温度时,由于基层母材和奥氏体焊缝之间的碳含量差异以及碳在液态铁中的溶解度大于在固态铁中的溶解度等原因,碳原子从未熔化的基层侧热影响区向过渡层或复层焊缝扩散,当焊缝开始冷却后,碳元素在熔合线的焊缝金属侧以碳化物的形式析出,从而导致珠光体脱碳并在不同材质焊接界面形成类马氏体组织[3-5],使得复层或过渡层焊缝和基板焊缝金属结合部位很容易出现焊接缺陷,故重点应对该部位进行无损检测。

2 复合板对接焊缝超声检测的定位误差研究

由于复合板复板侧焊缝为分布着板条状及蠕虫状铁素体的奥氏体柱状晶粒,这种柱状晶粒较粗大,组织不均,具有较明显的各向异性,导致超声检测时通过复板母材、复板焊缝及基板的超声波声速不同、介质衰减系数不同[6],从而带来一定的定位误差及定量误差,笔者在《无损检测》杂志2016年第一期《不锈钢复合板对接焊缝超声波检测中的定位误差》一文中对水平定位误差进行了较深入的理论研究[7],其中有如下结论:

1)复合板超声检测时产生的理论水平定位误差与基板厚度无关,仅与复板及复板焊缝厚度和探头在不同声速时的正切值有关。

2)复板产生的理论水平定位误差修正值为:

式中:

K——探头K值;

复板焊缝产生的理论水平定位误差修正值为:

tanβs2——声波在复板中的正切值;

tan ′βs2——声波在复板焊缝中的正切值;

t2——复板厚度。

3)修正后的水平定位位置为仪器水平读数减去修正值。

4)采用不同K值探头进行探伤时,不同复板厚度、不同检测面所相应的定位误差补偿值均为定值。

3 复合板对接焊缝超声检测的定量误差研究

复合板对接焊缝超声检测时定量误差大小的影响因素除了和声程有关外,还和反射体大小、位向及介质衰减系数等有关,理想的测试条件上在上述因素相同时测定基板与复板焊缝反射体的当量波高,以此确定其补偿值。

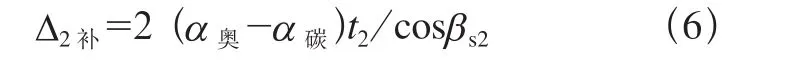

3.1 试块的制作

为此,笔者焊制不同板厚的带人工缺陷的测试试块,试块示意图见图5,基板厚度为t1,复板厚度为t2,焊缝表面线切割槽人工缺陷深度为10%的总板厚,探测面A1、A2分别为复板侧焊缝对称位置的探测面,B1、B2分别为基板侧焊缝对称位置的探测面。

图5 测试试块

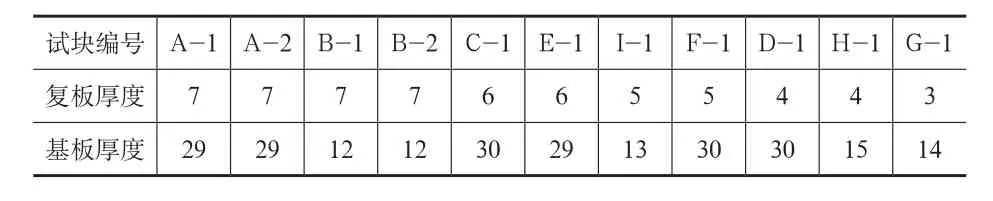

测试试块的规格见表1。

表1 测试试块规格mm

3.2 定量误差的产生路径

根据超声波在复合板中传播声程的不同,定量误差的产生有4种不同路径:

1)超声波通过复板到达基板焊缝反射体;

2)超声波通过基板、复板到达基板焊缝反射体;

3)超声波通过基板到达复板焊缝反射体;

4)超声波通过复板、基板到达复板焊缝反射体。

3.3 基板焊缝反射体定量误差分析

声波按路径1)、2)到达基板焊缝反射体时,由于基板和复板材质的差异导致的介质衰减系数的不同,为满足测试条件,需对A1、A2探测面进行材质差异补偿,定量误差及其补偿值大小可按下列公式进行计算:

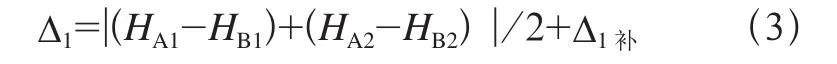

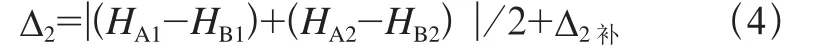

一次波定量误差:

二次波定量误差:

其中,一次波补偿值:

二次波补偿值:

式中:

HA1、HA2、HB1、HB2——相应探测面的波高,dB;

α奥——奥氏体不锈钢(复板)介质衰减系数,实测

值为0.34dB/mm;

α碳——碳钢(基板)介质衰减系数,实测值为

0.29 dB/mm;

t2——复板厚度;

cosβs2——超声波穿过复板时的入射角余弦。

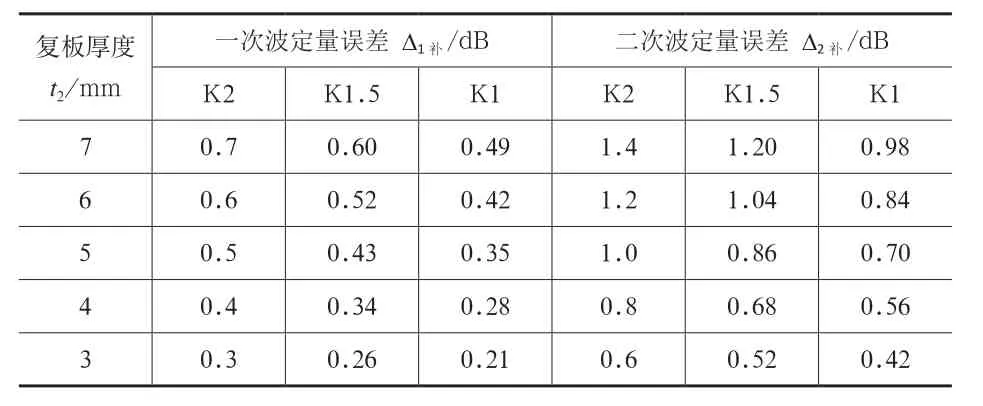

分别用K2、K1.5、K1测试1)、2)路径下基板焊缝反射体的定量误差补偿值,根据折射定律和式(5)、式(6)可得,奥氏体不锈钢横波声速经实测为3156m/s,碳钢为3230m/s,βs2分别为60.9°、54.4°、43.7°,Δ1补分别为0.1t2、0.086t2、0.07t2,经计算,不同复板厚度的基板焊缝反射体定量误差补偿值见表2。

表2 不同复板厚度的基板焊缝反射体定量误差补偿值

3.4 复板焊缝反射体定量误差的测试

声波按路径3)到达复板焊缝反射体时,定量误差的补偿可按式(5)得出,声波按路径4)到达复板焊缝反射体时,定量误差的补偿由于涉及因素较多(如复板及复板焊接金属晶粒大小及位向等),因此通过实测获得定量误差补偿数据较为合理。

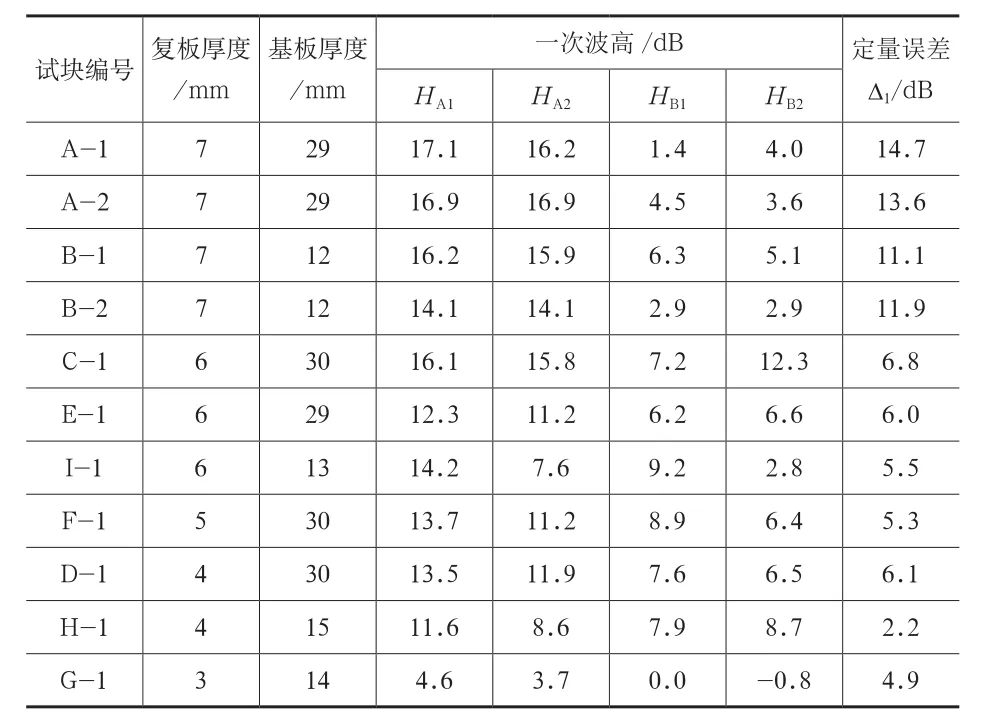

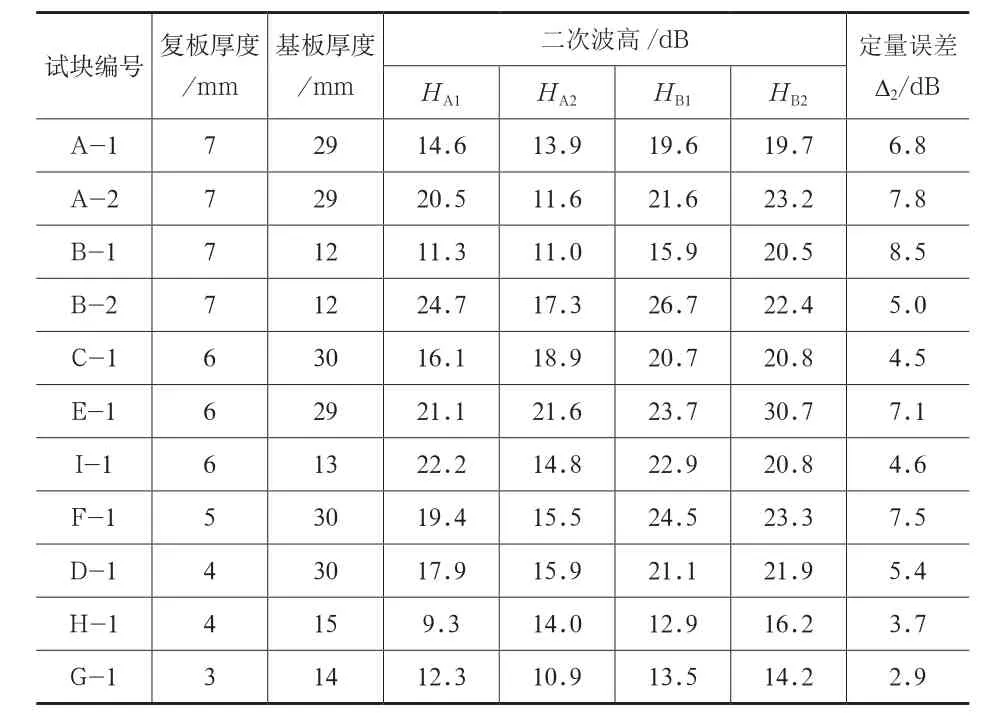

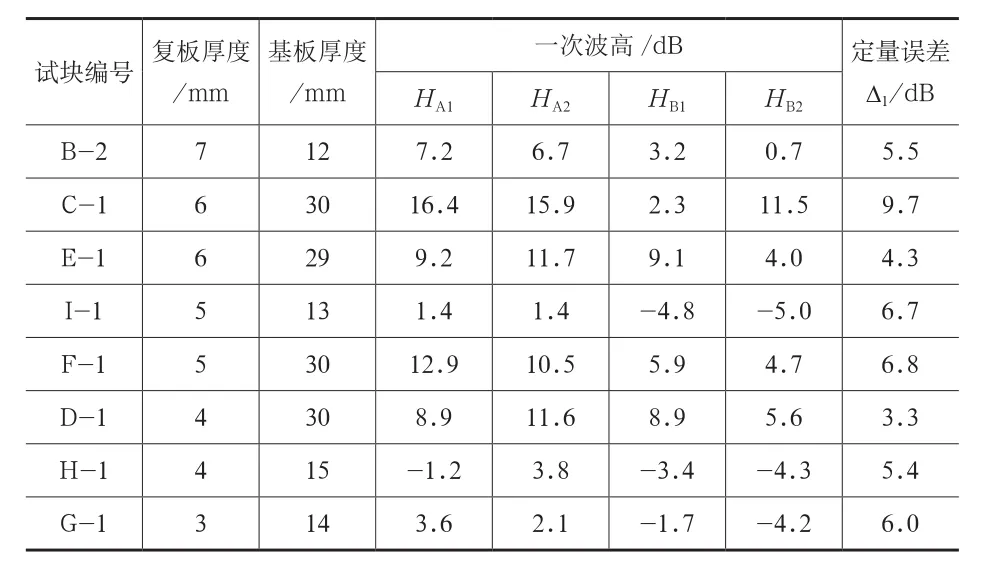

为此,分别采用K2、K1.5、K1、K1纵波斜探头测试复板焊缝反射体的定量误差,其中K2探头一、二次波定量误差测试结果分别见表3和表4。

表3 K2探头一次波定量误差

表4 K2探头二次波缺陷定量误差

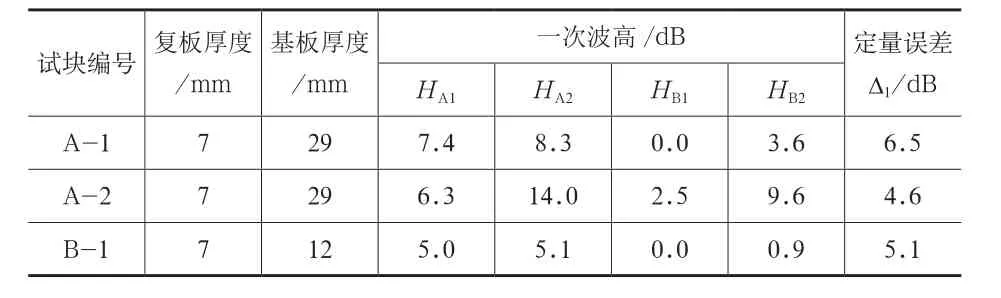

用纵波斜探头K1进行测试时,根据折射定律和式(5)、式(6)可得,βs2=43.6°,Δ1补=0.07t2,Δ2补=0.14t2,其一次波测试结果见表5。

表5 纵波斜探头K1一次波定量误差

试块编号 复板厚度/mm一次波高/dB 定量误差Δ1/dB HA1HA2HB1HB2B-2 7 12 7.2 6.7 3.2 0.7 5.5 C-1 6 30 16.4 15.9 2.3 11.5 9.7 E-1 6 29 9.2 11.7 9.1 4.0 4.3 I-1 5 13 1.4 1.4 -4.8 -5.0 6.7 F-1 5 30 12.9 10.5 5.9 4.7 6.8 D-1 4 30 8.9 11.6 8.9 5.6 3.3 H-1 4 15 -1.2 3.8 -3.4 -4.3 5.4 G-1 3 14 3.6 2.1 -1.7 -4.2 6.0基板厚度/mm

3.5 复板焊缝反射体定量误差测试结果分析

通过对上述不同K值探头的定量误差试验结果进行分析,可看出:

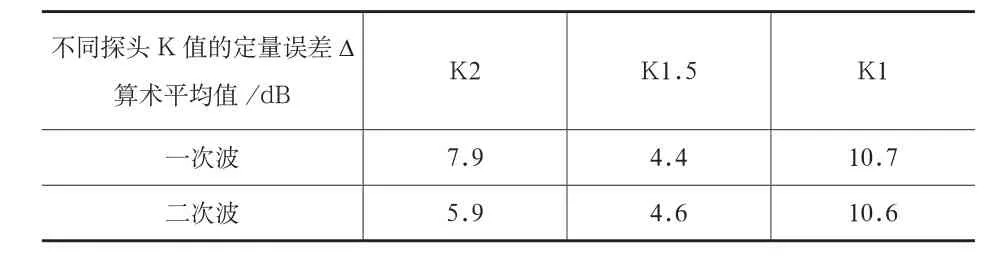

1)横波斜探头测得的定量误差Δ随复板厚度增加而增加,纵波斜探头不明显。不同复板厚度范围的定量误差Δ的算术平均值见表6。

表6 不同复板厚度范围的定量误差△算术平均值

按表6数据,取3种横波斜探头(K2、K1.5、K1)2种厚度范围的定量误差Δ圆整后的算术平均值,分别为8.0、4.0(dB),由此可总结出复板焊缝反射体定量误差补偿量Δ补的经验公式:Δ补=t2+1(dB)

(7)

2)一次波与二次波的定量误差差别较少,可忽略不计。一、二次波定量误差Δ的算术平均值见表7。

表7 不同K值探头的一、二次波定量误差△算术平均值

3)从K1探头与K1纵波斜探头的对比试验中可看出,条件允许时,应优先考虑采用纵波斜探头。

4)对特定的超声反射体,不同K值探头其定量误差Δ有较大的差异,由于复板焊缝组织的差异,不同试块的定量误差Δ也有较大差异,因此,采集的试验数据越多,其结果越精确(本试验共采集154组数据)。

4 实测试验验证

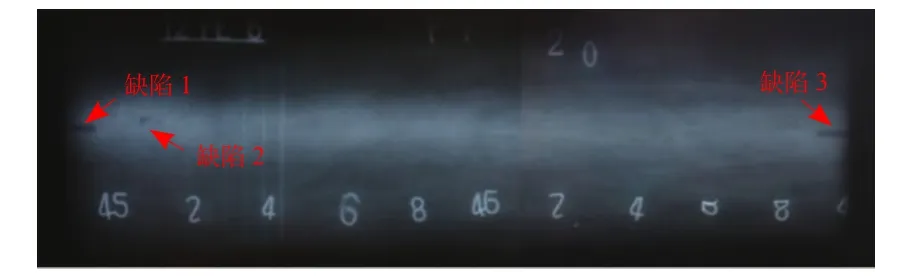

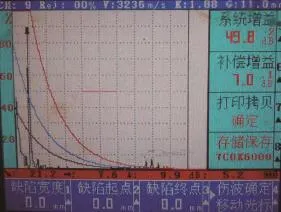

制作8块带焊接缺陷的试块并对其对接焊缝进行超声检测,按本文方法对其缺陷的定位误差和定量误差进行补偿,均取得较为满意的效果。其中缺陷试块Q8板厚为5+11mm,焊缝部位共有3处缺陷,缺陷1、缺陷3为φ2mm×10mm人工缺陷,分别位于基层与复层交界处和复层中部,缺陷2为基板内的焊接缺陷。试块Q8焊缝RT图象见图6,缺陷超声波形图见图7。用K2探头对其进行超声检测,缺陷定位误差补偿值按参考文献[7]中表1的数据选取,定量误差补偿值按本文表2和式(7)选取,实测结果见表8。

图6 Q8试块焊缝RT图像

图7 Q8试块缺陷波形图

表8 Q8试块缺陷A实测结果

5 结束语

本文对不锈钢复合钢板对接焊缝超声检测时产生的定位误差和定量误差进行了研究,并给出了误差补偿的解决办法,该方法不需添加特别的仪器设备及试块,不需限定检测面及修磨焊缝,尤其适合在用复合板设备的检测。

[1] 周松,曾为民,胡雯,等.16MnR+316L复合钢板焊接工艺及性能研究[J].化工装备技术,2009,30(6):49-50+60.

[2] 富阳.复合板压力容器裂纹的无损检测[J].无损检测,2010,33(3):227-229.

[3] 王能利,张希艳,潘希德,等.超薄层0Cr18Ni9/20g复合钢板的焊接工艺及接头组织[J].机械工程材料,2007,33(11): 55-57+64.

[4] 王文先,王峰,刘满才,等.1Cr18Ni9Ti+Q235复合钢板对接焊缝组织和抗腐蚀性能分析[J].焊接学报,2010,31(6):89-92.

[5] Li G F,Charles E A,Congleton J. Effect of post weld heat treatment on stress corrosion cracking of a low alloy steel to stainless steel transition weld[J].Corrosion Science,2001,43:1963-1983.

[6] 邓波,郭少宏,曹福想,等.薄板奥氏体不锈钢对接焊缝超声波探伤方法研究[J].压力容器,2012,29(6):14-18+49.

[7] 郑文江,曹福想,郭少宏,等.不锈钢复合板对接焊缝超声波检测中的定位误差分析[J].无损检测,2016,3 8(1):49-51+78.

[2015年度广东省质监局科技项目(不锈钢复合钢板对接焊缝超声波探伤方法研究):2015CT03]

Stainless Steel Clad Plate Butt Welds Ultrasonic Testing

Cao Fuxiang Guo Shaohong Zheng Wenjiang Deng Bo

(Guangdong Institute of Special Equipment Inspection and Research Foshan Branch Foshan 528000)

The article analyzed the feature of metallurgical structure in the stainless steel clad plate’s butt welds, and the theoretical analysis and experimental research on the positional error and the quantitative error were carried out during ultrasonic wave propagated in the clad plate’s butt welds, the compensating law of the positional error and quantitative error was summarized, the solution to the precise location of defects was afforded during ultrasonic testing in stainless steel clad plate’s butt welds.

Clad plate Butt welds Ultrasonic testing Positional error Quantitative error

X924

B

1673-257X(2017)02-0031-05

10.3969/j.issn.1673-257X.2017.02.009

曹福想(1978~),男,硕士,副主任,高级工程师,从事特种承压设备检验检测工作。

2016-08-25)