海上天然气脱酸塔内排管式液体分布器各喷淋密度下的孔径研究

唐建峰,崔健,修云飞,杨文刚,金新明,张伟明

(1中国石油大学(华东)储运与建筑工程学院,山东 青岛 266580;2中国石油大学(华东)山东省油气储运安全省级重点实验室,山东 青岛 266580;3中海石油气电集团技术研发中心,北京 100028)

海上天然气脱酸塔内排管式液体分布器各喷淋密度下的孔径研究

唐建峰1,2,崔健1,修云飞1,杨文刚3,金新明1,张伟明1

(1中国石油大学(华东)储运与建筑工程学院,山东 青岛 266580;2中国石油大学(华东)山东省油气储运安全省级重点实验室,山东 青岛 266580;3中海石油气电集团技术研发中心,北京 100028)

近年来,海上浮式液化天然气设备成为研究热点,液体分布器作为脱酸塔器中关键的塔内件之一,目前对其在海上晃动工况下的结构设计研究较少。本文选取出口数为52个的1.2m排管式液体分布器作为研究对象,利用晃动平台和水循环系统组成的实验装置,对液体分布器开展静止、横摇5°和纵摇5°的水力学实验,通过改变喷淋密度,分析在晃动工况中,具有不同出口直径的排管式液体分布器各支管孔口流量分布和整体孔口流量分布的变化情况,结合孔口流速的合理范围以及孔口流量不均匀度较静止工况下的增大程度,确定出晃动时在各种喷淋密度条件下最优的孔口直径。结果表明:排管式液体分布器在小尺寸孔径下受晃动的影响程度更小,但是出口流速较大;晃动5°以内的条件下,喷淋密度分别为4.4m3/(m2·h)、8.8m3/(m2·h)和13.2m3/(m2·h)左右时,孔径分别设计为4mm、6mm和8mm可以使排管式液体分布器的孔口流速落在合理范围内并且维持较高的孔口流量均布性能。

天然气;液化;塔器;排管式液体分布器;不均匀度

随着海洋天然气开采行业的发展,填料塔作为天然气脱酸预处理工艺中的关键设备,越来越多的被应用于浮式液化天然气(FLNG)船上[1-5]。液体分布器是填料塔内负责将进入塔内的液体均匀喷淋到填料表面上的重要装置,其结构设计的好坏直接影响填料性能和全塔脱酸效率的发挥。有研究表明,不良的液体初始分布必然会引起填料内湿润面积减少以及严重的沟流,从而导致分离效率急剧下降[6-8]。与陆上较为平稳的工作环境相比,海上天然气生产储卸装置始终处于海浪的波动下,液体分布器的分布性能必然受到影响[9-12],因此海上使用的液体分布器结构设计方法必然与陆上传统的液体分布器结构设计方法有所差异。目前相关研究表明,排管式液体分布器对海上特殊的晃动工况抗干扰性好,更具有应用价值[13]。因此本文选取排管式液体分布器作为研究对象,通过进行分布器在不同喷淋密度和不同孔径下的水力学实验,利用不均匀度的指标分析其在晃动工况下的均布性能变化规律,给出在不同喷淋密度下更优的排管式液体分布器孔口直径设计,为设计适用于海上不同处理量的排管式液体分布器提供参考。

1 实验部分

1.1 实验装置及流程

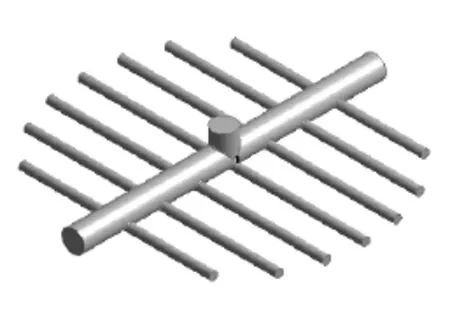

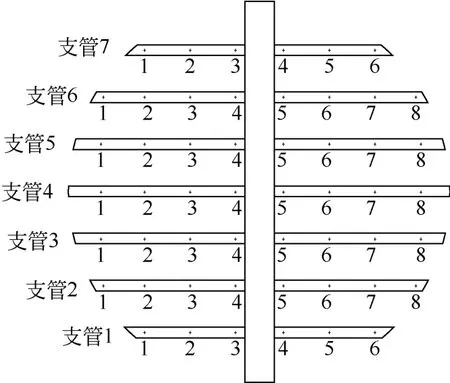

本次实验的排管式液体分布器应用于1.2m塔内,其结构如图1所示。排管式分布器共7根支管,主管直径89mm,支管直径50mm,喷淋点密度为50个/m2,共有52个孔,为方便分析,给所有出口进行编号,编号如图2所示。

实验流程如图3所示,实验装置主要由排管式液体分布器、晃动平台和水循环系统组成。

实验流程如下:将储水槽注满水,利用循环泵使液体在整个系统内循环,在此期间,采用压力表检测液体分布器入口处的压力,通过调节泵出口回流和截止阀实现不同的喷淋密度,并采用流量计测量液体流量,通过推拉板和量筒的组合实现液体分布器每个出口流量的测量。

图1 排管式液体分布器结构

图2 排管式液体分布器各出口编号

图3 晃动条件下排管式液体分布器分布性能实验流程

通过前期研究发现,对于排管式液体分布器,在6种单自由度晃动形式中,横摇和纵摇对排管式液体分布器的流量均布性能影响最大,另外,结合相关研究结果发现,海上正常生产的晃动幅度一般维持在5°以下,因此,本次实验主要进行横摇和纵摇工况,晃动度数均为5°,晃动形式通过晃动平台实现。本次研究中排管式液体分布器晃动形式如图4所示。

从图4中可以看出,横摇是液体分布器以x轴为转动轴,在一定角度内做摇摆运动,纵摇是液体分布器以y轴为转动轴,在一定角度内做摇摆运动。本次实验中横摇和纵摇度数均为5°,周期均为16s,量筒收集的液体是液体分布器从平衡位置时刻到最大晃动角度时刻内的累积流量,即四分之一周期内的液体累积流量,静止条件下同样测量4s内的累积流量,与晃动工况下作对比。

1.2 实验分析方法及指标

实验中,在不同孔口直径的条件下,通过改变喷淋密度(进液量),测量每个出口的流量,计算全部出口流量的均匀程度,从而判断孔口直径是否合适。本文选用不均匀度Mf表示分布器的流量分布均匀程度[14],计算方法如式(1)所示。

式中,N代表所要计算出口的总点数,本文中N=52;Qoi为第i号出口的累积流量值,mL;为所有出口累积流量的平均值,mL。

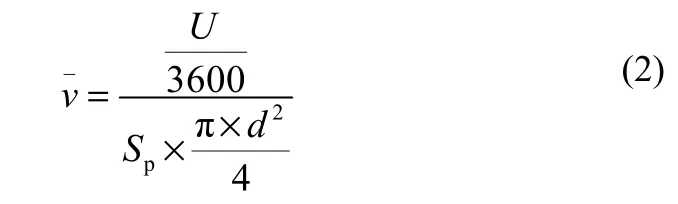

根据公式(1)可以得出液体分布器整体及各支管的不均匀度Mf值,Mf值越大代表液体分布器的均布性能越差,反之则代表液体分布器分布的越均匀。通过对比各种工况下不同孔口直径排管式液体分布器的Mf值,可以得出不同喷淋密度下均布效果更好的分布器孔口直径。另外,为了防止分布器出口流速过快冲击填料从而形成雾沫夹带,孔径设计应满足孔口流速不宜大于1.2~1.8m/s[15],可通过计算各个出口的平均流速来估计各出口流速的近似值,计算方法如式(2)所示。

式中,为各个孔口的平均流速,m/s;U为分布器的喷淋密度,m3/(m2·h);Sp为分布器的喷淋点密度,本文中Sp为50个/m2。

2 实验结果分析

本次实验进液量分别为5m3/h、10m3/h和15m3/h,即液体分布器的喷淋密度分别为4.4m3/(m2·h)、8.8m3/(m2·h)和13.2m3/(m2·h),在各个喷淋密度条件下,分别进行了孔口直径为4mm、6mm和8mm的排管式液体分布器实验。由于排管式液体分布器的结构对称性,在分析各孔口流量时,将1号支管和7号支管放在一起分析,将2号支管和6号支管放在一起分析,将3号支管和5号支管放在一起分析,4号支管单独分析。

2.1 喷淋密度为4.4m3/(m2·h)的情况

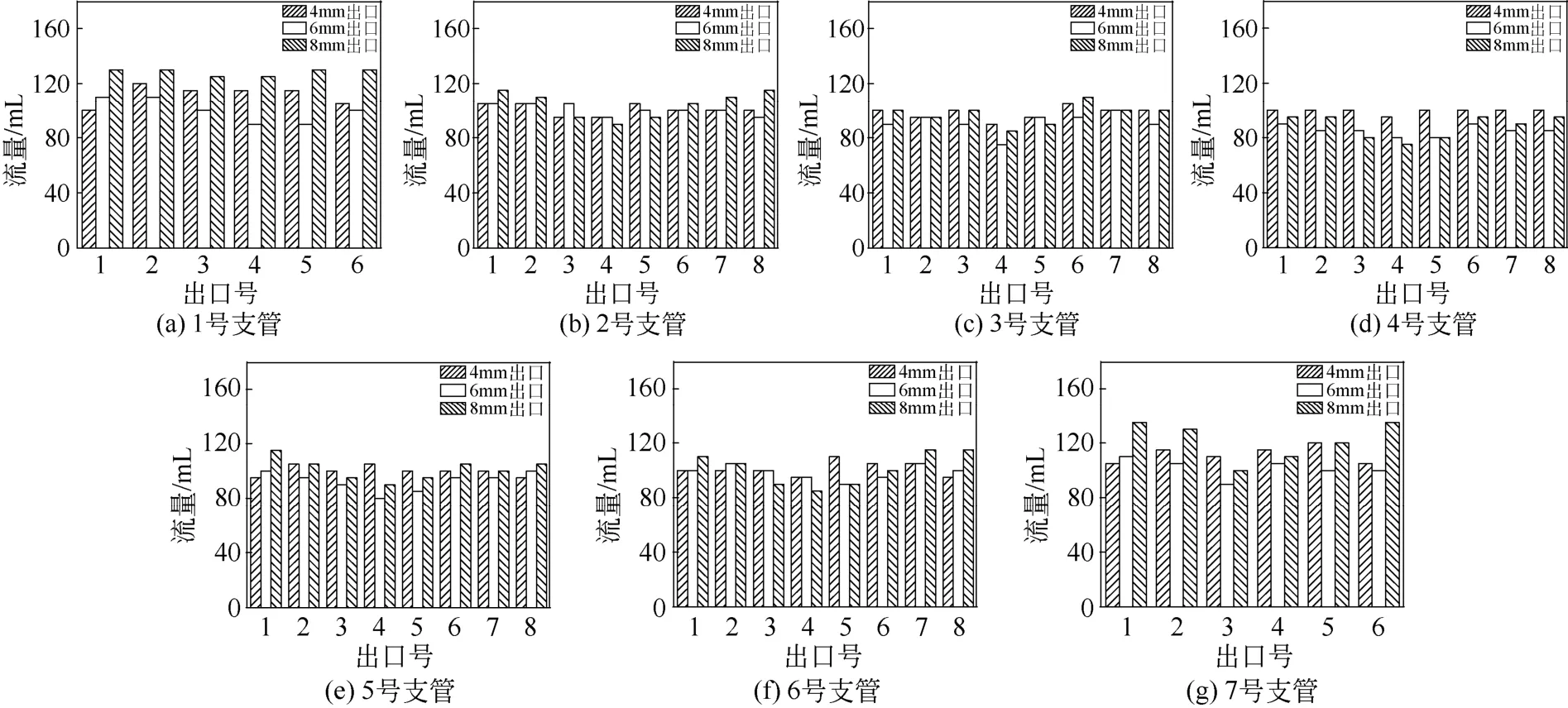

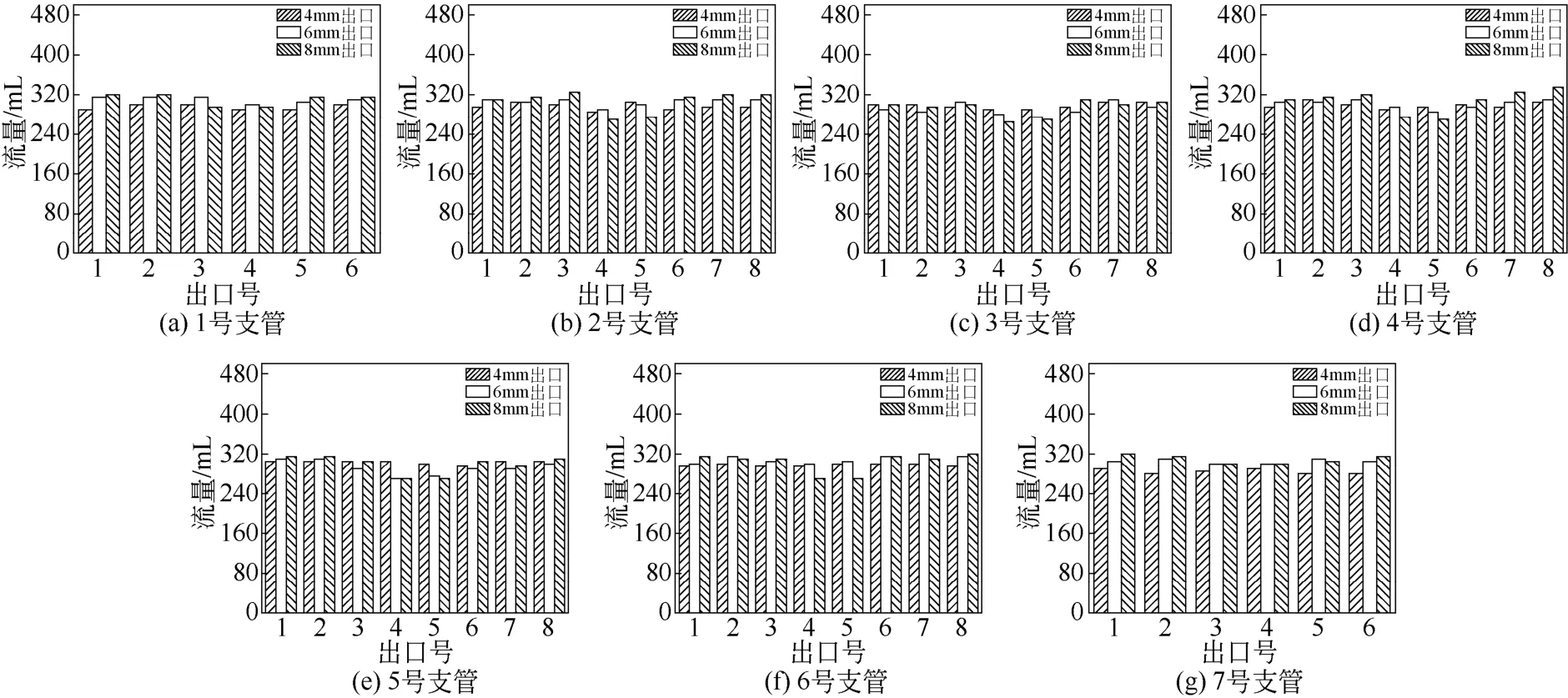

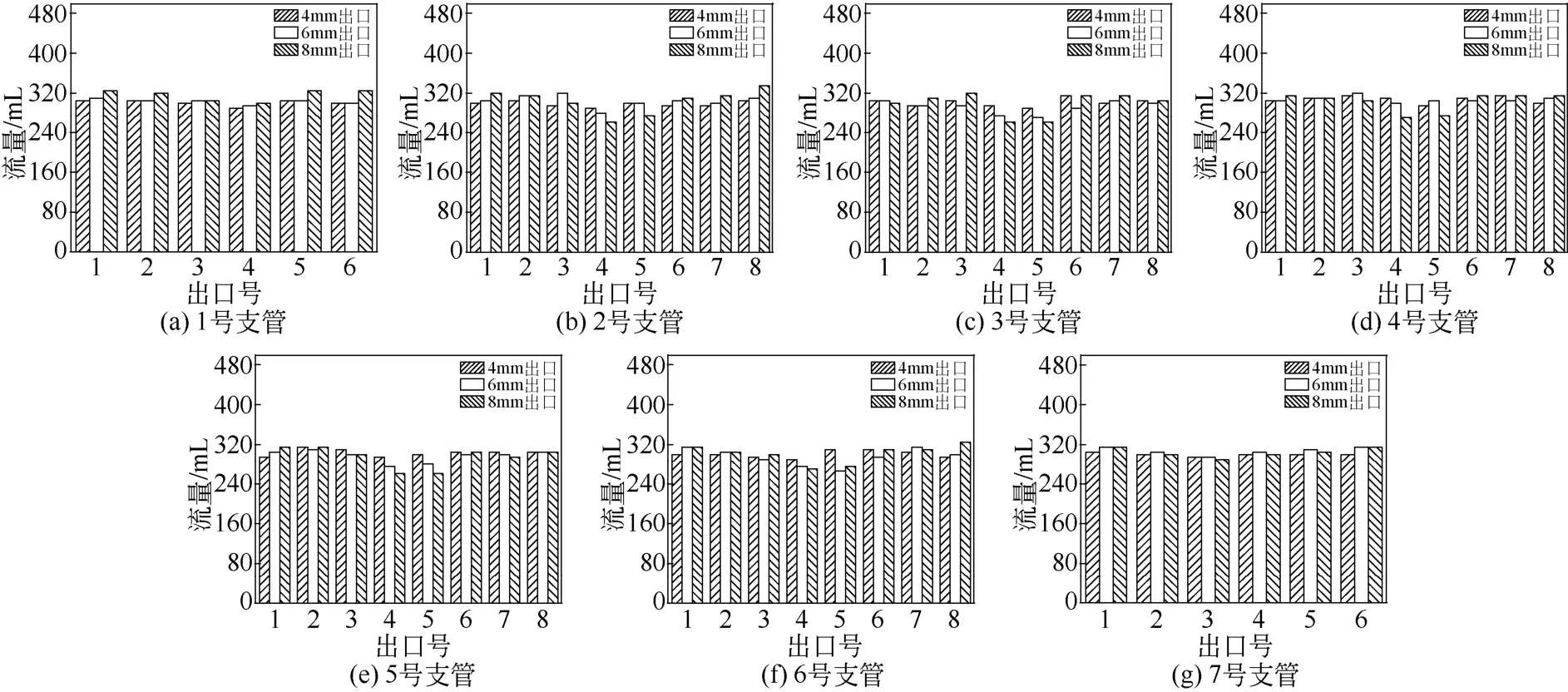

做静止工况下各支管孔口流量分布柱状图如图5所示。

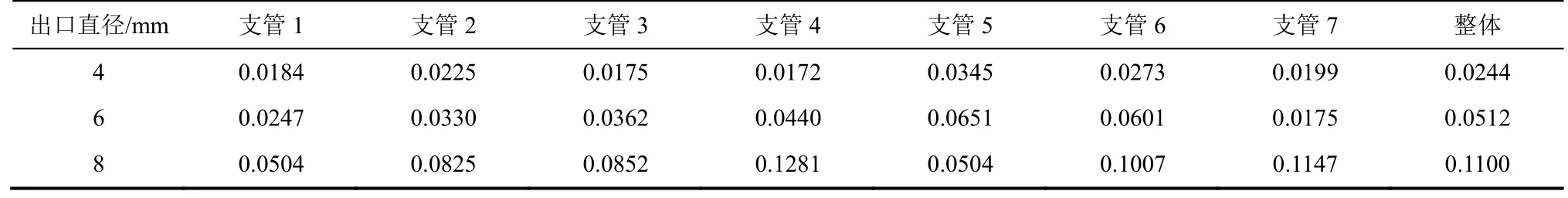

从图5可以看出,静止条件下,不同孔径的支管流量波动较为平稳,孔口直径为4mm时,距离进料口最远的1号和7号支管的孔口流量较小,距离进料口最近的4号支管的孔口流量较大,而孔口直径增大到8mm时,情况则相反。2号、6号、3号和5号支管的孔口流量在3种孔口直径条件下差异不大。做静止工况下各支管和整体孔口流量的Mf值如表1所示。

从表1中可以看出,静止条件下,4mm孔口的各支管和整体的Mf值均较小,8mm孔口的各支管和整体的Mf值均较大,可见,在小流量情况下,孔口越小,越容易实现流量均布。

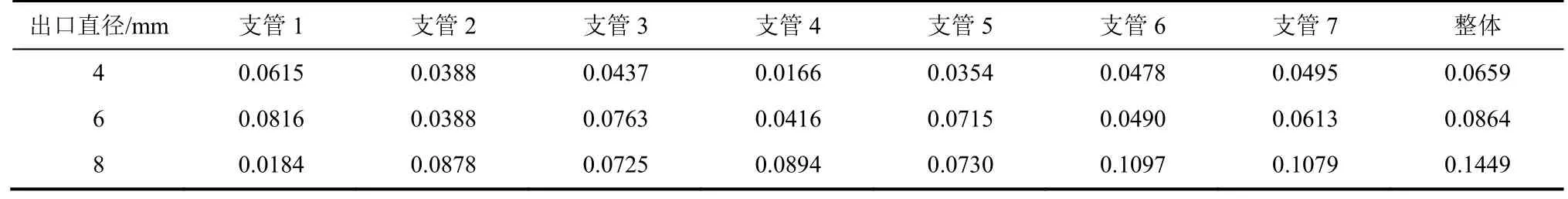

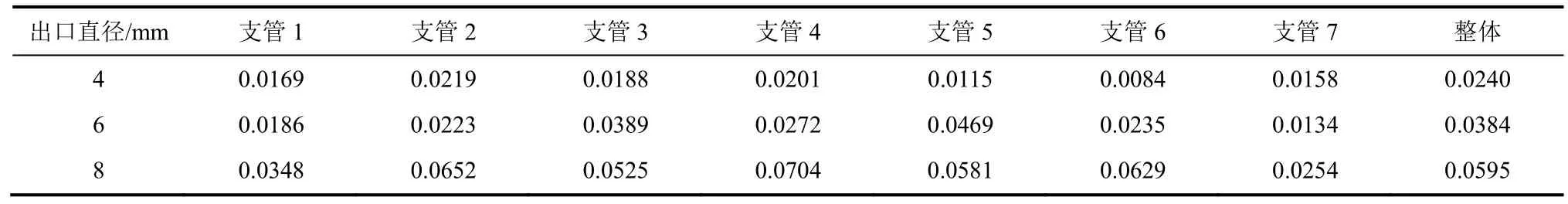

做横摇5°工况下各支管孔口流量分布柱状图如图6所示。

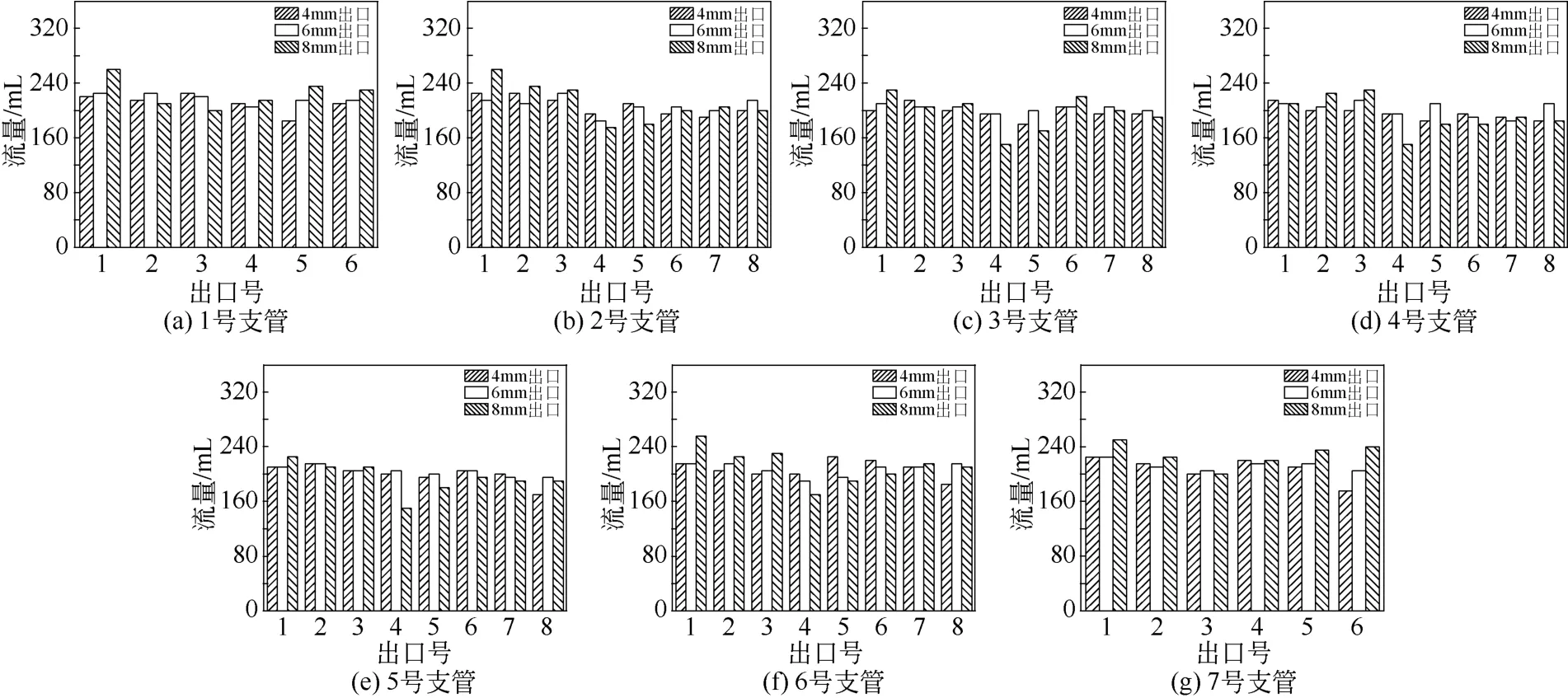

横摇5°过程中,分布器沿着主管轴线向一侧旋转,从图6中可以看出,各个支管上的孔口流量出现左高右低的情况,特别是孔口直径为8mm时,除了4号支管外其余支管的1号出口流量明显增大,分析可知,进液量为5m3/h条件下,排管式液体分布器内处于不满流状态,随着分布器的横摇,液体逐渐向较低的一端堆积,造成支管上的出口流量产生更大差异。做横摇5°工况下各支管和整体孔口流量的Mf值如表2所示。

从表2中可以看出,横摇工况下分布器各支管孔口流量的Mf值均增大,且出口直径越大,分布器的均布性能受横摇的影响程度就越大,4mm、6mm和8mm孔径的分布器整体不均匀度较静止下分别增大了15.8%、43.4%和68.5%。可见,小流量情况下,小孔径更有利于维持流量分布均布性。

图5 静止工况下各支管孔口流量分布

表1 静止工况下支管和整体孔口流量Mf值[喷淋密度为4.4m3/(m2·h)]

图6 横摇5°工况下各支管孔口流量分布

表2 横摇5°工况下支管和整体孔口流量Mf值[喷淋密度为4.4m3/(m2·h)]

做纵摇5°工况下各支管孔口流量分布柱状图如图7所示。

纵摇5°过程中,分布器沿着最长支管的轴线向一侧旋转,从图7中也可以明显看出,位于较低位置处的1号、2号和3号支管的平均孔口流量明显大于处于较高位置处的7号、6号和5号支管。另外,孔径越大,这种现象就更加明显。而距离进料口最近的4号支管上的孔口流量较为平稳。做纵摇5°工况下各支管和整体孔口流量的Mf值如表3所示。

从表3中可以看出,纵摇工况下分布器各支管和整体孔口流量的Mf值规律同横摇工况下一致,但是增大幅度有所减少,4mm孔径的分布器整体不均匀度基本没变化,6mm和8mm孔径的分布器整体不均匀度较静止下分别增大了25.8%和33.9%。

另外,根据公式(2)计算可知,在本喷淋密度下,4mm孔口的平均出口流速为1.95m/s,略大于限制流速,而孔口增大到6mm时,孔口流速下降到0.87m/s,虽然流速更为合理,但是受晃动的影响程度增大。

综上分析,在分布器的喷淋密度为4.4m3/(m2·h)左右时,分布器内部处于不满流状态,4mm的孔径不仅在静止条件下具有较高的均布效果,而且更利于维持分布器在晃动时的流量均布性能。

2.2 喷淋密度为8.8m3/(m2·h)的情况

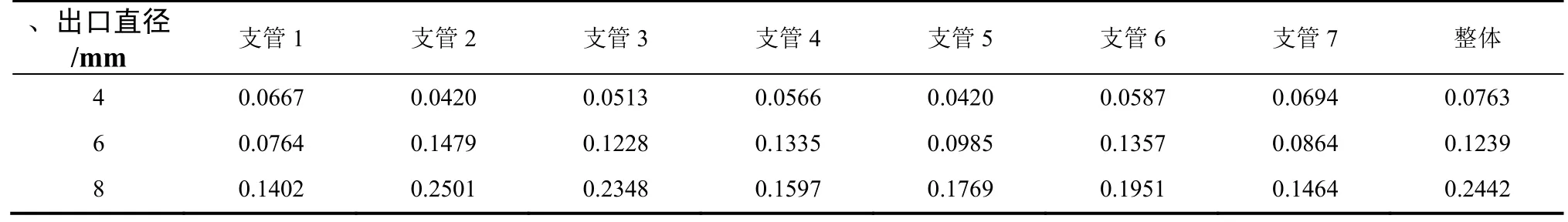

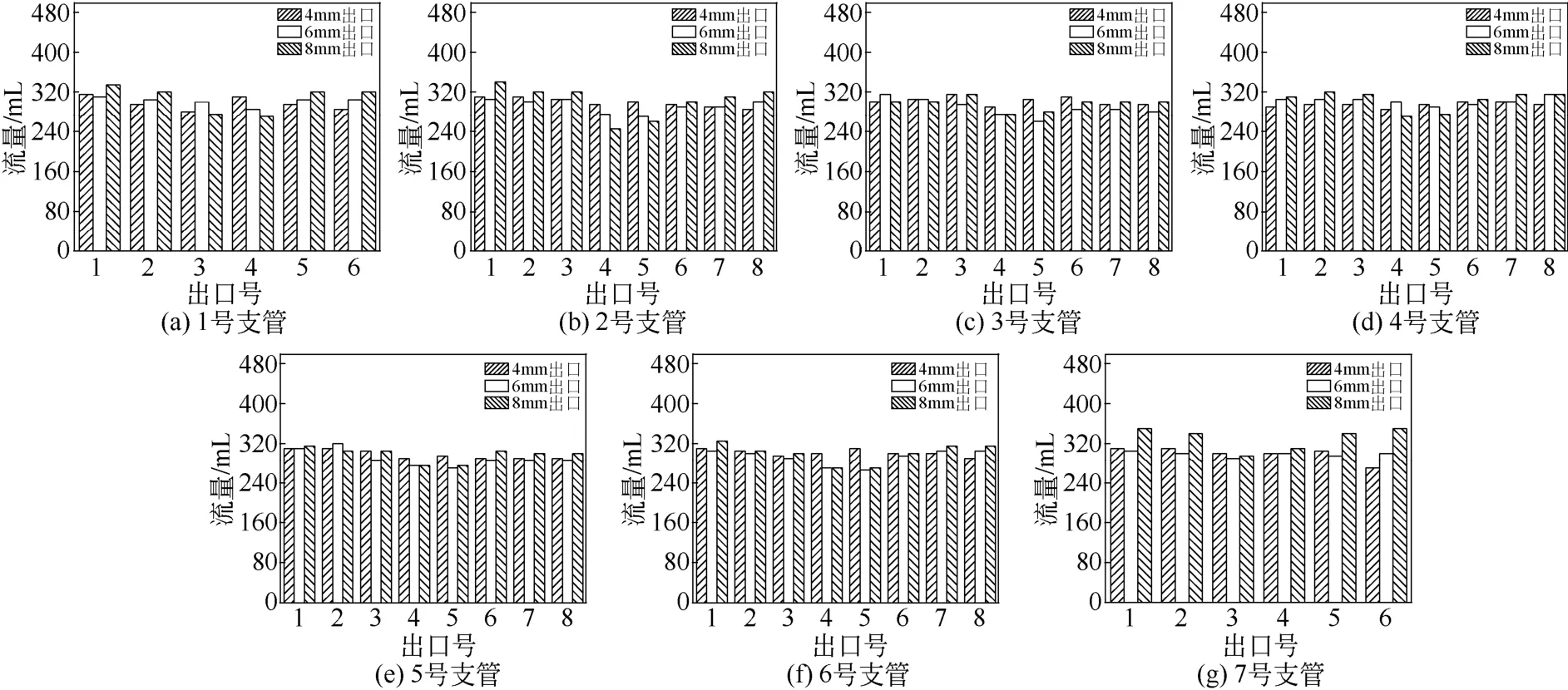

做静止工况下各支管孔口流量分布柱状图如图8所示。

从图8中可以看出,静止工况下,与进液量5m3/h的情况相比,进液量为10m3/h的情况下各支管的出口流量更加均匀。其中,在孔径增大到8mm时,支管1和支管7上的1、2、5、6号孔口流量较大,支管4上的4、5号孔口流量较小。做静止工况下各支管和整体孔口流量的Mf值如表4所示。

从表4中可以看出,静止条件下,无论是各支管的孔口流量不均匀度还是整体的孔口流量不均匀度,4mm孔口的均布性能好于6mm孔径好于8mm孔径。但是通过计算发现,在进液量为10m3/h时,4mm孔口的平均出液速度为3.89m/s左右,速度过大,易造成雾沫飞溅,而6mm和8mm孔口的出液速度分别为1.73m/s左右和0.97m/s左右,更为合理。

做横摇5°工况下各支管孔口流量分布柱状图如图9所示。

从表5中可以看出,4mm孔口和8mm孔口在横摇时支管和整体的Mf值均有所增大,而6mm孔口的支管和整体Mf值变动很小,甚至有所下降。

图7 纵摇5°工况下各支管孔口流量分布

表3 纵摇5°工况下支管和整体孔口流量Mf值[喷淋密度为4.4m3/(m2·h)]

图8 静止工况下各支管孔口流量分布

表4 静止工况下支管和整体孔口流量Mf值[喷淋密度为8.8m3/(m2·h)]

表5 横摇5°工况下支管和整体孔口流量Mf值[喷淋密度为8.8m3/(m2·h)]

图9 横摇5°工况下各支管孔口流量分布

从图9中可以看出,横摇工况下,不同孔径的支管均出现左右两侧孔口流量差异,其中,4mm孔口的流量差异较小,8mm孔口的流量差异较大。分析可知,进液量为10m3/h时,分布器内部被液体充满,直径较小的孔口上加载的压力更大,且压力大小更加接近,因此受横摇的影响更小。做横摇5°工况下各支管和整体孔口流量的Mf值如表5所示。

做纵摇5°工况下各支管孔口流量分布柱状图如图10所示。

从图10中的流量分布可以看出,4mm孔径和6mm孔径受纵摇的影响较小,8mm孔径受纵摇影响较大,特别是1号支管上的孔口流量明显大于7号支管。做纵摇5°工况下各支管和整体孔口流量的Mf值如表6所示。

从表6中可以看出,纵摇工况下4mm孔口整体的不均匀度较静止下增大了24.6%,而直径6mm孔口和8mm孔口的整体不均匀度有所减少,均布性能有所提高,且与横摇工况相比,纵摇对分布器整体的影响程度更小一些。

综上分析,喷淋密度为8.8m3/(m2·h)左右时,4mm孔口虽然在静止条件下具有较好均布性能,但是受横摇、纵摇影响较大,且出口流速过大,8mm孔口虽然出口流速较为合理,但是均布性能较差,6mm孔口不仅具有较好均布性能,而且出口流速在合理范围内,因此6mm孔径更为合适。

2.3 喷淋密度为13.2m3/(m2·h)的情况

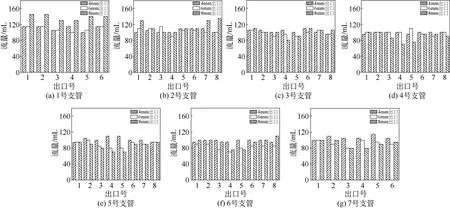

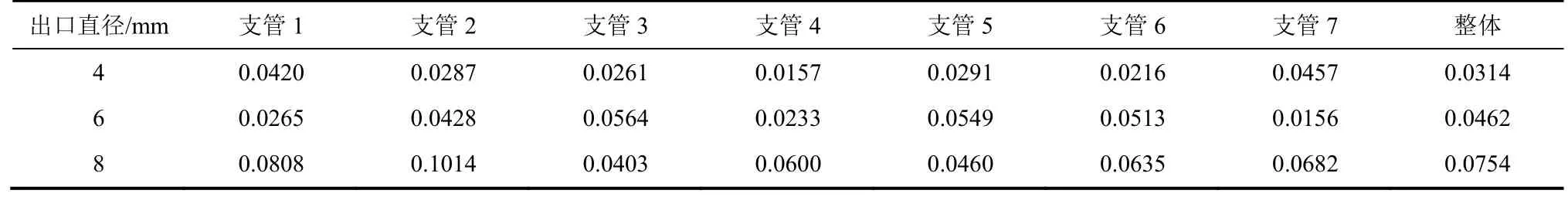

做静止工况下各支管孔口流量分布柱状图如图11所示。

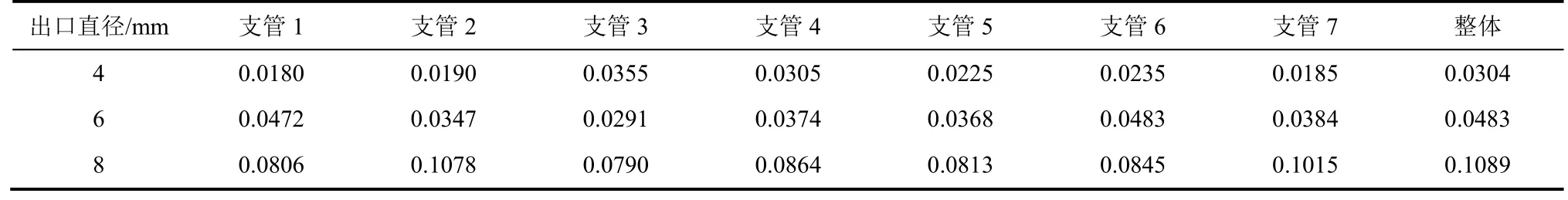

从图11中可以看出,与喷淋密度为4.4m3/(m2·h)和8.8m3/(m2·h)的情况相比,在喷淋密度为13.2m3/(m2·h)时,各支管上的孔口流量更加均匀,且3种孔口直径的流量分布规律基本一致。分析可知,此喷淋密度下,分布器内部被液体充满,并且具有较高压头,加载到各个出口的压力基本相同,因此出口流量相近。做静止工况下各支管和整体孔口流量的Mf值如表7所示。

从表7中可以看出,在此喷淋密度下,3种孔径的支管和整体流量的Mf值都很小,均布质量都很高,另外,由公式(2)计算可知,此工况下4mm、6mm、8mm孔口的平均出口流速大约为5.84m/s、2.60m/s、1.46m/s,前两者流速过大,超过合理流速范围。

做横摇5°工况下各支管孔口流量分布柱状图如图12所示。

从图12可以看出,与前面较小的喷淋密度相比,此喷淋密度下,各支管孔口流量受横摇的影响较小,支管1和支管7与静止下相比基本无变化,支管2、支管6、支管3、支管5和支管4有轻微流量偏差。做横摇5°工况下各支管和整体孔口流量的Mf值如表8所示。

图10 纵摇5°工况下各支管孔口流量分布

表6 纵摇5°工况下支管和整体孔口流量Mf值[喷淋密度为8.8m3/(m2·h)]

从表8中可以看出,横摇工况下各支管的不均匀度较静止下有较小程度的增大,而3种孔径下的整体流量Mf值分别增大了30.8%、20.3%和26.7%,可见横摇工况下,直径6mm的出口能维持较好均布性能。

图11 静止工况下各支管孔口流量分布

表7 静止工况下支管和整体孔口流量Mf值[喷淋密度为13.2m3/(m2·h)]

图12 横摇5°工况下各支管孔口流量分布

表8 横摇5°工况下支管和整体孔口流量Mf值[喷淋密度为13.2m3/(m2·h)]

图13 纵摇5°工况下各支管孔口流量分布

表9 纵摇5°工况下支管和整体孔口流量Mf值[喷淋密度为13.2m3/(m2·h)]

做纵摇5°工况下各支管孔口流量分布柱状图如图13所示。

同横摇5°工况下的情况相似,纵摇5°工况下各支管流量差异很小,距离最远的1号支管和7号支管未出现较为明显的流量差异,但是仍可以看出,较小的孔径由于管内压力更为稳定,因此所有孔口的流量波动更小。做纵摇5°工况下各支管和整体孔口流量的Mf值如表9所示。

从表6中数据计算可知,纵摇工况下,4mm直径出口的不均匀度基本没变化,而6mm直径出口和8mm直径出口的不均匀度分别增大了7.6%和9.1%,增大幅度较小,说明纵摇下3种孔径的出口都能维持较好的均布性能。

综上分析,结合出口流速和分布均匀程度,在喷淋密度为13.2m3/(m2·h)时,8mm出口直径能够使出口流速落到合理范围内,并且在横摇和纵摇中保持较高的均布质量。

3 结论

通过本文研究,得出以下结论。

(1)在横摇5°和纵摇5°以内的工况,对于1.2m左右的排管式液体分布器,固定喷淋点密度为50个/m2,喷淋密度分别为4.4m3/(m2·h)、8.8m3/(m2·h)和13.2m3/(m2·h)左右时,孔径设计为4mm、6mm和8mm左右更为合理,出口流量的不均匀度较静止下增大程度在30%以内,能够维持较好均布质量。

(2)晃动条件下,较小的孔径更利于减小排管式液体分布器均布性能受晃动的影响程度,但是孔径过小会造成出口流速过大,易造成雾沫夹带或孔口堵塞现象;若孔径设计的较大,虽然出口流速可以落到合理范围内,但是在晃动过程中各支管孔口流量会产生较大差异从而造成整体不均匀度大幅增加。

(3)晃动时在不同喷淋密度下,最优的孔径设计应满足使得排管式液体分布器各孔口加载的液体压头足够大,从而可以减小晃动下各孔口流量之间的差异程度。

[1]谢彬,王世圣,喻西崇,等. FLNG/FLPG工程模式及其经济性评价[J]. 天然气工业,2012,32(10):99-102. XIE Bin,WANG Shisheng,YU Xichong,et al. The engineering model and economic evaluation of FLNG/FLPG[J]. Natural Gas Industry,2012,32(10):99-102.

[2]张春,唐建峰,李玉星,等. 海上浮式LNG预处理工艺系统适应性分析[J]. 煤气与热力,2011,31(2):5-10.ZHANG Chun,TANG Jianfeng,LI Yuxing,et al. Adaptability analysis of offshore floating LNG pretreatment process system[J]. Gas & Heat,2011,31(2):5-10.

[3]刘雅馨,钱基,熊利平,等. 我国深水油气开发所面临的机遇与挑战[J]. 资源与产业,2013,15(3):24-28. LIU Yaxin,QIAN Ji,XIONG Liping,et al. Chanllengs and opportunities in China’s deep-water oil-gas development[J]. Resources and Industries,2013,15(3):24-28.

[4]ZHAO W H,YANG J M,HU Z Q,et al. Recent developments on the hydrodynamics of floating liquid natural gas (FLNG)[J]. Ocean Engineering,2011,38(14):1555-1567.

[5]崔映坤. 海上油气田开发风险及其对策分析[J]. 海洋石油,2012,32(2):47-50. CUI Yingkun. Offshore oil and gas field development risk and controlling measures[J]. Offshore Oil,2012,32(2):47-50.

[6]董谊仁. 填料塔液体分布器的设计[J]. 化工生产与技术,1998(1):1-10. DONG Yiren. The design of liquid distributor in packed column[J]. Chemical Production and Technology,1998(1):1-10.

[7]徐世民,张艳华,任艳军. 塔填料及液体分布器[J]. 化学工业与工程,2006,23(1):75-80. XU Shimin,ZHANG Yanhua,REN Yanjun. Packings and liquid distributor in packed column[J]. Chemical Industry and Engineering,2006,23(1):75-80.

[8]孙希瑾,陈建娟,秦岭. 大型填料塔液体分布器的设计应用[J]. 石油化工设计,2002,19(1):10-15. SUN Xijin,CHEN Jianjuan,QIN Ling. Design applications of large packing tower liquid distributor[J]. Petrochemical Design,2002,19(1):10-15.

[9]赖志昌. U型减摇水舱及实验摇摆台实验研究[D]. 哈尔滨:哈尔滨工程大学,2001. LAI Zhichang. Research on U-tube anti-rolling tank and test rolling table experimentation[D]. Harbin:Harbin Engineering University,2001.

[10]佟姝茜. 面向FLNG液舱设计的晃荡荷载分析[D]. 大连:大连理工大学,2012. TONG Shuqian. Sloshing load analysis for FLNG tank design[D]. Dalian:Dalian University of Technology,2012.

[11]赵文华,杨建民,胡志强,等. 大型浮式液化天然气开发系统关键技术现状及发展趋势[J]. 中国海上油气,2013,25(1):82-86,90. ZHAO Wenhua,YANG Jianmin,HU Zhiqiang,et al. Present situation and development trend of key technologies of large scale LNG development system[J]. China Offshore Oil and Gas,2013,25(1):82-86,90.

[12]陈海阳,李玉星,孙法峰,等. LNG FPSO液舱内储液晃动特性的数值模拟[J]. 中国石油大学学报(自然科学版),2011,35(4):134-139,143. CHEN Haiyang,LI Yuxing,SUN Fafeng,et al. Numerical simulation of liquid sloshing characteristics in LNG FPSO containers[J]. Journal of China University of Petroleum(Edition of Natural Science),2011,35(4):134-139,143.

[13]唐建峰,杨帆,崔健,等. 晃动对FLNG排管式液体分布器性能的影响[J]. 天然气工业,2016,36(1):123-128. TANG Jianfeng,YANG Fan,CUI Jian,et al. Effects of sloshing on the performance of FLNG calandria liquid distributors[J]. Natural Gas Industry,2016,36(1):123-128.

[14]林秀锋,陈桂珍. 液体分布器分布质量评价体系综述[J]. 化学工程,2008,36(12):74-78. LIN Xiufeng,CHEN Guizhen. Summary of distributed quality evaluation system[J]. Chemical Engineering,2008,36(12):74-78.

[15]董谊仁,裘俊红,陈国标. 填料塔液体分布器的设计(续一)——第二讲 排管式液体分布器的设计[J]. 化工生产与技术,1998(2):1-6. DONG Yiren,QIU Junhong,CHEN Guobiao. The design of liquid distributor in packed columns(part 1)the second lecture:the design of calandria liquid distributor[J]. Chemical Production and Technology,1998(2):1-6.

Research on orifices diameter of calandria liquid distributor used in offshore deacidification tower with different spray densities

TANG Jianfeng1,2,CUI Jian1,XIU Yunfei1,YANG Wengang3,JIN Xinming1,ZHANG Weiming1

(1College of Pipeline and Civil Engineering,China University of Petroleum (East China),Qingdao 266580,Shandong,China;2Shandong Province Key Laboratory of Oil & Gas Storage and Transportation Safety,China University of Petroleum (East China),Qingdao 266580,Shandong,China;3CNOOC Gas & Power Group Research & Development Center,Beijing 100028,China)

In recent years,floating liquefied natural gas(FLNG)has become a new field that attracts increasing attention. Study on structure design of liquid distributor which is one of the most important tower internals under the condition of sloshing is little. A calandria liquid distributor with diameter of 1.2 meters with 52 orifices was studied in this paper by utilizing experimental device consisting of a shaking platform and a water circulation system. Hydraulic experiments were carried out under the condition of static situation,roll 5 degrees and pitch 5 degrees. By changing the liquid distributor′s spray density,the distribution performance′s changes of the liquid distributor and its branch pipes with different orifice diameters in sloshing condition were analyzed. Combining with reasonable range of outlet velocity and outlet flow ununiformity′s increasing degree that compared with static situation,optimal outlet diameter design with various spray densities under sloshing condition within 5 degreeswas determined. Results showed that calandria liquid distributor with small-size orifices is influenced less by sloshing condition,but its outlet velocity is big;under the sloshing condition within 5 degrees,the orifice diameter is designed to 4mm,6mm and 8mm when the spray density is about 4.4m3/(m2·h),8.8m3/(m2·h) and 13.2m3/(m2·h),which can not only ensure that the outlet velocity is reasonable,but also can keep the good uniform performance of calandria liquid distributor.

natural gas;liquefaction;column;calandria liquid distributor;ununiformity

TE644

A

1000–6613(2017)04–1192–10

10.16085/j.issn.1000-6613.2017.04.006

2016-08-24;修改稿日期:2016-10-24。

工信部联装项目([2014]495)。< class="emphasis_bold">第一作者及联系人:

及联系人:唐建峰(1973—)、男,博士,教授,从事气田集输、天然气预处理、FLNG关键设备相关研究。E-mail:tangpaper@126.com。