考虑生产排序的间歇过程换热网络综合与优化

邓超,刘琳琳,2,梁馨元,陈雁玲,都健

(1大连理工大学化工系统工程研究所,辽宁 大连 116024;2大连理工大学环境学院工业生态与环境工程教育部重点实验室,辽宁 大连 116024)

考虑生产排序的间歇过程换热网络综合与优化

邓超1,刘琳琳1,2,梁馨元1,陈雁玲1,都健1

(1大连理工大学化工系统工程研究所,辽宁 大连 116024;2大连理工大学环境学院工业生态与环境工程教育部重点实验室,辽宁 大连 116024)

间歇过程换热网络综合是化工系统工程研究的重要部分,设计时需要考虑时间、设备、生产排序等多方面因素,具有一定的复杂性。本文围绕多批次间歇过程的直接换热问题,考虑生产排序的影响,采用覆盖操作和非覆盖操作,通过调整批间隔增加流股直接换热的可能性,减少设备闲置,得到3种不同的生产方案;针对每一个生产方案,采用启发式方法综合得到初始换热网络,并对该网络进行结构调优,提出渐进调优规则,在公用工程费用和设备费用间作权衡,减少换热器个数和流股分流,得到年度总费用最低且换热设备个数较少的换热网络,使其更符合实际应用;将3种生产方案对比,可以发现生产排序对换热网络的影响。最后将所提方法应用于实际算例,验证所提方法的可行性。

间歇过程;换热网络;集成;优化;生产排序;系统工程

Key words:batch process;heat exchange network;integration;optimization;scheduling;systems engineering

近年来,随着精细化工、生物化工等高技术密集型新兴产业的蓬勃发展,间歇过程以其固有的灵活性和适应性受到越来越广泛的关注和应用。然而,间歇过程的灵活性也给其研究带来了较大难度,设计时需要考虑时间、设备、排产等多种因素。传统的间歇过程往往只注重生产时间的缩短,而忽略节能问题。因此,开展考虑生产排序的间歇过程换热网络综合与优化研究具有重要意义[1]。

间歇过程换热网络综合研究起步于20世纪80年代,初期的网络设计大都借鉴连续过程[2]。1986年VASELENAK等[3]提出的时间平均模型(TAM)是最早的关于间歇过程热集成的研究,但该研究未考虑时间对流股换热的限制。1988年,OBENG和ASHTON[4]提出了时间段模型(TSM),该模型依据流股的起止时间将间歇过程划分为不同的时间间隔,每个间隔内按照连续过程计算。为克服TAM的局限性,1989年KEMP和DEAKIN[5]提出了与时间有关的热级联分析法,并初步探索重排的可能性。

进入21世纪,间歇过程换热网络综合的研究主要集中于对已有方法的完善与拓展,同时间歇过程所特有的调度问题也逐渐与换热问题相整合,成为间歇热集成领域的新热点。2010年,DU等[6]提出了间歇过程换热网络优化的三条规则。2011年,LIU等[7]研究了以年度总费用为目标的间歇过程直接换热网络综合,提出共用换热器的使用能减少不必要的换热设备。2014年,YANG等[8]建立NLP模型,同时考虑直接换热和间接换热。2014年,ANASTASOVSKI等[9]提出将面积大的换热器分成两个或两个以上面积小的换热器,并对换热网络再设计,最终可减少换热器个数,提高换热器使用率。同年,SEID等[10]在多目标厂调度问题中,通过简化调度问题构建调度框架,在此基础上引入直接换热和间接换热。2015年CASTRO等[11]研究了多产品厂的直接换热网络综合,通过生产排序得到不同的生产时间安排和换热网络,其中公用工程费用和完工时间是两个相矛盾的目标,因此可以在公用工程费用和完工时间之间权衡,选取合适的操作方案,但他们仅研究一个周期内的换热问题。2016年,LEE等[12]改进了多目标厂热集成问题,将时间作为优化变量而不是固定生产安排,但是仅考虑了公用工程费用,没有把设备费用这一重要投资纳入考虑范畴。

本文研究多批次间歇过程,首先考虑生产排序进行批间隔调优,以增加流股在同一时间内共存的概率,提高直接换热的可能性,同时可以应对市场波动,得到不同的生产方案;然后针对每一种生产方案,用遗传模拟退火算法综合出初始的换热网络,在此基础上,进行换热网络的结构优化,减少换热器个数的同时,在操作费用和设备费用间进行权衡,优化年度总费用。

1 问题描述

间歇过程中每条流股都有其开始和结束的温度、时间,在换热网络设计时必须同时考虑温度和时间对流股匹配的影响。本文已知各冷热流股的进出口温度、物流的始末时间、传热系数以及热容流率,综合过程中考虑生产排序问题,以年度总费用为目标,设计满足直接换热需求的多批次间歇过程换热网络结构。

2 间歇过程换热网络综合与优化

2.1 多批次间歇过程的生产排序

生产排序是以某个经济指标或操作参数最优为目的,调整并确定各产品在设备上的加工次序和时间的过程。通过排产,可提高生产效率,减少设备闲置,从而提高企业管理水平和经济效益。

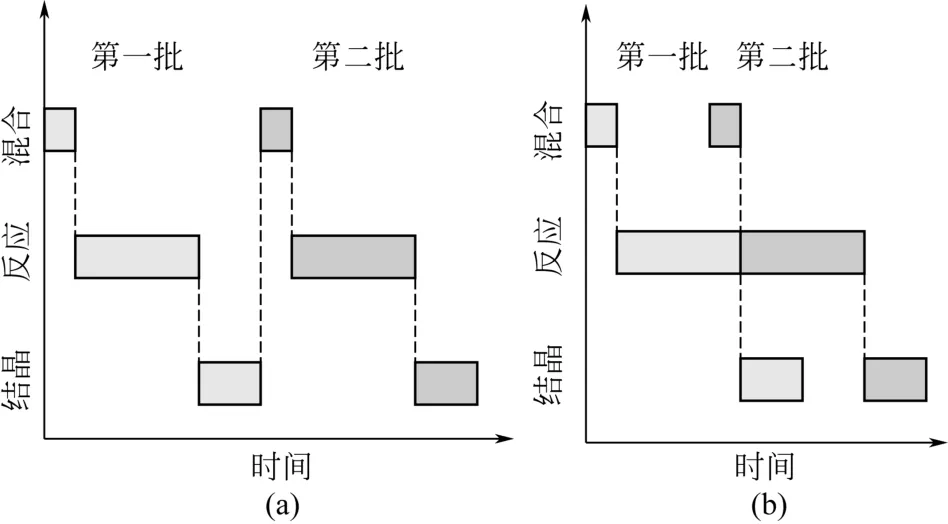

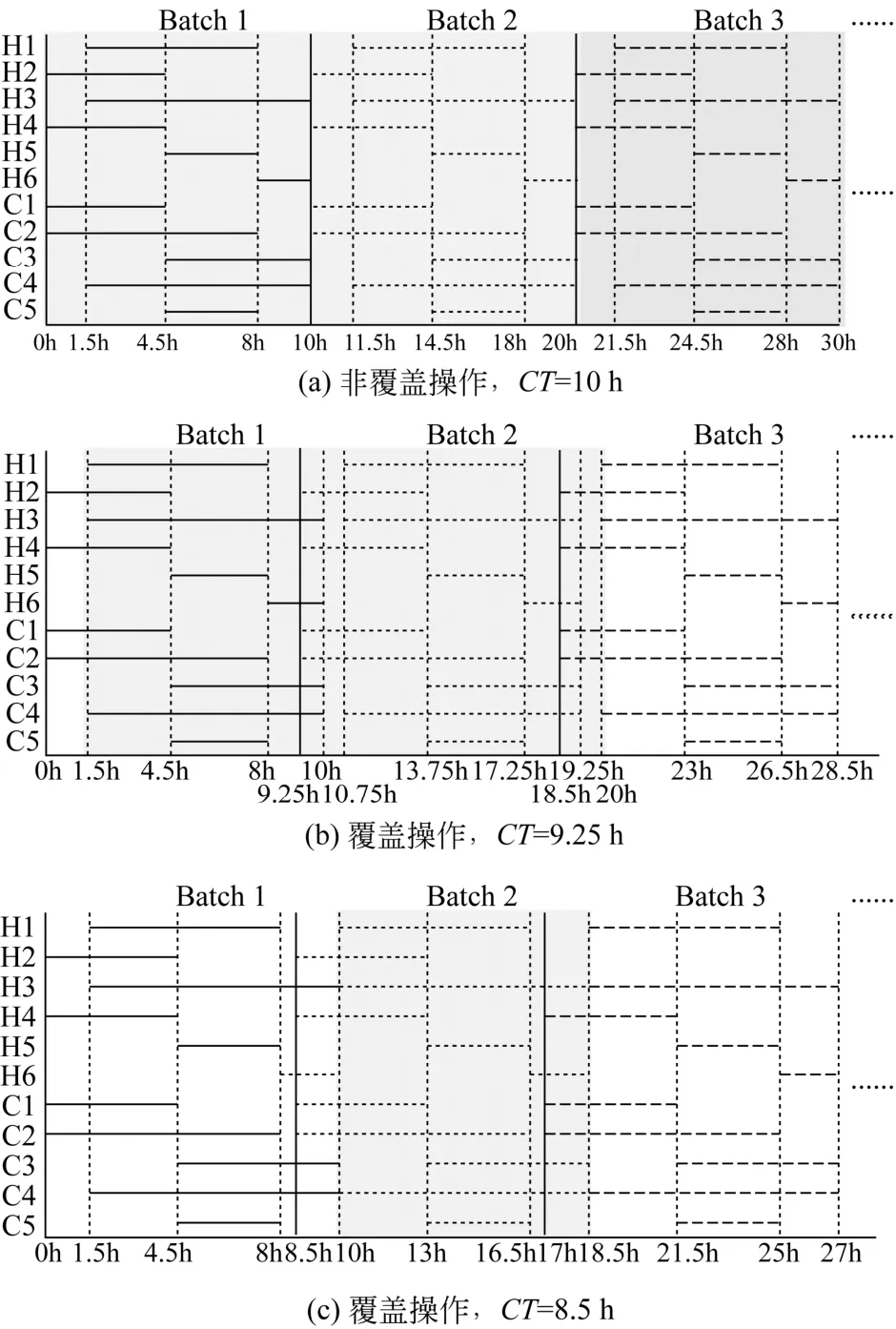

间歇过程有两种操作方式:非覆盖式操作和覆盖式操作。非覆盖式操作即一批物料全部加工完毕,离开生产线后再加入下一批物料,如图1(a)所示;而覆盖式操作即上一批产品加工完毕,设备腾空清洗后,即加入下一批物料加工,生产批次间有时间重叠,如图1(b)所示。已知批间隔指相邻两批次获得产品的时间间隔。

图1 非覆盖式操作和覆盖式操作的Gantt图

采用覆盖式操作,可以通过降低批间隔,增加设备使用率,使得单位时间内获得更高的产量;同时也可以增加冷热流股在时间上共存的机会,提高直接换热的可能性。基于以上分析,本文在间歇过程换热网络综合过程中同时考虑了生产排序的影响。通过调整批间隔,获得不同的生产方案,然后进行逐方案网络设计,比较后即可获得最优网络。

2.2 初始换热网络综合

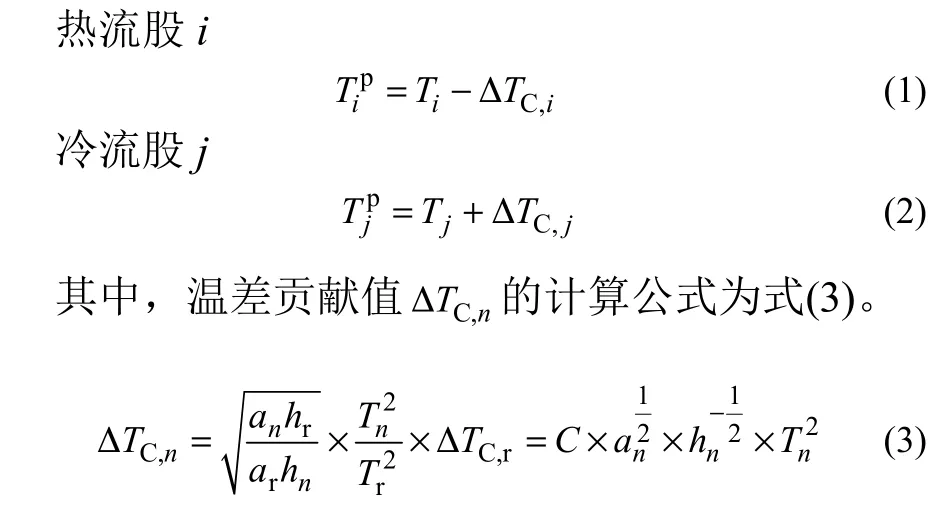

在通过生产排序确定生产方案的基础上,进行换热网络综合。间歇过程换热网络综合的目的是合理匹配系统中的换热物流,充分利用热物流去加热冷物流,以提高系统的热回收程度。本文采用LIU等[7]提出的虚拟温度法进行间歇过程初始换热网络综合,首先根据流股起止时间将操作周期划分为多个时间间隔,确定同一间隔内同时存在的流股;然后匹配流股,同时设计各间隔内的网络结构,识别共用换热设备;最终形成总网络。其中流股的虚拟温度是影响设计结果的重要参数,热、冷流股的虚拟温度定义如式(1)、式(2)。

式中,n代表冷、热流股;hr、ar、Tr、ΔTC,r可通过统计方法或经验确定;hn、an、Tn为已知量;下角标r代表参考流股;。

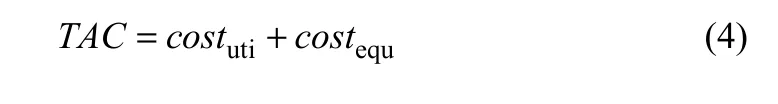

由式(1)~式(2)可知,影响已知流股虚拟温度的是温差贡献值,所以通过调整流股的温差贡献值,就可以重新分配系统中不同温位处的能量,调节网络温差分布、系统有效能损失,使网络中换热器分布更合理。本文采用遗传-模拟退火算法优化不同流股的传热温差贡献值,并综合网络结构,目标函数是年度总费用最低,计算式如式(4)所示。该方法依照夹点法的基本规则匹配流股,易于实现;优化变量少,仅为温差贡献值,即使涉及多个时间间隔网络的同时设计,仍能够保证获得较优解。2.3 换热网络结构优化

调优是化工过程系统综合中比较常用的一种简化网络结构的方法。2.2节中获得的初始网络由于采用夹点法规则综合网络结构,且涉及多间隔换热器共用问题,所以网络结构仍可进一步调优,以降低设备数目甚至总费用。在此过程中需要考虑换热网络中的换热器个数是否较多、是否存在面积过大或者过小的换热器等问题。因此本文提出换热网络渐进调优规则,使所得的换热网络更简洁,更具有实用价值。

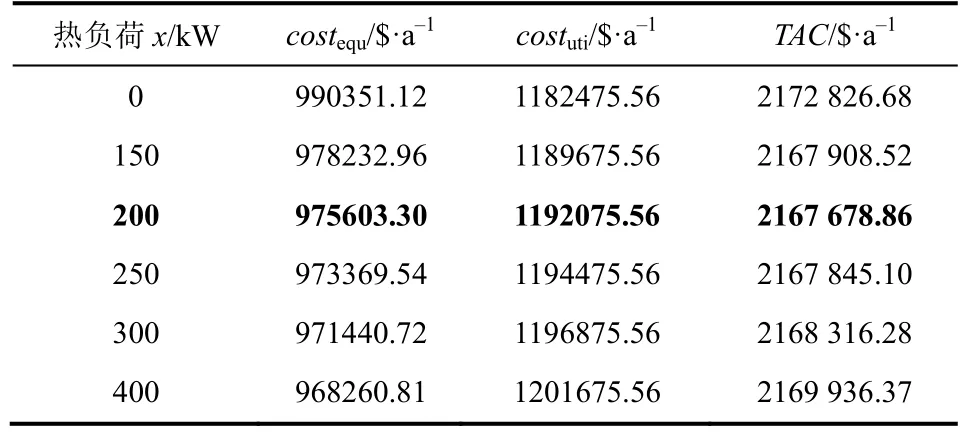

所谓渐进调优,是对初始换热网络按照预定的调优规则和调优策略,通过一系列改进,逐渐接近最优换热网络的方法。在调优的过程中必须对每一个新获得的换热网络计算年度总费用以确定其优劣性。该法主要是通过热负荷回路断开来减少换热器个数,简化网络。然而断开回路时往往会引起网络中其他换热器的传热温差不满足最小传热温差要求,为此引入热负荷路径的思想,通过将热负荷沿着热负荷路径移动,可以解决某些换热器传热温差不满足要求的情况,同时,也可以去掉一些面积过小的换热器。实质上,将热负荷沿着热负荷路径移动是一种能量松弛,即在操作费用和设备费用中做权衡,牺牲一部分公用工程费用以降低设备费用,进一步降低年度总费。

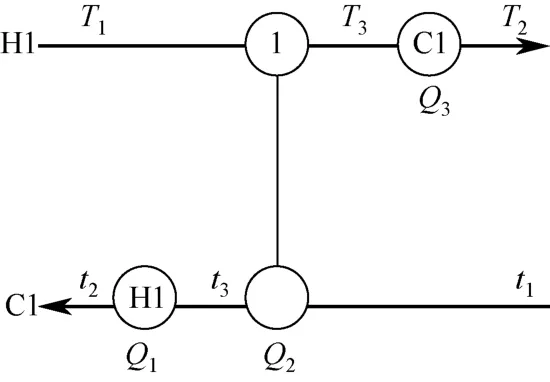

热负荷回路中包含n个源物流(热物流和热公用工程)和n个阱物流(冷物流和冷公用工程),则称此回路为第n级回路。在断开热负荷回路的基础上,沿着热负荷路径调整热负荷分布。热负荷路径是指在加热器和冷却器之间,由物流和换热器连接而成的路径,如图2所示。热负荷可以在这样的路径中移动,当热负荷沿该路径转移时,与该路径有关的物流的总负荷不变,但是换热设备的热负荷及传热温差改变。

图2 热负荷路径的定义

在连续过程换热网络综合中,已经有关于热负荷回路和热负荷路径的应用。不同于连续过程,间歇过程由于涉及共用换热设备,应用时更为复杂也更富有优化空间。具体来说,连续过程中热负荷回路的断开必然直接导致换热设备个数的减少;但是在间歇过程中,热负荷回路的断开对换热设备个数的影响具有不确定性。断开回路时必须综合考虑各个时间间隔,若去掉的换热设备为共用换热设备,仅在某一间隔中用热负荷回路的断开去掉这个换热设备,实际换热设备个数并没有减少,整体换热网络也未得到简化。此外,连续过程中某一换热设备面积的增大或减少必然会导致设备费用的增加或降低;而在间歇过程中,某个时间间隔中换热设备面积的增大或减少,对设备费用的影响具有不确定性。这是因为对于间歇过程中共用换热设备,其实际面积取决于所有时间间隔中最大换热面积,所以某一间隔中换热面积的波动,需要对比其他时间间隔,才能最终确定其实际换热面积。通常去掉一个换热设备或改变其热负荷时,会引起其他多个换热设备热负荷和传热温差的改变,调优后共用换热设备新的面积需要综合各个时间间隔以确定其实际面积。总的来说,间歇过程结构优化时,某个时间间隔的局部调优会影响整个换热网络结构,需要综合其他时间间隔以确定。因此,其研究更加复杂,尤其是随着流股数目和时间间隔数的增加,计算难度更大,不能依赖单纯的手动计算和调优。

本文以Excel为平台,利用渐进调优的方法,对间歇过程换热网络进行结构调优。依次分析每个时间间隔的换热网络,具体操作步骤如下所述。

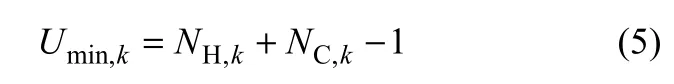

(1)计算时间间隔内最小换热设备数Umin,k,与实际换热设备数Usyn,k对比。最小换热设备数计算公式如式(5)。

(2)识别并决定一级热负荷回路的处理顺序。当同时存在多个同等级的回路时,存在先后处理的问题,其顺序按照以下的有序直观推断规则决定。这些规则按重要程度排序,然后按次序逐步使用这些规则优化换热网络。

规则1:回路中的换热器为非共用换热器。若为共用换热器,需要综合考虑其他时间间隔中的情况,这样的回路最后处理。

规则2:回路中的换热器热负荷相对较小。这样可以避免断开回路时使相邻换热器负荷过大或传热温差过小。

规则3:回路中本身不存在面积较大的换热器。因为断开回路可能会导致这样的换热器面积进一步增加,而在实际生产中,当换热器面积过大时,需要将面积大的换热器拆解成两个面积较小的换热器并联或者串联使用。

(3)断开一级热负荷回路。选择去掉回路中两个换热器之一,按照以下有序直观推断规则选择。

规则1:优先去掉非共用换热器。这样换热器个数可获得实质性减少,若为共用换热器,需要综合考虑其他时间间隔中的情况,这样的换热器最后处理。

规则2:选择去掉某换热器后,使换热网络中不满足最小传热温差的换热器个数最少。

规则3:选择去掉某换热器后,年度总费用最小。

若去掉某换热器后,其他换热器仍满足传热温差且年度总费用降低,则成功断开回路。若存在一些换热器不满足最小传热温差,寻找热负荷路径,移动热负荷。若通过热负荷移动,使换热器传热温差满足要求且年度总费用降低,则有效断开回路。

当断开回路导致某个换热器温差不满足最小传热温差时,若存在多条热负荷路径可以移动,则选择换热器所在流股热容流率较小的那一条路径,此时造成的公用工程增加量最少。

(4)识别并决定二级热负荷回路的处理顺序,规则同2。

(5)断开二级热负荷回路。设二级回路可以表示为(Q1,Q2,Q3,Q4),Q1、Q2、Q3、Q4分别表示回路中4个换热器的热负荷。选择去掉QA=min{Q1,Q3}和QB=min{Q2,Q4}之一,规则同(3)。

3 实例分析

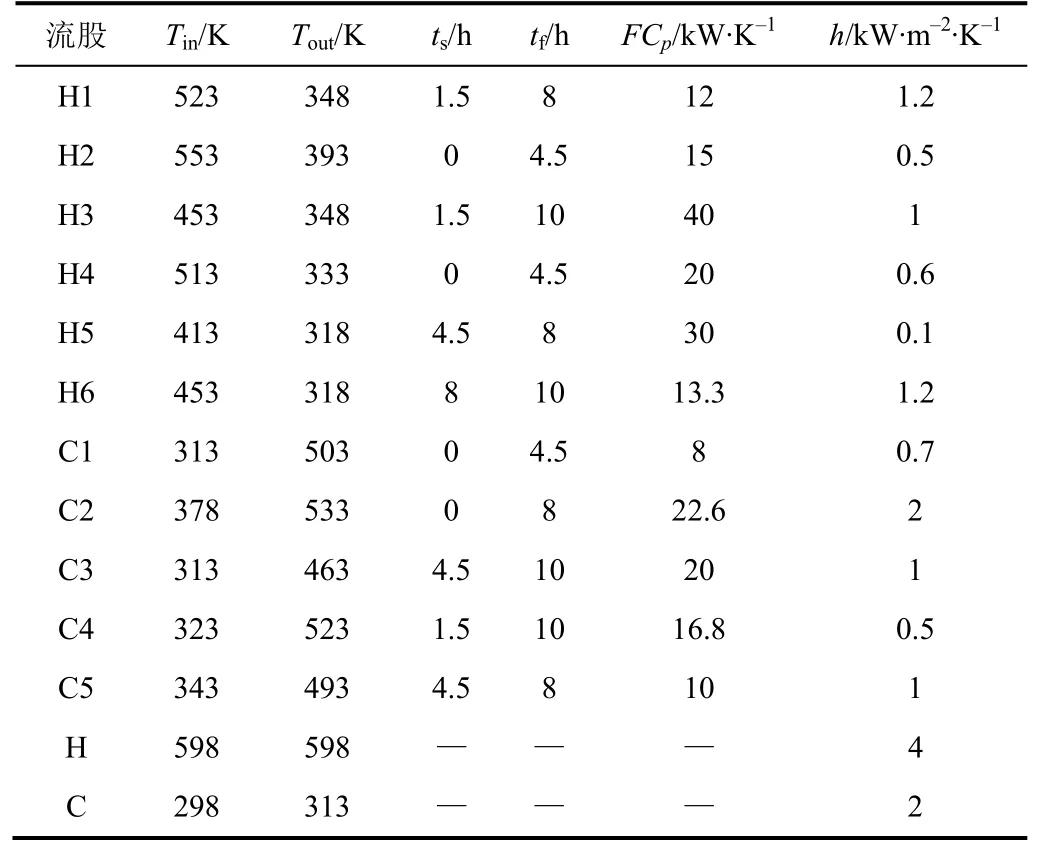

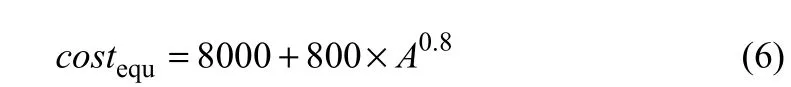

该实例选自文献[7],含6条热流股、5条冷流股、冷热公用工程流股各1条,相关数据见表1。假设除生产时间外,每个周期均包含7h的准备时间。冷热公用工程单位费用分别为40$/(kW·a)和440 $/(kW·a)。为了简化问题,假设整个网络所有流股热容流率为常数。换热器设备费用计算公式为式(6)。

表1 实例中流股数据

首先考虑生产排序问题,调整批间隔CT分别为10h、9.25h、8.5h,如图3所示。其中,当CT=10h时,相当于采用非覆盖式操作,批次之间没有时间重叠;当CT=8.5h时,批间隔最短,此时是覆盖式操作的极限情况,若批间隔进一步减少,会出现设备操作冲突。采用覆盖式操作后,寻找等效批次,综合出等效批次的换热网络,通过等效批次的重复,可以完成每个批次的换热需求。

图3 非覆盖操作和覆盖操作

确定以上3种生产方案后,分别对3种方案进行换热网络综合与优化。

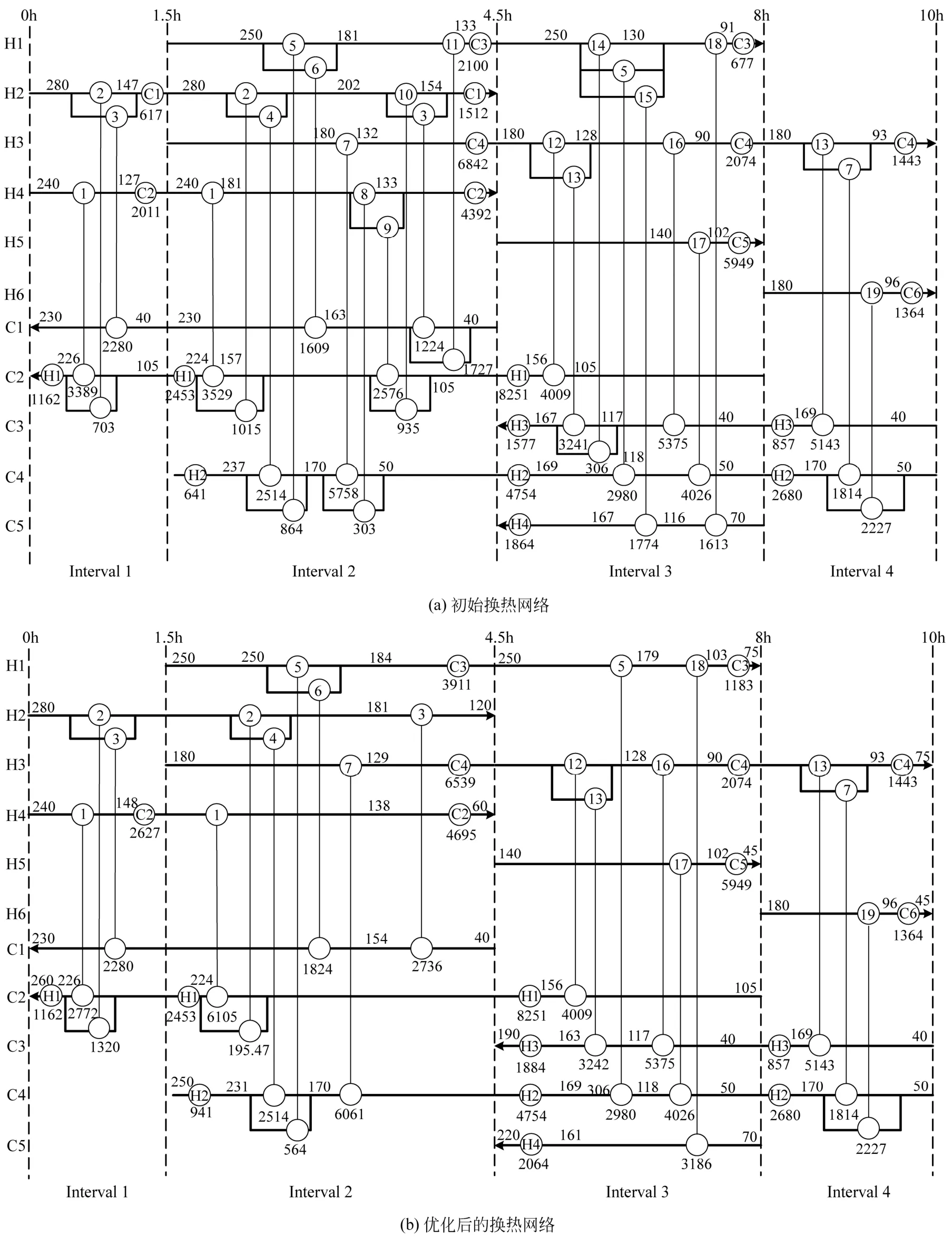

首先分析批间隔CT=10h,即图3(a)的情况。按照各流股参与过程的始末时间,将操作周期划分为4个时间间隔。进行初步的换热网络综合,得到换热网络如图4(a),年度总费用为2171368$/a,其中公用工程费用为1182475$/a,设备费用为988892$/a,与文献结果基本一致。

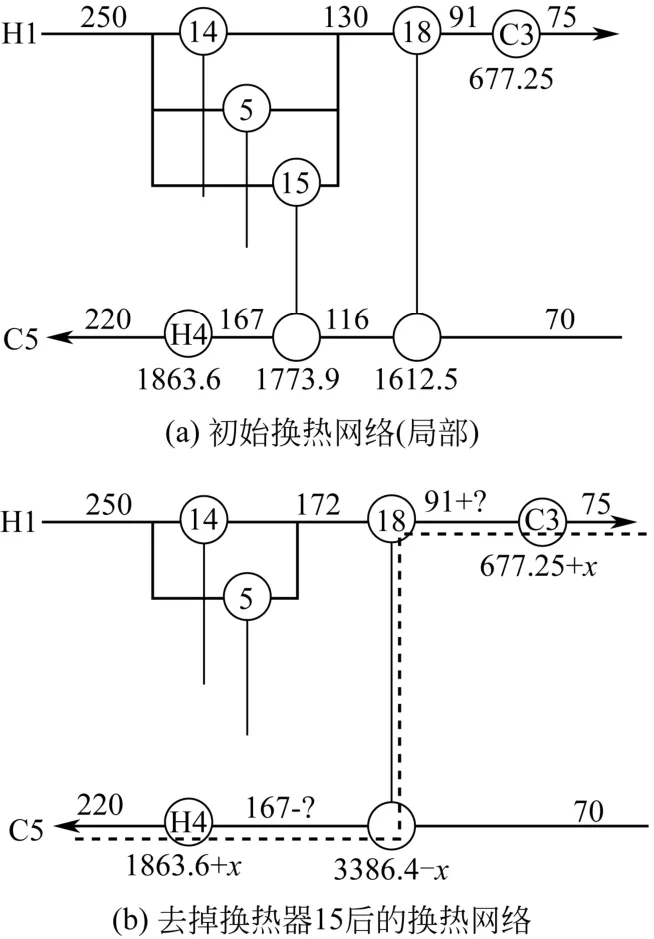

在此基础上,按照2.3节提出的渐进调优规则进行结构调优。以图5为例,其中图5(a)是初始换热网络图4(a)中时间间隔3的局部,存在一级回路(15,18),两换热器负荷分别为1773.9kW、1612.5 kW。若去掉18,则会出现两个换热器不满足传热温差;若去掉15,则均满足传热温差,但费用增加,设备费用变为990351.12 $/a,相比上一步优化结果增加8608.04 $/a。虽然去掉一个换热器但费用反而增加,是因为换热器18热负荷增加,且传热温差减少,导致面积显著增加。

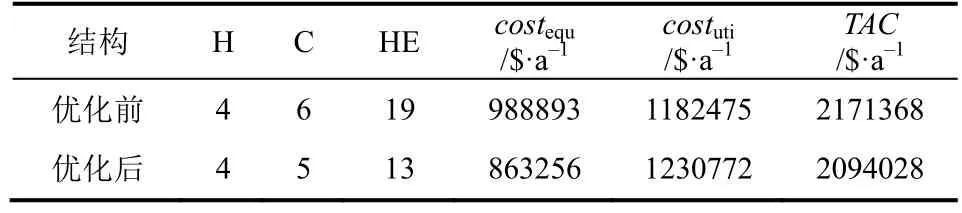

针对图5(b)所示的局部结构采用热负荷路径调优,沿路径移动热负荷xkW,结果见表2。可以发现移动200kW时,结果最优,即此时年度总费用最小。类似地,进行其他热负荷回路的断开和热负荷路径的调整。

表2 沿热负荷路径热负荷的移动

通过结构优化,最终网络结构较初始网络[图4(a)]减少换热设备7个,设备费用降低12.7%,公用工程费用增加4.1%,年度总费用降低3.5%,对比结果见表3,优化后的换热网络如图4(b)所示。

表3 结构优化前后结果对比

同样地,分别综合出批间隔CT=9.25h和CT=8.5h的换热网络,并进行结构调优。3种操作方案的计算结果对比见表4。可以发现,随着批间隔降低,间歇生产的年度热负荷φ增加,故年度总费用增加。以批次为单位分析,随着批间隔的降低,每个批次的费用增加,但是每年可以操作的批次数增加,即产量增加。因此,可以在产量和每个批次费用之间进行权衡,当希望在较短的时间内得到更多的产品时,可以牺牲一部分费用,选择较短的批间隔;反之,当对产品需求量不大时,可以选择较长的批间隔,此时每个批次的操作费用较低。

图4 实例中的换热网络结构(单位:kW)

图5 热负荷回路的断开和热负荷沿路径的移动(单位:kW)

4 结论

对于间歇过程换热网络综合问题,本文在已有换热网络综合方法的基础上,考虑生产排序和结构优化问题。引入生产排序思想,通过调整批间隔,得到3种操作方案,批间隔分别为10h、9.25h、8.5h;针对3种方案,在初始换热网络综合的基础上,采用提出的渐进调优规则,在操作费用和设备费用之间作权衡,进一步降低年度总费用,且减少换热设备个数。在第一种操作方案作(CT=10h)中通过结构优化,减少换热设备7个,设备费用降低12.7%,公用工程费用增加4.1%,年度总费用降低3.5%。对比3种生产方案的结果,批间隔分别为10h、9.25h、8.5h,每个批次费用分别为4063$/batch、4287$/batch、4370$/batch。可以发现,随着批间隔的降低,每个批次的费用增加,但每年可生产的批次数目显著增加,适合生产高附加值产品。

符号说明

A—— 换热器面积,m2

a—— 单位换热面积费用系数,$/m2

costuti—— 公用工程费用,$/a

costequ—— 设备费用,$/a

cost—— 每个批次的费用,$/batch

CT—— 批间隔,h

FCp—— 流股热容流率,kW/K

H,C,HE —— 加热器、冷却器、换热器

h——流股传热膜系数,kW/(m2·K)

NObatches——每年可操作的批次数,batch/a

NH,k,NC,k——第k个时间间隔热、冷流股数,条

Q——换热设备的热负荷,kW

TAC——年度总费用,$/a

Tin,Tout——流股进、出口温度,K

Tip,Tjp——热流股i、冷流股j的虚拟温度,K

Ti,Tj——热流股i、冷流股j的实际温度,K

ts,tf——流股进、出口时间,h

Umin,k——第k个时间间隔最小换热设备数,个

Usyn,k——第k个时间间隔实际换热设备数,个

φ——间歇生产的年度热负荷,kW/a

ΔTC,i,ΔTC,j——热流股i、冷流股j的温差贡献值,K

ΔTC,n——流股n(n=i+1)的温差贡献值,K

[1]LEE J Y,SEID E R,MAJOZI T. Heat integration of intermittently available continuous streams in multipurpose batch plants[J]. Computers & Chemical Engineering,2015,74:100-114.

[2]FEMÁNDEZ I,RENEDO C J,PÉREZ S F,et al. A review:energy recovery in batch processes[J]. Renewable & Sustainable Energy Reviews,2012,16(4):2260-2277.

[3]VASELENAK J A,GROSSMANN I E,WEBSTERBERG A W. Heat integration in batch processing[J]. Ind. Eng. Chem. Process Des. Dev.,1986,25:357-366.

[4]OBENG E D A,ASHTON G J. On pinch technology based procedures for the design of batch processes[J]. Chemical Engineering Research & Design,1988,66(3):255-259.

[5]KEMP I C,DEAKIN A W. The cascade analysis for energy and process integration of batch processes. Ⅰ:Calculation of energy targets[J]. Chemical Engineering Research & Design,1989,67:495-509.

[6]都健,李春妮,陈理.基于虚拟温度法的间歇过程换热网络结构优化[J].化工学报,2010,61(12):3162-3166.DU Jian,LI Chunni,CHEN Li. Structure optimization of heat exchanger network for batch processes based on pseudo- temperature[J]. CIESC Journal,2010,61(12):3162-3166.

[7]LIU Linlin,DU Jian,FENG Xiao. Direct heat exchanger network synthesis for batch process with cost targets processes[J]. Applied Thermal Engineering,2011,31:2665-2675.

[8]YANG Po,LIU Linlin,DU Jian, et al. Heat exchanger network synthesis for batch processes by involving heat storages with cost targets[J]. Applied Thermal Engineering,2014,70(2):1276-1282.

[9]ANASTASOVSKI A. Design of common heat exchanger network for batch processes[J]. Applied Thermal Engineering,2014,65:458-468.

[10]SEID E R,MAJOZI T. Heat integration in multipurpose batch plants using a robust scheduling framework[J]. Energy,2014,71(C):302-320.

[11]CASTRO P M,CUSTÓDIO B,MATOS H A. Optimal scheduling of single stage batch plants with direct heat integration[J]. Computers & Chemical Engineering,2015,82:172-185.

[12]LEE J Y,SEID E R,MAJOZI T. An improved model for heat integration of intermittent process streams in multipurpose batch plants[J]. Applied Thermal Engineering,2016,105:822-838.

Heat exchange network synthesis and optimization for batch process considering scheduling

DENG Chao1,LIU Linlin1,2,LIANG Xinyuan1,CHEN Yanling1,DU Jian1

(1Institute of Chemical Process Systems Engineering,School of Chemical Engineering,Dalian University of Technology,Dalian 116024,Liaoning,China;2Key Laboratory of Industrial Ecology and Environmental Engineering,Ministry of Education(MOE),School of Environmental Science and Technology,Dalian University of Technology,Dalian 116024,Liaoning,China)

Heat exchange network(HEN)synthesis is an important part of chemical process system engineering. Time,equipment and scheduling should be considered regarding to the design of the HEN for batch process,which brings complexity to the design of batch process. This paper focused on direct heat integration for multi-stage batch process considering scheduling. By using overlapping and non-overlapping operation and adjusting the limited cycle time,the opportunity of direct heat exchange was increased and the equipment idle time was reduced. Thus,three different production plans were obtained. Then for each production plan,an initial HEN was synthesized using heuristic method. Based on this method,HEN structure evolution was conducted by using the proposed progressive evolution rules and the trade-off between utility cost and equipment cost. After that,the number of heat exchangers and the branch streams was decreased. HEN with minimum total annual cost and less heat exchangers was gotten. The comparison between the three plans shows the scheduling effect on the HEN synthesis. Finally,an example was used to show the application and effectiveness of the proposed method.

TQ021.8

A

1000–6613(2017)04–1180–07

10.16085/j.issn.1000-6613.2017.04.004

2016-08-26;修改稿日期:2016-09-08。

国家自然科学基金项目(21576036)。

邓超(1992—),女,硕士研究生,研究方向为间歇过程。换热网络综合。联系人:都健,教授,研究方向为过程系统工程。E-mail:dujian@dlut.edu.cn。