基于XFEM的混凝土保护层锈胀裂纹分析

汪 奔,王 弘,张志强,周蒙蛟

(1. 西南交通大学力学与工程学院应用力学与结构安全四川省重点实验室,四川 成都 610031;2. 西南交通大学土木工程学院,四川 成都 610031)

基于XFEM的混凝土保护层锈胀裂纹分析

汪 奔1,王 弘1,张志强2,周蒙蛟1

(1. 西南交通大学力学与工程学院应用力学与结构安全四川省重点实验室,四川 成都 610031;2. 西南交通大学土木工程学院,四川 成都 610031)

采用扩展有限元法(XFEM)和过盈装配的方式,建立了混凝土保护层非均匀锈胀开裂有限元模型。计算结果表明:首先在与钢筋接触的左右两侧10°~30°范围内形成包含数条微裂纹的裂纹带,对称于钢筋的中轴线背向发展,随着锈蚀程度的加深,在裂纹带形成一条斜向的主裂纹,从而导致保护层产生“楔形”破坏。通过对ABAQUS进行二次开发,提取了锈胀裂纹长度,发现裂纹长度与钢筋锈蚀率之间呈指数关系,指出裂纹发展可分为3个阶段(萌生区、扩展区和平缓区),应以裂纹进入平缓区的钢筋锈蚀率对结构进行评估,并给出了界限判据。与广惠高速公路沿线桥梁保护层剥落病害对比分析,验证了计算结果的精确性。

混凝土保护层;钢筋锈蚀;裂纹;XFEM;数值模拟;广惠高速公路沿线桥梁

钢筋锈蚀引起的混凝土保护层开裂,被公认为是钢筋混凝土结构耐久性劣化最主要原因之一[1]。Bhargava等[2-3]通过理论建模和分析,建立了混凝土开裂时间模型。Zhao等[4-5]用高斯函数描述了锈蚀产物在空间上的非均匀分布,结合数值分析结果,表明锈蚀产物在空间上的分布与锈蚀的发展阶段有关,并直接影响结构的剩余使用寿命。Molina等[6]采用弥散裂纹方式对裂缝宽度和锈蚀量之间的关系进行了定量分析。Du等[7]和金浏[8]则采用损伤和细观分析方式模拟了钢筋锈蚀导致混凝土开裂的情形。朱杰等[9]采用XFEM模拟保护层中预制和非预制锈胀裂纹的发展,并讨论了裂纹扩展角度,但其计算结果没有规律性。目前相关数值研究均是在二维混凝土结构模型中预留孔洞,在孔洞内部施加径向位移来模拟锈蚀层的发展,进而得到保护层力学响应和裂缝开展状态。实际上在钢筋锈蚀过程中,随着锈蚀产物的逐渐增加,钢筋和混凝土之间存在相互挤压作用,将影响钢筋周围混凝土的应力场分布。

为了尽可能地真实模拟钢筋锈蚀导致保护层开裂的过程,有限元模型中有必要考虑钢筋的存在。笔者将锈蚀层厚度视为钢筋在混凝土中的非均匀过盈量,同时为了准确地追踪裂纹的发展状态,采用ABAQUS中的XFEM计算方法,得到锈胀裂纹萌生以及发展的全过程,利用自编程序提取了裂纹长度,得到裂纹扩展随钢筋锈蚀发展的变化规律。与桥梁检测中观察到的保护层剥落现象进行对比,验证了计算结果的真实可靠性。该方法对探明保护层从初始开裂到剥落这2个时间节点的确定有重要参考意义,有助于对结构耐久性进行分析。

1 扩展有限元法

扩展有限元法(XFEM)由美国西北大学的Belyschko和Black在1999年首次提出,该方法继承了常规有限元法(CFEM)的所有优点,属于常规有限元法的扩展[10]。借助于单位分解概念,XFEM通过改进经典有限元的位移逼近,考虑了裂纹的存在,单元间断性可以通过与额外自由度相关联的扩展函数来确定,并采用水平集方法描述几何间断性。扩展函数通常包括裂纹尖端附近渐进函数及裂纹面间断函数,基于整体划分特性的位移向量函数u表示为

(1)

式(1)中等号右边第1项用于描述模型中所有节点,第2项只对形函数被裂纹内部切开的单元节点有效,第3项只对形函数被裂纹尖端切开的单元节点有效。

混凝土为典型的脆性材料,可采用最大主应力或最大主应变作为初始开裂判据。本文采用最大主应力准则,断裂判定准则函数f被定义为

(2)

式中:σmax——最大主应力;“< >”——Macaulay括号,该括号用来表示纯压缩应力不会产生初始损伤,当最大应力比例达到某一值时开始产生破坏;σ0,max——临界最大主应力。

在ABAQUS中后继开裂演化包含4种方式:(a)混合模式;(b)基于有效分离(位移)的演化;(c)基于能量的演化;(d)采用混合模式的列表函数定义开裂演化数据。本文采用基于能量的指数开裂演化法则,混凝土断裂能由式(3)确定[11]:

(3)

式中:GF——混凝土单位面积上的断裂能;da——混凝土骨料最大尺寸;fc——混凝土圆柱体抗压强度。

2 有限元模型

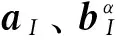

袁迎曙等[12]和姬永生等[13]利用扫描电子显微镜将观测到的锈蚀层平均厚度值放大一定倍数后标识到代表钢筋的圆周上,得到一个锈蚀层厚度分布曲线(图1(a))。根据分布曲线,可以近似认为保护层锈胀裂纹贯通前钢筋靠近保护层表面一侧的锈蚀轮廓线为椭圆,背向保护层一侧不发生锈蚀。以钢筋圆心为原点建立如图1(b)所示的直角坐标,钢筋半径为b,椭圆长轴a=b+Δ(Δ为最大锈蚀层厚度),原点O距锈蚀层外边缘的距离为ρ,ρ与X轴的夹角为θ。在极坐标系下,锈蚀产物的曲线分布表达式可由式(4)给出(其中e为椭圆离心率)。

(a)钢筋锈蚀层轮廓曲线[12](单位:μm) (b)钢筋非均匀锈蚀力学模型

(4)

本文模型尺寸为200 mm×400 mm,钢筋直径为12 mm,采用平面应变单元CPE4R,模型底端固定约束,钢筋-混凝土界面的接触属性定义为“硬接触”,离散方法采用“节点/表面”的方式,在钢筋上半圆施加椭圆过盈量来表征锈胀位移。钢筋采用理想弹塑性模型,屈服强度为300 MPa,弹性模量为2×105MPa,泊松比为0.3。混凝土圆柱体抗压强度为35 MPa,抗拉强度为2.72 MPa,弹性模量为2.8×104MPa,泊松比为0.2。

3 计算结果与讨论

3.1 裂纹形态与实际情形对比

图2为不同保护层厚度(c)条件下,保护层锈胀裂纹路径以及剥落形态。锈蚀层的产生将导致保护层隆起和钢筋的相对下移,保护层首先在与钢筋接触的近似水平位置产生包含数条微裂纹的裂纹带,分布在与水平轴夹角约为10°~30°的范围内,对称于钢筋的中轴线背向发展(即裂纹萌生区)。随着钢筋锈蚀量的增加,将在裂纹带上形成一条主裂纹,主裂纹的发展路径与保护层厚度相关,保护层厚度越薄其斜率越大,发展至保护层表面的路径长度越短,若保护层较厚,则主裂纹初始段为近似水平方向。剥落层形态均为“楔形”,剥落层表面宽度分别为6.5 cm(图2(a))和12 cm(图2(b))。

(a)c=10 mm (b)c=30 mm

广惠高速公路全长153.2 km,起点位于广州市萝岗区,途经增城市、博罗县、惠州市惠城区、惠阳区,终点位于惠东县凌坑,是广东省规划的干线公路网的重要组成部分。沿线路面平直,双向六车道,部分四车道,于2003年12月20日建成通车。2015年对沿线桥梁病害进行调查,发现钢筋锈蚀引起的保护层剥落最为普遍(图3),剥落层宽度约为3~12 cm,对应的剥落层厚度(即保护层厚度)仅有1 cm左右,这与实验室中加速锈蚀产生的锈胀破坏形式有很大不同。有研究表明[14]试验中得到的裂纹多为“I”形、“L”形和“⊥”形3种开裂模式。分析结果表明锈胀裂纹路径以及剥落层的形状与有限元计算结果一致,均为“楔形”破坏,通过有限元计算得到的剥落层表面宽度符合现场检测结果。

(a)示例1 (b)示例2

3.2 裂纹扩展规律及试验数据对比

图4 钢筋锈蚀率与裂纹长度之间的关系

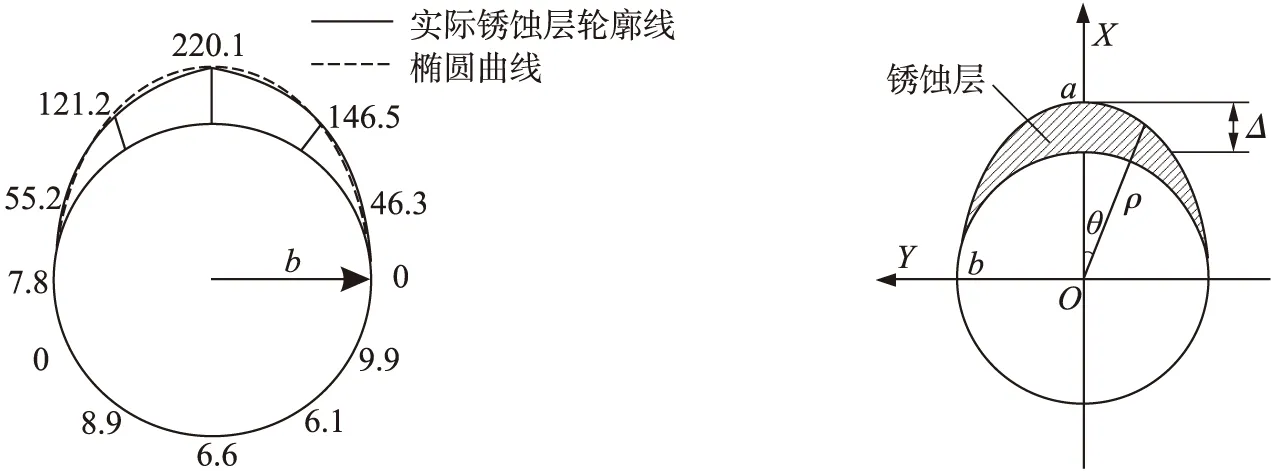

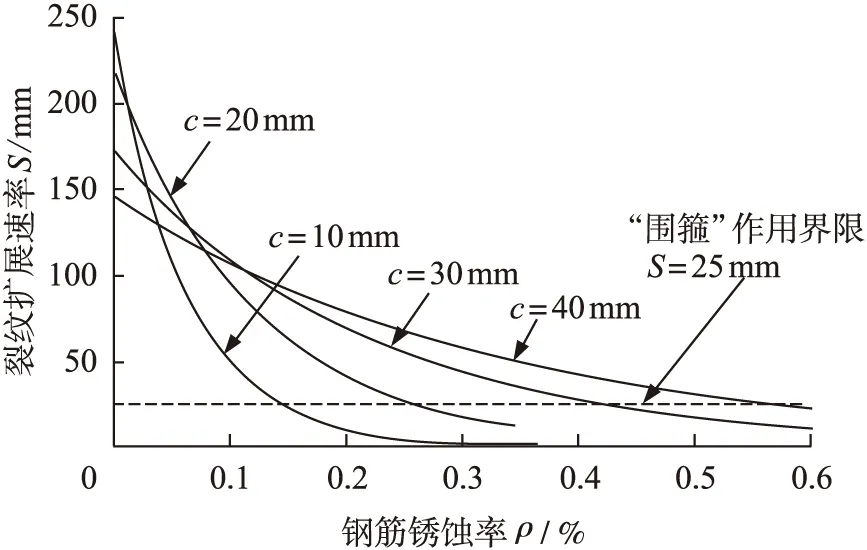

通过对ABAQUS进行二次开发,提取了锈胀裂纹长度,根据文献[1]中建议的钢筋锈蚀膨胀系数(n)取值,本文取n=2,得到裂纹扩展与钢筋锈蚀率之间呈指数关系(图4)。由图4可知:保护层厚度决定了锈胀裂纹的发展趋势,保护层越薄,混凝土对钢筋的“围箍”作用越小,受裂纹张开和保护层隆起的影响,更早产生应力松弛,当锈蚀率发展到一定层度时裂纹扩展速度迅速减缓;对比图2可知,保护层越厚,初始锈胀裂纹越趋于水平向,形成“楔形”破坏的路径更长,裂纹张开和保护层隆起的影响较小,即使裂纹发展到一定长度后“围箍”作用也未明显减小。根据Liu等[15]提出的锈蚀三阶段理论,锈蚀产物首先填充钢筋-混凝土界面的孔隙(本文钢筋锈蚀率的计算结果未计入该量值的影响,但显然裂纹扩展与钢筋锈蚀率之间的趋势不受此影响)。

图5 裂纹扩展速率

由图4可知,钢筋锈蚀率为0.1%时,不同保护层厚度的锈胀裂纹长度近似相等,该区间定义为裂纹扩展区,裂纹扩展速度基本一致。这是因为此阶段锈胀裂纹的扩展受保护层边界条件影响较小,主要由混凝土材料本身的断裂性能决定,对同种混凝土而言,其材料参数是定值,裂纹扩展速度也一致。但保护层厚度决定了“围箍”范围的大小,保护层越厚,裂纹从扩展区进入扩展平缓区(图4中各曲线分叉点)的时间越晚,进入扩展平缓区后裂纹扩展速度会迅速减缓,意味着保护层处于即将剥落状态。因此,保护层锈胀裂纹扩展可以分为3个阶段:裂纹萌生区—裂纹扩展区—扩展平缓区。

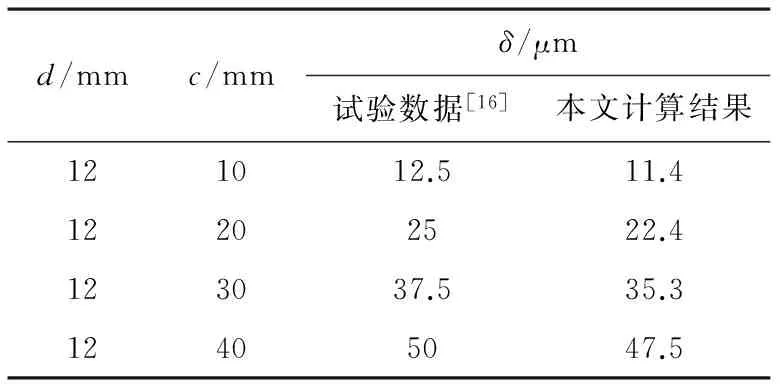

实际情形下,当裂纹距保护层一定距离时剥落层就会脆断,形成贯通裂纹,从而钢筋腐蚀速度也会大幅度加快。采用裂纹扩展至保护层表面时的钢筋锈蚀率进行结构耐久性分析是偏不安全的,而应以裂纹进入平缓区后的钢筋锈蚀率对结构进行评估,图5给出了混凝土“围箍”作用界限,图中裂纹扩展速率S=dL/dρ,界限上的锈蚀率可认为是保护层失效时的临界锈蚀率ρcr。表1给出了临界锈蚀率ρcr对应的临界锈蚀深度(δ)与试验结果对比,当“围箍”作用界限即裂纹扩展速率S=25 mm时,二者吻合情况较好。

注:d为钢筋直径,试验数据根据文献〗中试验统计公式δ=1.25c计算得到。

4 结 论

a.采用扩展有限元法和过盈装配的方式,能有效模拟钢筋非均匀锈蚀导致的混凝土保护层开裂过程,可得到裂纹的初始萌生及完整的扩展路径,避免了网格重新划分。该方法对探明保护层从初始开裂到剥落这2个时间节点的确定有重要参考意义,有助于对结构耐久性进行分析。

b.保护层锈胀裂纹扩展可以分为3个阶段:裂纹萌生区—裂纹扩展区—扩展平缓区。裂纹萌生区:保护层首先在与钢筋接触的近似水平位置产生包含数条微裂纹的裂纹带,分布在与水平轴的夹角约为10°~30°范围内,对称于钢筋的中轴线背向发展。裂纹扩展区:随着钢筋锈蚀量的增加,将在裂纹带上形成一条主裂纹,主裂纹的发展路径与保护层厚度相关,保护层厚度越薄其斜率越大,发展至保护层表面的路径长度越短,若保护层较厚,则主裂纹初始段为近似水平方向,裂纹从扩展区进入扩展平缓区的时间越晚。扩展平缓区:保护层越薄,混凝土对钢筋的“围箍”作用越小,受锈胀裂纹张开和保护层隆起的影响,更早产生应力松弛。当锈蚀率发展到一定层度时,裂纹扩展速度迅速减缓,意味着保护层实际上处于即将剥落状态。

c.采用裂纹扩展至保护层表面时的钢筋锈蚀率进行结构耐久性分析是偏不安全的,而应以裂纹进入平缓区的钢筋锈蚀率对结构进行评估,并给出界限判据。通过有限元计算得到的剥落层表面宽度与高速公路桥梁病害检测结果一致,而且均为“楔形”破坏。

[ 1 ] 赵羽习.钢筋锈蚀引起混凝土结构锈裂综述[J].东南大学学报(自然科学版),2013,43(5):1122-1134.(ZHAO Yuxi. State-of-art of corrosion-induced cracking of reinforced concrete structures [J]. Journal of Southeast University(Natural Science Edition),2013,43(5):1122-1134. (in Chinese))

[ 2 ] BHARGAVA K,GHOSH A K,MORI Y. Modeling of time to corrosion-induced cover cracking in reinforced concrete structures [J]. Cement and Concrete Research,2005,35(11):2203-2218.

[ 3 ] BHARGAVA K,GHOSH A K,MORI Y. Analytical model for time to cover cracking in RC structures due to rebar corrosion [J]. Nuclear Engineering and Design,2006,236(11):1123-1139.

[ 4 ] ZHAO Yuxi,KARIMI A R,WONG H S,el al. Comparison of uniform and non-uniform corrosion induced damage in reinforced concrete based on a Gaussian description of the corrosion layer[J]. Corrosion Science,2011,53(9):2803-2814.

[ 5 ] ZHAO Yuxi,HU Bingyan,YU Jiang,el al. Non-uniform distribution of rust layer around steel bar in concrete [J]. Corrosion Science,2011,53(12):4300- 4308.

[ 6 ] MOLINA F J,ALONSO C,ANDRADE C. Cover cracking as a function of rebar corrosion:part 2 numerical model [J]. Materials and Structures,1993,26:532-548.

[ 7 ] DU Xiuli,JIN Lin,ZHANG Renbo. Modeling the cracking of cover concrete due to non-uniform corrosion of reinforcement [J]. Corrosion Science,2014,89:189-202.

[ 8 ] 金浏.细观混凝土分析模型与方法研究[D].北京:北京工业大学,2014.

[ 9 ] 朱杰,方从启.混凝土结构锈胀开裂的扩展有限元数值分析[J].力学季刊,2013,34(1):32- 40.(ZHU Jie,FANG Congqi. Extended finite element numerical analysis of cracking propagation due to reinforcement corrosion in concrete structures [J]. Chinese Quarterly of Mechanics,2013,34(1):32- 40. (in Chinese))

[10] Hibbit,Karlsson & Sorensen Inc. Abaqus standard user’s manual:6.10 abaqus verification manual [M]. Providence Rhode Island,USA:ABAQUS Inc,2010.

[11] CHEN Guangming,TENG Jinguang,CHEN Jianfen. Finite-element modeling of intermediate crack debonding in FRP-plated RC beams [J]. Journal of Composites for Construction,2010,15(3):339-353.

[12] 袁迎曙,姬永生,牟艳君.混凝土内钢筋锈蚀层发展和锈蚀量分布模型研究[J].土木工程学报,2007,40(7):5-10.(YUAN Yingshu,JI Yongsheng,MU Yanjun. Propagation and model of distribution for corrosion of steel bars in concrete [J]. China Civil Engineering Journal,2007,40(7):5-10. (in Chinese))

[13] 姬永生,张博雅,张领雷,等.钢筋锈蚀层发展和锈蚀量分布模型比较研究[J].中国矿业大学学报,2012,41(3):355-360.(JI Yongsheng,ZHANG Boya,ZHANG Linglei,et al. Propagation of the corrosion layer and model of corrosion distribution on steel re-enforcing bar in concrete [J]. Journal of China University Mining & Technology,2012,41(3):355-360. (in Chinese))

[14] 童晶.基于DIC技术钢筋混凝土锈胀开裂全过程分析[D].杭州:浙江大学,2015.

[15] LIU Youping,WEYERS R E. Modeling the time-to-corrosion cracking in chloride contaminated reinforced concrete structures [J]. ACI Material Journal,1998,95(6):675-681.

[16] WEBSTER M P, CLARK L A. The structural effect of corrosion: an overview of the mechanism // British Cement Association. Proceedings of 2000 Concrete Communication . Camberley:British Cement Association, 2000: 409-421.

Analysis of corrosion-expansion-induced cracks on concrete cover based on XFEM

WANG Ben1,WANG Hong1,ZHANG Zhiqiang2,ZHOU Mengjiao1

(1.AppliedMechanicsandStructureSafetyKeyLaboratoryofSichuanProvince,SchoolofMechanicsandEngineering,SouthwestJiaotongUniversity,Chengdu610031,China;2.SchoolofCivilEngineering,SouthwestJiaotongUniversity,Chengdu610031,China)

A finite element model of non-uniform corrosion-expansion-induced cracking of a concrete cover was built using the extended finite element method (XFEM) and interference fit assembly. The calculated results show that a cracking band including several microcracks occurred across a range of 10° to 30°,adjacent to steel bars on their left and right sides,and developed symmetrically in the backward direction away from the medial axis of the steel bars. With increasing degree of corrosion,a diagonal main crack occurred in the crack band,resulting in wedge-shaped destruction of the concrete cover. By means of the secondary development of ABAQUS,the length of corrosion-expansion-induced cracks was obtained,and an exponential relationship between the crack length and the corrosion ratio of steel bars was deduced. The cracking development can be divided into three stages,corresponding to the occurrence of the embryonic zone,extending zone,and gradual development zone of cracks,and the corrosion ratio of steel bars,when cracks enter the gradual development zone,can be used to evaluate the durability of structures. The accuracy of the calculated results was verified by comparison with damage of bridges on the Guanghui Expressway induced by concrete cover desquamation.

concrete cover;steel bar corrosion;crack;XFEM;numerical simulation;bridge on Guanghui expressway

10.3876/j.issn.1000-1980.2017.02.010

2016-05-14

国家自然科学基金(51478396,51078318);四川省青年科技创新团队基金(2013TD0004)

汪奔(1986—),男,湖北天门人,博士研究生,主要从事钢筋混凝土结构耐久性研究。E-mail:wang_ben520@163.com

王弘,教授。E-mail:348345326@qq.com

TU375

A

1000-1980(2017)02-0161-06