基于零件功能识别的车身零件平台化开发方法及其应用

劳兵,许冰,覃鹏飞,刘烨,徐枫

(上汽通用五菱汽车股份有限公司,广西柳州 545007)

基于零件功能识别的车身零件平台化开发方法及其应用

劳兵,许冰,覃鹏飞,刘烨,徐枫

(上汽通用五菱汽车股份有限公司,广西柳州 545007)

为平衡企业开发制造成本与顾客个性化需求之间的矛盾以及市场快速需求及开发周期长的矛盾,针对自主品牌4种车型的开发,对国内外先进的平台化、模块化开发方法进行研究,提出一种基于零件功能识别的车身零件平台化开发方法。通过实际车型前防撞梁零件的开发应用,验证了此方法的合理性和重要性,为实现车身零件开发中成本、质量、时间之间的最优平衡点提供了理论指导。

车身零件;功能识别;平台化

0 引言

随着近年汽车市场的日趋成熟,汽车市场竞争也日趋激烈。随着汽车开发流程不断成熟,各大汽车厂商推出新车型的速度也不断加快,同时用户对汽车品质的要求越来越高,各汽车厂商越来越注重通过平台化、模块化开发出符合市场需求且品质可靠的汽车产品。传统方式下,一款新车型开发一般需要48个月,而平台化、模块化开发的运用可大大缩短汽车开发周期,在平台基础上开发新车型一般只需要18~24个月,甚至更短。平台化、模块化的应用使零件开发属于成熟技术的应用,有效减少了新工艺、新技术、新结构、新供应商所谓“四新”零件,零件的可靠性得到保证。合理运用平台化开发策略,不但可以大幅缩短开发周期、降低开发成本,而且可以有效降低技术风险、提高产品可靠性。

平台化设计在国外发展已日趋成熟,目前国内自主品牌对汽车平台化的具体研究也日趋成熟。文献[1]中系统分析了车身平台化开发的主要问题和关键点,阐述了车身平台化开发的基本思路。文献[2]中通过对行业内模块化架构开发策略的实例研究,提出前期型谱规划、架构要素定义和模块开发的流程方法。文献[3]中针对前机舱平台化、前后地板总成平台化、柔性共线生产以及平台化车身安全控制技术进行了相关研究。文献[4]中阐述了在流程上实施车身平台架构及平台架构效率的评价方法。文献[5]中提出了基于平台带宽的车身效率评价概念,重点剖析了平台带宽对车身架构开发及效率的影响,提出应对和修正的方法,进而建立了车身综合效率系数评价指标。文献[6]中通过分析整车开发的实际情况, 从应用合理的试验设计到近似模型再到优化设计方法, 实现了一种可行的车身架构优化设计思路。

通过分析,以上各类研究均是对某个系统或某个零件的平台化开发的流程方法进行研究,或是从平台带宽或试验设计等方面切入车身平台化的开发研究,或是对某一零件平台化开发的技术总结,基本没有从零件功能识别方面展开研究。作者针对汽车车身平台化开发,提出一个基于零件功能识别的车身零件平台化开发方法,并在公司新开发的某平台车型中的前防撞梁总成零件上实现了该方法的应用。

1 综述

车身的平台化通常会涵盖多种车,如CAR、SUV、MPV、PICKUP等,各车型之间差异较大,企业对各车型的定位和要求也不尽一致,这就要求在产品平台化开发中实施更灵活的策略。

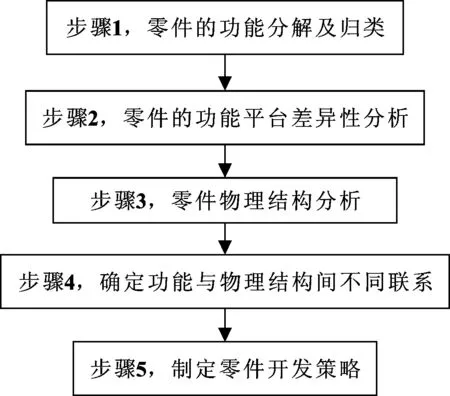

如何平衡平台化车身零件的通用化和独特性?文中通过对目前各主流车企不同的平台开发模式的研究,制定了基于零件功能识别的车身零件平台化开发方法,如图1所示。

图1 基于零件功能识别车身零件平台化开发方法步骤

从产品设计的角度讲,产品功能可以分解为若干子功能及更下级的子功能,可以将这种功能的构成模式称为功能结构。同时构成产品实体的各种零部件,也可以分解为不同层级的、相对独立的各组成部分,可将其称为产品的物理结构。

通过对产品功能结构和物理结构进行对应分析,同时通过分析平台内不同车型要求的功能区别,识别出同平台的不同产品对功能区别。

针对不同的子零件,它们对应的功能存在差别的情况下,确定哪些关键件作为共用件,哪些零件作为差异件,最后得到一系列满足各车型需求的零件总成,如图2所示。

图2 子零件与功能的对应关系

通过这一方法,可以更加灵活地平衡企业开发制造成本与顾客个性化需求之间的矛盾,并能实现如下要求:

(1)关键零件的共用。在满足各车型所有功能差异的前提下,实现关键零件的共用,减少大型模具开发成本;

(2)子零件的差异性。通过某些子零件差异化设计满足各车型的不同需求,这些零件的工程方案是相同的,这样降低了零件开发的质量风险;

(3)相同的制造系统。确保生产线能满足多车型生产的灵活性,减少工装开发成本,缩短开发周期。

2 某平台的前防撞梁开发应用

2.1 前防撞梁功能分解及归类

前防撞梁,从名称上就能略知其作用:汽车在发生碰撞时传递能量,同时吸能盒被压溃而吸收能量,从而保护乘员和行人。前防撞梁是车身的重要组成部分,是一个独立单元,它与乘员的乘坐安全和行人保护关系密切。其质量的好坏对整车前端碰撞有严重的影响。图3显示前防撞梁子系统在整车车身的位置及碰撞时防撞梁的变形。

图3 汽车碰撞中前防撞梁的变形

不同的车型,结构虽不尽相同,但都要求在车辆或其他物体与该车发生碰撞时,防撞梁能吸收大部分的能量,车辆不会有很严重的损伤,不会导致车辆无法行驶或维修成本增高,也保证乘员的安全。

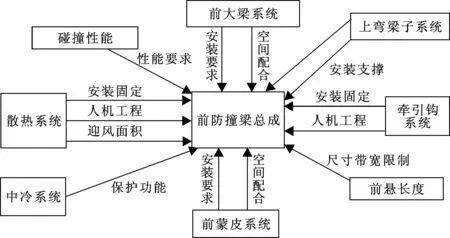

根据图4对前防撞梁总成的功能分析,可以把功能分类如下:

(1)安装固定。主要针对散热系统、前蒙皮系统、牵引钩系统、上弯梁子系统、前大梁系统。

(2)空间配合。主要针对前蒙皮系统、前悬长度、前大梁系统。

(3)保护功能。主要针对中冷系统。

(4)性能要求满足碰撞法规及CNCAP相关要求。

(5)人机工程要求。主要针对散热系统、牵引钩系统。

图4 前防撞梁总成的功能分析

2.2 平台各车型前防撞梁功能构成分析

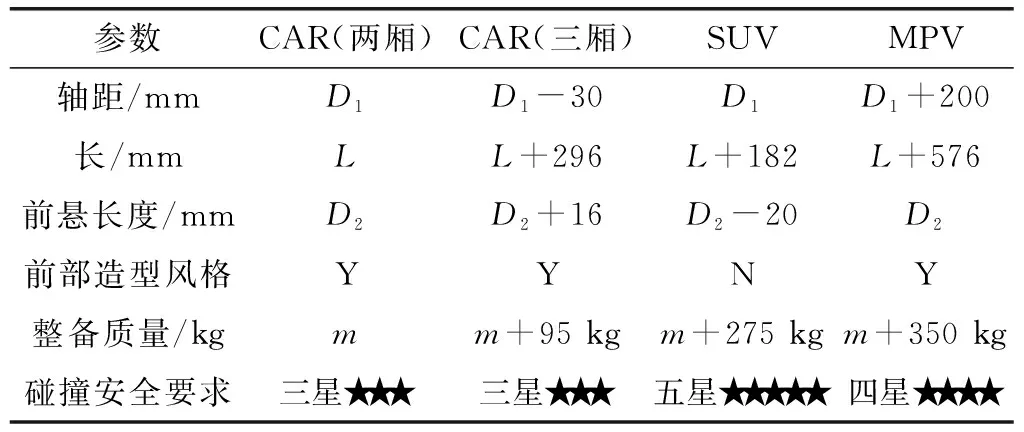

(1)整车前悬长度各不相同,差异较大,而与前防撞连接的前纵梁需要共用,需要利用前防撞梁的位置包容各不相同的前悬长度需求。

(2)碰撞安全性从三星、四星、五星的差异,且整备质量差异非常大,需要前防撞梁的结构能通过某些差异化零件同时满足以上需求。

(3)前蒙皮造型风格大体相同,其结构需根据前蒙皮总成与发动机舱的距离而定,形状受外饰造型的影响较大,同时需要满足制冷系统的进风量需求。

表1 影响前防撞梁平台化开发的各车型之间的差异

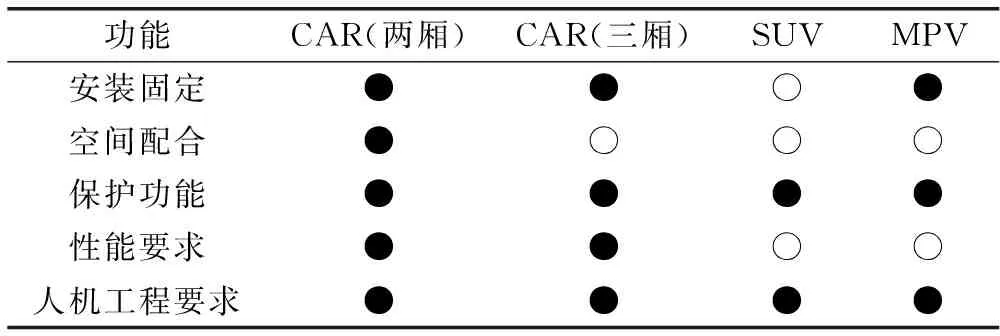

从表2可以看出:前防撞梁总成在安装固定、空间配合、性能要求这3个功能上存在差异,具体来说:

(1)安装固定。SUV车型与其他3个车型的前蒙皮造型的不一致,导致前防撞梁上的前保险杠安装点不同;

(2)空间配合。由于前悬长度、造型风格、安全要求各车型的不一致,导致前防撞梁与前蒙皮、前大梁系统的空间配合的差异。

(3)性能要求。由于各车型在整备质量、安全要求上的差异,前防撞梁总成的性能要求上也有所差异。

可见,随着学者们对企业核心竞争能力认识的不断深化,大家就越发注意到企业核心竞争能力与企业文化间的相互关系。企业文化中的使命与愿景、企业精神、价值观系统、企业制度等“软”要素为企业形成适应环境、应对变化、获取竞争优势相关能力奠定了基础。

表2 各车型对前防撞梁功能差异性影响分析

2.3 对前防撞总成的物理构成进行分析

前防撞梁总成是一个焊合总成,由各子零件焊接而成。子零件一般包含前防撞梁本体、前防撞梁加强板、吸能盒、牵引钩螺母、前蒙皮支架等。通过分析子零件的平台化设计考虑因素及所占总成质量比重,初步评估哪些关键子零件可以考虑作为共用件,哪些需体现车型之间差异性的零件作为差异件,如表3所示。

表3 子零件是否做共用件评估表

2.4 制定开发策略

通过对前防撞梁总成的功能构成和物理构成进行分析,对各车型之间差异化的功能与子零件进行对应分析,从图5可以看出:在车型间差异的功能安装固定、空间配合、性能要求对应的子零件为前防撞梁本体、前防撞梁加强板、前蒙皮支架、吸能盒、前牵引钩螺母。同时考虑到此项目中各车型的前蒙皮造型风格大致相同,且前防撞梁本体所占质量比重较大,前防撞梁本体(关键件)作为共用件进行开发,满足各车型所有性能要求。

通过图5识别零件的功能及对每个子零件的影响因素进行

分析,根据零件及车型的特点,制定出某平台车型的前防撞梁开发策略,如表4所示。

图5 前防撞梁总成的物理构成和功能构成的分析

表4 确定开发策略

续表4

3 总结

随着汽车工业的发展,各整车企业的研发技术日趋成熟,在车身零件开发领域,依靠传统的单车型开发已不能满足市场和用户的需求。作者通过对国内外先进的平台技术的分析和总结,形成了自有的车身平台开发技术,并且开发了基于零件功能识别的车身零件平台化开发方法。此方法成功应用于某系列车型前防撞梁总成零件,总结如下:

(1)同时开发出满足4个车型差异化的前防撞梁总成,大大缩短了开发周期,节约了开发成本;

(2)通过共用件和差异件的识别和开发,很好地实现了成本、质量、时间之间的平衡;

(3)前防撞梁总成实现共线生产,降低了制造成本,提高了生产效率。

【1】鞠晓峰.车身平台化开发策略研究[J].汽车技术,2012(2):7-10. JU X F.Study of Biw Platform Develop Strategy[J].Automobile Technology,2012(2):7-10.

【2】杨国培.面向模块化的整车架构开发策略研究[J].上海汽车,2013(10):49-52.

【3】袁焕泉.车身平台开发与关键技术研究[J].大众汽车,2014(8):49-51.

【4】沈建东,王镝.车身平台架构集成开发应用研究[J].汽车技术,2013(1):34-37. SHEN J D,WANG D.Study on Integrated Development and Application of Vehicle Body Platform Architecture[J].Automobile Technology,2013(1):34-37.

【5】陈东平,沈建东,王镝.基于平台带宽的车身效率综合评价[J].汽车工程学报,2012,2(6):452-457. CHEN D P,SHEN J D,WANG D.Body Overall Efficiency Evaluation Based on Platform Bandwidth[J].Chinese Journal of Automotive Engineering,2012,2(6):452-457.

【6】姜欣,陈勇,史国宏,等.前期白车身架构优化设计[J].汽车工程,2010,32(8):682-685. JIANG X,CHEN Y,SHI G H,et al.Body-in-white Structure Optimization in Early Phase of Development[J].Automotive Engineering,2010,32(8):682-685.

【7】陈春龙,金爱君,李宏华,等.前地板座椅前横梁结构的平台化设计[J].农业装备与车辆工程,2011(10):23-26. CHEN C L,JIN A J,LI H H,et al.Platform Design of Front Cross Member Structure on Front Floor Seat[J]. Agricultural Equipment & Vehicle Engineering,2011(10):23-26.

【8】陈伟泉,陈杨.基于整车架构的汽车开发技术研究[J].北京汽车,2011(5):31-35.

The Method and Application of Body Platform Development Based on Function Discrimination of Parts

LAO Bing, XU Bing, QIN Pengfei, LIU Ye,XU Feng

(SAIC GM Wuling Automobile Co.,Ltd., Liuzhou Guangxi 545007,China)

To balance the contradiction among the manufacturing costs, customer personalized demand , the market demand and the long development cycle, aiming at the development of four kinds of models, advanced platform and modular development methods in domestic and foreign were researched, a method of body platform development based on function discrimination of part was put forward. Through the application of the front impact beam of actual model, the rationality and importance of this method were verified. It provides theoretical guidance in the optimal balance among the cost, quality and development time for automobile body parts.

Body parts; Function discrimination; Platform

2016-11-02

劳兵(1983—) ,工程师,主要研究方向为汽车车身车体结构开发。E-mail:laobing011@163.com。

10.19466/j.cnki.1674-1986.2017.02.002

U461.99

B

1674-1986(2017)02-007-05